稀土在无缝钢管中的应用与研究浅析

2022-03-04米永峰姜海龙刘玉荣石晓霞贾冬梅孙文秀

米永峰,倪 鑫,姜海龙,康 虹,刘玉荣,石晓霞,贾冬梅,孙文秀

(内蒙古包钢钢联股份有限公司 内蒙古 包头 014010)

0 引 言

稀土元素是镧系元素系稀土类元素群的总称,分为“轻稀土元素”和“重稀土元素”,因其具有未充满的4f电子层结构,由此产生多种多样的电子能级,使其具有独特的光学、电学、磁学等物理化学性质而被广泛应用。中国稀土资源储量丰富,稀土矿种和稀土元素齐全,稀土品位及矿产分布合理,已探明的储量居世界之首。目前,已对稀土元素在军事、电子、石油化工、冶金、机械、能源、轻工、环境保护、农业等领域开展了广泛的研究及应用[1-2],是影响未来世界经济社会发展和国家安全的核心要素之一。

20世纪50年代,西方国家开始研究探索在钢中添加稀土以解决因钢中杂质而导致的钢材性能恶化问题,激发广大学者开展了大量的稀土在钢中的机理及特性表征研究工作,取得了较多的研究成果,获得了稀土在钢中具有净化钢液、变性夹杂、细化晶粒、微合金化四大作用的技术共识[3-10]。为了从微观机理特性角度解决稀土元素对钢性能影响的科学问题,以包钢(集团)公司(以下简称“包钢”)为代表的国内企业、研究院及各大科研院所在稀土元素如何发挥夹杂物变性、发挥强韧化作用、特殊工况特性表征及微观机理分析等方面正在开展大量的研究工作[11-15]。

1 稀土钢产业化实践

1.1 稀土钢冶炼工艺技术发展

稀土钢冶炼工艺的技术发展重点在于稀土加入方法的合理有效性,经过长期技术研发与生产实践,钢铁研究学院朱健等总结出目前已经发展的稀土的加入方式主要有压入法、吊挂法、喂丝法、喷吹粉剂法、渣系还原法等。而钢包压入法、钢包喷吹粉剂法、钢包喂丝法都存在稀土回收率低、工作环境恶劣、污染严重等问题,连铸中间包喂丝法易导致水口结瘤、钢液氧化等问题[16]。模铸钢锭模内吊挂法存在影响钢的洁净度、难以进行连续生产等问题,此类稀土加入工艺都难以满足实际生产要求。

为了实现高稀土添加量的工艺技术突破,国内科研院所开展了0.1‰~0.2‰甚至更高稀土加入量的稀土钢实验室冶炼研究,开发了结晶器喂丝法,并初步进行了工业化探索。连铸结晶器喂线法是目前最有效的稀土加入工艺,具有稀土回收率高、分布均匀,适合现代钢铁连铸生产等优势。

1.2 稀土在钢中发挥作用的实践化应用研究

稀土钢并不是一个新名词,早在20世纪50年代,西方国家就开始通过往钢材中添加稀土解决钢材中杂质对钢铁性能影响的问题。如今随着产品品种增多,产品品质性能要求增高,国内外学者对稀土在钢中发挥特殊作用的实践化应用做了大量的研究工作,取得了许多重要的研究成果,并成功运用到各种稀土钢的生产技术中。

哈尔滨工业大学与吉林市市政建设总公司联合研究采用化学法通过气固相反应将稀土扩渗到钢的表面,改善钢的耐腐蚀性能。结果表明,稀土钢比未处理钢腐蚀速率降低1倍左右[17]。云南大学的杨红梅在研究稀土对含磷钢耐腐蚀性能的影响研究中发现,稀土的加入可将含磷钢的腐蚀速率降低到不含稀土钢的55%,主要是钢中稀土在腐蚀过程中促进锈层中稳定相、FeOOH的形成,并形成难溶的稀土复盐覆盖在钢基表面,阻碍腐蚀介质进入基体[18]。包钢和内蒙古科技大学合作开发的稀土热轧 700 MPa 汽车板中,稀土的加入提升锈层致密性和连续程度,减少锈层中的微裂纹,增加了锈层电阻,降低了汽车板的腐蚀速率和自腐蚀电流密度,从而提高钢的耐腐蚀性能[19]。

李春龙等在研究稀土对钢轨耐磨性的研究中发现,稀土的加入可以明显提高钢轨的耐磨性能,对于BNb、BV和U74钢轨,添加稀土后,耐磨性能分别提高19%、12%和11%[20]。东北大学的王晓磊、邓想涛等人在稀土铈对超级耐磨钢组织性能的研究中发现,随着稀土质量分数的增加,试验钢的强度和硬度变化不大,低温韧性和耐磨性先提高后下降,稀土铈质量分数为0.002 5%时,其综合性能最佳,相对耐磨性为未添加稀土铈试验钢的1.27倍[21]。

张忠铧等人研究了铈对高温合金Fe-28Al性能的影响。在二元Fe-28Al合金中加入0.15%(原子分数)Ce可以使合金室温塑性提高近1倍[22],而且合金的屈服强度和抗拉强度也得到明显提高。在研究稀土铈对H13钢力学性能的影响时发现,稀土铈的加入可有效细化晶界、减少夹杂和净化晶界,显著提高H13钢的强度和塑性,尤其是当稀土铈添加量为0.35%时,冲击韧性可提高45.9%,硬度可提高21.3%,强度提高7.09%[23]。宝钢在低硫(含S 0.006 6%)的J55石油套管钢中,通过稀土处理使钢管的横向冲击韧性在20 ℃和60 ℃时分别提高2倍和1倍以上[24]。北京钢铁研究总院与山东科技大学共同研究了稀土对洁净耐候钢力学性能的影响,适量的稀土添加可提高钢的横向冲击韧性,尤其对低温冲击值提高明显,提高了1.14倍,促使钢从解理断裂向韧窝断裂转变[25]。

利用稀土在钢中的有利作用,可大力开发稀土高强度钢、稀土耐热钢、稀土耐候管、稀土不锈钢、稀土管线钢、稀土耐磨钢、稀土模具钢、稀土表面硬化钢和稀土非晶钢等,以适应日趋严苛的使用工况和高端材料的应用需求。

2 稀土在包钢无缝管中的应用与研究

基于耐腐蚀、耐低温冲击、高耐磨性等产品特性,及投入法在稀土钢冶炼工艺中的稳定应用,包钢产业化开发了含稀土元素Ce的系列抗腐蚀油套管、酸性服役环境用管线管、网架结构用管、低温加工工艺用车桥管、混凝土输送用耐磨管等专业化无缝钢管产品。图1为2015年~2020年包钢无缝钢管产业通过工艺技术研究,在稀土加入量、稀土钢产业规模化方面的发展情况。

图1 含稀土无缝钢管工艺技术及产业规模化情况

2.1 稀土对活度氧含量与非金属夹杂物的影响

研究了稀土在C-Mn基低合金钢冶炼过程中活度氧含量与稀土加入量的变化关系,如图2所示;对C-Mn-Cr-Mo成分体系钢中非金属夹杂物形貌进行了分析与研究。

图2 低合金钢冶炼过程中活度氧含量与稀土加入量的变化关系

在C-Mn基低合金钢中,随着稀土加入量增加,冶炼过程中钢包中的活度氧含量呈下降趋势,稀土加入量为0.03‰时的钢包中活度氧含量由不添加稀土时的0.0043‰降至0.0021‰。活度氧含量降幅50%以上,说明稀土元素可有效去除钢中的氧,具有较好的钢液净化能力,这是由于稀土元素具有极高的化学活性、低电负荷和特殊电子壳层,与钢液中的氧元素具有很强的亲和力,研究表明,1 mol的Ce在1 873 K时的脱硫、脱氧反应的优先顺序为

CeO2→Ce2O3→ Ce2O2S→Ce2S3→Ce3S4→CeS[26-27]。

在C-Mn-Cr-Mo系钢中,稀土加入量分别为0、0.02‰、0.04‰时的非金属夹杂物形貌与特征如图3所示。钢中不添加稀土时,从对应的能谱图中可反应出夹杂物主要为长条状硅酸盐与氧化铝脆性复合夹杂;当钢中加入0.02‰稀土后,复合夹杂物开始碎化,沿轧制方向的长条状夹杂物形成多个稀土氧化物复合夹杂,几何尺寸也逐渐变小;当稀土加入量增加到0.04‰时,钢中的非金属夹杂物形貌发生了较大的改变,以仿球形稀土复合夹杂物形式存在。从对应的能谱图中可反应出球形中心富集着稀土氧化物,边部聚集硅酸盐和氧化铝复合夹杂;稀土加入不仅降低了钢中脆性非金属夹杂物的等级,细化了钢中的非金属夹杂物颗粒,同时使非金属夹杂物形貌由尖角或棱角状转变成为仿球状,球化的非金属夹杂物可减缓裂纹尖端的应力集中,具有阻碍裂纹扩展的作用[7];其次,稀土氧化物和稀土复合夹杂物都具有很高的熔点,在钢液凝固前,已凝固且弥散分布在钢液中的细小质点可作为非均质形核的核心,可细化钢液凝固组织。

图3 稀土加入量对钢中夹杂物形貌的影响

2.2 稀土对抗CO2腐蚀套管性能的影响

设计开发了经济型含稀土5Cr系类抗CO2腐蚀用钢,研究了稀土对抗CO2腐蚀性能的影响。设计稀土加入量为0.05‰、0.1‰、0.15‰、0.2‰的试验钢,研究稀土加入量对试验钢平均腐蚀速率及腐蚀产物膜的影响。取样在高温高压釜中进行模拟试验,试验周期为7 d,采用失重法对平均腐蚀速率进行检测,腐蚀测试工况及结果见表1。

表1 腐蚀测试工况及结果

测试结果表明,随着稀土加入量的增加,5Cr试验钢的平均腐蚀速率逐渐降低,与稀土加入量为0.05‰试验钢相比,稀土添加量为0.2‰试验钢的平均腐蚀速率为0.21 mm/a,降幅50%以上。表征出了加入稀土对高CO2分压及含H2S腐蚀环境具有较好的抗腐蚀效果。

腐蚀产物形貌如图4所示,可以看出,随着稀土加入量的增加,腐蚀产物由疏松向致密转变,腐蚀产物膜与基体结合也越来越紧密,这是由于在金属表面生成保护膜的同时,在基体和氧化层之间形成稀土富集合金层,增强了基体和氧化层的结合力,同时,稀土改善了氧化皮膜的塑性,减缓氧化皮膜剥落和开裂倾向[29],进而提高了材料的耐腐蚀性能。

图4 腐蚀产物形貌

2.3 稀土对无缝管冲击性能的影响

已有研究表明,钢中加入稀土后形成的细小稀土夹杂质点,提高了铸坯形核率,降低了铸坯柱状晶比例,轧制后可充分细化晶粒,实现钢材强韧化[5];同时稀土化合物在热加工变形时,仍保持细小的球形或纺锤形,较均匀地分布在钢材中,消除了原先存在的沿钢材轧制方向分布的呈长条状MnS等夹杂,可明显改善横向韧性[9]。

针对中碳Cr-Mo钢,研究分析了不同稀土加入量对试验钢系列冲击韧性的影响,结果如图5所示。

图5 不同稀土加入量对试验钢系列冲击韧性的影响

设计稀土加入量分别为0、0.02‰、0.04‰、0.06‰的4种试验钢,测试分析了产品的横向系列温度冲击韧性。从试验结果可以看出:在20 ℃~-60 ℃的试验温度范围内,不同稀土加入量的钢的冲击功值均随试验温度降低而降低;在相同试验温度下,试验钢的冲击功值随稀土加入量增加而增加,加不同含量稀土试验钢的横向冲击功值均高于不加入稀土的钢,这是由于稀土在发挥净化钢液、非金属夹杂物改型改性的同时,固溶在钢中的稀土通过扩散机制富集于晶界,减少了杂质元素在晶界的偏聚,强化了晶界,同时稀土减少磷的区域偏析作用,使磷不再集中于晶界[9],进而提高了钢的冲击韧性。

2.4 稀土对管道钢耐磨性能的影响

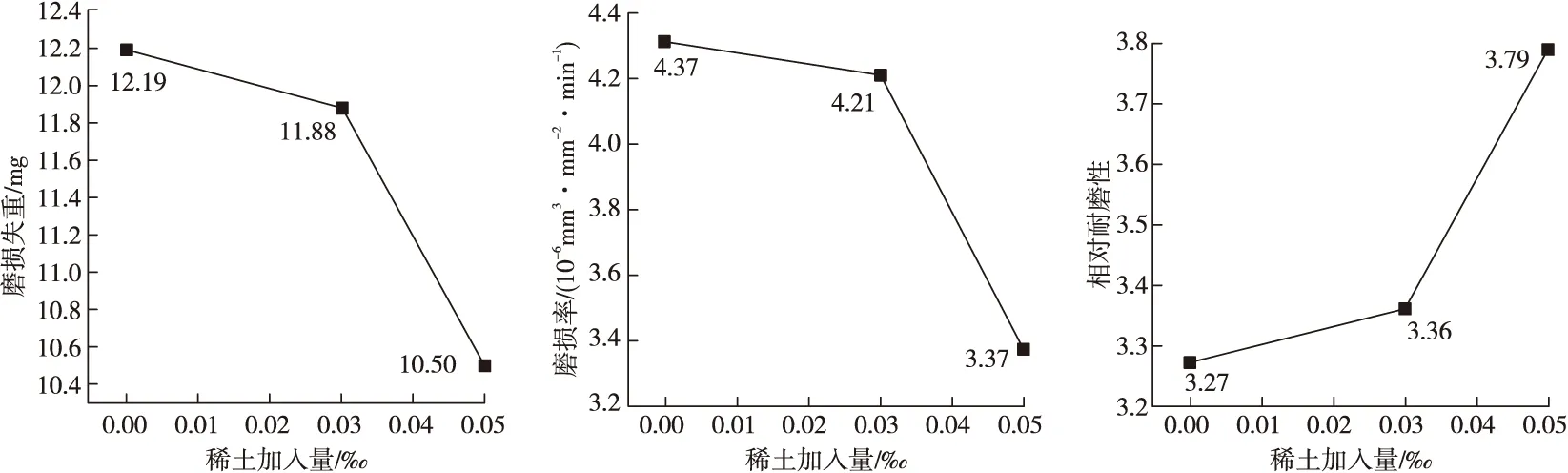

基于混凝土输送行业用管需求,设计了含稀土中高碳耐磨管产品,研究了不同稀土加入量对管道耐磨性能的影响。采用转炉冶炼+PQF热连轧机组工业化试制了稀土加入量分别为0、0.03‰、0.05‰的耐磨管,利用磨料磨损试验机测试了不同稀土加入量管道的磨损失重、磨损率和相对耐磨性,测试结果如图6所示。测试结果表明,随稀土含量的增加,试验钢磨损性能趋势一致,磨损失重和磨损率均呈下降趋势,相对耐磨性增强;在试验稀土加入量范围内,稀土加入量为0.05‰时的耐磨性能最优,其磨损率较不加入稀土的管道降低约10%。工业化应用表现出包钢生产的含稀土耐磨管产品具有更高的使用寿命和耐磨性,与同行业产品相比,包钢含稀土耐磨管道实现了混凝土输送量从3×104m3到5×104m3的突破。

图6 耐磨性能测试结果

对不同稀土加入量试验钢的磨损形貌进行了SEM扫描电镜分析,如图7、图8、图9所示。不加稀土的试验钢有大量的深度犁沟磨损,随着稀土加入量增加,深度犁沟磨损逐渐减轻,仅发生表面轻微磨损划痕和凿坑,说明钢中加入稀土可提高钢的耐磨性。这可能是由于稀土可与O、S等杂质元素反应净化钢液,细化晶粒,抑制碳化物在晶界处聚集,同时稀土会在层错处偏聚,形成铃木气团,对位错运动起扎钉效应[28],因此稀土可改善钢的耐磨性能。

图7 0稀土加入量磨损形貌

图8 0.03‰稀土加入量磨损形貌

图9 0.05‰稀土加入量磨损形貌

3 总结与展望

稀土既是优良的变质剂,也是一种强效微合金元素。稀土能够深度净化钢液,使奥氏体晶粒细化,改善钢的氢致延迟断裂性能,提高钢材的抗腐蚀性和抗疲劳性,增强钢材的冲击韧性和耐磨性。

目前制约稀土钢应用的瓶颈主要有:1)热力学参数匮乏,存在无数据、无法预测的问题;2)动力学条件差,稀土加入方式和均匀性仍是待攻克难题;3)还未有稀土纯度及精准检测的技术手段;4)稀土及产物物性参数匮乏;5)稀土在钢中作用机理的分析研究还需进一步深入。

未来还需开展以下研究工作:1)进一步开展冶炼、连铸工艺中稀土加入方法的研究,形成大工业炼钢系统中稀土收得率稳定且高的经济化工艺技术;2)持续深入研究稀土在钢中的作用及影响机理,针对特殊使用领域对无缝钢管材料的不同需求,提出稀土在性能及应用上的不可替代作用,实现稀土钢特性功能产品的开发与产业化应用;3)研究开发稀土钢检测表征技术,实现定性和定量表征稀土在钢中的赋存形式、数量和位置,定向靶式捕捉钢中赋存的稀土,形成以稀土钢产品设计引导工艺创新、稀土钢产品设计指导应用的技术发展模式。