超高层建筑工程中的液压爬模施工工艺

2022-03-04李季

李季

一、工程概况

某超高层建筑工程,含地下室3层、主楼地面上46层,总建筑面积267341.07m2。建筑基础采用人工挖孔桩和筏板的综合型方案;其主体结构主要为型钢混凝土框架与钢筋混凝土核心筒。本项目中,综合考虑建筑高度、核心筒尺寸等条件,引入液压爬模施工技术,用于核心筒外墙及电梯井两处的施工作业。

二、模板结构有限元分析中关于变形分析

本项目在模板结构上使用了ANSYS有限元计算分析,其主要由边框与材质为Q235的8撑槽钢管的肋板采这2个材料;面板材质为Q235钢板,厚度6mm;穿墙螺栓选择的是大头T30、小头φ26mmT30锥形螺栓。

三、大模板的关键组成

1.大钢模板

大钢模板原材料选择的是6mm厚的钢板,根据设计尺寸加工成型,高度按4450mm控制。标准模板单块宽度最大4000mm,非标准层模板的灵活性较强,采取定型大钢模与木模板组合的方式,予以灵活的调整,切实满足层高要求。

2.洞口模板

以墙体洞口尺寸为参照,在现场加工后,制得特定的洞口模板。加工时精细化操作,将误差控制在许可范围内,保证模板的可用性。

3.角模

核心筒角模的形式有:(1)阴角模,以搭接式的方法设置成型,安装时与模板间预留2mm缝隙,目的在于降低拆模的难度。安装时,用模板拉结器按45°拉结,有效维持阴角模的稳定性,防止其向墙内倾斜,并避免阴角错位以及涨模问题;(2)阳角模,取两块模板,以焊接的方法予以处理,形成结构完整的刚性角。安装时,用螺栓将阴角模稳定连接在大模板处,再设置两对直角背楞,起到加固的作用;(3)除前述提及的阴角模和阳角模外,还设计有转角模。

4.大钢模细部节点的处理

(1)墙体钢模和木模施工时,重点考虑的细部要点是各自在水平方向的阴角处和平直处的接模。

(2)在本文所提的超高层建筑中,第3~9层、第16层、第32层、第46层均属于非标准层,此部分的施工方式是竖向接模并浇筑混凝土。

四、爬模架架体爬升

(1)爬升条件。着重考虑的是上层混凝土的强度,待该值达到10MPa后,根据施工进度计划,进入爬升环节。

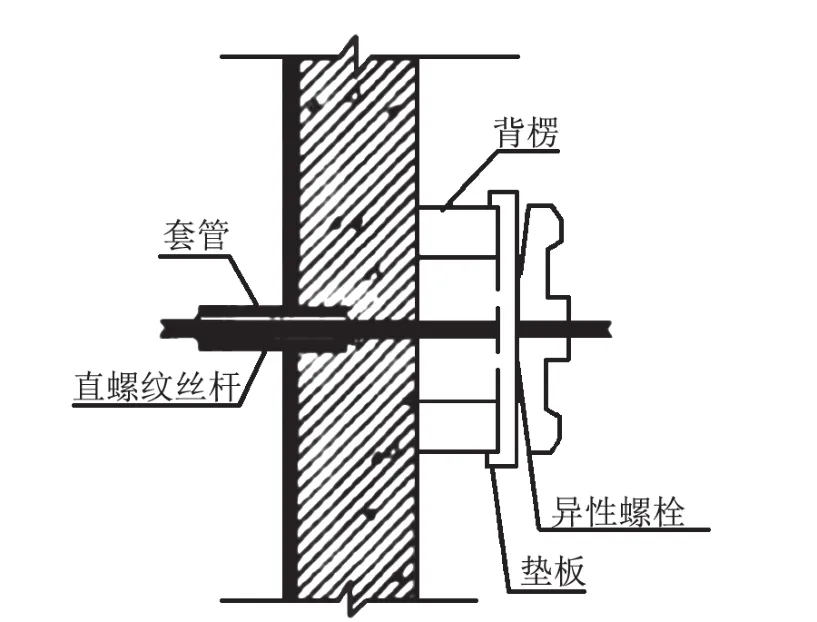

(2)模板与导轨的爬升。上层墙体混凝土浇筑后,检测该部分的实际强度,达到脱模要求则将模板后移,将穿墙螺栓和附墙装置设置在预先留好的预埋孔处,启动液压升降装置,在其推动作用下使导轨爬升,到达特定的楼层,以便进入后续施工环节。图1为穿墙螺栓节点示意图。

图1 穿墙螺栓节点示意图

(3)架体的爬升。通过液压升降装置的应用,带动架体爬升,而后在外墙模板处将移动支承架安装到位,各装置所处位置无误且具有足够的稳定性后,浇筑墙体混凝土。

“高速广角镜头是天文摄影必备的。像三阳24mm f/1.4一样,这款图丽Firin 20mm f/2是我的新宠。我还会带上索尼G大师16-35mm f/2.8镜头和适马50mm f/1.4 ART镜头。”

(4)架体的防护。相邻两架体间存在空隙,用翻板对该部分做密封处理,保证该处具有足够的严密性。按照前述提及的流程重复施工,直至结构封顶为止。

(5)钢筋混凝土施工。塔吊吊装钢筋半成品,将其转移至物料周转平台,而后在该处组织钢筋的连接和绑扎工作。详细检查钢筋的安装质量,且尤为关键的是隐蔽验收工作,若无误则先关外模、后封内模,经过检测后确定截面尺寸和垂直度,将实测结果与设计要求做对比分析,偏差控制在许可范围内后,予以加固处理。核心筒施工中,共配套2台混凝土布料机,两者协同作业,对称浇筑混凝土,此方式可有效避免结构不均匀变形的问题。

(6)脱模及保养。详细清理聚积在主梁齿条上的杂物,将滑车楔板拔出,用脱模器退出模板,此后滑车楔板随即锁定滑车,避免滑车发生滑移;对支腿做适度的调整,采取此举使模板呈垂直状。对于脱模后的模板,先清理该处的杂物,再均匀刷涂脱模剂;而对于主梁齿条、调节支腿等配套装置,为之安排养护,确保架体在后续的施工中可正常使用。

五、特殊部位的处理

1.核心筒外墙变截面爬模

核心筒剪力墙体采取变高度的设计方法,沿建筑高度方向逐步减小,变幅50~100mm。局部墙体的厚度变化为50mm,虽然存在变化但幅度较小,因此爬模架的爬升状态不会因此而受到影响,通过导轨倾斜的方法即可有效适应该变化,实现爬升过渡。

墙体截面变化内收尺寸达到100mm时,注重如下几点:一是将上一层的附墙装置精准安装到位;二是爬升轨道;三是调节三脚架上的调节架,目的在于优化导轨的姿态,使其适度向内倾斜,以便高效爬升。

2.梁板钢筋的预留

根据施工工序规划,电梯井的梁板需后续施工,此时涉及到梁端钢筋的连接问题,对此,适配预留钢筋接驳器,保证钢筋连接的顺畅性与稳定性。墙体钢筋绑扎后,对楼板钢筋做弯折处理,将其有效折入模板内,后续混凝土浇筑完成且拆模后,将板筋凿出。

3.预埋套管的预埋

及时检测并控制预埋套管的位置,将其上下左右四个方向的位置偏差控制在±5mm以内。为保证预埋套管的稳定性,焊接钢筋,予以固定。

4.核心筒与桁架筒交接处理

核心筒施工时间在桁架筒之前,两部分结构需有效交接,不可错位或失稳。对此,采用预埋钢板的方法施工,桁架筒施工成型后,清理墙体内钢板,焊接引板,将桁架筒内钢梁设置到位。

5.运输通道的建立

核心筒存在垂直运输需求时,配套两台单笼电梯,连同电梯共同组成运输通道。其中,施工电梯安装在消防电梯井内,竖向疏散通道选择的是施工于楼面处的楼梯,为员工的疏散提供安全、畅通的通道。

六、安全管控要点

在安装爬模架的准备阶段,一定要以设计图纸为参照来严格验收主要构件(关键部位为附墙杆、导轨、主支撑架等),这些作为本项目的主要承力,一定要满足设计图纸相关需求。

在爬模提升过程中,必须禁止将和工作节点不相关的杂物放置于架体上;同时还要严禁非爬模操作人员上爬模架。在爬模正式提升前,要将原来搭设在单元间的钢跳板取下并拆开变截面相关所有连接部位,从而确保爬模爬升的安全性。

为了避免在浇筑墙体顶部混凝土过程中出现外溅现象,需要在设计爬模架时,就将简体外侧模板高出内侧模板50mm。

七、结语

综上所述,液压爬模体系具有稳定可靠、施工便捷的优势,在超高层建筑工程中具有可行性。液压爬模施工中存在诸多技术细节,文章对此类内容展开了分析,希望给类似工程提供参考。