下穿道路顶进钢筋混凝土圆管涵设计与施工技术研究

2022-03-04张春

张春

一、下穿道路顶进圆管涵的设计要点

1.适用性分析

在淤泥质粘土、粘土、粉土以及砂土层地质条件中,可以采用顶管施工工艺;而对于除此之外的其它地质区域,施工时对机械设备的要求较高,且潜在诸多施工风险,因此不宜采用顶推圆管涵的方法。

2.管涵位置的控制

管涵与公路应尽可能保持垂直交叉的位置关系,斜交需达到60°或根据实际情况适当增加。以天然气管线为例,其与大桥的距离需达到100m及以上,若周边建有中桥,则该距离至少需达到50m。除此之外,还需控制顶管顶面的位置,要求其与路面底基层的底层至少有1.0m的距离,以免造成扰动影响。

3.结构尺寸及具体布置方式

(1)结构尺寸

圆管涵的内径通常为0.6~3.5m,壁厚取该值的1/10。对于管径超过3.0m的情况,则不宜采用顶推圆管涵。在控制管涵壁厚时,若环筋的直径在1.0m以内,则应优先采用单层配筋的顶管,并根据现行规范有效控制壁厚。

(2)管节连接方法

明挖圆管涵施工时,管间接头的处理难度较小,通常无需对管接头做针对性的处理,仅需在管节连接部分采取防水处理措施即可;顶管连接的复杂度较高,接头形式主要含两类,即柔性接头和刚性接头,在实际应用中,以柔性接头的比重较高,在顶管距离较小时,可采用刚性接头。其中,柔性接头又可细分为多种形式,即钢承口、企口、双插口、钢承插口,工程实践中以钢承口形式的应用更为广泛。

入选标准:在研究开始之前未采用过任何对研究结果存在影响的药物;对研究认可并且同意参与。排除标准:无法全程参与本次研究;存在精神或脏器疾病导致无法根据要求参与研究。

顶推圆管涵施工时,管端属于受力较特殊的部位,其需要承受较大的局部顶推力,在外力作用下,容易出现横向变形乃至受损现象。对此,需对管端采取局部加强措施,例如增加环筋的数量、配套U型加强筋。

顶管接头需具有足够的密封性,为满足此要求,可以在承口处设橡胶圈,具体又需考虑两种细分情况,即管内有压时用“O”型胶圈,管内无压时用楔形单胶圈。依托于橡胶圈的挤压变形作用,能够有效适应接头的空间,保证该处具有足够的密封性。此外,在承口处设置加强筋后,需要为之配套合适尺寸的遇水膨胀胶圈。

(3)顶管覆土厚度的设计

管顶覆土厚度的控制根据实际作业条件而定,在不稳定土层中,需超过管外径的1.5倍且需达到1.5m以上;若管涵需要穿越河底,则需超过管外径的1.5倍并达到2.5m以上,部分情况下现场地下水位较高,此时还需考虑到管道的抗浮要求,综合多项条件合理控制管顶覆土厚度。

(4)横向顶管间距的设计

若采用平行的双管形式,此时则需重点控制管距,具体可根据土层性质、管径、管道埋深等基础条件而定,通常需超过管外径的1倍。

(5)材料的选择

水泥是重要的原材料,可选用硅酸盐水泥。对于钢筋材料,较为合适的是冷轧/热轧带肋钢筋,根据工程经验,纵向分布筋及U型加强筋均可以采用HRB400热轧带肋钢筋,而对于内外层环筋,较为合适的是CRB550冷轧带肋钢筋,也可以根据需求调整为其它形式的钢筋,例如HRB400热轧带肋钢筋也具有可行性。承口钢圈通常选用的是Q235B或Q345B钢材,在设置后局部外露,需在该部位刷涂防腐涂料,起到防护的作用。若周边的介质具有中等腐蚀乃至强腐蚀的特性,则需充分考虑到顶管管材的适用性问题,此时以玻璃钢夹砂管为宜。

(6)管节配筋

受力主筋为环向钢筋,在其细分类型中,以螺旋钢筋的应用较为广泛,环形钢筋虽然得以使用但频率较低。钢筋直径通常为6~14mm。管节壁厚未超过0.1m时,可采取单层配筋的方式,否则则以双层配筋为宜。在设置内外层环向筋时,严格控制其间距,通常不可超过15cm,具体根据配筋计算而得。

管节纵向设置构造钢筋,直径≥4mm,间距≤40cm,数量至少达到6根。此外,还在管节的端部设U型加强筋,具体布置方式可参照纵向钢筋,通过该类钢筋的设置,有助于提高管端部的承压能力。

(7)顶推力计算

总顶力计算公式如式(1):

式(1)中:n为土质粘滞系数;G为每米混凝土管自重,t;L为顶管长度,m。

以直径为1m、壁厚为10cm的混凝土管穿越亚粘土为例:每米混凝土管自重=材料密度×每米套管体积=1.61t,顶管长度按30m计算,土质粘滞系数取1.5~2.5,总顶力为96.6t。根据计算结果和地质情况,可选择采用液压千斤顶或电动千斤顶进行施工。

(8)后背受力

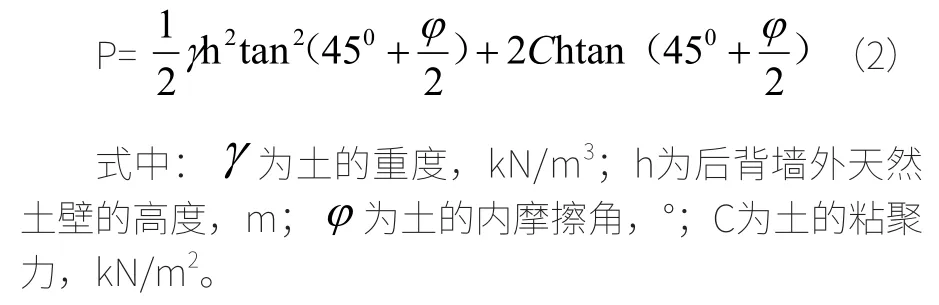

根据顶管需要的总顶力,核算后背墙宽度,使后背墙外单位土体宽度上受力不大于后背墙外土体的总被动土压力。参考《地下管线非开挖铺设工程施工及验收技术规程第2部分顶管施工》(DB11T594.2-2018)后背墙外土体每米宽度上土的总被动土压力P如式(2):

二、下穿道路顶进圆管涵施工技术

1.作业坑及背墙的修筑

根据路两侧的地形特点,选择较为平整的一侧,沿圆管涵中线、边线开挖,形成合适尺寸(根据圆管直径、长度等基础条件而定)的长方形作业坑,且需留有富余的空间,以便在该处高效完成背墙的混凝土浇筑、顶推设备的安装、圆管的安放等相关操作。坑底需经过硬化处理,可在坑四周设置围挡,保证结构的稳定性。背墙是重要的结构,其需要承受千斤顶反作用力,因此必须具有足够的强度,在施工时需注重此方面的控制。坑底经过混凝土硬化处理后,在该处安放两根槽钢或钢轨,将该装置作为顶推圆管的导向,同时也可以减小圆管与坑底的摩擦力,以便在后续操作中以较快的速度完成圆管涵的顶推作业。

2.顶推

背墙混凝土强度达标后,可组织顶推施工,但在此之前应在混凝土墙的预留圆孔部位开挖圆洞,将该处开挖产生的土方运至圆管外倒掉,将提前准备好的圆管置于已经铺设好的轨道上,在顶推设备的前后两个部位分别设置木块,以免设备发生滑动。严格控制好千斤顶顶推圆管的施力部位,宜在圆管的下半部分,即对应的是圆管外径的1/3~1/4处。通过顶推设备的应用,将圆管以较慢的速度顶推至路基处,并对顶进前端的土方做开挖处理,将该部分开挖产生的土转至管外。对千斤顶的支承长度做灵活的调整,并再次启用顶推设备,由其提供作用力,将圆管涵顶入。按照前述方法多次操作,最终将圆管涵完全顶至设计位置。

三、圆管涵顶推施工的注意事项

1.顶推前,需深入现场做全面的调查,掌握现场土质特性、周边既有工程建筑物的分布情况等,制定专项施工方案。

2.顶推时,安排人员进入圆管内掏土,具体深度根据土质特性而言,通常不超过20cm,同时需遵循随掏随顶的作业原则,以防坍塌。

3.顶推施工需具有连续性,尽可能缩短中途间隔的时间,以免因上部荷载作用而出现土体坍塌等问题。

4.多节圆管顶进时,注重对相邻管节的密封处理,保证其具有良好的密封性。

5.顶进期间,加强对圆管的监测,及时判断其是否存在受损、偏位等异常现象,此外诸如背墙的变形等方面也均要得到考虑。若上方建设有公路或其它工程建筑,则要做好沉降变形监测工作,若存在偏差则及时分析具体情况,明确原因,采取纠偏措施。

四、结语

综上所述,在管涵施工中,下穿道路等既有工程建筑物的情况普遍存在,顶管施工方法具有可行性,可以保证管涵的施工效果以及既有建筑物的稳定性。但顶管施工全流程中存在诸多细节,需要工程人员准确把握。在本文中,则对圆管涵顶进施工展开了分析,提出一些要点,希望可作为类似工程的参考。