一种复合润滑挤压C型向心关节轴承的设计

2022-03-04张小军

张小军

(福建龙溪轴承(集团)股份有限公司 航空事业部研发部,福建 漳州 363005)

关节轴承摩擦副是由带内球面的外圈和带外球面的内圈构成的球面滑动副,润滑方式主要有三种:油脂润滑、带PTFE复合材料衬垫润滑和带PTFE织物衬垫润滑。油脂润滑是在关节轴承内圈和外圈间隙注入油脂,一般是在关节轴承的外圈或内圈设计有油孔和油槽;带PTFE复合材料衬垫润滑也叫金属背衬层状复合材料润滑[1],在内球面镶嵌表面烧结有PTFE复合材料的金属片,采用该类润滑的关节轴承又称为C型自润滑关节轴承;而带PTFE织物衬垫润滑是在内球面粘贴具有PTFE纤维的织物衬垫,采用织物衬垫润滑的关节轴承又称为T型自润滑关节轴承,在单一润滑的条件下,T型自润滑关节轴承是摩擦因数最低、动载能力最高、寿命最长的自润滑关节轴承之一,因此被广泛应用于重载下具有调心、摆动和旋转运动的场合,特别是航空航天领域[2]。

T型自润滑关节轴承通过形成转移膜实现润滑,织物衬垫在不断摩擦过程中会不断损耗,轴承游隙会不断变大[3]。钢润滑型关节轴承在油液充分的情况下,摩擦因数更低,尽管如此,为保证润滑的充分性,润滑型轴承的单位承载不超过85 MPa,显然该承载水平无法满足航空中高承载且需要润滑的工况。

1 设计背景

某型航空发动机上连接飞控系统作动筒与舵面的关节轴承选用带装配缺口型钢对钢关节轴承(以下简称“问题轴承”),内孔直径为50 mm,内外圈材料均为G95Cr18,装配使用时通过芯轴从内圈润滑孔定期加注油脂,在飞机外场检查发现个别轴承使用一段时间后会出现内、外圈抱死的现象,拆卸后观察,外圈内球面和内圈外球面均出现犁沟状粘着磨损(见图1)。

对问题轴承进行测绘分析,产品外形尺寸、热处理硬度均符合图样的设计要求,抽检其他同批次产品,表面粗糙度也符合图样要求,因此可以排除产品质量方面的问题。

进一步深入了解分析,轴承工况为重载且动载荷随着转动角度增加而增加,最大动载荷114 MPa,最大pv值可达到722 N·mm-2·mm·s-1,均比JB/T 8565规定值大(动载荷≤100 MPa且pv值≤400 N·mm-2·mm·s-1)[4],判定问题轴承磨损抱死的原因是动载荷承载能力不够,在过载条件下轴承副处于边界润滑状态,摩擦因数急剧增大而引起粘着磨损[5]。

针对上述情况,为了使关节轴承在重载工况下的摩擦因数更低,利用PTFE复合材料改性后具有耐油特性的特点,本文设计了一种挤压C型向心关节轴承,是带PTFE复合材料润滑叠加油脂润滑的复合润滑型。

2 结构设计

复合润滑型工作机理:金属片深烧结改性复合材料可长时间在油液环境中正常工作,相对于光滑的金属表面,烧结表面有微观凹坑结构可以更好驻油,更容易形成油膜[6],从而有效降低摩擦因数,大大提高摩擦副的耐磨能力。

产品由外圈、内圈和背衬组成,在内圈或外圈设计润滑油槽油孔,以内圈带润滑油槽油孔为例(见图2),内球面的背衬分别装在2个外圈的容纳槽,内圈、外圈中间处形成一定的型腔,可用于容纳油脂,与内圈油槽、油孔组成润滑系统,轴承工作时可通过轴承座或者芯轴注油孔定期注油。

参考GB/T 9163标准E系列[7]设计复合润滑型关节轴承,以内孔φ50规格作为典型型号开展承载能力计算和试验验证,为适应航空关节轴承高耐蚀要求,材料均选用不锈钢材料,内圈选用PH13-8Mo[8],外圈选用17-4PH,背衬金属板可以选用青铜CuSn6.5-0.1,内、外圈材料均为航空关节轴承常用材料,内圈外球面表面镀铬处理,型号定为GE50DE1C,结构尺寸如图3所示,可满足GJB 150标准的盐雾试验(中性盐雾196 h)、霉菌试验、湿热试验等环境适应性考核。

GE50DE1C采用挤压工艺将金属背衬镶嵌在外圈内球面的容纳槽,具有独特的结构特点:金属背衬分成两部分,对称镶嵌在外圈内球面;内、外圈中间处设计有型腔结构可以驻油储油,与油孔油槽组成轴承润滑系统。

3 动载荷能力的计算与修正

3.1 额定动载荷计算

参考JB/T 8565标准,以产品的承载面积乘以动载荷模量的方式计算GE50DE1C轴承的径向额定动载荷,单位面积的额定静载荷模量fsr取90 N/mm2,径向额定动载荷:

Cdr=fr×C×dk

=90×(28-3-5)×66=118.8(kN)

(1)

式中,Cdr是径向额定动载荷,单位为N;fr是径向动载荷模量,单位为N/mm2;C是轴承外圈承载宽度,单位为mm;dk是轴承球径,单位为mm。

3.2 载荷模量评估修正

当今高分子技术有了很大的发展,金属背衬的承载能力已经有很大提高,JB/T 8565标准发布时间为2010年,已经过去10年,标准中关于钢/PTFE复合材料的动载荷模量偏低,因此,为了更好地评估GE50DE1C的承载能力,根据经验对动载荷模量进行修正,修正后动载荷模量为160 N/mm2,修正后按式1计算,相应的载荷值见表1。

表1 载荷模量修正前后GE50DE1C载荷表

4 试验评估

4.1 试验方法

按GJB 5502标准[9]中常温磨损载荷的试验方法及合格判定要求开展试验[10],验证是否可满足修正后载荷设计要求,试验合格判据见表2。

表2 合格判据表

常温磨损试验(动载荷)验证GE50DE1C关节轴承的摩擦磨损性能,试验件安装方式如图4所示,其中芯轴带有注油孔,试验过程中可在线加注油脂,本试验每摆动5 000次加注1次油脂(MIL-PRF-81322),摆动频率为12次/min,摆动角度为±25°共摆动25 000周,试验pv值为1 462 N·mm-2·mm·s-1,是JB/T 8565标准规定值300 N·mm-2·mm·s-1的4.8倍。

4.2 试验结果

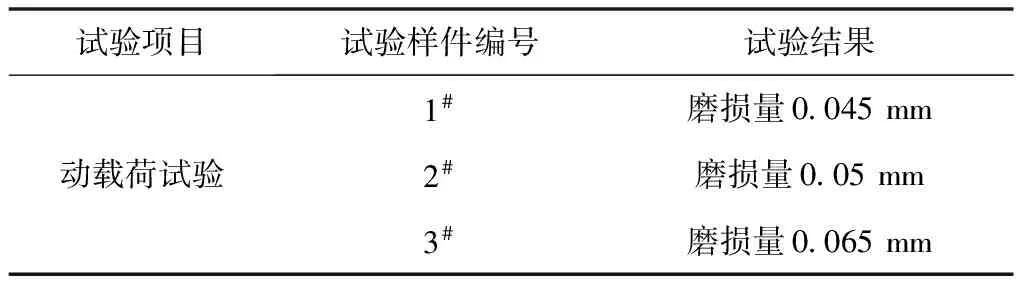

动载荷试验结果见表3。表3中,试验项目分别做3套GE50DE1C轴承试验。

表3 动载荷试验结果

动载荷试验后样件状态良好,内圈球面表面质量如图5所示。

试验结果表明,GE50DE1C承载能力可以达到修正后的载荷模量,试验单位动载荷和pv值均大于问题轴承的工况条件,因此,复合润滑挤压C型关节轴承可以解决问题轴承因粘着磨损内外圈抱死的问题。

5 结语

通过上述研究可以得出如下结论。

1)将油脂润滑和带PTFE复合材料固体润滑结合起来,可以使摩擦副具有良好的润滑条件。

2)GE50DE1C动载荷能力可以达到160 N/mm2,超过JB/T 8565关节轴承额定动载荷的规定。

3)GE50DE1C的pv值可以达到JB/T 8565规定值的4.8倍。

4)复合润滑的C型关节轴承可以解决问题轴承内、外圈抱死的问题。