φ4.5 mm 0Cr17Ni7Al钢丝性能及拉伸弹簧加工工艺探究

2022-03-04袁向儒柳美兵

袁向儒,赵 猛,柳美兵

(中航飞机起落架有限责任公司 长沙起落架分公司,陕西 汉中 723200)

0Cr17Ni7Al不锈钢是以18-8不锈钢为基础研发的奥氏体-马氏体沉淀硬化不锈钢,具有高强度、高硬度和优良的耐蚀性[1],因此适用于海洋气候等复杂环境下的零件制造,如弹簧、飞机结构件、发动机部件等。0Cr17Ni7Al不锈钢经过固溶处理和冷拉成型后使钢丝具有较高的冷拉强度,冷拉钢丝经过时效处理后,钢丝的强度得到进一步提升,最终在钢丝冷变形硬化和时效强化的共同作用下获得较高的强度[2-4]。因此,0Cr17Ni7Al不锈钢钢丝广泛应用于弹力/扭矩较高的弹簧制造。

本文以φ4.5 mm规格0Cr17Ni7Al不锈钢丝(技术标准:GJB 3320—1998,固溶冷拉态)制造的某起落架拉簧为例,对0Cr17Ni7Al钢丝性能、时效参数及弹簧加工流程进行摸索和探究。

1 0Cr17Ni7Al钢丝

本文将0Cr17Ni7Al与进口17-7PH两种材料的合金元素及热处理制度进行汇总与对比。

1.1 材料信息

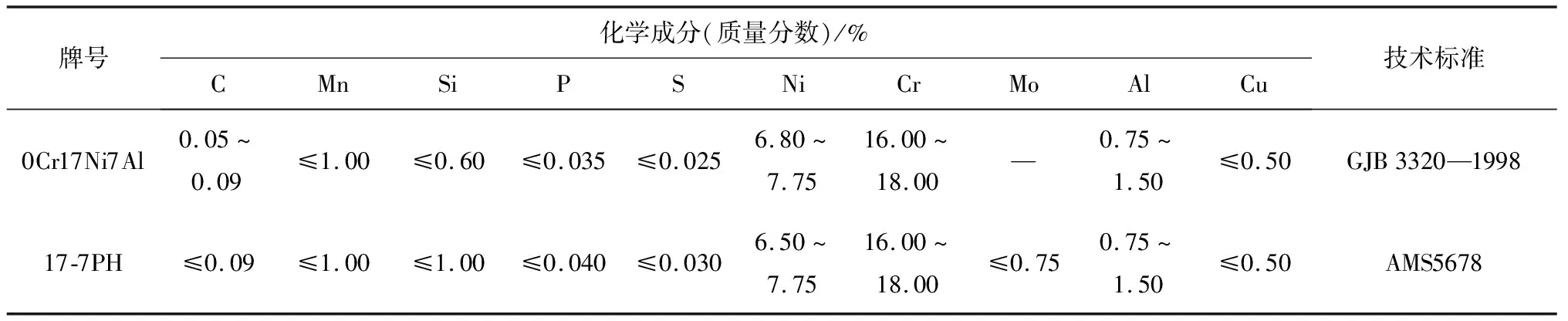

现将0Cr17Ni7Al材料与进口17-7PH材料钢丝化学成分按各自生产的标准进行梳理,形成对照清单,具体见表1。

表1 0Cr17Ni7Al与17-7PH化学成分对照表

小结:2种材料主要合金元素Cr、Ni、Al及Mn、Si、P、Cu等微量元素含量成分差异很小,总体来说2种材料的化学元素组成基本相似。

1.2 热处理制度

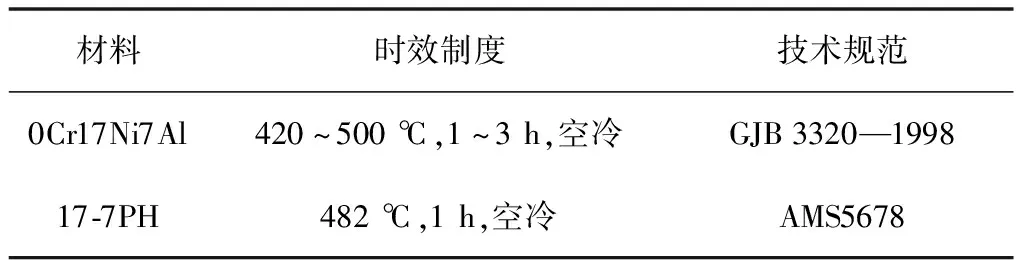

用于弹簧加工的0Cr17Ni7Al是半奥氏体类沉淀硬化不锈钢。该材料是利用热处理过程中的相变、变形和沉淀硬化达到高强度的同时,又满足了良好的塑韧性要求[5-7]。该材料通常热处理方式可分为TH、RH、CH等3种工艺制度,对于制造弹簧的0Cr17Ni7Al钢丝强度通常要求较高,通常采取CH热处理制度。钢丝在出厂前进行了固溶和冷拉处理,钢丝在弹簧的后续加工中只需进行时效处理,时效处理的目的是使强化相(Ni3Al、NiAl)析出[8],从而使钢丝得到更高的力学性能。0Cr17Ni7Al钢丝CH热处理工艺制度方面,GJB 3320—1998《航空用不锈钢弹簧丝规范》及《中国航空材料手册》中对0Cr17Ni7Al材料时效制度的描述有所不同。AMS5678《经冷拉、沉淀硬化的17Cr-7.1Ni-1.1Al耐蚀钢丝材(成分与UNS S17700相似)》中,17-7PH的时效参数可供0Cr17Ni7Al借鉴使用。0Cr17Ni7Al与其相近材料17-7PH时效制度详见表2。

表2 不同规范中时效制度

小结:材料标准GJB 3320—1998中给出的0Cr17Ni7Al材料时效温度范围较宽,而《中国航空材料手册》和AMS5678仅给出一个时效温度点。在保证材料最优力学性能的前提下,如何确定该材料的时效温度尤为重要。

2 方案设计及试验摸索

选取某型号的一项弹簧作为典型零件,该弹簧加工钢丝规格为φ4.5 mm,结合GJB 3320—1998给出时效温度范围,根据后续弹簧加工流程的需要,制定时效热处理制度试验方案。

2.1 热处理制度参数摸索

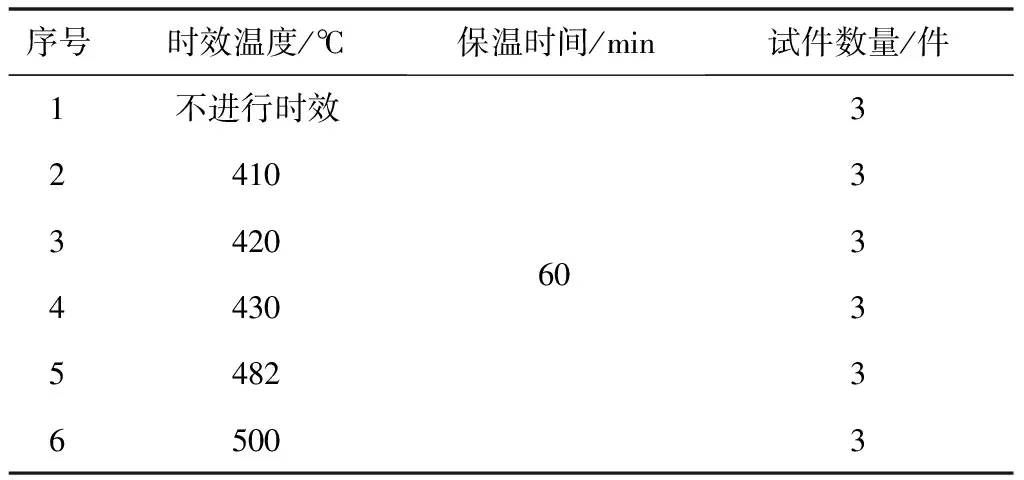

截取φ4.5 mm的0Cr17Ni7Al钢丝分别进行不同的热处理工艺试验,具体试验方案见表3。

表3 时效参数摸索方案

按表3中的方案进行时效参数摸索,将处理后的试件送理化实验室,按照GB/T 228.1分别测试抗拉强度、断面收缩率和延伸率,将6组试验结果取平均值后形成对照图(见图1)。

试验结果:1)原材料供应状态(固溶+冷拉),弹簧强度低,塑韧性好,适合冷加工;2)0Cr17Ni7Al钢丝在经过时效强化处理时,温度为482 ℃时,钢丝抗拉强度最高,延伸率及断面收缩率综合性能最优,500 ℃时,钢丝抗拉强度、断面收缩率、延伸率性能呈下降趋势。

原因分析:0Cr17Ni7Al材料在420~482 ℃温度区间,经过60 min时效后,组织中的强化相析出的水平逐步升高,钢丝力学性能逐步提升,482 ℃时钢丝性能达到最高。当时效温度处于482~500 ℃时,随着温度的升高,析出的强化相产生过时效倾向,少量的马氏体发生逆转变,造成奥氏体量的增加,虽然逆转变后的奥氏体在随后的冷却过程中又转变成饱和度极低的、未经时效的马氏体,该马氏体强度很低,且转变量少,导致抗拉强度等性能下降。

2.2 弹簧加工及试验分析

通过热处理参数摸索总结出了0Cr17Ni7Al材料φ4.5 mm钢丝时效温度与钢丝强度之间的关系,依据2.1节的结论,对某型号典型弹簧进行试加工,结合典型弹簧的设计要求,在加工过程中寻找最合理的加工工序和最佳的时效参数。

弹簧的绕制成型主要是通过冷成型的有芯卷制,利用车床的旋转或扭转工装带动钢丝环绕芯轴转动成型(见图2),然后钳工通过专用工装完成耳钩成型的加工(见图3)。

根据2.1节可知,0Cr17Ni7Al钢丝在482 ℃(保温60 min,空冷)时效强化处理时力学性能最好,选取该温度点作为时效强化温度,按上述加工流程和方法,操作者加工弹簧4件,弹簧1次成型后,再经过482 ℃、60 min、空冷的时效处理后,检测随炉硬度试件的硬度值为50~52 HRC,满足49.5~52 HRC(强度转换后的硬度)的要求。弹簧冷却后发现,弹簧簧体和耳钩角度发生严重变形,簧体产生弯曲,耳钩严重偏转,耳钩夹角偏移约20°。

原因分析:0Cr17Ni7Al材料的供应状态为固溶状态,弹簧1次成型后进行时效处理,簧体缠绕时,钢丝产生的内应力在受热后进行释放,同时钢丝在时效过程中材料组织发生相变反应,在两者的共同作用下弹簧产生严重变形。

解决措施:弹簧加工成型由1次成型更改为2次成型(即分为簧体成型+时效处理+耳钩成型+时效处理),通过簧体成型后的时效处理,使弹簧簧体在缠绕过程中产生的应力和组织转变应力得到充分释放,使簧体充分回弹,在2次时效后耳钩大大减小偏转角度。

该材料弹簧要实施2次成型的加工流程,需要同步进行2次时效处理,为了验证2次时效处理对钢丝性能是否产生影响,能否满足规范要求,需要再次进行验证。

通过2.1节的论证,0Cr17Ni7Al材料在482 ℃时钢丝力学性能最好,另外考虑到弹簧绕制产生的内应力消除及温度对弹簧变形的影响,温度点选取按先高后低的原则,故确认482 ℃为第一个时效强化温度点,在低于第一次时效温度482 ℃以下50 ℃范围内选取3个温度点作为去应力时效温度,结合图1所示的钢丝时效强度数据,去应力时效处理温度点分别选取410、420和430 ℃,设计加工流程如下。

加工工艺流程:簧体成型→时效强化处理→耳钩成型→去应力时效处理→强度检查。

将时效强化温度482 ℃和去应力时效温度410、420、430 ℃等3个温度点分别组合排列后,确定试验方案,具体见表4。

表4 2次时效参数摸索方案

按表4中的方案参数对试件进行时效处理,将冷却后的试件送理化实验室,按照GB/T 228.1分别测试抗拉强度、断面收缩率和延伸率,将3组试验结果取平均值后形成对照图(见图4)。

试验结果:1)3组试件经过2次时效处理后,钢丝抗拉强度为1 725~1 748 MPa,满足GJB 3320—1998中,φ4.5 mm钢丝时效后强度要求的1 650~1 950 MPa;2)0Cr17Ni7Al材料钢丝在经过时效强化处理和去应力时效处理后,钢丝的抗拉强度高于1次时效处理后的1 685~1 729 MPa。

原因分析:0Cr17Ni7Al材料在经过高温(482 ℃)时效处理后,材料组织中的强化相析出水平较高,使钢丝抗拉强度得到大幅提升,在后续的低温(410、420和430 ℃)时效处理过程中,材料组织中的强化相没有产生过时效倾向,第一次时效处理没有析出的强化相在第二次低温时效的过程中继续析出,对钢丝抗拉强度起到了补充提升的作用。

3 结语

1)0Cr17Ni7Al材料仅进行1次时效强化时,经过482 ℃(保温60 min,空冷)强化时效的钢丝抗拉强度最高,延伸率及断面收缩率的综合性能最好。

2)0Cr17Ni7Al钢丝经过2次时效处理(482 ℃,60 min,空冷+410、420和430 ℃,60 min,空冷)后的强度高于仅进行1次时效处理的强度。

3)0Cr17Ni7Al制拉伸弹簧簧体宜采用2次加工成型,推荐2次成型后的时效参数组合为高温强化时效+低温去应力时效。