某污泥焚烧项目污泥中氨对脱硝设施影响的分析

2022-03-04钱娟婷

汪 超,钱娟婷,杨 蕴

(江苏龙环环境科技有限公司 咨询三所,江苏 常州 213000)

1 引言

现下污水处理厂污泥处置以焚烧、制砖和干化造粒为主,少量填埋,由于污水污泥的处理处置主要借助其他行业的处理设施作为过渡,多数采用掺烧方式处置[1,2]。污水污泥的处理量年年升高,而工业用电及工业用汽产能却在相对下降,部分热电厂设施面临搬迁转型,现有的污泥处理处置设施不可作为长效机制或永久出路[3,4]。鉴于此,单独干化焚烧作为独立自主的能长期妥善解决污水污泥出路的技术路线,其重要性日益凸显[5],但污泥焚烧产生的燃烧废气,除了无害的二氧化碳及水蒸汽外,还含有许多污染物质,主要的污染物质包括烟尘、酸性气体、重金属污染物和二噁英类[6],本文主要对污泥焚烧项目污泥中的氨对脱硝设施的影响进行分析。

2 工程背景

该项目主要处理市政污水处理厂的污泥,规划论证明确的干化焚烧设施设计规模900 t/d,分两期建成,已运行一期工程400 t/d(含水率80%),年处理城市污水处理厂污泥约12万t(含水率80%)。一期工程污泥处置采用干燥+焚烧工艺技术,配备3套污泥搅拌筒式/桨叶式干燥机+回旋式焚烧炉+烟气处理系统生产线,每条生产线处理能力为140 t/d污泥。污泥干燥的废气进入焚烧炉,焚烧烟气(主要大气污染物包括烟尘、酸性气体、重金属污染物和二噁英类)处理系统工艺为3套SNCR+活性炭吸附+干式中和+袋式除尘器+湿式中和塔装置并配备3个60 m高(1-1#、1-2#、1-3#)的集束排气筒。卸料及储泥车间、飞灰及炉渣处理车间以及生产废水池、氨罐产生的恶臭废气采用负压抽气,送至酸洗+碱洗+生物滤池处理后,通过30 m排气筒(2#)排入大气。

SNCR脱硝工艺采用炉内喷还原剂—氨水,炉膛设计反应温度为850~1100 ℃,主要原理是4NH3+4NO+O2→4N2+6H2O。根据各污水厂污泥成分监测结果,污泥干燥基氮含量达到2.48%~5.41%,污泥在干燥过程排放的废气中含氨,可与污泥焚烧过程产生的NOX反应,起到一定脱硝作用,因而在炉内喷氨水过程中氨逃逸量增加,一定程度上导致资源浪费,且废气中氨含量较高,对大气造成一定程度的污染。

3 焚烧设施工程介绍

3.1 焚烧污泥的来源及性质

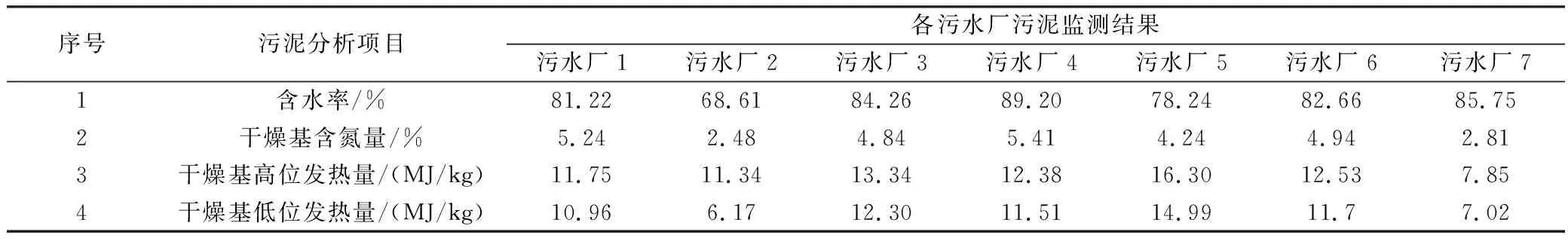

项目服务范围为城镇污水处理厂产生的脱水污泥的处理处置,2020年规划预测污水处理设计能力83万m3/d,污泥产量达到135.63 tDS/d,折合含水率80%脱水污泥678.15 t/d。根据污泥的监测报告,本项目处置的污泥含水率范围为68.61%~89.2%,平均含水率为81.42%,干燥基含氮量范围为2.48%~ 5.41%,平均干燥基含氮量为4.28%,干燥基高位发热量范围为7.85 MJ/kg~16.3 MJ/kg,平均干燥基高位发热量为12.21 MJ/kg,干燥基低位发热量范围为6.17 MJ/kg~14.99 MJ/kg,平均干燥基低位发热量为10.66 MJ/kg,对各污水处理厂污泥组分抽样检测结果见表1。

表1 本项目污泥特性一览

3.2 焚烧污泥工艺流程及说明

污泥分别输送进直接式滚筒干燥机和空心桨叶式间接干燥机,获得含水率约20%的干燥污泥。干燥污泥与转动悬臂端部喷出的燃烧气体接触高效率的实施焚烧。焚烧炉炉渣在回转式悬臂的搅拌效果下集中在焚烧炉中央后,再通过中央下部安装的排灰设备排至焚烧炉外。焚烧炉的烟气经过余热利用系统、空气预热器回收热量后进入烟气净化系统,烟气净化主系统由SNCR脱硝、活性炭吸附、干式中和(消石灰)、袋式除尘器、湿式中和塔、引风机和烟道管组成,焚烧炉密闭,废气捕集率100%,经净化后废气通过3根60 m高排气筒(1-1#、1-2#、1-3#)排入大气。

4 脱硝设施改造方案论证分析

4.1 影响脱硝效果因素分析

反应温度及相应温度下的停留时间、CO浓度、还原剂类型及其与烟气的混合程度、氨氮比、NOX初始的浓度及烟气含氧量等可对SNCR脱硝效率造成影响[7]。

4.1.1 温度的影响

对于SNCR还原反应影响最大的因素是温度[8]。在不同条件下各种氨还原剂的最佳温度不一样,总体上氨的反应温度在800~1100 ℃。反应速率在一定区间内随着温度的降低而降低,从而导致氧化还原反应不能充分进行,导致脱硝效率降低。参与反应的氨反应不完全,氨逃逸率增高,随着烟气排入大气的氨将造成新的污染。在反应温度大于1100 ℃时,氨则会与烟气中的氧气反应生成NOX,从而造成NOX浓度不减反增[9]。

在800~900 ℃的温度区间内氨逃逸和NOX排放浓度均随温度上升而下降,说明在此温度区间内,温度越高,脱硝反应效果越好。此外,当温度低于850 ℃时氨逃逸浓度将超出HJ563-2010《火电厂烟气脱硝工程技术规范选择性非催化还原法》中规定的最大允许值8 mg/m3的标准。

4.1.2 还原剂类型

脱硝还原剂主要有氨水、液氨、尿素3种,使用过程中各有优缺点。液氨是压缩后的氨气,使用过程中能够与烟气更好地混合,但储存和使用都存在一定的风险,对企业来说是一个重要的环境和安全风险源。尿素便于运输和储藏,且安全性较好,但是需将固态尿素溶解在水中,使用过程中喷射均匀性相对较差,并且需先在高温下分解为氨后再参与反应,反应效率较低,氨逃逸量高,并且未反应的尿素及分解产物容易生成高粘度的沉积物,堵塞和腐蚀设备。喷射氨水的优缺点则介于液氨和尿素之间。

4.1.3 合适温度下停留的时间

反应都有一定的速率,所以氨和NOX在适宜温度区间内的停留时间决定了烟气中NOX的反应效率, NOX的脱除效率与停留时间成正比。停留时间的长短取决于烟气流速和烟气流通通道的截面尺寸。根据相关试验证明:烟气的流速影响反应停留时间,过高的烟气流速会减少停留时间,从而降低脱硝效率;而烟气流速过低虽然有利于充分进行脱硝反应,但是容易造成烟道积灰等问题。根据相关试验表明,停留时间一般保证在0.7~1.0 s之间[10~11]。

4.1.4 氨氮比

NH3/NOX摩尔比在一定的范围内,随着摩尔比的增加,NOX的还原率不断增加,但是再继续增大摩尔比还原效果不明显,反而会产生较大的氨逃逸,造成烟道中形成积灰腐蚀。

根据赵海军研究中实验数据,当NH3/NOX摩尔比小于2.18时,随着NH3/NOX摩尔比的升高,脱硝效率升高明显;当NH3/NOX摩尔比大于2.18后,NH3/NOX摩尔比升高,氨逃逸浓度不断增加,而脱硝效率并没有明显的升高趋势[12]。

4.1.5 烟气中O2、CO和H2O的影响

烟气中的O2、CO、H2O等成分都会影响脱硝反应的效率[13]。Kasuya通过实验研究认为,O2是SNCR脱硝反应能够进行的必要条件,并且O2浓度对反应的温度和脱硝效率有较大影响:O2浓度升高,反应的温度降低,同时脱硝率下降,O2浓度从0.5%上升到50%,SNCR脱硝的最佳温度从1000 ℃左右降低到约800 ℃,脱硝率从95%降到小于60%[14]。

以氨水作为还原剂时,烟气中CO浓度较高时,会明显降低SNCR最佳脱硝温度,最适宜的脱硝温度区间变小,脱硝效率下降。在低温时,低浓度水蒸气会促进氧化还原反应,高浓度水蒸气会降低氧化还原反应的速率。

4.1.6 初始NOX浓度水平

反应开始阶段NOX的浓度决定氧化还原反应的效率,低浓度的NOX所产生的反应动力也较小。从而进一步导致最大反应效率对应的温度降低。因此,NOX氧化还原反应存在临界浓度,低于临界浓度的NOX,无法通过增加氨氮比脱除[15]。

4.2 干化烟气中氨产生情况调查

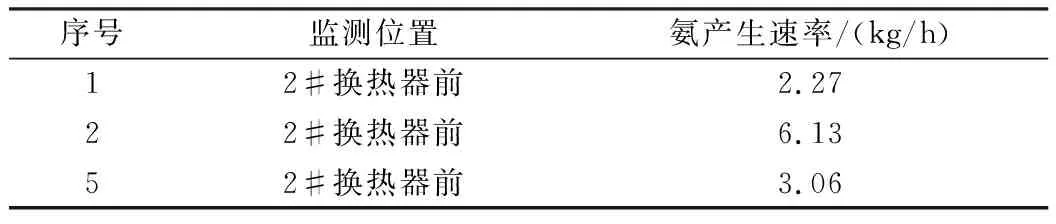

由于污泥在干燥过程中废气中含氨,可与污泥焚烧过程产生的NOX反应,起到一定脱硝作用,故该公司委托第三方专业检测机构对1#生产线污泥干化废气中氨产生情况监测,监测点布设在2#换热器前,检测结果表明氨产生速率为2.27~6.13 kg/h,平均值为3.82 kg/h,具体数据见表2。

表2 干化废气中氨产生情况监测结果

4.3 脱硝设施实际运行状况分析

由于污泥贮存过程中微生物作用产生一定量游离氨,污泥干化过程进入废气,焚烧炉的高温烟气进入干燥机,直接与污泥接触,起到干化污泥的作用,干化后的废气再进入焚烧炉焚烧处理,干化废气中含一定量氨。根据公式:4NH3+4NO+O2→4N2+6H2O,干化废气具有一定的脱硝作用。

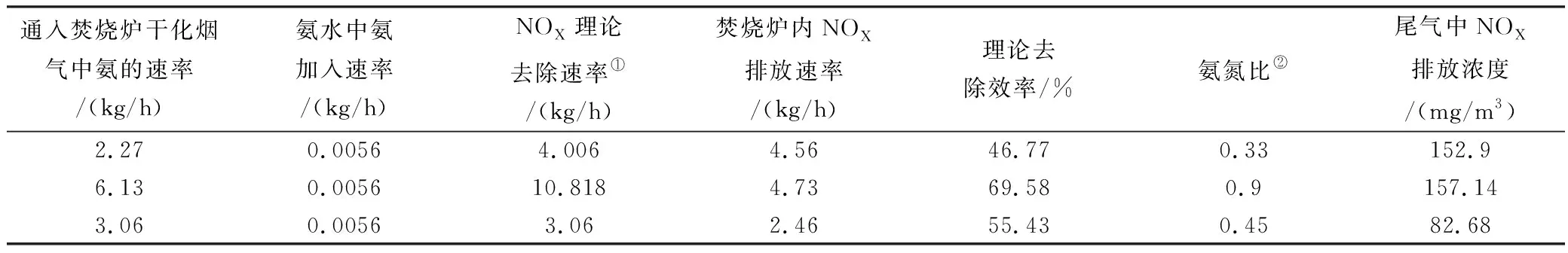

通过对比焚烧炉废气中NH3的通入量、氨水的加入量及NOX产生情况、排放情况,结果见表3。

表3 NH3加入量及NOX产排情况分析

由表3可知,实际喷入氨水的量比较少,且氨氮比较低,干化烟气中氨对去除焚烧烟气中NOX有一定效果,且NOX可达标排放。

5 结论及建议

污泥干化烟气中含氨对焚烧炉尾气中NOX具有一定的去除效果,在不添加氨水的情况下使焚烧尾气中NOX达标排放,从而降低额外脱硝设施的投资及氨水贮存过程中的风险,降低氨逃逸对大气环境的影响,具有良好的经济环境效益。在保证系统稳定运行的情况下,建议确保污泥干化量,以保证通入焚烧炉的干化废气中NH3的量,污泥合理配伍,确保污泥中含氮量均匀,使焚烧炉内氨氮比稳定,并增加对干化污泥干化废气中NH3的监测频次,防止NOX去除效果下降。