福山油田花东1-3井大修浅析

2022-03-03中国石油化工股份有限公司江苏油田分公司工程技术服务中心郭虎翼

◇中国石油化工股份有限公司江苏油田分公司工程技术服务中心 谭 麒 郭虎翼

在油田长期开发的过程中,老井井筒情况日趋复杂,尤其是长关井、长停井以及长时间生产未按照计划周期检泵、检管的井,井内管柱状况不容乐观,查阅井史也较为困难,如何确保这类井安全、顺利完成修井施工,成为我们必须重视的问题。本文通过对花东1-3井施工过程中修井工艺的技术分析,结合以往在处理油管断并且鱼顶有小件落物底部遇卡事故时的技术手段,总结出油管断并且鱼顶有小件落物的修井工艺配套技术,为以后解决同类问题提供技术参考。

1 花东1-3井基本情况

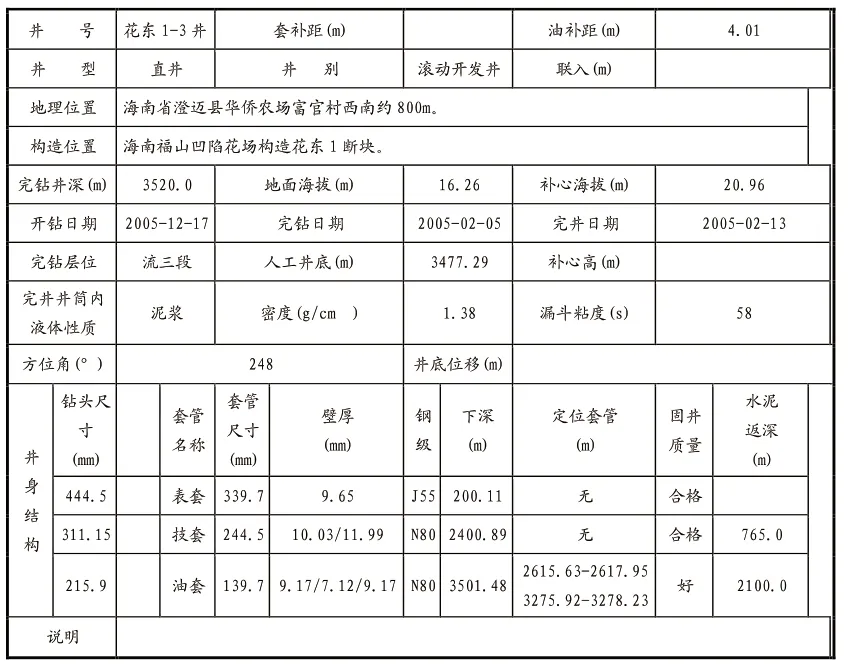

1.1 井身数据

1.2 大修前施工简况

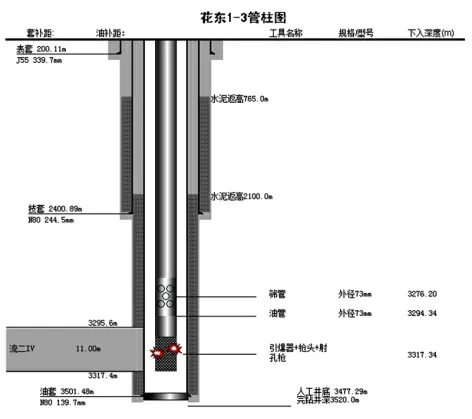

图1 花东1-3井上修前管柱示意图

花东1-3井原是一口自喷井,人工井底深度3477.29m,该井自2005年3月26日投产第一试油层,5mm油嘴自喷生产,初期日产油36.26吨,日产气26031方,日产水1.03方,气油比554,油压14.1MPa,套压17.1MPa,随着压力水平降低,产量逐渐下降。2013年11月3日起柱塞气举生产,目前月开井4.54天,月产油3吨,月产气935方,累产油25857吨,累产水186方,累产气3603万方,油压0.75MPa,套压0.88MPa,已处于生产末期。甲方于2020年3月决定补孔射开流三段II油组70-71号层,视补孔效果决定是否继续上返补孔流三段I油组48-49号层。上修前井内管柱为2005年3月试油所下射孔管柱,φ73mm外加厚油管+筛管+射孔枪,管鞋深3317.34m。

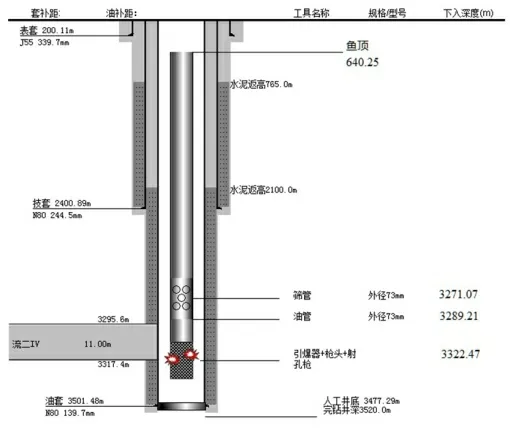

在起原井管柱时,试提发现管柱悬重48kN,初步判断油管断,起出原井管柱φ73mm加厚油管66根,第67根接箍下部2.42m处本体断,断口不规则,油管内壁有腐蚀点。光油管探鱼顶深度640.25m,根据设计提供数据,推算管柱未落至人工井底,管鞋距人工井底154.86m。

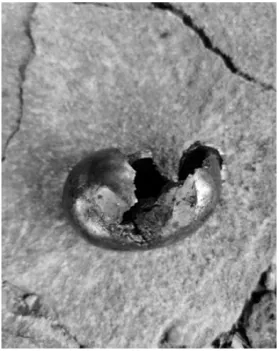

图2 花东1-3井起出油管断头情况

分析起出油管断头部分,判断鱼顶为φ73mm加厚油管本体,底部射孔枪卡,甲方要求通过大修捞出井内管柱,以便于后续施工。

图3 花东1-3井落井油管示意图

2 施工简况及技术分析

2.1 第一阶段:确定鱼顶状态

(1)篮式卡瓦打捞筒尝试打捞。3月12日,下φ115mm篮式卡瓦打捞筒*0.95m(大端长0.69m,打捞外径φ73mm),下至鱼顶以上2m,开泵循环冲洗,边正冲边正转边下放管柱,加压48kN,反复打捞多次,未成功。停泵,边正转边下放管柱,加压16kN,停转后油管反转,继续加压48kN打捞2次未成功。起出捞筒,检测发现捞筒外部完好无损,引鞋处有三处硬伤。

图4 篮式卡瓦捞筒打捞后引鞋情况

技术分析:引鞋无法引鱼顶入腔,并且引鞋处有明显硬伤,可能是套管变形,也可能是鱼顶上有小件落物阻挡,或者鱼顶变形严重。需要进一步核实鱼顶情况。

(2)打铅印。查询井史资料,可能鱼顶有柱塞气举工具,但由于时间久远,资料缺失,并且当时的柱塞气举厂家已退出福山油田市场,无法确定工具尺寸。3月13日,下φ115mm铅模,一次性加压30kN,打印深度639.75m,起出铅印显示:印痕为半圆形,中心有内孔,内圈直径20.3mm,外圈直径40.9mm,壁厚10mm。印痕内侧有明显刮痕,对比甲方现有柱塞气举工具,尺寸与形状并不相符。

图5 花东1-3井第1次打铅印情况

技术分析:结合铅印及井史资料,可以判断鱼顶处套管无变形情况,可以确定鱼顶上方有小件落物,可能是柱塞气举工具。通过铅印分析,该小件落物斜架在井筒内,会增加打捞难度,但是仔细分析判断,印痕的内侧刮痕,可以说明该物件是会弯曲的,原本是直立的状态,经过打印加压,使它弯曲位移,从而形成这样的印记。

(3)捞获卡定器缓冲弹簧。根据铅印分析,鱼顶上存在小件落物,外径41mm左右。3月14日下强磁打捞器,打捞无果。随即下入φ54mm卡瓦打捞筒,3月15日,捞获困扰了多日的“不明物体”—卡定器缓冲弹簧。

图6 花东1-3井捞获卡定器缓冲弹簧

技术分析:卡定器缓冲弹簧形状不规则,缺少专用的打捞工具,本次下φ54mm卡瓦打捞筒打捞时,变形后的卡定器正好与卡瓦内径相匹配,属于“意外之喜”。

(4)打铅印。捞出小件落物后,为进一步核实鱼顶情况,3月15日再次打铅印。印痕为圆形,内径53.5mm,外径59.5mm,壁厚5mm,经过与厂商沟通,确定为气举柱塞。

图7 花东1-3井第2次打铅印情况

技术分析:通过铅印及与厂家沟通判断,当前鱼顶为气举柱塞,直立于井筒且卡死在油管内。

2.2 第二阶段:打捞井下管柱

(1)篮式卡瓦打捞筒尝试打捞。3月16日用篮式卡瓦打捞筒(捞φ73mm油管本体),下至鱼顶以上2m,冲洗鱼顶后停泵,边正转边下放管柱加压8kN打捞,深度640.33m。上提悬重无变化;下放打捞加压48kN打捞,深度640.52m,打捞3次,上提悬重无变化,打捞失败。

技术分析:根据打捞情况,判断柱塞突出管柱部分较长,鱼顶顶住捞筒,卡瓦无法咬住油管本体,导致打捞失败。直接打捞气举柱塞可行,但缺乏专用工具,且即使捞出后仍需再次打捞下部油管,于是决定一步到位使用穿心捞筒打捞油管,将井内落鱼整体捞出。

(2)穿心捞筒打捞。由于井内油管腐蚀严重,从由管柱强度方面考虑,首选穿心捞筒打捞,使较细的柱塞能穿过捞筒进入φ89mm油管内,穿心打捞落鱼的油管接箍。3月20日,下穿心卡瓦捞筒接φ89mm油管短节1m+φ89mm油管2根,未捞获;3月22日,下穿心卡瓦捞筒接φ102mm油管1根,未捞获,两次打捞均未实现直接穿心打捞油管接箍的效果。

3月30 日,决定打捞油管本体,下定制篮式卡瓦打捞筒接φ 89mm油管1根,至鱼顶深度640m,加压48kN,穿过鱼顶2.06m,实际打捞深度642.06m,上提管柱悬重增至320kN,判断抓住落鱼。3月30日至4月2日,活动解卡未成功,为确保解卡时打捞管柱不落井造成井下复杂,决定倒扣提出捞筒,使用油管对扣后,对管柱解卡。

4月3日,倒扣起钻,起出穿心捞筒+φ73mmm加厚油管106根(落鱼上部带出气举柱塞*外径58mm,内径50mm,长54cm,捞获腐蚀落井的油管)

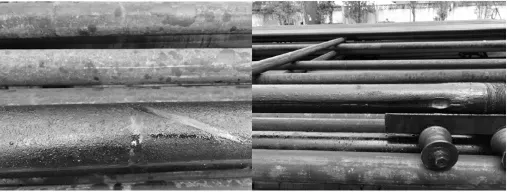

图8 花东1-3井落鱼起出井口

起出落鱼发现,鱼顶半根油管本体有较重卡痕,油管接箍从环空中带出一个变形了的空心球体。

技术分析:第一阶段和第二阶段尝试了多种打捞工具和打捞方法,成功捞出了部分落鱼,效率较低,主要原因在于:资料严重缺失,无法了解井内工具情况,鱼顶情况不明,特别是在套管内下部管柱卡,并且油管腐蚀断,打捞小件落物,对鱼顶的判断存在误差,要有针对性的选择打捞工具和打捞方法,存在很大困难。鉴于该井油管腐蚀较重,难以保证解卡过程中的质量,决定下一阶段更换新油管,对扣后活动解卡。

图9 花东1-3井起钻带出空心球体

图10 花东1-3井球体对油管造成挤压痕迹

2.3 第三阶段:对扣打捞、活动解卡

为确保对扣打捞及活动解卡的效果,考虑了两方面思路:

(1)由于管柱在井内生产时间久远,不能确定井内原井油管的实际情况,对扣后采取慢拉缓提,逐步增加活动负荷的方法。

(2)如果活动解卡过程中原井管柱断裂,说明原井油管不足以承受解卡负荷,则更换新油管或者φ89mm油管,分段实施打捞、倒扣,直至捞获全部落鱼。

最终经过对扣,活动解卡,4月18日,成功起出原井管柱,该井大修顺利结束。

图11 花东1-3起出全部落鱼,结束大修

3 体会及建议

在套管内打捞遇卡管柱且有小件落物,并且井内资料严重缺失,井下情况复杂,直接导致打捞工作不能正常实施。通过对花东1-3井小件落物打捞、解卡的成功经验进行分析和总结,提出相关建议,希望对以后类似施工有所帮助。

(1)因大修施工有很多不确定因素,不能保证每道工序的成功率都为100%,在工艺设计上多与甲方磋商,必要时应要求甲方补充设计。但失败的工序肯定能得到经验的积累,因此不应太注重施工结果,而应把注意力集中到总结工艺失败的经验教训上,使大修工艺更趋成熟。

(2)在资料缺失的情况下,更加需要尽量多的掌握井下事故的现状,弄清是哪一类事故。可以通过咨询兄弟单位的工作经验或者与同类厂家的工具相对比,合理选择工用具,根据落鱼的规格尺寸选用相应的工具,在打捞施工前,应认真分析井下管柱的实际情况,对鱼顶的小件落物,应轻探慢压,防止破坏鱼顶。

(3)小件落物变形弯曲后,会增加打捞难度,因此需采用旋转下放的方法,将小件落物引入打捞腔内部,加压不超过10kN。

(4)在气举柱塞露头较少,无明显变形,常规打捞工具无法打捞的情况下,可采用将鱼顶引入管柱内,直接打捞下部油管的方法打捞落鱼,简化了施工步骤,降低了施工风险,需注意计算好鱼顶位置。

(5)由于环空内也有落物,导致情况复杂,且难以判断实际情况,现场技术人员更应大胆摸索、细心求证,寻找正确的打捞方式。

(6)技术人员多学习新工艺、新技术,在施工中一定要谨慎,边摸索边干,做好施工记录和资料的录取工作,不得使井下情况复杂化,及时进行分析总结,提高修井作业水平。