车用燃料电池氢气循环泵关键指标分析及验证

2022-03-03马明辉杨沄芃郭帅帅冀雪峰

马明辉,杨沄芃,郝 冬,郭帅帅,冀雪峰

(中汽研汽车检验中心(天津)有限公司,天津 300000)

质子交换膜燃料电池(PEMFC)是一种将氢气和氧气的化学能通过电化学反应直接转换为电能的发电装置,具有比功率高、电效率高、噪音低、启动速度快、可实现低温冷启动等优点[1-2]。氢气循环泵作为燃料电池发动机关键辅助部件,其作用是将电堆阳极出口的高湿气体循环输送至电堆入口,与此同时,该循环过程能够起到一定程度的阳极入口气体加湿作用[3-4]。氢气循环泵在燃料电池整个工况范围内具有良好的循环效果,且可以根据燃料电池工作状况进行主动调节,具有响应迅速、调节范围广的特点。

当前行业中氢气循环泵的技术发展现状呈现出爪式应用为主,多种技术路线并存的局面,普旭与丰田自动织机的氢气循环泵[5]均采用爪式技术路线并取得广泛应用。国内企业在氢气循环泵的研发制造方面投入了大量研发成本并取得了长足的进步,但是技术发展仍不是很成熟,在高品质大批量稳定供货和产品一致性方面与国际先进企业存在明显差距[6]。而且,由于氢气循环泵相关研究不充分,相关试验标准及试验方法不完善,在一定程度上影响了氢气循环泵的推广和应用。本文针对当前氢气循环泵发展现状及主要技术需求,构建了关键指标测评体系,并以某款氢气循环泵为研究对象,进行了试验方法验证。

1 基于应用场景的氢泵技术需求

氢气循环泵在应用时,由于工作环境恶劣、应用场景复杂、使用区域多样,需要重点考虑以下几个方面:第一,氢气循环泵的应用介质为氢气,从安全方面考虑,应重点关注氢气循环泵气密性问题;第二,在实际运行过程中,随着燃料电池发动机功率变化,氢气循环泵的转速和流量需及时进行响应,应重点研究氢气循环泵的动态响应特性和基本流量特性;第三,燃料电池堆的正常工作温度一般在60~80 ℃,氢气循环泵长期处于高温、高湿、高热的工作环境中,需研究其高温存储特性和高温环境适应性;第四,低温冷启动已成为燃料电池发动机的核心技术指标,还需重点研究氢气循环泵的低温存储特性以及低温环境适应性;第五,燃料电池电动汽车分布的城市区域多样,应用环境复杂,氢气循环泵还需满足汽车零部件的使用需求,需重点研究其耐盐雾能力。

2 测评方法研究

2.1 评价指标体系

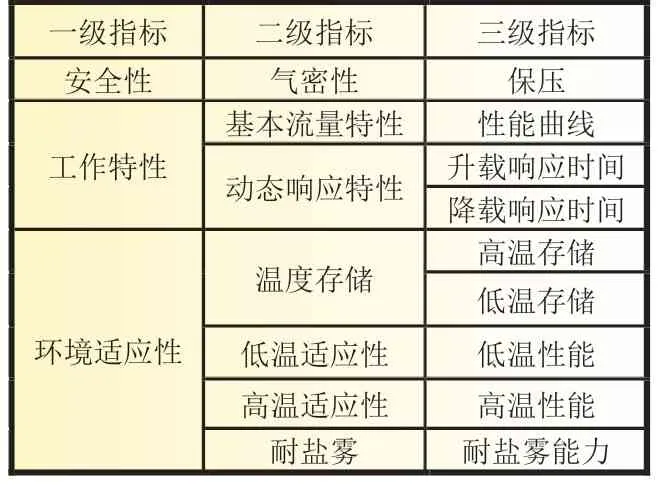

通过对国内氢气循环泵的技术发展水平和基于不同应用场景的技术需求进行分析,提出了氢气循环泵的性能指标评价体系,并将氢气循环泵的性能评价指标分为三级,如表1所示。

表1 氢气循环泵性能评价指标体系

2.2 试验装置

试验装置主要包括氢气循环泵性能测试平台、高低温环境试验箱。氢气循环泵性能测试平台如图1 所示,主要由流量计、压力控制器、传感器、背压阀、阻火阀、电气柜、上位机等部件构成。其中,氢气流量计量程0~1 500 L/min,精度±1%;压力传感器量程0~400 kPa(绝对压力),精度±0.5%,压力控制器调压范围0~350 kPa,精度±5 kPa,背压阀调压范围0~350 kPa,精度±5 kPa。环境试验箱温度范围-40~85 ℃,精度±1 ℃。

图1 氢气循环泵性能测试平台

2.3 试验方法

2.3.1 样品参数

基于市场现状,以某款爪式氢气循环泵为研究对象,进行氢气循环泵试验方法研究。该款氢气循环泵主要参数为:额定工作电压DC 24 V,额定入口工作压力225 kPa(绝对压力),最大进出口压差为40 kPa,额定转速为6 000 r/min。

2.3.2 气密性测试

氢气循环泵气密性试验方法为保压法。将氢气循环泵出口管路封闭,向入口通入氢气,压力设定为265 kPa(绝对压力),保压20 min,检测20 min 内的压力下降值。

2.3.3 工作特性测试

氢气循环泵工作特性主要分为基本流量特性和动态响应特性。基本流量特性试验方法为:改变氢气循环泵的入口压力和转速,通过调节氢气循环泵出口背压,分析不同入口压力和转速下氢气循环泵进出口压差和流量的关系。动态响应特性试验方法为:测试不同入口压力和不同进出口压差下,氢气循环泵从0 r/min 加载到额定转速的动态升载响应时间,及从额定转速降载到0 r/min 的动态降载响应时间。

2.3.4 环境适应性测试

温度适应性试验方法为:将氢气循环泵置于温度试验箱中,电气连接及管路连接完好,环境试验箱温度设定在-30或60 ℃,氢气循环泵的电压设定为DC 24 V,入口压力设定为额定工作压力,测试氢气循环泵在低温或高温环境运行过程中的性能变化。温度存储特性试验方法为:将氢气循环泵置于环境试验箱中,环境试验箱温度设置为-40 或65 ℃低温或高温存储24 h,存储结束后温度恢复至25 ℃,测试氢气循环泵在额定工况运行过程中的性能变化。耐盐雾试验方法为:将氢气循环泵在盐雾试验箱中进行48 h 盐雾试验[7],盐雾试验结束后,测试氢气循环泵在额定工况运行过程中的性能变化。

3 结果与讨论

3.1 气密性结果分析

经气密性试验,该款氢气循环泵保压20 min 后,压力下降1 kPa,气密性良好。若氢气循环泵装配工艺不合理,或在使用过程中经受振动、高低温变化导致密封结构性能衰减,往往导致氢气循环泵出现泄漏,引发安全风险。

3.2 工作特性结果分析

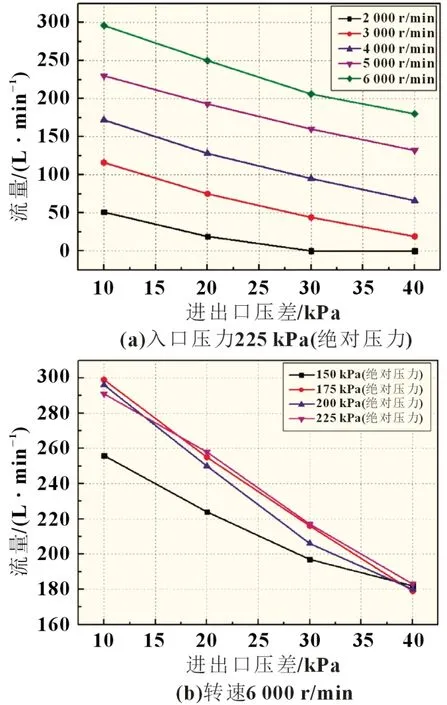

氢气循环泵的流量特性曲线如图2 所示。由图2(a)可知,氢气循环泵的流量随转速的增加而增加;随进出口压差的增加而减小,当转速为2 000 r/min,进出口压差大于30 kPa时,氢气循环泵的流量接近0,在实际应用中,氢气循环泵最低转速的选取,需充分考虑所在系统的管路压损,避免出现压损太大,小转速下氢气循环效果不佳的问题。由图2(b)可知,随入口压力增加,氢气循环泵的流量整体上呈增大趋势;当进出口压差增加到40 kPa 时,氢气循环泵的流量趋近相同,所以,针对该款氢气循环泵,选型时需充分考虑增压和流量的使用需求,若电堆及系统管路流阻太大,该款循环泵的流量将不能满足大流量时氢气循环使用需求。

图2 氢气循环泵流量特性

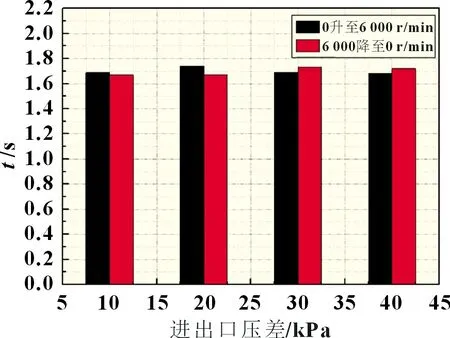

氢气循环泵动态响应越迅速,越能快速跟随电堆的工况变化,系统主动调节能力也越好。图3 为不同进出口压差下动态响应时间,动态升载响应时间随进出口压差的增加变化范围较小,平均动态升载响应时间1.7 s,波动范围在平均值5%以内;氢气循环泵的动态降载响应时间随进出口压差的增加有所增加,但增加较小,幅度在4%以内。说明进出口压差对氢气循环泵的动态响应时间影响较小。

图3 不同进出口压差下动态响应时间

3.3 环境适应性结果分析

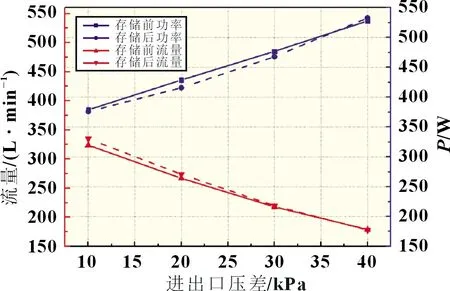

图4 为高温存储后流量及功率变化图。经高温存储后,氢气循环泵的流量变化较小,进出口压差较小时,流量偏差相对较大,波动在11 L/min,波动幅度在3%左右。经过高温存储后,氢气循环泵的功率变化较小,存储前后最大功率偏差为13 W,偏差幅度在3%左右。该款氢气循环泵的高温存储特性较好,经高温存储后,流量和功率偏差较小,产品性能一致性较好。

图4 高温存储后流量及功率变化

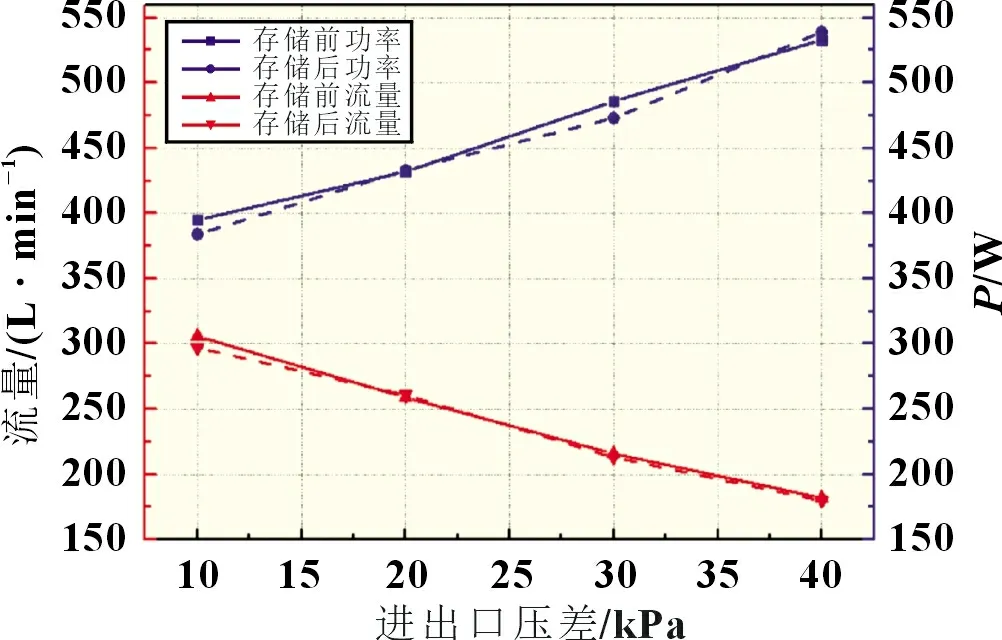

图5 为低温存储后流量及功率变化图。经低温存储后,氢气循环泵的流量变化及波动较小,偏差最大值处于进出口压差较小时,偏差幅度在3%以内。经低温存储后,氢气循环泵的功率与存储前趋近于一致,偏差范围在3%以内。这说明该款氢气循环泵的生产制造工艺较好,产品一致性较高,低温存储特性优良。

图5 低温存储后流量及功率变化

氢气循环泵一般采用风冷散热,当环境温度过高时,会影响电机散热,导致电机及控制器温度过高出现性能衰减。图6 为高温运行流量及功率变化图。在高温运行环境中,氢气循环泵的流量在不同进出口压差下出现不同程度的增加。进出口压差为20 kPa 时,流量增加最大为14 L/min,增幅为5%。由图6 可知,氢气循环泵高温运行中功率基本上与常温运行功率一致,高温环境适应性较好。这说明该款氢气循环泵散热设计、结构设计较为合理,能够满足60 ℃高温环境的使用需求。

图6 高温运行流量及功率变化

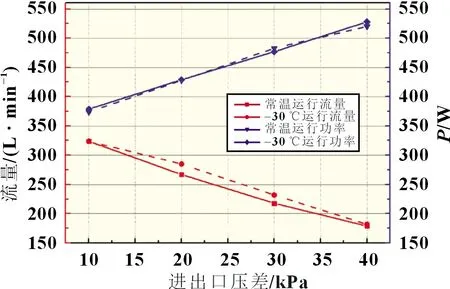

氢气循环泵在低温运行过程中,轴承润滑油的粘度降低,润滑效果降低,会导致电机效率下降,进而影响氢气循环泵的性能。图7 为低温运行流量及功率变化图。在低温工作环境下,随进出口压差的不同,流量出现了不同程度的增加,相对于常温运行,流量最大增加18 L/min,偏差幅度6%。氢气循环泵在低温环境运行中,功率变化较小,与常温运行条件下的功率基本保持一致。该款氢气循环泵在低温运行状态下,流量及功率与常温运行时偏差较小,产品性能一致性较好,低温环境适应性能较好。

图7 低温运行流量及功率变化

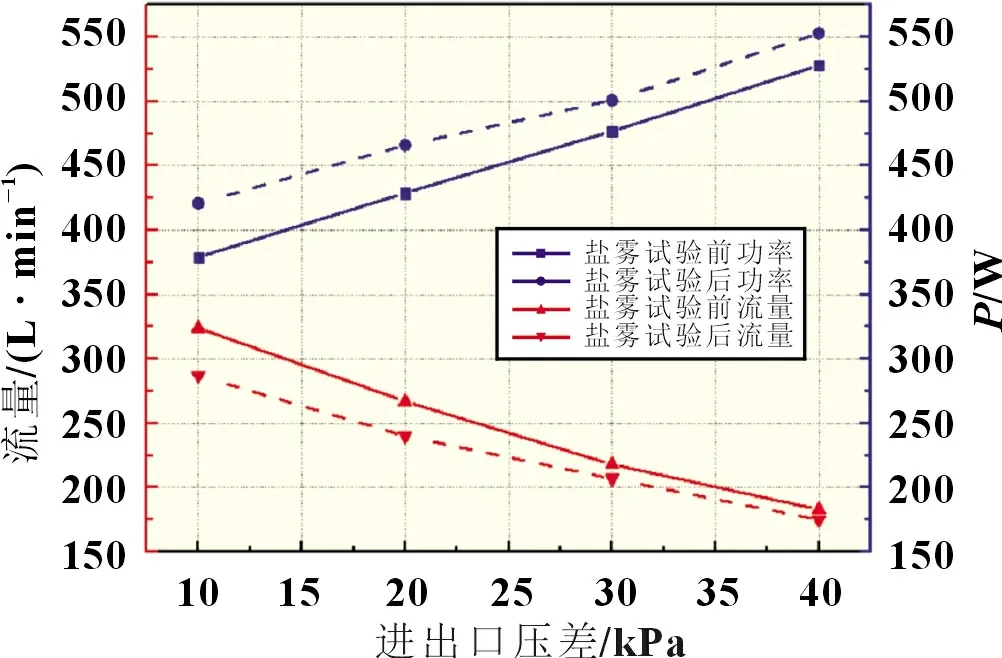

图8 为盐雾试验后流量及功率变化图。经盐雾试验后,氢气循环泵的流量明显降低,且随进出口压差的增加,变化幅度逐渐减小。盐雾试验后,流量最大偏差为37 L/min,偏差幅度13%。经盐雾试验后,在同一转速和入口压力下氢气循环泵的功率也明显增加,功率最大增加42 W,增加幅度11%。通过经盐雾试验后氢气循环泵的流量和功率对比可知,盐雾试验使氢气循环泵的性能发生了一定的衰减。

图8 盐雾试验后流量及功率变化

4 结论

针对燃料电池汽车行业对氢气循环泵的共性技术需求,本文提出了氢气循环泵的关键性能指标体系、试验方法,并进行了试验验证。选取某款氢气循环泵作为试验对象,进行了气密性、动态响应试验、基本流量特性试验、高温存储试验、低温存储试验、高温适应性试验、低温适应性试验、耐盐雾试验。试验结果表明:进出口压差对动态响应时间的影响较小,环境温度对该款氢气循环泵的工作特性无明显影响,而管路压损及盐雾试验对该款氢气循环泵工作特性影响较大。