间歇排料式浓缩旋流器的数值模拟及试验验证

2022-03-03刘培坤李子硕杨兴华张悦刊李晓宇

刘培坤,李子硕,杨兴华,张悦刊,李晓宇

(山东科技大学 机械电子工程学院,山东青岛 266590)

0 引言

煤炭是我国的主要能源之一,全国约75%的工业燃料和动力、85%的化工原料和90%的民用燃料依靠煤炭[1-3]。在井下综采工作面采煤时,采区内自然涌水和采煤工作用水会形成大量的矿井水,由于矿井水中含有大量粗细不均的煤泥颗粒,其沉降堆积容易造成巷道水沟淤堵以及水仓蓄水能力不足,并造成环境污染[4-5]。目前,井下淤积煤泥主要是依靠人工挖掘,配合皮带机对淤积颗粒进行运输,存在机械化水平低,危险系数高,劳动强度大,清挖效率低等问题。因此,实现矿井水井下就地浓缩分离,设计一种高效的矿井水浓缩分离装备具有重要意义。

目前,国内外常用的矿井水浓缩设备主要有压滤机、浓密机以及旋流器等[6-7]。近年来,针对新型矿井水浓缩设备的开发和现有浓缩设备的升级,国内外众多学者做了大量研究。高宝安等[8]对板框式压滤机的液压油箱、电机和电磁阀进行改进,使压滤机满足了井下使用条件,改善了人员工作环境。RUAN等[9]利用种群平衡模型(PBM)预测了深锥浓密机的聚集破碎机理,确定了深锥浓密机的主要絮凝位置,总结了矿井水中细颗粒的絮凝沉降规律,为深锥浓密机的结构改进提供了理论依据。王志凯[10]在浓密机中引入超声波场,降低了矿浆的黏性,加快了矿井水中煤泥颗粒的浓密沉降速度。

虽然目前已经研发了多种井下煤水分离设备,但是受井下空间限制和恶劣环境等因素的影响,仍无法满足生产需求。水力旋流器具有结构简单、维护费用低、占地面积小等优点,能够很好地适应井下作业环境。但是进料浓度低时传统旋流器很难获得较高的底流浓度,不利于底流产物的运输。本文针对现场实际生产现状,提出一种间歇排料式浓缩旋流器,间歇关闭安装在浓缩斗出口处的阀门,增加物料的浓缩时间,强化颗粒在浓缩斗内的沉降,一定时间后开启阀门排出物料,如此循环往复,得到高浓度的底流,底流煤泥可直接经皮带机运输,从而实现矿井水井下就地浓缩分离。

1 间歇排料式浓缩斗

当颗粒从旋流器底流口进入浓缩斗后,由于空间突然变大,颗粒运动速度会骤然降低,此时颗粒受到离心力很小,主要依靠重力沉降,颗粒在浓缩斗内短暂停留后排出浓缩斗。而间歇关闭浓缩斗阀门后,颗粒在浓缩斗内停留时间增长,同时流体在浓缩斗内流动受阻,流场也会更加稳定,因此颗粒在浓缩斗内的沉降浓缩得到强化。

2 旋流器的数值模拟

2.1 几何模型及网格划分

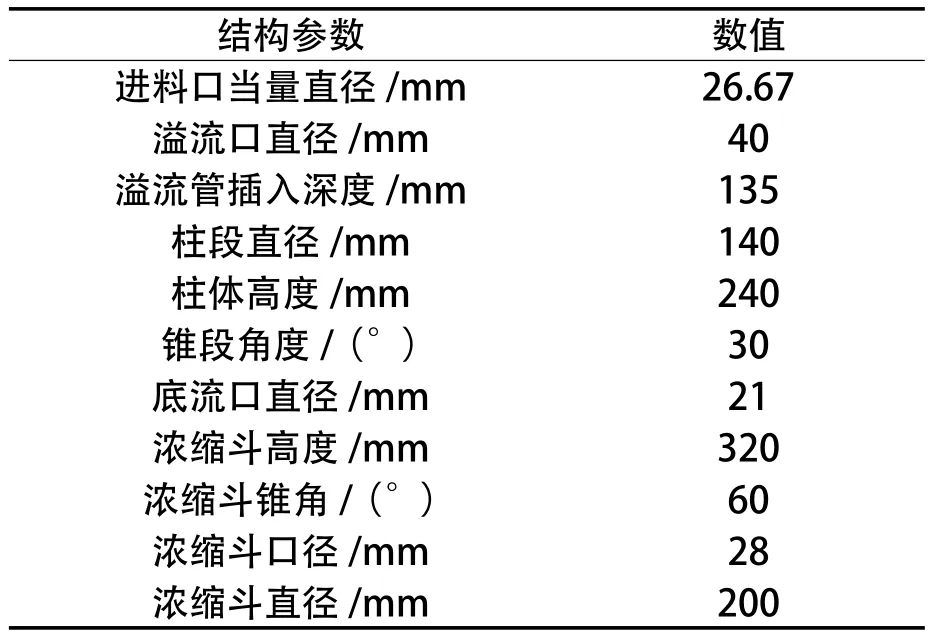

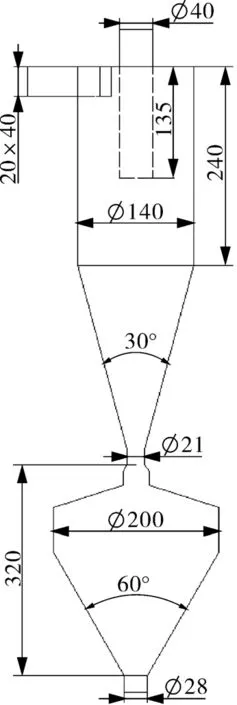

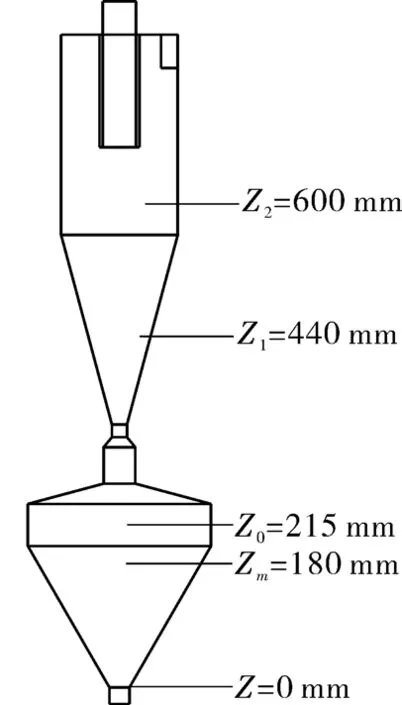

选用较大直径的底流口,避免旋流器底部物料堆积造成堵塞问题,旋流器主要结构参数见表1,浓缩旋流器模型如图1所示。对直径140 mm工业常用型浓缩旋流器的流体域进行建模和网格划分,如图2所示。

表1 旋流器结构参数Tab.1 The structural parameters of cyclone

图1 浓缩旋流器模型Fig.1 Model of concentration cyclone

图2 网格划分Fig.2 Mesh division diagram

2.2 边界条件设置

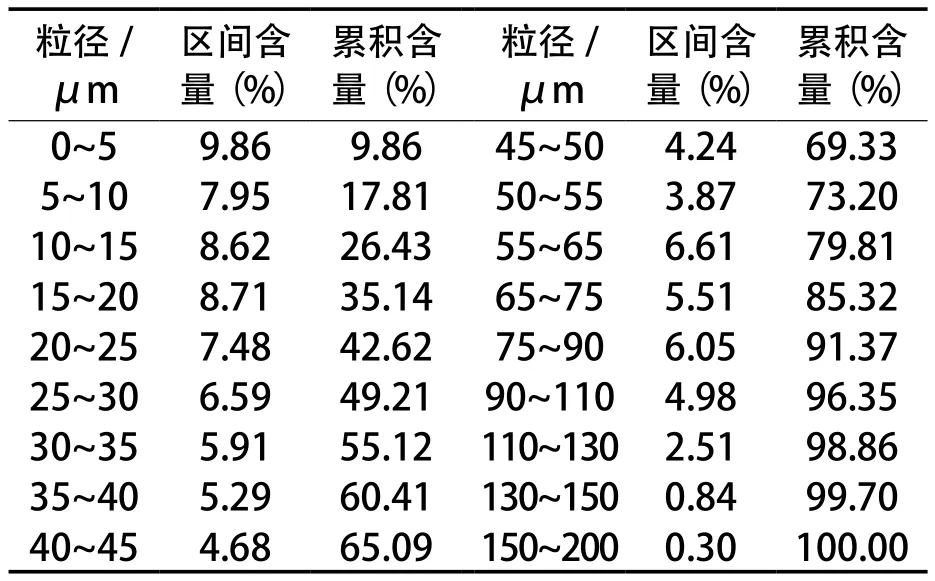

由于煤泥颗粒硬度较低,长时间试验很容易被渣浆泵和管道磨损,导致试验原料粒度组成发生变化。故试验和模拟物料为水和石英砂的混合物,其粒度组成见表2。

表2 颗粒粒径分布Tab.2 Particle size distribution

工业实际物料的质量浓度为4%,模拟中转换为1.245%的体积浓度。为方便数值模拟,依据实际颗粒粒径分布情况,选择7种粒径颗粒进行相关参数的设置,颗粒粒度组成见表3。

表3 模拟矿浆颗粒粒度组成Tab.3 Particle size composition of simulated slurry

采用Mixture多相流混合模型和RSM雷诺应力湍流模型,压力-速度耦合选择SIMPLEC数值方法,控制方程的压力离散格式采用PRESTO!格式,动量离散格式采用QUICK。

边界条件设置:

(1)旋流器进料口设置为速度入口(Velocity-Inlet),水相和固相进料速度一致,均为5.5 m/s。

南京国民政府时期,乡村新式教育有所推进,但成效甚微。就在南京城郊的江宁县淳化镇,1931年乔启明实地调查所见:

(2)溢流和底流为压力出口(Pressure-Outlet),压力值为0;

(3)设置壁面边界条件为无滑移壁面No-Slip,视其为与流体间的相对速度为0。

为探究浓缩周期以及关闭浓缩斗出口期间旋流器内部颗粒的沉积状态,采用瞬态求解方式,设置残差为10-4,时间步长为1×10-5s,运行30 s待旋流器内部流场稳定后,利用Dynamic Mesh技术设置相关参数,使底流口边界条件在第30 s时自行改为wall。为方便计算浓缩周期,取该时间节点为浓缩周期的起始时间,即0 s。

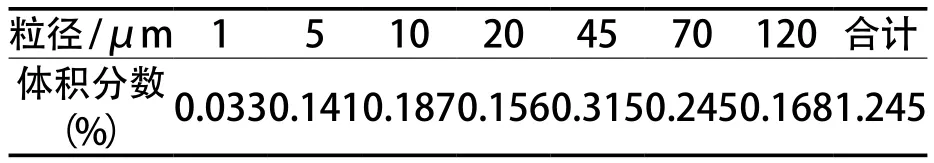

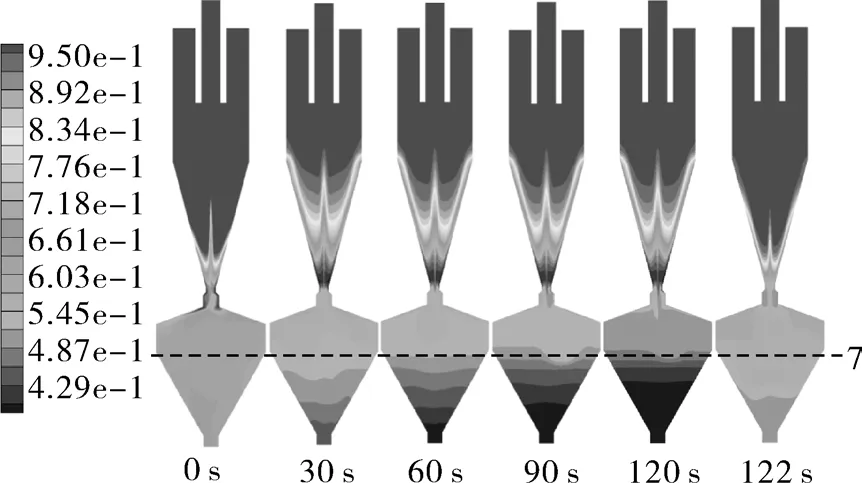

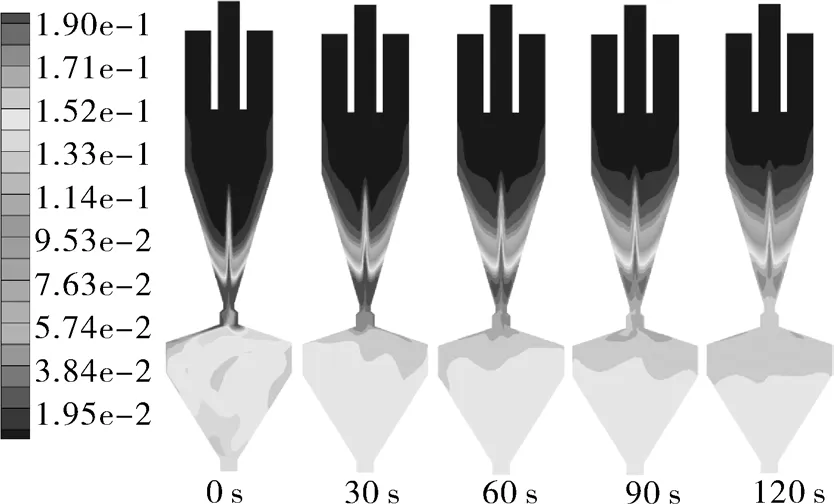

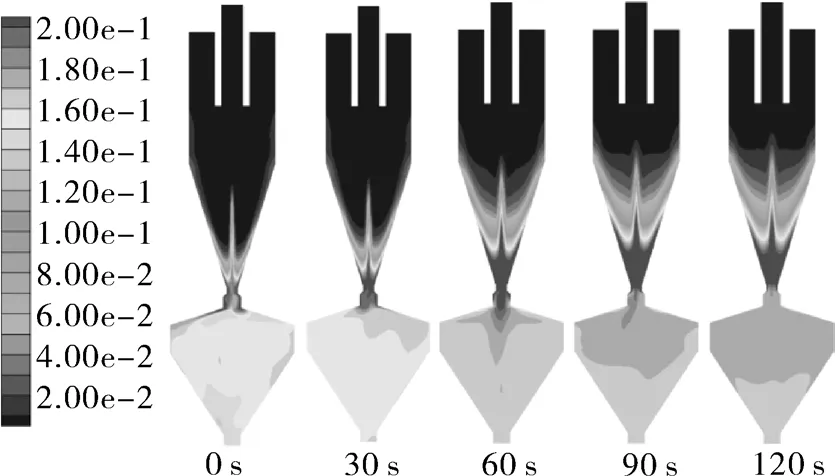

2.3 水相体积分数分布

图3示出水相体积分数分布云图,由图可看出,旋流器中水相主要集中在柱段区域并从溢流管排出,水相体积分数由溢流管到旋流器底流口逐渐降低;同时图3表明,由于颗粒的沉降作用,浓缩斗出口的关闭时间越长,浓缩斗底部水相体积分数则越低。为方便观测浓缩斗内物料浓度变化,取Zm=180 mm建立检测面(检测面位置如图5所示),获取检测面处的平均水相体积分数,计算物料的平均体积分数并通过公式将其转化为质量浓度,图4示出检测面处物料平均质量浓度与浓缩时间的关系曲线。由图可看出,浓缩时间为0 s时检测面处物料平均质量浓度为47.16%,此时浓缩斗阀门关闭,物料开始在浓缩斗内浓缩。浓缩时间为120 s时物料浓度增至71.42%,由图3可知,此时较高浓度物料液面即将没过浓缩斗锥段,倘若继续浓缩,则不利于物料的沉降,因此浓缩斗阀门打开,物料排出;2 s后高浓度物料基本排净,并且检测面处物料平均浓度值下降为52.03%,此浓度值略高于0 s时检测面处浓度值,若继续排料则会降低排出物料的平均浓度,此时阀门关闭,旋流器准备进入下一个浓缩周期。

图3 水相体积分数分布云图Fig.3 Distribution nephogram of water volume fraction

图4 Zm检测面处物料浓度与浓缩时间关系曲线Fig.4 The relationship curve between concentration and time at Zm surface

2.4 数值模拟结果及分析

为便于比较间歇排料式浓缩旋流器和常规排料式浓缩旋流器的流场变化,文中取浓缩斗截面Zm=180 mm,Z0=215 mm;旋流器锥段截面Z1=440 mm,旋流器柱段截面Z2=600 mm,各截面特征线位置如图5所示。

图5 截面位置示意Fig.5 Schematic diagram of the cross-section position

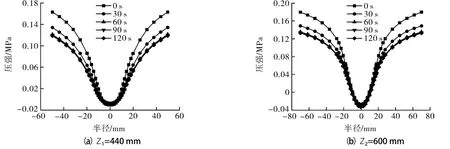

2.4.1 静压力分布

旋流器内的压力分布是计算旋流器生产能力和能量损耗的主要依据。图6示出旋流器不同截面位置处静压力分布曲线,从图中可以看出,静压力分布规律基本符合组合涡流场的压力分布规律,旋流器器壁处压力最高,由器壁到轴心,随半径减小压力逐渐降低。由图6还可看出,浓缩斗阀门关闭初期,旋流器内的压力值减小,随着浓缩斗阀门关闭时间的增长,压力逐渐趋于稳定。

图6 不同截面位置处静压力分布曲线Fig.6 The pressure distribution curves at different section positions

2.4.2 切向速度分布

图7示出不同截面处切向速度分布曲线。由图可知,随着浓缩时间的增加,旋流器各截面处切向速度均逐渐减小,并且30 s时切向速度变化明显。这是因为浓缩斗阀门关闭初期,颗粒在浓缩斗内沉降、堆积的同时也在旋流器底部堆积(如图3中水相体积分数在旋流器底部的变化),旋流器底部物料浓度增加,流体间阻力增大,造成切向速度减小。而随着浓缩时间增加,旋流器底部物料浓度逐渐趋于稳定,切向速度的变化也逐渐减小。

图7 不同截面位置处切向速度分布曲线Fig.7 The tangential velocity distribution curves at different section positions

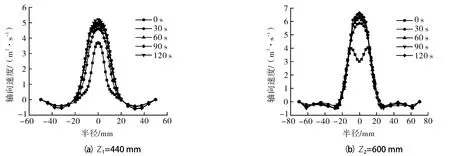

2.4.3 轴向速度分布

图8示出各截面处轴向速度分布曲线,由图可看出,各截面轴心处的轴向速度随浓缩时间的增加而逐渐增大,30 s时轴心处轴向速度变化幅度最大,而在阀门关闭后期,这种变化并不明显。之所以出现这种现象,是因为在浓缩斗阀门关闭初期,溢流流量骤然增加,导致旋流器轴心区域轴向速度增大。轴向速度增大,则会有部分颗粒未经分离就直接进入溢流管,造成溢流颗粒数增多,这一点在后文试验中也得到了验证。

图8 不同截面位置处轴向速度分布曲线Fig.8 The axial velocity distribution curves at different section positions

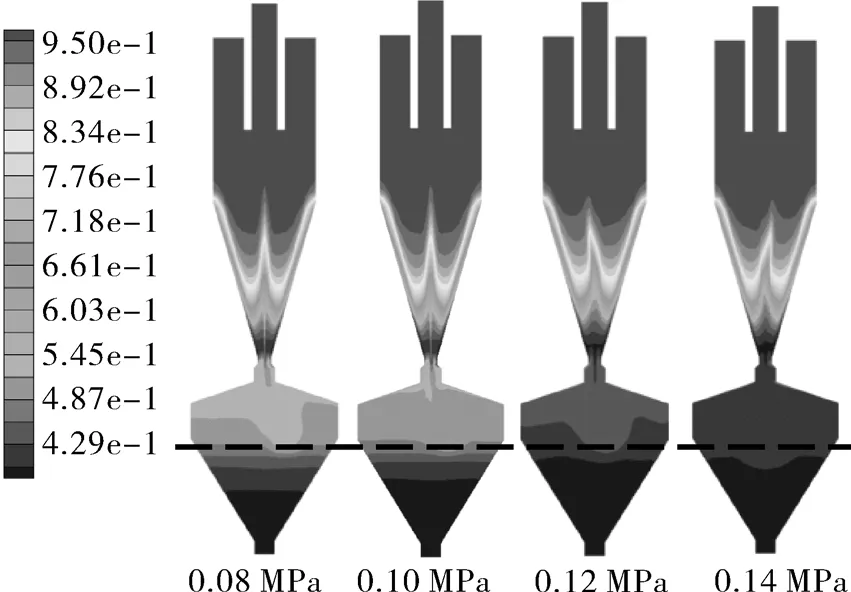

2.4.4 颗粒分布

颗粒由旋流器底流口进入浓缩斗后,由于切向速度突然大幅减小,颗粒几乎不在旋转,而是杂乱无章的分布在浓缩斗内,依靠重力沉降。从图9~11可以看出,随着浓缩斗出口关闭时间的增加,在浓缩斗内70,150 μm较大粒径颗粒均有明显浓缩沉积现象,对于45 μm较小粒径颗粒而言,浓缩效果不明显。

图9 45 μm颗粒体积分数分布云图Fig.9 Distribution nephogram of 45 μm particle volume fraction

图10 70 μm颗粒体积分数分布云图Fig.10 Distribution nephogram of 70 μm particle volume fraction

图11 150 μm颗粒体积分数分布云图Fig.11 Distribution nephogram of 150 μm particle volume fraction

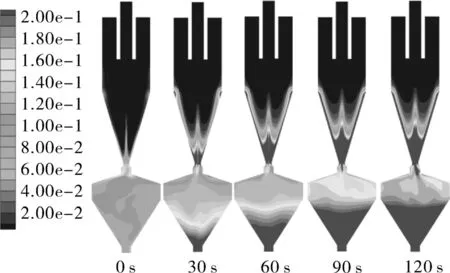

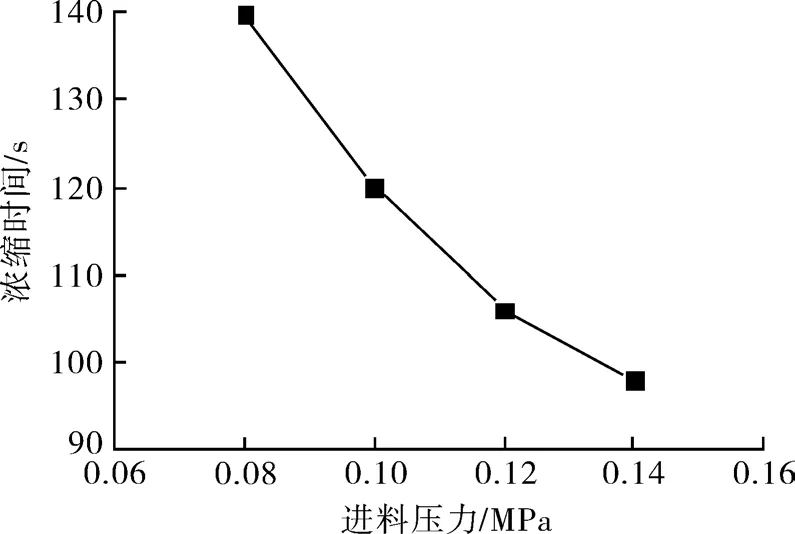

2.5 进料压力对浓缩时间的影响

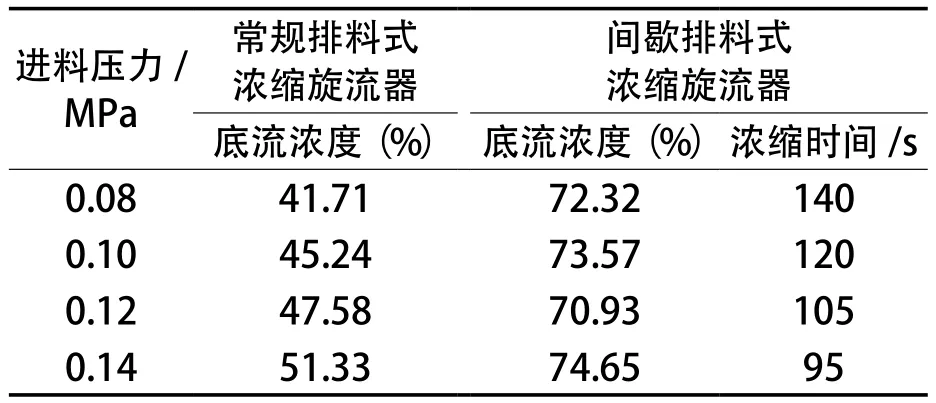

进料压力的改变会导致处理量、切向速度以及轴向速度的大小发生变化,进而影响旋流器的浓缩时间。为探究不同进料压力对旋流器浓缩时间的影响,选取进料压力为:0.08,0.10,0.12,0.14 MPa,转换为进料速度:5.2,5.5,6.2,6.6 m/s,其他参数设置保持不变,对浓缩旋流器进行数值模拟。

图12示出浓缩时间为120 s时不同进料压力下水相体积分数分布云图,可以看出,压力由0.08 MPa增加到0.14 MPa,浓缩斗内的水相体积分数逐渐减小,即物料浓度逐渐增加。这是因为进料压力的增加使得更多的颗粒由旋流器进入浓缩斗内,相同浓缩时间下浓缩斗内沉积的物料浓度也就更高。取检测面Zm处物料平均浓度为71%作为参考值,计算不同进料压力下物料浓缩至参考浓度值所用的浓缩时间,如图13所示。由图可看出,随着进料压力的增加,浓缩时间逐渐缩短,因此可适当增加进料压力以缩短浓缩时间。

图12 水相体积分数分布云图Fig.12 Distribution nephogram of water phase volume fraction

图13 浓缩时间与进料压力关系曲线Fig.13 Relation curve between concentration time and feed pressure

3 旋流器浓缩性能试验研究

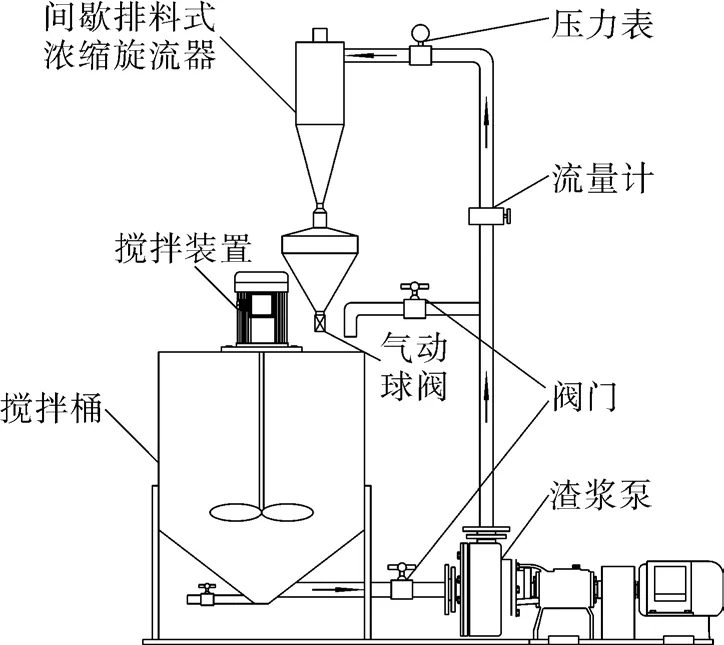

试验系统主要由间歇排料式浓缩旋流器、渣浆泵、压力表、流量计和搅拌装置等组成,试验系统如图14所示。

图14 试验系统示意Fig.14 Schematic diagram of experimental system

物料在搅拌桶内均匀搅拌,经渣浆泵打入浓缩旋流器内进行浓缩,旋流器的溢流和底流则重新回到搅拌桶内,在阀门3处进行进料取样,在旋流器的溢流口和底流口处进行溢流和底流的取样;在浓缩斗出口处安装气动阀门,并用时间继电器精准控制阀门开闭,配置4%浓度的物料,在压力为0.1 MPa工况下,对两种排料方式旋流器进行浓缩性能试验。

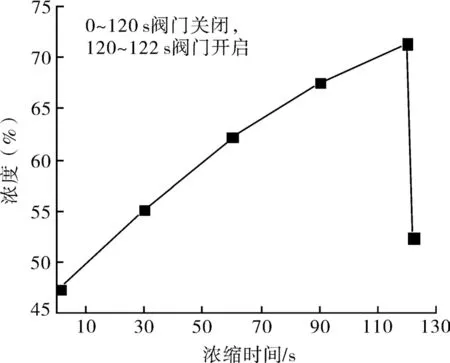

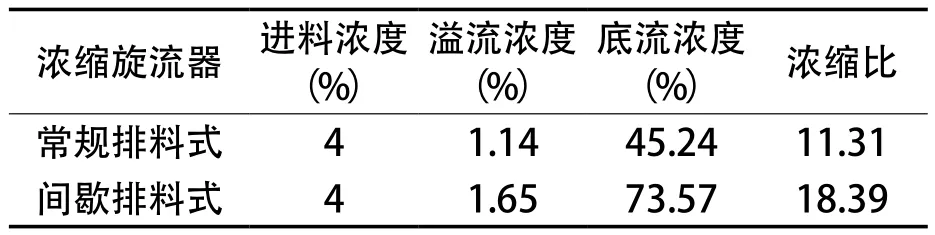

2种排料方式旋流器指标对比见表4。由表可知间歇排料式浓缩旋流器溢流浓度为1.65%,与常规排料式旋流器相比略有增加但变化不大;底流浓度为73.57%,浓缩比为18.39,相比于常规排料式浓缩旋流器分别增加了28.33%和7.08。试验结果底流浓度值与模拟结果(图4中示出的120 s时物料浓度值)存在较小差异,这是因为试验所得浓度为取样物料的平均浓度,而非浓缩斗内某一截面的平均浓度。试验验证结果表明间歇排料式浓缩旋流器的浓缩性能提升显著。

表4 旋流器指标对比Tab.4 Index comparison of cyclone

不同进料压力下浓缩性能对比见表5。由表可知,不同进料压力下,间歇排料式浓缩旋流器仍具有较明显的浓缩效果;并且进料压力由0.08 MPa增加到0.14 MPa,浓缩时间逐渐缩短。如上文所述,试验结果底流浓度值与模拟结果(检测面处物料平均浓度参考值71%)仍存在较小差异,但浓缩时间与模拟结果(图16中示出的各进料压力下浓缩时间)基本吻合,证明适量增加进料压力有利于提升间歇排料式浓缩旋流器的浓缩效率。

表5 旋流器浓缩性能对比Tab.5 Concentration performance comparison of cyclone

4 结论

(1)模拟结果表明,进料浓度为4%时,间歇排料周期为122 s,浓缩斗内水相体积分数随浓缩时间增加而降低;浓缩斗底部较大粒径颗粒含量明显升高。

(2)随着浓缩时间的增加,间歇排料式浓缩旋流器内的轴向速度逐渐增大,部分颗粒未经分离就由直接进入溢流管,不利于颗粒的分离;关闭阀门后,浓缩斗内流体流动受阻,湍动能降低,流场更加稳定,有利于颗粒在浓缩斗内浓缩沉降。

(3)试验结果表明,间歇排料式浓缩旋流器底流浓度为73.57%,浓缩比为18.39,相比于常规排料式浓缩旋流器分别提升28.33%和7.08,浓缩性能提升显著;适当增加进料压力可有效缩短浓缩时间,提升间歇排料式浓缩旋流器的浓缩效率。