低铁硅砂对浮法玻璃熔化工艺的影响

2022-03-03魏娜娜谷彦儒

魏娜娜 谷彦儒

(1. 建筑材料工业技术情报研究所 北京 100024;2. 秦皇岛奥格集团有限公司 秦皇岛 066202)

0 引言

低铁浮法玻璃与普通浮法玻璃相比,在熔化过程中更容易出现诸如气泡、玻筋、夹杂物、线道等缺陷[1-4],给玻璃生产者造成低铁硅砂在浮法玻璃生产中很难熔的心理阴影。为了弄清使用低铁硅砂在玻璃熔化中出现上述缺陷的原因,本文从玻璃熔化基本原理出发,结合其铁含量低的特性对熔制工艺进行分析和研究。

1 浮法玻璃熔制工艺

配合料经投料机进入熔窑内,其上表面为熔窑的空间高温火焰,下表面为熔窑内的高温玻璃液,在这种高温气氛下配合料发生物理化学反应,放出气泡,形成混有气泡的、结构不均匀的初始玻璃液。这些玻璃液因温度低、黏度大,与未熔的配合料粘在一起,随着配合料在投料机的作用下继续前移,继续被熔化。同时,粘在配合料上的初始玻璃液同步被高温加热,随着温度的升高,初始玻璃液内的气泡由小变大,气泡的上浮力增加,玻璃液的黏度也因温度升高而下降,当气泡的上浮力大于玻璃液的粘滞力时,气泡脱离玻璃液的包裹,排到玻璃液之外,随着越来越多的气泡逐步从玻璃液中排出,玻璃液比重逐渐增加,在重力作用下向下流动,与熔窑内原有的玻璃液混合,进行均化。

在熔窑内所有玻璃液的循环对流中,玻璃液的实际温度起着关键作用,玻璃液温度高则循环对流强度大,熔化效果好。

2 浮法玻璃澄清工艺

2.1 澄清过程中气体间的转化与平衡

在高温澄清过程中,玻璃液内所溶解的气体、气泡中的气体以及炉气三者之间的平衡关系,是由某种气体在各相中的分压所决定,气体总是由分压高的相进入分压低的相。

2.2 澄清过程与温度的关系

气体在玻璃液中的溶解度与温度有关,玻璃液温度为1400~1500 ℃时气体的溶解度低于1100~1200 ℃时的气体溶解度,也就是随着温度升高,气体在玻璃液中的溶解度降低,有利于气泡的排出。

2.3 玻璃液的横向均化

在澄清过程中,利用熔窑热点的高温作用,对玻璃液内的大气泡进行进一步的排放,利用熔窑温度降低过程,对小气泡进行吸收,使气泡数量及大小达到浮法玻璃质量标准。同时,利用熔窑内中部玻璃液温度高于两侧玻璃液的温度所产生的横向流动进行横向均化过程。

玻璃液的澄清除了与窑压有关系之外,与玻璃液的实际温度有直接关系,玻璃液的实际温度高,澄清效果就好。

3 低铁玻璃特性

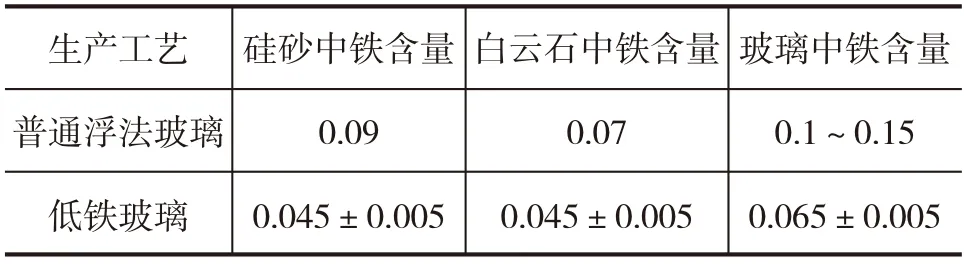

低铁玻璃与普通浮法玻璃相比有其特殊性,因其铁含量低,玻璃透光率高,经深加工制成镀膜玻璃后,深受客户喜爱。低铁玻璃对硅砂、白云石的铁含量要求见表1。

表1 低铁玻璃配方中硅砂及白云石铁含量要求 %

3.1 低铁玻璃熔窑碹顶温度

低铁玻璃中Fe2O3含量较低,玻璃液对火焰空间的红外辐射的吸收能力较弱[2,3],造成玻璃液的实际温度与熔窑的火焰空间温度(碹顶温度)相差较大,即相对于普通浮法玻璃熔窑的碹顶温度高,而玻璃液的实际温度低。所以,碹顶温度标准的制定应高于普通浮法玻璃。

3.2 低铁玻璃液的贮热能力

低铁玻璃中Fe2O3含量较低,其导热系数高于普通玻璃[4],造成窑底玻璃液整体温度升高。从另一角度来讲,低铁玻璃液的贮存热量能力较普通浮法玻璃差。

低铁玻璃在熔窑中的最大特点是,熔窑碹顶温度、窑底温度升高,而表层玻璃液的实际温度低。目前还没有铁含量降低量与碹顶温度、窑底温度的升高值相互之间的数学关系,给生产带来较大难度。

3.3 生产实例

2003年某500 t/d浮法玻璃生产线上曾单独使用过低铁硅砂,生产中出现了各种各样的问题,虽然采取了各种措施,但是效果不佳,最后被迫放弃单独使用这种低铁硅砂而采用两种硅砂混用的办法来维持生产。本文以单独使用此低铁硅砂为例,说明低铁硅砂对浮法玻璃生产的影响。

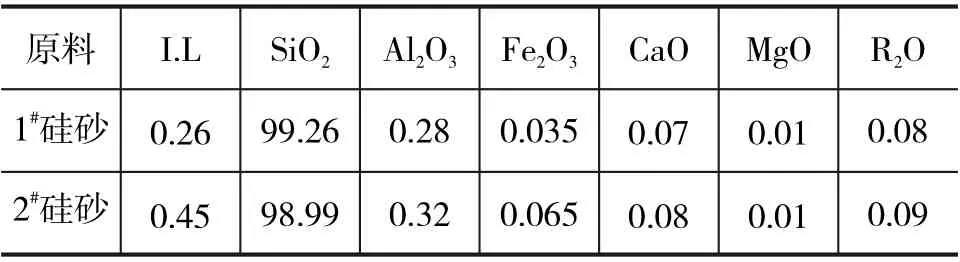

玻璃配方中使用两种硅砂作为玻璃硅质原料,其各自成分见表2。

表2 两种硅砂成分 %

在使用1#硅砂过程中,出现了料堆远且厚,玻璃板面玻筋、夹杂物、气泡见多,但以玻筋为主的现象。增加碎玻璃含量,增加熔化温度,同时采用一部分2#硅质料,减少1#硅砂的使用量,生产才趋于稳定。该线硅砂的使用情况见表3。

经过一年多的生产,每次单独使用1#硅砂时,均在玻璃板面上出现了玻筋的现象,而当两种硅砂混合使用时,玻璃板面缺陷基本正常。而1#硅砂在其他浮法玻璃企业使用时,玻璃板面缺陷正常,说明1#硅砂是可以使用的。

造成这种现象的根本原因是两种硅砂的铁含量不同,1#硅砂铁含量在0.035%,2#硅砂的铁含量是0.065%,导致熔化后玻璃中铁含量不同。

(1)当使用1#硅砂时,玻璃中铁含量降低,玻璃液吸收火焰辐射热的能力下降,玻璃液实际温度与碹顶空间温度差值增加,也就是讲,相同的碹顶温度时,铁含量低的表层玻璃液的实际温度降低。

(2)使用1#硅砂导致玻璃中铁含量降低,表层玻璃液对窑底玻璃液的热传导能力增加,玻璃液的蓄热能力下降,热量损失加快,表层玻璃液的实际温度进一步下降。

玻璃液实际温度的降低,造成玻璃液的循环对流动力不足,料堆下表面的熔化能力下降,玻璃液的纵向均化能力下降。同时,在循环对流二中,由于玻璃液的实际温度下降,澄清(排泡及均化)能力下降,气泡增加,玻璃液的横向均化能力下降,造成玻璃板面玻筋增加。使用1#硅砂时,在澄清区域玻璃液表面发现有一条或数条与周围玻璃液颜色明显不同的暗线。

在生产过程中,首先使用2#硅砂,一切温度制度是按2#硅砂建立的,此温度制度不适应1#硅砂。而1#硅砂铁含量低,玻璃液实际温度低,为了使玻璃较好地熔化澄清,生产中需要提高碹顶温度。

4 结语

低铁硅砂的使用,降低了浮法玻璃中铁含量,降低了玻璃液对辐射热的吸收能力,增加了玻璃液的热传导能力,使得在同样的碹顶温度下,玻璃液实际温度降低,玻璃配合料下表面熔化能力相应下降,玻璃液均化、排泡能力下降,最终导致玻璃板面的玻筋、气泡、夹杂物等缺陷增加。

玻璃中铁含量的大小对于浮法玻璃来讲,没有明确的数值要求,只有一个范围值,对于硅砂、白云石这些大宗原料,多数企业采用两家供货的原则。因此,为了确保玻璃中铁含量的相对稳定,建议原料的铁含量也纳入控制指标之内,以避免铁含量变化对生产造成的影响。