自相似双层结构自修复超疏水涂层的制备及性能

2022-03-03鲁浈浈唐超梁杨蔡俊豪魏鹏

鲁浈浈,唐超,梁杨,蔡俊豪,魏鹏

自相似双层结构自修复超疏水涂层的制备及性能

鲁浈浈1,唐超1,梁杨2,蔡俊豪1,魏鹏2

(1.重庆交通大学 土木工程学院,重庆 400074;2.重庆市政设施管理局,重庆 400015)

研究自修复超疏水复合涂层的制备工艺及自修复性能。将环氧树脂、中性硅酮胶和疏水纳米SiO2混合制得涂料底层,纳米SiO2与无水乙醇混合得到涂料面层,采用两步浸涂法在载玻片表面制备出具有自修复功能的自相似双层超疏水涂层。利用扫描电子显微镜、傅里叶变换红外光谱仪和接触角测量仪,对复合涂层的微观形貌、分子结构和润湿性进行了表征。考察了复合涂层的机械稳定性、耐酸碱能力、自清洁能力、耐水冲击能力和自修复机理。制备的双层超疏水涂层具有良好的超疏水性能和自修复能力。涂层静态水接触角达到156°±1.8°,经过30个机械磨损循环后,表层被彻底破坏露出底层,此时涂层接触角为125°±1°,通过在130 ℃环境下加热1 h,涂层的接触角达到157°±1.6°,恢复超疏水能力;同时,所制备涂层拥有优异的耐酸性和自清洁能力,并具有碱性破坏以及水冲击破坏后的自修复能力。自相似双层结构的构建使超疏水涂层拥有自修复能力,有效提高了超疏水涂层的耐磨能力、耐腐蚀能力和耐水冲击能力。

自修复;超疏水;复合涂层;自相似;双层结构;环氧树脂

水的接触角大于150°、滑动角小于10°的表面被称为超疏水表面[1]。受鸟类的羽毛[2]、荷叶[3]和水黾的腿[4]的启发,人们发现制备超疏水表面的两个主要因素:一是利用低表面能物质修饰粗糙表面[5],二是在疏水表面构建粗糙结构[6]。因此,研究人员通过化学气相沉积、静电纺丝、光刻、复制和自组装等方法,已经制造出各种人造的超疏水表面[7-9]。这些表面在防水、自清洁、防污、防雾、防腐、油水分离等方面,具有巨大的应用潜力[10-13]。然而,由于所制备的超疏水表面,其粗糙的表面形态容易被机械磨损、与基材的粘附力弱以及对恶劣条件的抵抗力差等原因,导致人造超疏水表面极易受到破坏,严重影响了超疏水材料的广泛应用。

通过对荷叶的研究,学者们发现荷叶会通过再生蜡层来修复受损部位,使其恢复超疏水性[14]。自修复超疏水的出现为进一步提高超疏水表面的长期耐久性提供了一种新的方法。通过将自修复与超疏水结合起来,可以在涂层被破坏后通过对超疏水性能的恢复,延长超疏水涂层的寿命[1]。到目前为止,超疏水表面的自修复方法可以总结为两大类:一类是通过促进超疏水材料中低表面能物质的迁移[15],使低表面能物质移动到受损区域来再生超疏水性;另一类是通过可逆共价和非共价键相互作用实现的[16],这些相互作用能够修复受损的超疏水表面结构或形状。Jiang等[17]在不同基材上喷涂结合了POSS改性的纳米SiO2粒子的聚硅氧烷乳液,制造了坚固的自修复超疏水表面,在经过O2等离子处理后失去超疏水性,仅通过高温加热即可恢复涂层的超疏水性。Zhang等[18]通过沸水处理和PDA @ HDTMS纳米胶囊沉积,制备出对铝合金具有优异自修复性能的超疏水表面。然而目前对于超疏水自修复的研究主要集中在O2等离子破坏后的自修复[17-18],关于机械破坏后超疏水涂层的自修复研究相对较少,其工业化应用十分有限,同时制造方法通常复杂、昂贵且耗时。因此,开发出一种工艺流程简单、经济效益高、能够实现机械破坏后自修复的超疏水涂层很有必要。

本文通过将环氧树脂(EP)、硅酮胶与纳米SiO2(nano-SiO2)物理混溶,基于疏水nano-SiO2颗粒低表面能的特性,制得具有自修复功能的自相似双层超疏水涂层。其自修复功能主要体现在当表层nano- SiO2层磨损完毕失去超疏水性后,通过加热使底层EP/硅酮胶/nano-SiO2涂层内部的低表面能物质硅酮胶/nano-SiO2快速迁移到涂层表面,使底层与表层nano-SiO2层具有相似的疏水成分与结构,恢复其超疏水性。双层超疏水涂层的优势在于表层在初始提供超疏水性能的同时能够起到保护底层不被破坏的作用,而底层作为粘接剂将表层固定在载玻片上来提高表层的机械稳定性,同时能够在表层破坏失去超疏水性后通过加热拥有超疏水性。单层超疏水结构极易被破坏,而通过构建双层结构,可以增加超疏水涂层的使用寿命。

1 试验

1.1 试剂及器材

试验试剂包括:具有疏水性的nano-SiO2(R972),德国Evonik Degussa公司;环氧树脂(E-51)及固化剂(T-31),山东优索化工科技有限公司;中性硅酮结构胶,鹤山市宏华实业有限公司;无水乙醇,分析纯,重庆川东化工(集团)有限公司;载玻片,盐城市飞舟玻塑有限公司;去离子水,自制。

试验仪器包括:磁力加热搅拌器(CJJ78-1),上海梅香仪器有限公司;超声波清洗槽(DY-10-400DT),重庆东悦仪器有限公司;电子天平(JM-B3002),诸暨市超泽衡器设备有限公司;恒温烘箱(DHG-90762),上海精宏实验设备有限公司;接触角测量仪(JC2000C1),上海中晨数字技术设备有限公司。

1.2 超疏水复合涂层的制备

将环氧树脂及其固化剂((环氧树脂)∶(固化剂)=4∶1)加入至无水乙醇中,室温下经磁力搅拌20 min,超声分散15 min,使环氧树脂充分分散在无水乙醇中;再向其加入中性硅酮胶,磁力搅拌30 min;然后加入nano-SiO2((中性硅酮胶)∶(nano-SiO2)=∶),经磁力搅拌10 min,超声分散10 min充分混溶,得到底层溶液A。将nano-SiO2加入至无水乙醇中,经磁力搅拌10 min,超声分散10 min充分混溶,得到表层溶液B。使用浸涂法在载玻片上均匀涂覆溶液A,常温固化后,再将载玻片浸入溶液B中,待无水乙醇自然挥发后即制得具有自修复性能的分层超疏水涂层。

1.3 超疏水涂层的性能测试

采用接触角测量仪测量样品水接触角,在样品不同位置测量5次,取平均值作为测量值。对样品喷金处理后,利用扫描电子显微镜(S5200,日本Hitachi公司)观察样品表面形貌。采用傅里叶变换红外光谱仪(IR-960,天津瑞岸科技有限公司)检测样品表面化学成分。将样品放置在50 g砝码下,在1500目砂纸上以4~5 mm/s匀速拖动,以每滑动10 cm为一个周期,测试样品水接触角的变化。将样品分别置于不同pH值的溶液中,每小时测试样品水接触角的变化。将沙尘均匀地放在倾斜的涂层表面,然后将水滴滴在样品表面,以模拟清洁模型。利用自制水滴装置模拟雨水冲击对涂层的影响。

2 结果与讨论

2.1 分层结构

图1显示了自相似超疏水涂层分层结构的制备流程。在整个制备过程中,底层EP/硅酮胶/nano-SiO2复合涂层中的nano-SiO2主要功能是产生纳米级粗糙度和降低涂层的表面能,通过与硅酮胶中的聚二甲基硅氧烷(PDMS)充分混融,复合涂层会形成具有相互连接的微/纳米孔的分层微观结构,从而产生高度粗糙的超疏水表面。然而,仅有硅酮胶/nano-SiO2的涂层并不具备良好的机械稳定性,故此在硅酮胶/nano- SiO2涂料中通过添加EP来增强涂层的机械稳定性,复合涂层中的EP主要起到两个方面的作用:(1)良好的粘接作用,增强涂层的粘接性能,将涂层牢固地粘接在基底上;(2)保护复合涂层中的nano-SiO2,增强了涂层的耐磨能力。表层的超疏水能力是由于nano-SiO2在无水乙醇中充分分散后,通过浸涂在底层EP/硅酮胶/nano-SiO2复合涂层表面,均匀地形成了大量的微/纳米乳凸和孔隙,同时EP/硅酮胶/nano- SiO2复合涂层优异的粘接性能,可以将表层牢固地粘接在表面,从而增强表面的机械稳定性。基于此,即制备了具有自相似双层结构的复合超疏水涂层。

2.2 表面形貌分析

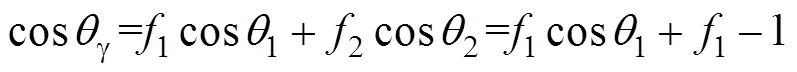

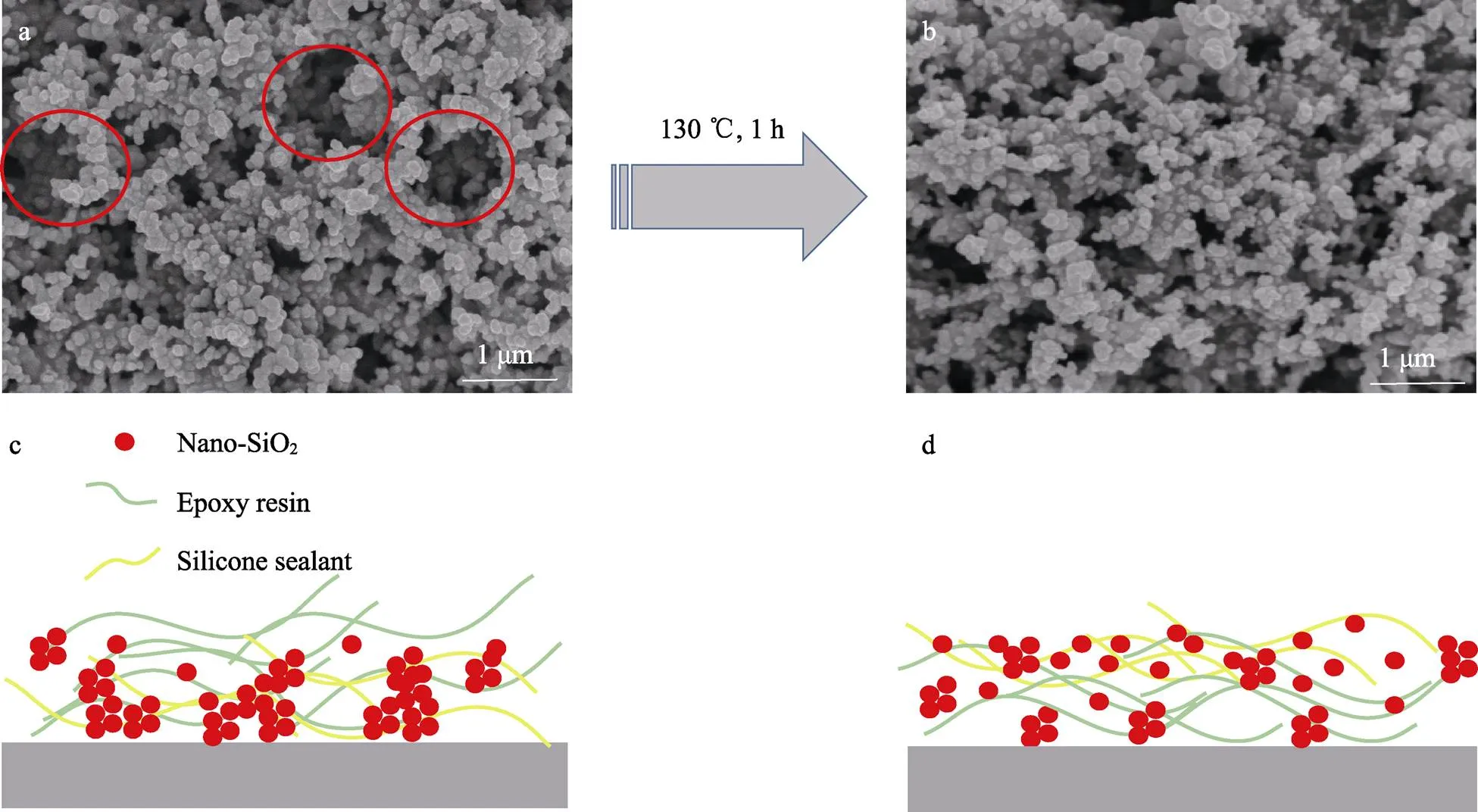

利用扫描电子显微镜观察制备的超疏水涂层各层的表面形貌结构。在图2a1中可以观察到具有多尺度结构连续致密的nano-SiO2层,在高放大倍数SEM图像中(图2a2),可以看到许多微/纳米乳凸呈网状结构均匀排列,并在其内部观察到了多孔结构(孔径为15~80 nm),这是由于nano-SiO2颗粒的聚集所致。在经过多次机械磨损后,表层nano-SiO2层损坏,露出底层EP/硅酮胶/nano-SiO2复合层,从图2b中观察到底层形貌呈稀疏大孔径结构(孔径为40~180 nm),这是由于作为骨架结构的EP的胶结性能极好,将周围分散的nano-SiO2团聚成大团簇,导致nano-SiO2分散不均匀。图2c为表层破坏后底层EP/硅酮胶/nano- SiO2复合涂层经过130 ℃加热1 h后的SEM图,可以观察到类似图2b中的大孔径孔隙消失,大量微/纳米尺度的乳凸和孔隙形成(孔径为30~100 nm),这是因为大量团聚的nano-SiO2迁移分散所致。根据Cassie- Baxter模型方程式进一步计算分析[19-20],见式1。

式中:θγ为涂层的表观接触角;和分别为固-液和气-液接触角;和分别为固-液、气-液接触面占复合接触面的比例()。经测试,表层破坏后,EP/硅酮胶/nano-SiO2复合涂层未加热和加热后的接触角(CA)分别为125°±1°和157°±1.2°,经计算,气-液接触面占复合接触面的比例()分别为58.37%和88.37%。这表明表层破坏后,加热EP/硅酮胶/nano-SiO2复合涂层表面的微/纳米级凸起和孔隙增加(表1)。

图2 nano-SiO2(a)、表层破坏后加热前(b)后(c)ep/硅酮胶/nano-SiO2的SEM图

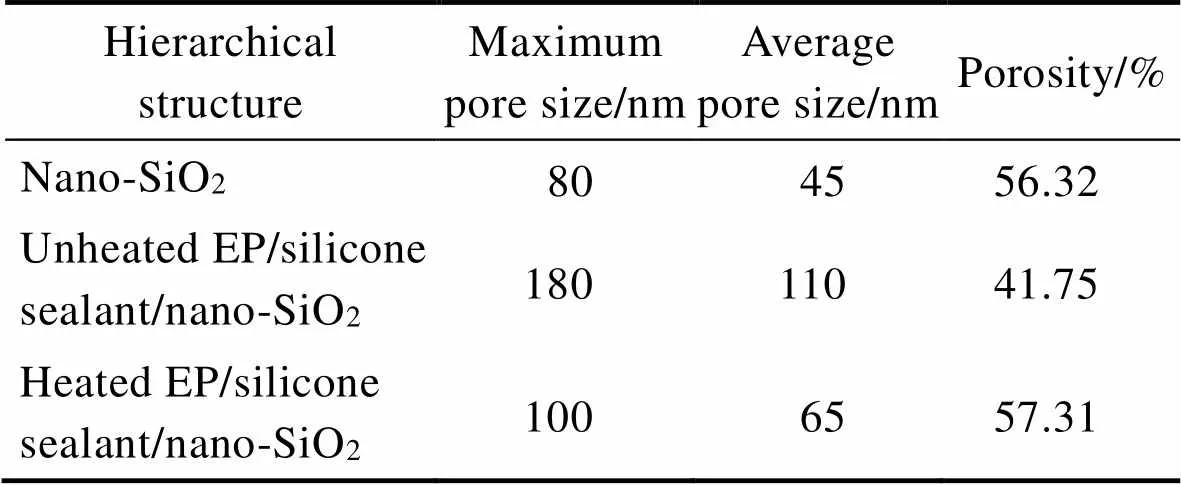

2.3 红外光谱分析

红外光谱测试结果如图3所示。在3400 cm‒1附近的吸收峰是—OH的振动吸收峰,这表明样品可能吸收了空气中的水分[21]。在860 cm‒1附近的吸收峰是Si—CH3中的—CH3对称拉伸振动[22]。3种曲线都在1080 cm‒1和750 cm‒1附近出现Si—O—Si的伸缩振动峰,说明复合涂层以Si—O—Si为主链结构。对比b、c曲线能够发现,c曲线的Si—O—Si吸收峰强度更强,说明经过高温加热,更多的SiO2分散,生成了更多的Si—O—Si键。另外,b、c曲线出现了1450 cm‒1附近的峰,这些峰属于EP主链中环芳的骨架振动[23]。

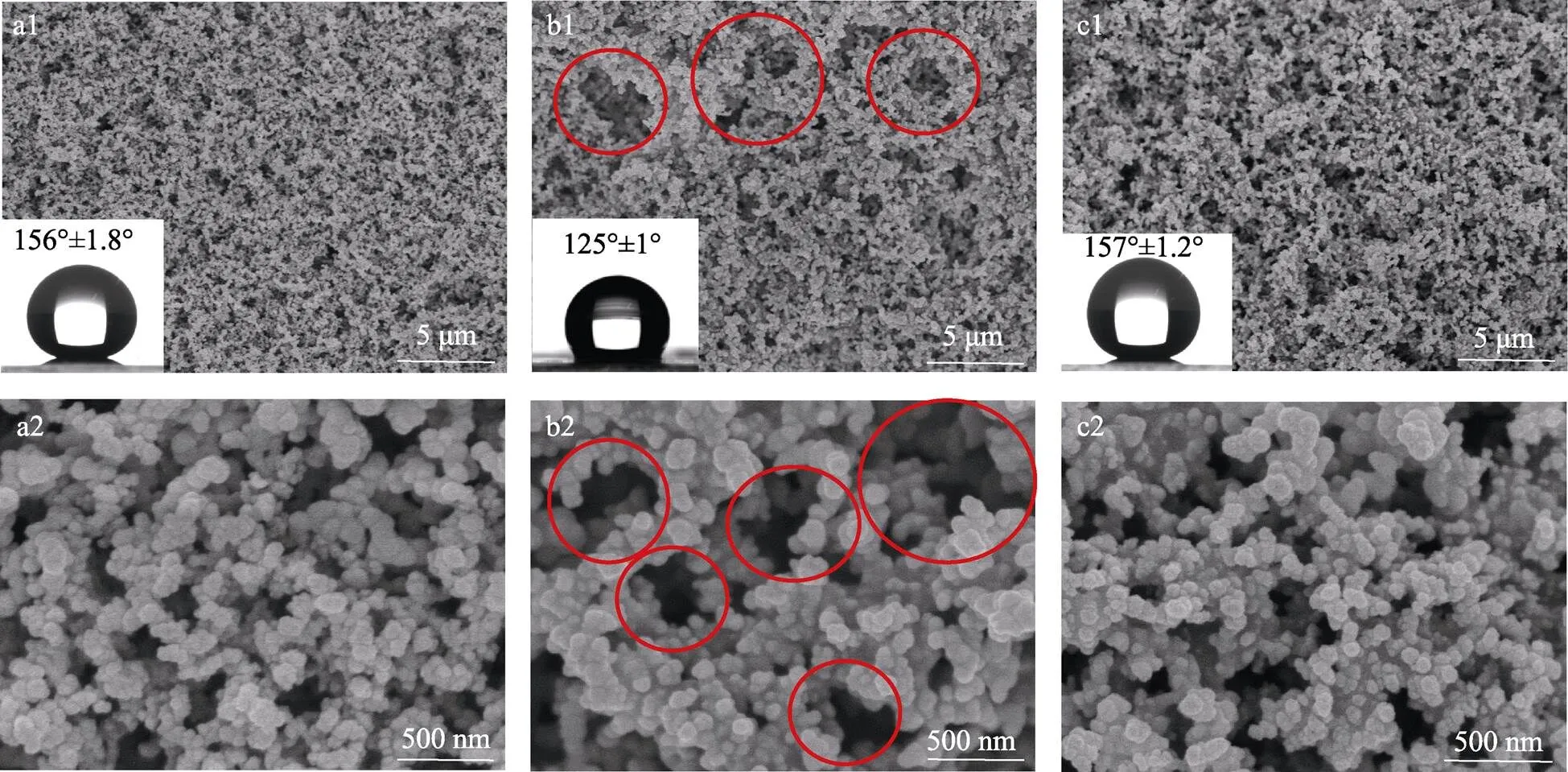

表1 nano-SiO2、表层破坏后加热前后ep/硅酮胶/ nano-SiO2复合涂层的孔隙大小

Tab.1 Pore size of nano-SiO2, unheated EP/silicone sealant/nano-SiO2 after the surface layer is destroyed and EP/silicone sealant/nano-SiO2 heated after the surface layer is destroyed

图3 nano-SiO2、表层破坏后加热前后ep/硅酮胶/nano-SiO2的红外光谱图

2.4 润湿性分析

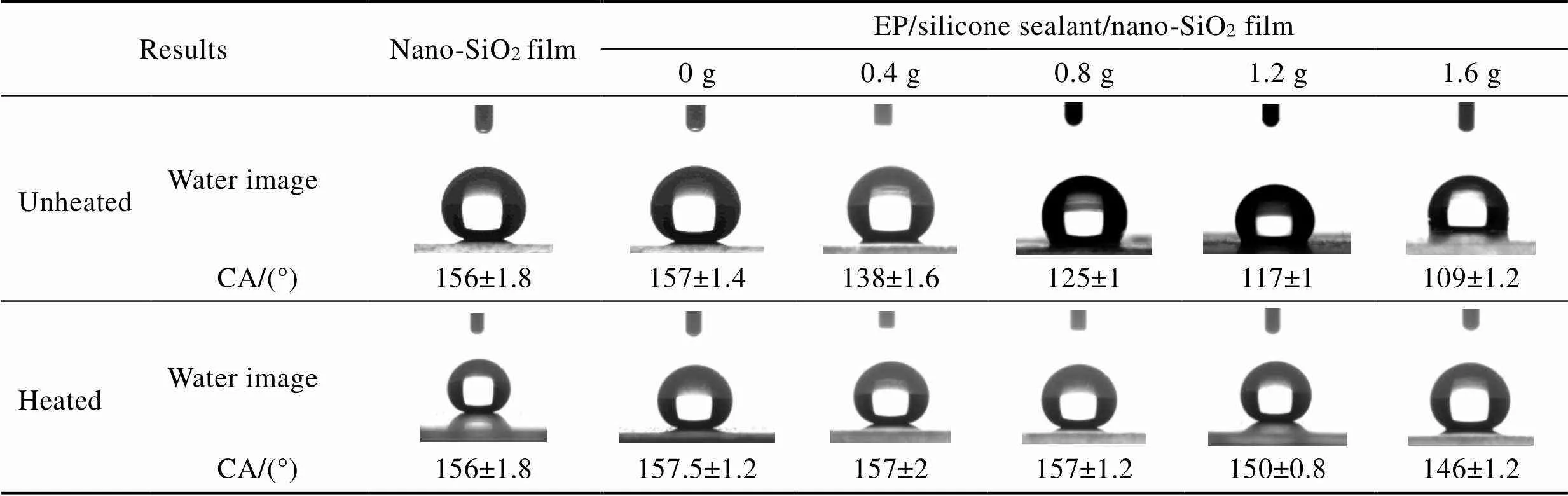

超疏水表面的润湿性由表面组成以及微观结构决定。从表2中可以看出,表层nano-SiO2层在室温下固化后的CA达到156°±1.8°,经过130 ℃高温加热后,CA仍为156°±1.8°,这是因为nano-SiO2涂层中许多微/纳米乳凸呈网状结构均匀排列,130 ℃高温对其没有影响。对于底层复合涂层,EP添加量对涂层的影响如图4a所示,当EP添加量为0 g时,室温固化后,CA达到157°±1.4°,经130 ℃高温加热后,ca达到157.5°±1.2°,仅提高0.5°,这是由于无EP的混合涂层即使不经过高温加热,作为低表面能物质的硅酮胶/nano-SiO2也能够充分分散,大量表面微观粗糙结构能够形成(图4b)。当加入0.8 g EP后,室温固化后涂层的CA明显下降,仅达到125°±1°,经过130 ℃高温加热后,涂层的CA达到157°±1.2°,这是因为作为粘接介质的EP的加入导致部分nano- SiO2在室温下发生团聚(图4c),阻碍了低表面能物质的迁移,而通过高温加热可以提高迁移速度;随着EP添加量的增加,表层破坏后EP/硅酮胶/nano-SiO2复合涂层室温下固化的CA进一步减小,并且当EP添加量超过1.2 g后,即使在130 ℃高温加热下复合涂层的CA也无法达到150°,表明过量的EP使大量的nano-SiO2发生团聚,130 ℃高温加热并不能使团聚的nano-SiO2全部迁移到涂层表面。

表2 不同环氧树脂添加量对涂层水接触角的影响

Tab.2 Influnce of different amounts of epoxy resin on the water contact angle of the coating

图4 EP添加量对EP/硅酮胶/nano-SiO2复合涂层接触角的影响(a),室温固化下硅酮胶/nano-SiO2(b)和表层破坏后ep/硅酮胶/nano-SiO2(c)的SEM图

2.5 机械稳定性

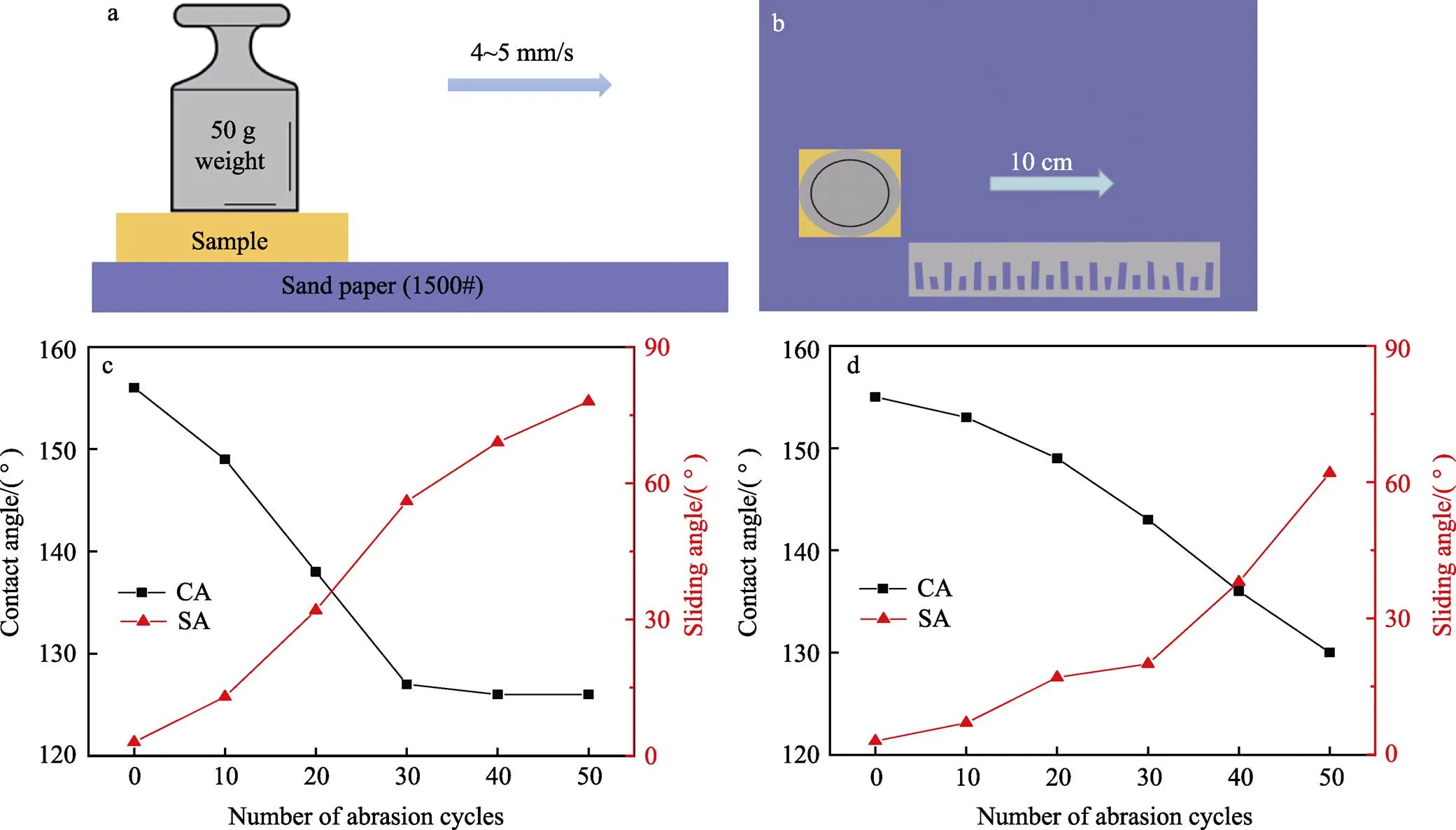

目前,机械稳定性是阻碍人造超疏水表面发展的主要障碍[24]。对于大多数超疏水性表面,机械稳定性的缺乏主要取决于两个问题:微/纳米结构的破坏或低表面能材料的不稳定性[25]。相比于单层超疏水涂层,自相似双层涂层具有更好的机械稳定性,通过构造双层超疏水涂层来提高机械稳定性,为超疏水涂层的实际应用提供了有效方法。在本文中,进行了如图5a所示的砂纸磨损测试,以进一步验证所制备涂层的机械稳定性。将拥有双层超疏水结构的载玻片置于50 g砝码下,并在1500目砂纸上匀速拖动,以每滑动10 cm为一个周期(图5b)。由图5c可知,表层nano-SiO2涂层在经过10个磨损周期后,CA仍能达150°±0.8°,30个磨损周期后,CA维持在125°±1°,此时表层nano-SiO2涂层被完全磨损,露出底层EP/硅酮胶/SiO2复合涂层。随后,将露出的底层EP/硅酮胶/nano-SiO2复合涂层在130 ℃高温下加热1 h后,EP/硅酮胶/ nano-SiO2复合涂层的CA从125°±1°变成了157°±1.2°,表明涂层恢复了超疏水能力。为了研究表层破坏后加热EP/硅酮胶/nano-SiO2复合涂层的机械稳定性,采用相同的方式对其进行磨损试验。由图5d可知,底层超疏水涂层在经过20个磨损周期后,其CA仍能达到150°±1°,并且在经过50次磨损周期后,ca仍能达到130°±1.3°。对比两层超疏水涂层的滑动角(SA)发现,EP/硅酮胶/nano-SiO2复合涂层的SA比表层SiO2层的SA小,即在更平缓的情况下,EP/硅酮胶/nano-SiO2复合涂层的自清洁能力优于表层SiO2层。同时发现EP/硅酮胶/nano-SiO2复合涂层随着磨损周期的增加,CA的下降更平缓,主要原因在于底层EP/硅酮胶/SiO2复合涂层中的环氧树脂增强了涂层的粘附能力,很好地保护了其中的nano- SiO2。而表层nano-SiO2的机械稳定性主要来源于底层EP/硅酮胶/nano-SiO2复合涂层的优异粘附性,因此其机械稳定性相对较弱。

图5 摩擦磨损试验示意图(a—b),nano-SiO2(c)、表层破坏后加热ep/硅酮胶/nano-SiO2复合涂层(d)的接触角和滑动角与磨损周期的关系

2.6 化学稳定性

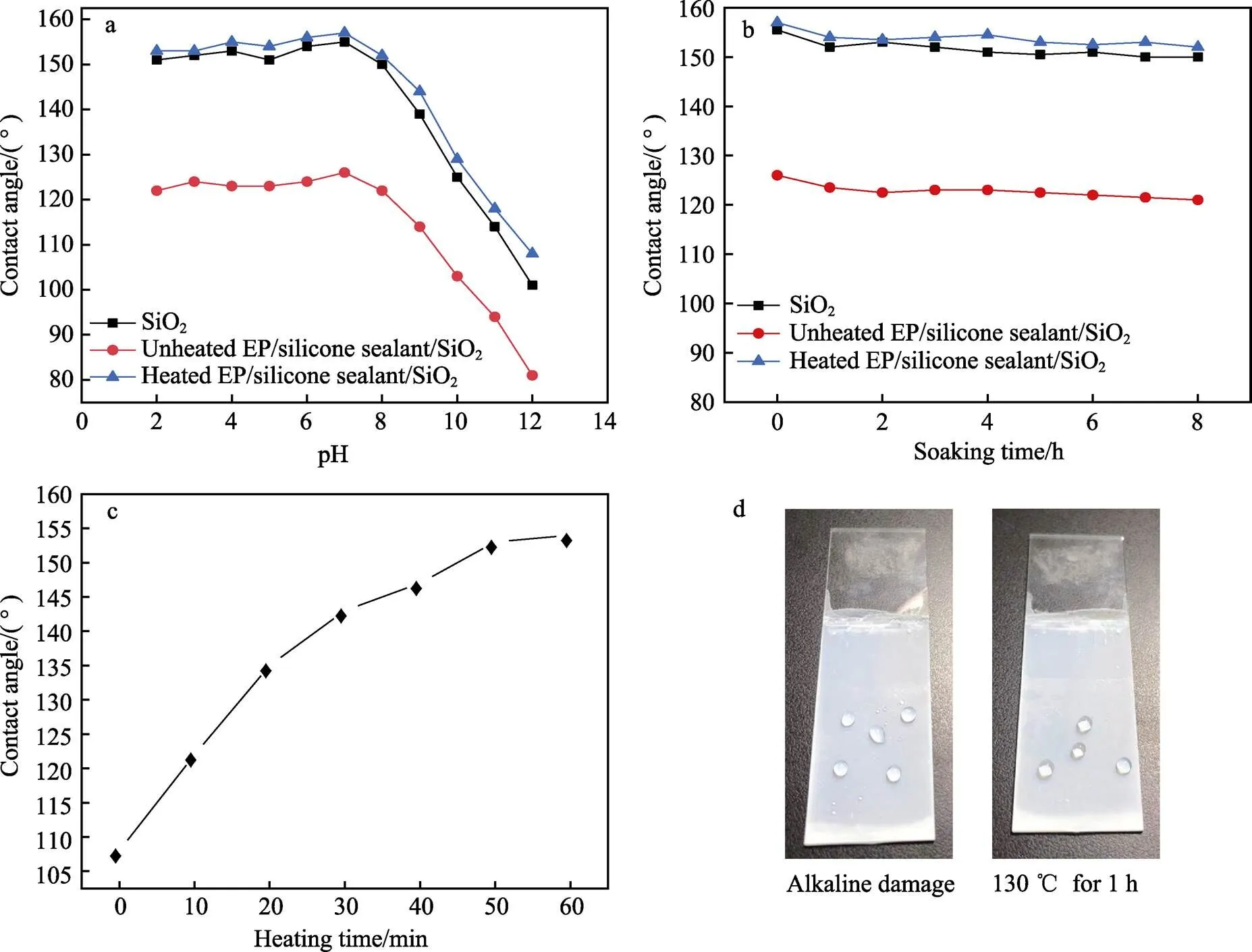

为了进一步探索所制备表面的化学稳定性,配制了不同pH值的溶液模拟酸碱环境。将表层nano-SiO2层、表层破坏后未加热EP/硅酮胶/nano-SiO2复合涂层和表层破坏后加热EP/硅酮胶/nano-SiO2复合涂层,分别浸入pH值为2~12的溶液中1 h。如图6a所示,随着pH值从2升高到6,表层SiO2层的CA从151°±1.2°升高到154°±1.2°,表层破坏后未加热EP/硅酮胶/nano-SiO2复合涂层的CA从122°±1.4°升高到124°±1.6°,表层破坏后加热EP/硅酮胶/nano-SiO2复合涂层的CA从153°±1.6°升高到156°±1°。其原因可以解释为涂层表面粗糙度较高,微/纳米粗糙结构导致涂层表面形成气膜[26],阻碍了溶液与涂层表面的接触。将所制备涂层置于pH=2的溶液中进一步验证其耐酸性,如图6b所示,表层nano-SiO2层、表层破坏后未加热EP/硅酮胶/nano-SiO2复合涂层和表层破坏后加热EP/硅酮胶/nano-SiO2复合涂层,在pH=2的溶液中浸泡8 h后,CA分别为150°±1°、121°±1.4°、152°±1.2°,这表明所制备涂层具有良好的耐酸能力。在所得结果中,pH=7时,CA达到最大。而在碱性环境中,3种状态下涂层的CA都快速下降,随着pH值从8升高到12,3种状态下涂层的CA分别下降到101°±1.6°、81°±1.4°、108°±1.6°。但是,被碱性溶液破坏的双层结构超疏水涂层失去超疏水性后,经过130 ℃加热,涂层的超疏水性能够得到恢复(图6d),其CA与加热时间的关系如图6c所示。其原因可以解释为碱性溶液与涂层表面的化学反应,导致涂层表面的低表面能物质发生分解,而通过加热后,涂层内部的低表面能物质能够迁移到表面,修复被破坏的部位。这表明所制备的双层超疏水涂层拥有在碱性环境下破坏后的自修复能力。

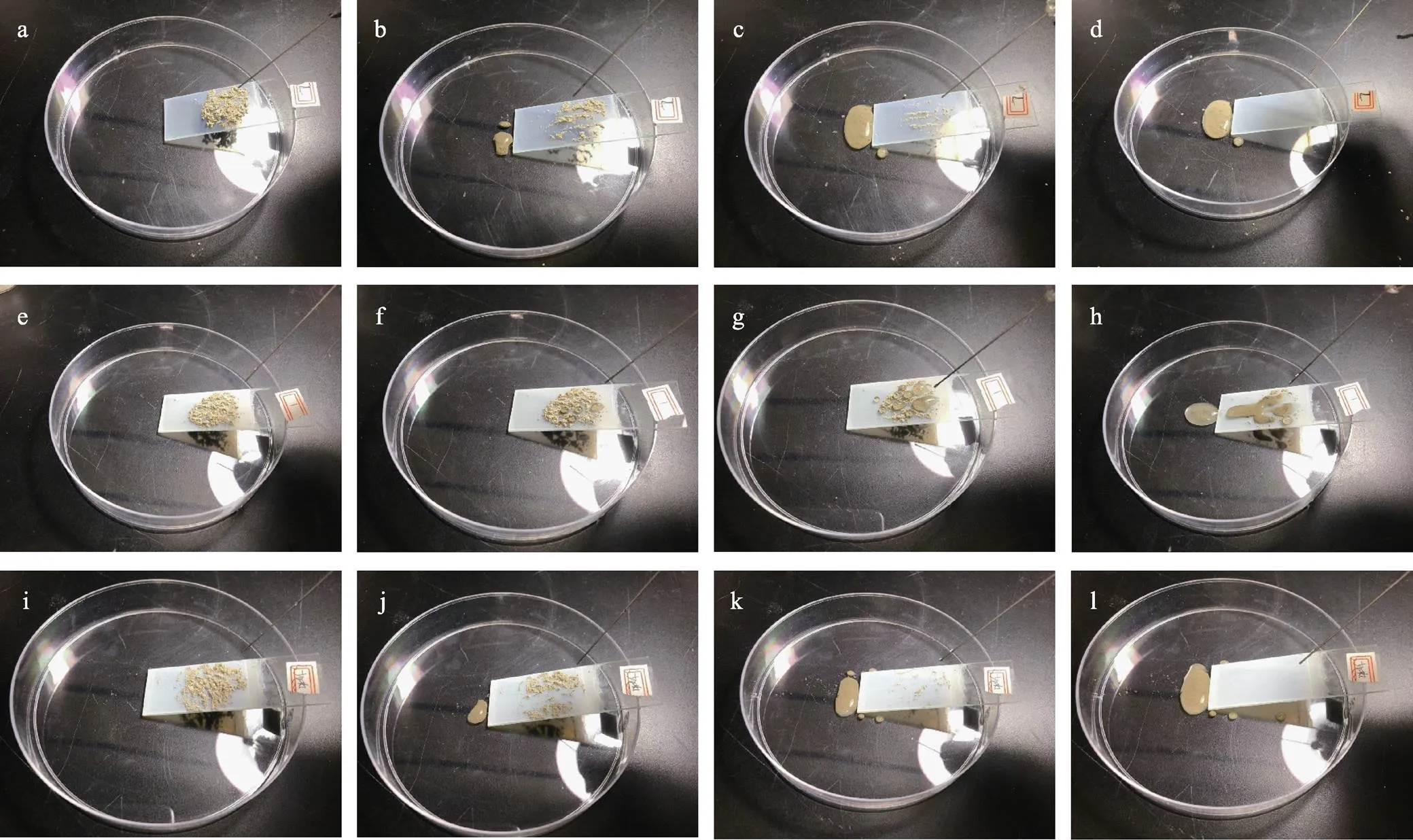

2.7 自清洁性能

自清洁是超疏水表面重要的实际应用。图7a—d所示,将沙尘置于倾斜的nano-SiO2层表面,沙尘很容易被针管喷出的水滴通过滚动作用带走,并且表面没有残留水痕。而从图7e—h中可以看到,当沙尘置于表层破坏后未加热EP/硅酮胶/nano-SiO2复合涂层表面时,沙尘不仅不能被水滴的滚动作用带走,而且因为水滴的粘附使沙尘更加牢固地粘在玻璃表面,这表明表层破坏后未加热EP/硅酮胶/SiO2复合涂层没有超疏水自清洁功能。表层破坏后,对EP/硅酮胶/nano-SiO2复合涂层进行加热,而后测试其自清洁能力(图7i—l),发现表面沙尘能够轻易地被水滴的滚动作用带走,这说明经过加热,表层破坏后的EP/硅酮胶/nano-SiO2复合涂层具有超疏水自清洁能力。

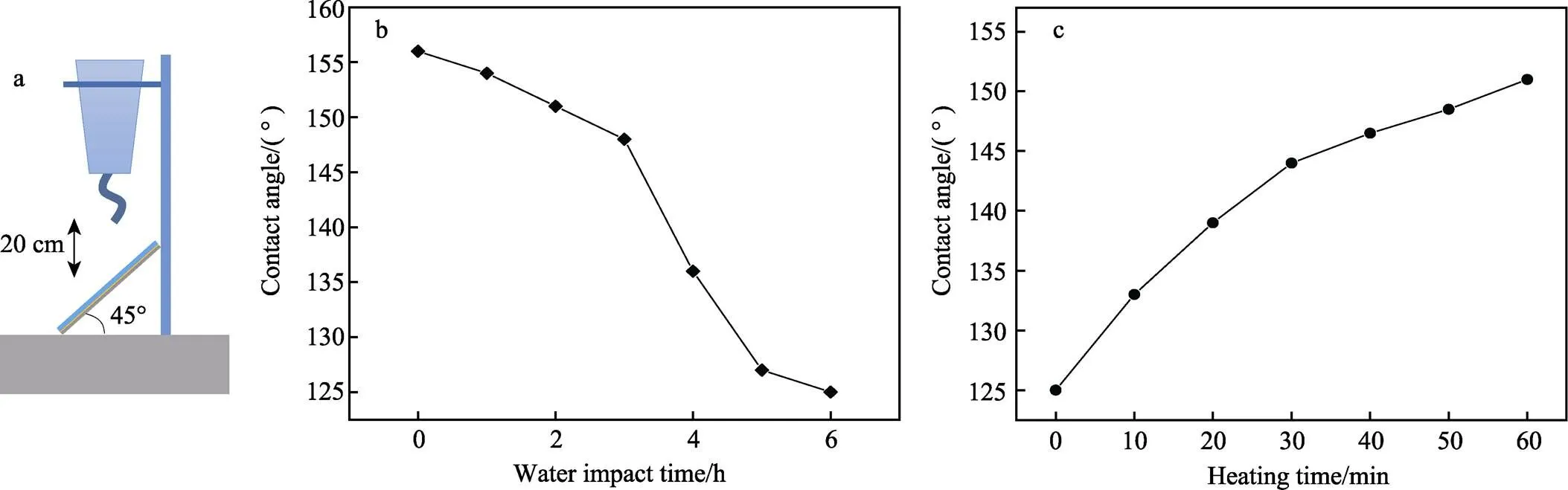

2.8 耐水冲击性能

如图8a所示,通过自制的水冲击装置模拟雨水冲击对所制备超疏水涂层的影响,将浸涂有超疏水双层结构的载玻片以45°倾斜放置,水流速度设置为50 μL/s,使水滴从距离涂层20 cm高处坠落冲击涂层。通过记录每小时涂层CA的变化(图8b),发现所制备的涂层在水冲击下CA最初呈现缓慢下降的趋势,3 h后CA缓慢降到148°±1.4°,表明表层nano-SiO2层在持续的水冲击作用下逐渐被破坏;此后CA快速下降,经过5 h的水冲击后,CA下降到127°±0.8°;随着水冲击时间进一步增加,6 h后,CA下降到125°±1°,表明此时表层nano-SiO2层完全被水冲击破坏而露出底层EP/硅酮胶/nano-SiO2复合涂层。图8c显示出经过水冲击破坏后失去表层nano-SiO2层的涂层在130 ℃烘箱内加热后涂层CA的变化,经过1 h高温加热后,被水冲击破坏的涂层的CA逐渐恢复到151°±1.6°。其原因可以解释为当表层nano-SiO2层被水冲击破坏后,经过高温加热可使底层EP/硅酮胶/nano-SiO2复合涂层内部的低表面能物质快速迁移到涂层表面,使涂层恢复超疏水性能。这表明所制备的双层超疏水涂层拥有在水冲击破坏后的自修复能力。

图6 不同pH值下接触角的变化(a),pH=2环境下接触角随浸泡时间的变化(b),被碱性溶液破坏后接触角恢复与加热时间的关系(c),加热恢复前后对比(d)

图7 nano-SiO2(a—d),表层破坏后加热前(e—h)后(i—l)ep/硅酮胶/nano-SiO2复合涂层的自清洁效应

图8 水冲击装置图(a),水冲击时间对涂层接触角的影响(b),水冲击破坏后接触角恢复与加热时间的关系(c)

2.9 自修复研究及其机理

文中具有自相似双层结构的复合超疏水涂层的自修复原理包括两个方面:(1)自相似结构的形成。具有超疏水性的nano-SiO2提供的低表面能和粗糙结构是双层超疏水涂层最初超疏水性的来源,当表层磨损完毕失去超疏水性后,底层EP/硅酮胶/nano-SiO2复合涂层通过加热使nano-SiO2迁移到涂层上层,在涂层表面提供大量微/纳米尺度的乳凸和孔隙(图9b),形成与表层nano-SiO2层相似的微观结构。(2)低表面能物质在涂层内部的迁移。从图9a中可以看到,表层被破坏后未加热的EP/硅酮胶/nano-SiO2复合涂层中大孔径孔隙较多,这是由于环氧树脂的加入使nano-SiO2发生团聚,延缓了低表面能物质自发地迁移到表面的过程(图9c),而经过高温加热,可以提高低表面能物质硅酮胶/nano-SiO2从涂层内部迁移到表面的速度(图9d),使涂层恢复超疏水性能。

图9 超疏水涂层自修复的SEM图(a—b)、示意图(c—d)

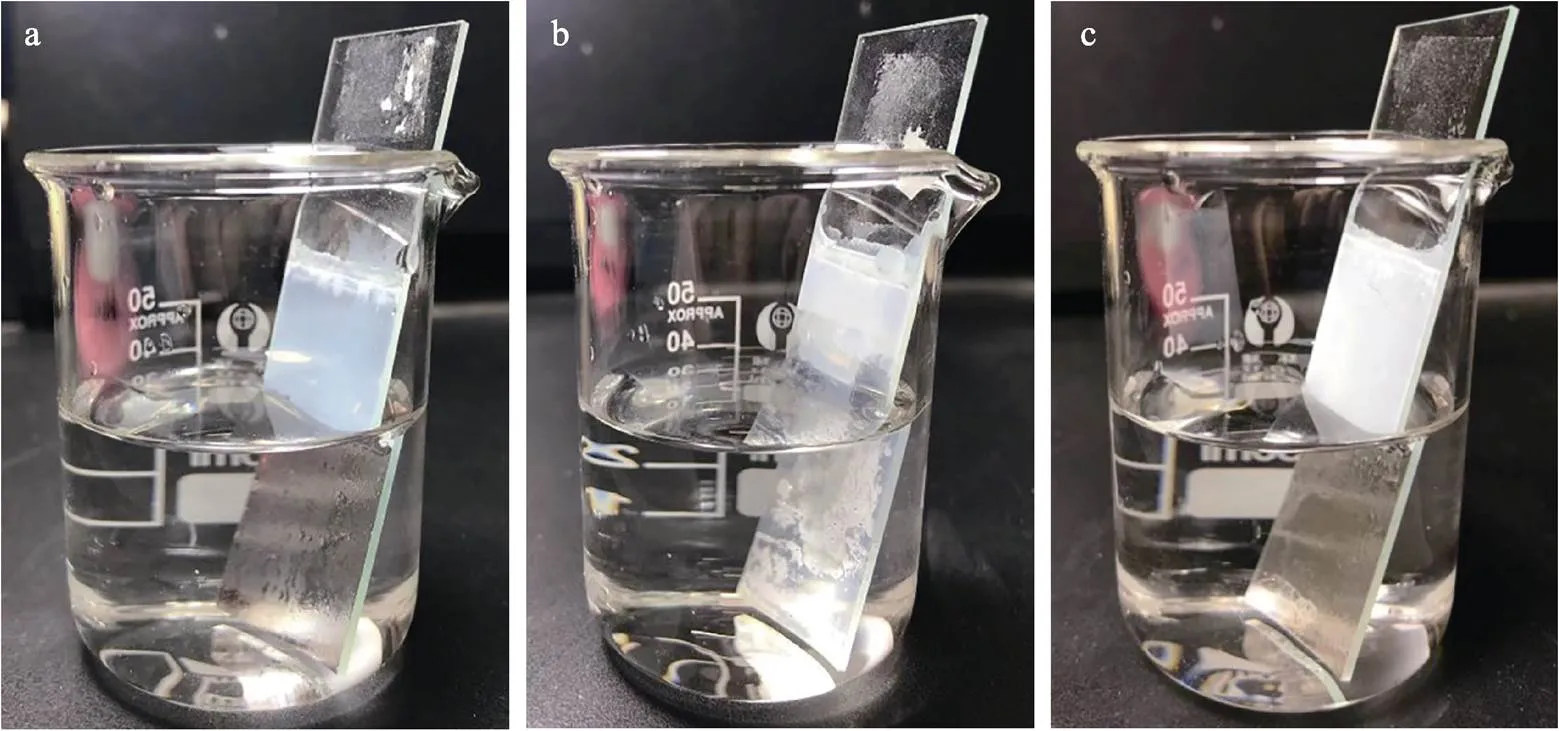

其自修复原理还可以利用银镜现象[27]反映。如图10所示,相对于表层破坏后未加热EP/硅酮胶/nano- SiO2复合涂层(图10b),表层nano-SiO2层(图10a)和表层破坏后加热EP/硅酮胶/nano-SiO2复合涂层表面(图10c)出现了明显的银镜现象。这是由于表层nano-SiO2层和表层破坏后加热EP/硅酮胶/nano-SiO2复合涂层表面存在大量微/纳米尺度的乳凸和孔隙,表面与水之间存在空气层,故当光线经过反射后即会出现上述现象。而表层破坏后未加热EP/硅酮胶/nano- SiO2复合涂层,由于涂层表面大孔径孔隙较多,微/纳米尺度的乳凸和孔隙较少,导致水浸入涂层内部,表面与水之间不能形成空气层,故没有银镜现象。

图10 nano-SiO2(a)、表层破坏后加热前(b)后(c)ep/硅酮胶/nano-SiO2的银镜现象

3 结论

1)自相似双层结构拥有机械破坏后的自修复能力,在表层nano-SiO2层磨损完毕后,仅通过加热即可使底层EP/硅酮胶/nano-SiO2复合涂层具有超疏水性,使涂层仍能达到超疏水要求。

2)双层涂层具有良好的耐酸性,被碱性溶液破坏而失去超疏水性后,通过130 ℃加热即可恢复超疏水性。

3)双层涂层拥有优异的自清洁能力,可以利用水滴的滚动作用将载玻片表面的沙尘带走,从而实现自清洁。

4)双层涂层具有良好的耐水冲击能力,水冲击破坏后,能够通过130 ℃加热来恢复其超疏水性。

5)自相似双层结构的构建有利于涂层破坏后的自修复以及提高机械稳定性,可进一步探究其与温度的关系、耐紫外性、耐候性等,从而有望在工业领域实际运用。

[1] 乔燕芳, 王利强, 刘晓伟. 自修复超疏水多功能协同作用涂层研究进展[J]. 涂料工业, 2018, 48(11): 79-87.

QIAO Yan-fang, WANG Li-qiang, LIU Xiao-wei. Research Progress in Self-Healing Superhydrophobic Multifunctional Synergistic Coatings[J]. Paint & Coatings Industry, 2018, 48(11): 79-87.

[2] BORMASHENKO E, BORMASHENKO Y, STEIN T, et al. Why do Pigeon Feathers Repel Water? Hydrophobicity of Pennae, Cassie-Baxter Wetting Hypothesis and Cassie- Wenzel Capillarity-Induced Wetting Transition[J]. Journal of Colloid and Interface Science, 2007, 311(1): 212-216.

[3] GUO Zhi-guang, LIU Wei-min. Biomimic from the Superhydrophobic Plant Leaves in Nature: Binary Structure and Unitary Structure[J]. Plant Science, 2007, 172(6): 1103-1112.

[4] YIN W, ZHENG Y L, LU H Y, et al. Three-Dimensional Topographies of Water Surface Dimples Formed by Superhydrophobic Water Strider Legs[J]. Applied Physics Letters, 2016, 109(16): 163701.

[5] SUN Zheng-guang, LIU Bo, HUANG Shi-qiang, et al. Facile Fabrication of Superhydrophobic Coating Based on Polysiloxane Emulsion[J]. Progress in Organic Coatings, 2017, 102: 131-137.

[6] ZHAO Wei, ZHANG Xiang, TIAN Chun-lai, et al. Analysis of Wetting Characteristics on Microstructured Hydrophobic Surfaces for the Passive Containment CoolingSystem[J]. Science and Technology of Nuclear Installations, 2015, 2015: 652731.

[7] FENG Li-bang, CHE Yan-hui, LIU Yan-hua, et al. Fabrication of Superhydrophobic Aluminium Alloy Surface with Excellent Corrosion Resistance by a Facile and Environment-Friendly Method[J]. Applied Surface Science, 2013, 283: 367-374.

[8] ZANG Jie, YU Si-rong, ZHU Guang, et al. Fabrication of Superhydrophobic Surface on Aluminum Alloy 6061 by a Facile and Effective Anodic Oxidation Method[J]. Surface and Coatings Technology, 2019, 380: 125078.

[9] ZHANG Bin-bin, LI Yan-tao, HOU Bao-rong. One-Step Electrodeposition Fabrication of a Superhydrophobic Surface on an Aluminum Substrate with Enhanced Self- Cleaning and Anticorrosion Properties[J]. RSC Advances, 2015, 5(121): 100000-100010.

[10] ROACH P, SHIRTCLIFFE N J, NEWTON M I. Progess in Superhydrophobic Surface Development[J]. Soft Matter, 2008, 4(2): 224-240.

[11] ZHENG Shun-li, LI Cheng, FU Qi-tao, et al. Development of Stable Superhydrophobic Coatings on Aluminum Surface for Corrosion-Resistant, Self-Cleaning, and Anti-Icing Applications[J]. Materials & Design, 2016, 93: 261-270.

[12] SHANG Qian-qian, ZHOU Yong-hong. Fabrication of Transparent Superhydrophobic Porous Silica Coating for Self-Cleaning and Anti-Fogging[J]. Ceramics International, 2016, 42(7): 8706-8712.

[13] CAO Ning, YANG Bai, BARRAS A, et al. Polyurethane Sponge Functionalized with Superhydrophobic Nanodiamond Particles for Efficient Oil/Water Separation[J]. Chemical Engineering Journal, 2017, 307: 319-325.

[14] VERHO T, BOWER C, ANDREW P, et al. Mechanically Durable Superhydrophobic Surfaces[J]. Advanced Materials, 2011, 23(5): 673-678.

[15] ZHOU Hua, WANG Hong-xia, NIU Hai-tao, et al. A Waterborne Coating System for Preparing Robust, Self- Healing, Superamphiphobic Surfaces[J]. Advanced Functional Materials, 2017, 27(14): 1604261.

[16] LI Yan-mei, LI Qing, ZHANG Chu-qi, et al. Intelligent Self-Healing Superhydrophobic Modification of Cotton Fabrics via Surface-Initiated ARGET ATRP of Styrene[J]. Chemical Engineering Journal, 2017, 323: 134-142.

[17] ZHAO Run, CHEN Yu, LIU Guo-zhen, et al. Fabrication of Self-Healing Waterbased Superhydrophobic Coatings from POSS Modified Silica Nanoparticles[J]. Materials Letters, 2018, 229: 281-285.

[18] ZHANG Zhi-bin, XUE Feng-xin, BAI Wen-xia, et al. Superhydrophobic Surface on Al Alloy with Robust Durability and Excellent Self-Healing Performance[J]. Surface and Coatings Technology, 2021, 410: 126952.

[19] WANG Jian, CHEN Hong, WANG Xian, et al. Facile Method to Prepare a Transparent Superhydrophobic PET Film[J]. Applied Physics A, 2016, 122(11): 1-7.

[20] HE Zhou-kun, MA Meng, LAN Xiao-rong, et al. Fabrication of a Transparent Superamphiphobic Coating with Improved Stability[J]. Soft Matter, 2011, 7(14): 6435.

[21] 许里杰, 鲁浈浈, 周建庭. 透明超疏水SiO2/硅酮胶复合涂层的制备及性能[J]. 精细化工, 2019, 36(7): 1334-1339.

XU Li-jie, LU Zhen-zhen, ZHOU Jian-ting. Preparation and Properties of Transparent Superhydrophobic SiO2/ Silicone Sealant Composite Coatings[J]. Fine Chemicals, 2019, 36(7): 1334-1339.

[22] LI Da-wei, WANG Hui-yuan, LIU Yan, et al. Large-Scale Fabrication of Durable and Robust Super-Hydrophobic Spray Coatings with Excellent Repairable and Anti- Corrosion Performance[J]. Chemical Engineering Journal, 2019, 367: 169-179.

[23] WU Xing-hua, ZHAO Xin, HO J W C, et al. Design and Durability Study of Environmental-Friendly Room-Temperature Processable Icephobic Coatings[J]. Chemical Engineering Journal, 2019, 355: 901-909.

[24] 王晶, 史雪婷, 冯利邦, 等. 长效超疏水铜表面的构建及耐磨性和自清洁性能[J]. 材料导报, 2018, 32(24): 4314-4318.

WANG Jing, SHI Xue-ting, FENG Li-bang, et al. Construction of Long-Acting Superhydrophobic Copper Surface and Its Wear Resistance and Self-Cleaning Performance[J]. Materials Review, 2018, 32(24): 4314-4318.

[25] LI Si-qi, LIU Xiao-wei, LI Ling, et al. Drag-Reductive and Anti-Corrosive Superhydrophobic Surface Fabricated on Aluminum with Thin PDMS/SiO2Coating[J]. Materials Research Express, 2019, 6(10): 1065a8.

[26] 庄良雨, 李娟, 刘维仪, 等. 新型耐久超疏水墙面涂层的制备与性能评价[J]. 表面技术, 2021, 50(3): 239-246.

ZHUANG Liang-yu, LI Juan, LIU Wei-yi, et al. Preparation and Performance Evaluation of New Durable Superhydrophobic Wall Coatings[J]. Surface Technology, 2021, 50(3): 239-246.

[27] 韦任轩, 薛朝华. 多孔结构耐磨超疏水薄膜的制备及性能[J]. 精细化工, 2021, 38(5): 914-919.

WEI Ren-xuan, XUE Chao-hua. Preparation and Properties of Wear-Resistant Superhydrophobic Films with Porous Structure[J]. Fine Chemicals, 2021, 38(5): 914-919.

Preparation and Performance of Self-repairing Superhydrophobic Coating with Self-similar Double-layer Structure

1,1,2,1,2

(1. School of Architecture and Construction, Chongqing Jiaotong University, Chongqing 400074, China; 2. Chongqing Municipal Facilities Administration, Chongqing 400015, China)

The work aims to preparation prepare a self-repairing superhydrophobic coating with a self-similar double-layer structure.The epoxy resin, neutral silicone glue and hydrophobic nano-SiO2are mixed to prepare the coating bottom layer. Nano-SiO2is mixed with absolute ethanol to obtain the coating surface layer. A two-step dip coating method is used to prepare a self-healing function on the surface of the slide self-similar double-layer superhydrophobic coating. The microscopic morphology, molecular structure and wettability of the composite coating were characterized by scanning electron microscope, fourier transform infrared spectroscopy and contact angle measuring instrument. The mechanical stability, chemical stability and self- cleaning ability of the composite coating were investigated. The results showed that the prepared double-layer superhydrophobic coating has good superhydrophobic properties and self-repairing ability. The static water contact angle of the coating reaches 156°±1.8°. After 30 cycles of mechanical abrasion, the surface layer is completely destroyed and the bottom layer is exposed. At this time, the coating contact angle is 125°±1°. By heating at 130 ℃ for 1 h, The contact angle of the coating reaches 157°±1.6°, and the superhydrophobic ability is restored; at the same time, the prepared coating has excellent acid resistance and self-cleaning ability, and has the self-repair ability after alkaline damage and water impact damage. In conclusion,the construction of the self-similar double-layer structure enables the superhydrophobic coating to have self-repairing ability, which effectively improves the wear resistance, corrosion resistance and water impact resistance of the superhydrophobic coating.

self-healing; super-hydrophobic; composite coating; self-similar; double structure; epoxy resin

TB17;TB34

A

1001-3660(2022)02-0392-10

10.16490/j.cnki.issn.1001-3660.2022.02.040

2021-04-26;

2021-06-24

2021-04-26;

2021-06-24

重庆市技术创新与应用发展专项面上项目(cstc2019jscx-msxmX0209)

Supported by the Chongqing Special Fund for Technological Innovation and Application Development (cstc2019jscx-msxmX0209)

鲁浈浈(1985—),女,博士,教授,主要研究方向为超疏水表面制备。

LU Zhen-zhen (1985—), Female, Doctor, Professor, Research focus: preparation of superhydrophobic surface.

鲁浈浈, 唐超, 梁杨, 等. 自相似双层结构自修复超疏水涂层的制备及性能[J]. 表面技术, 2022, 51(2): 392-401.

LU Zhen-zhen, TANG Chao, LIANG Yang, et al. Preparation and Performance of Self-repairing Superhydrophobic Coating with Self-similar Double-layer Structure[J]. Surface Technology, 2022, 51(2): 392-401.