脉冲电磁场辅助平面磁粒研磨加工试验

2022-03-03杨欢陈松张磊徐进文陈燕

杨欢,陈松,张磊,徐进文,陈燕

脉冲电磁场辅助平面磁粒研磨加工试验

杨欢,陈松,张磊,徐进文,陈燕

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

在传统的平面磁粒研磨加工中添加脉冲辅助磁场,增大加工区域中磁感应强度和加工时磁感应强度动态变化,丰富磨料粒子在加工时的运动形式,使研磨轨迹复杂化,降低工件表面粗糙度,获得更好的工件表面形貌。通过分析磨料粒子在有无辅助磁场时各自的受力情况,探究辅助磁场对磨料在加工时运动状态的影响,研究脉冲辅助磁场下磨料的运动行为机理。利用Ansoft Maxwell软件对电磁铁不同形状的磁极头产生的磁场进行模拟对比,确定理论上最优的磁极头形状。同时模拟对比脉冲电流在不同时刻加工区域内磁感线的分布情况,以及恒定磁场和脉冲磁场下磨料的运动轨迹。通过试验对比无辅助磁场、恒定辅助磁场和脉冲辅助磁场下磁粒研磨加工SUS304不锈钢的表面形貌和表面粗糙度。在磁粒研磨加工中,磁性磨料分布受磁感线的影响,在脉冲辅助磁场的作用下加工区域内的磁性磨料会随磁感线的变化而做周期性的往复运动,加工时会有更为复杂的研磨轨迹。模拟3种不同形状的磁极头在加工区域产生的磁感应强度曲线,平面、圆锥面和半球面在中点处的磁感应强度峰值分别为655、636、702 mT。以SUS304不锈钢板作为试验对象,原始表面粗糙度为0.46 μm,采用半球形的电磁铁磁极头,在研磨间隙为2 mm、永磁极转速为800 r/min、进给速度为5 mm/s的试验条件下,对比电磁铁不通电、通入0.8 A直流电流、通入1 Hz,占空比50%,峰值电流0.8 A的单向脉冲电流3种辅助磁场分别对工件研磨30 min后的工件表面形貌,无辅助磁场时工件表面仍残留一些原始纹理;恒定辅助磁场下工件表面原始纹理被去除,但表面存在明显圆弧形研磨痕迹;脉冲辅助磁场下工件表面形貌更为光整、平滑。研磨后工件表面粗糙度分别降至0.28、0.13、0.06 μm。脉冲磁场辅助磁粒研磨在提高加工区域磁感应强度的同时,可使磁性磨料在加工时做周期性运动,研磨轨迹复杂化,促进了磨料的更新,相比传统磁粒研磨和恒定辅助磁场磁粒研磨工艺,脉冲磁场辅助磁粒研磨加工后的工件表面形貌更加平滑,表面粗糙度更低。

脉冲磁场;电磁;磁粒研磨;SUS304不锈钢板;表面粗糙度;表面光整加工

磁粒研磨加工技术(MAF)是一种新型的表面光整加工工艺,同时具备铁磁性和研磨性能的磁性磨料在外加磁场的作用下沿磁感线方向有序排列,形成柔性的磨粒刷,通过磨粒刷与被加工件之间的相对运动,实现对工件表面的微量磨削加工[1-4]。该技术对材料的去除属于微量切削,加工时磨料的自锐性好,研磨后的工件表面质量好,加工精度较高[5-11]。同时,该工艺由于磨粒刷形状具有高度的自适应性,因此被成功应用于平面、复杂自由曲面、管件的内外表面等研磨加工[12-15]。陈燕等[16]利用磁粒研磨加工技术对陶瓷管件的内表面进行了研磨抛光,加工120 min后陶瓷内表面粗糙度值由0.4 μm降至0.02 μm。杜兆伟等[17]针对航空发动机整体叶盘叶片表面的研磨加工问题提出,通过磁粒研磨法对其进行研磨抛光,利用六自由度机械手结合磁粒研磨工艺对整体叶盘叶片加工30 min,表面粗糙度由0.82 μm下降至0.25 μm。韩冰等[18]通过高频率振动辅助磁粒研磨对Al2O3陶瓷管内表面进行加工,相比普通磁粒研磨工艺加工效率提高了70%,表面粗糙度由平均1.1 μm降至0.03 μm。

针对平面的磁粒研磨光整加工,国内外相关专家学者也进行了很多研究工作。孙岩等[19]为了进一步提高研磨效率,提出双向复合振动辅助磁粒研磨加工TC4钛合金表面,工件表面粗糙度由原始的3.78 μm降至0.36 μm,加工时间为60 min,同时由于引入了法向振动,工件表面的残余应力也由495.2 MPa的拉应力变为205.7 MPa的压应力,获得了较好的表面质量。程淼等[20]对传统的磁粒研磨工艺装置进行了改进,提出双磁极式磁粒研磨法,解决了平面磁力研磨中压力不均匀等问题,相比传统的磁粒研磨法工件表面粗糙度下降率提高约80%。陈春增等[21]对磁粒研磨加工工艺中的永磁极结构进行了优化设计,认为在永磁极端面开深宽比为1∶1的矩形凹槽可获得最优的磁场分布,增大磁场强度梯度,有利于获得更好的表面质量。Ankur Chaurasia等[22]利用电磁法对AZ91镁铝合金进行研磨,同时讨论了添加永磁辅助装置对磨料状态和加工效果的影响,Lee等[23]通过行星运动结合二维振动辅助磁粒研磨加工,大幅优化了平面研磨轨迹,使SUS304不锈钢工件表面粗糙度降低了77.1%。

文中通过将电磁与永磁方法相结合,利用永磁体的强磁场,以及电磁场易于控制等特点,提出脉冲电磁场辅助磁粒研磨加工,辅助磁场可以与永磁体激发的磁场在加工区域处形成闭合磁路,增大加工区域磁感应强度,同时利用脉冲电流对辅助电磁场进行控制,受到脉冲磁场的影响,加工区域内的磁性磨料会在回转的同时在永磁体径向做反复运动,使研磨轨迹更复杂,丰富磨料在研磨加工时的运动形式,促进磁性磨料在加工时更新,减少加工一段时间磨料的区域凝集。

1 加工原理

1.1 脉冲磁场辅助磁粒研磨加工原理

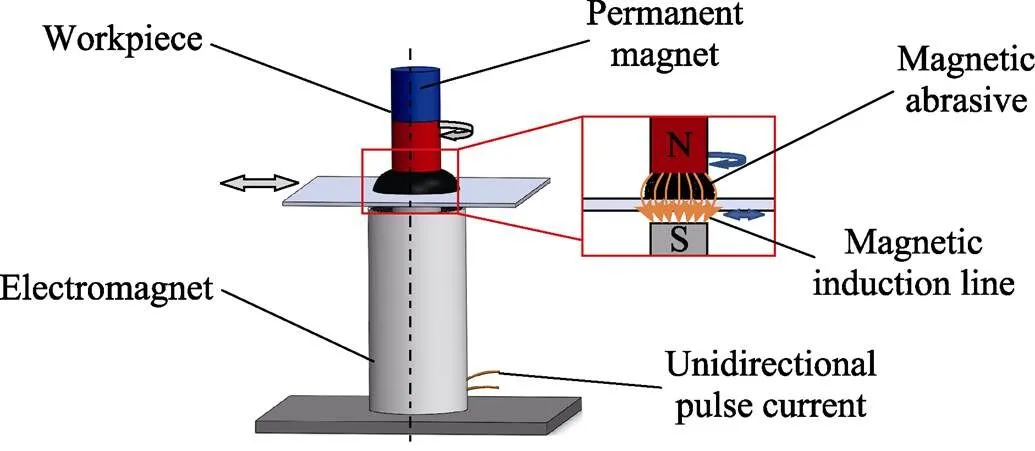

脉冲磁场辅助磁粒研磨加工原理见图1。被加工工件位于NdFeB永磁极与电磁铁之间,磁性磨料在永磁极的作用下沿磁感线方向有序排列,并跟随永磁极做回转运动,在工件下方固定有电磁铁,电磁铁铁芯的中轴线与永磁极的中轴线始终保持共线状态。工件在水平方向做往复进给运动,在电磁铁中通入低频脉冲电流,加工区域内的磁感线分布会随着脉冲电流做周期性变化,磁性磨粒由于沿磁感线方向排布也会有相应的分布状态,因此参与磨削加工的磨料会周期性地运动更新,同时研磨轨迹也会在原有的基础上做径向往复滑移,完成对工件表面的研磨加工。

图1 脉冲磁场辅助磁粒研磨加工原理

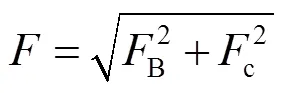

1.2 脉冲磁场下磁性磨料的受力分析

研磨时单颗磨料粒子的受力分析见图2。F、F分别为磨料在磁场中垂直磁感线切线方向和沿着磁感线切线方向的分力,合力为B。由于磨料在加工时做旋转运动,会受到一个与磁极径向方向平行的离心力c,所以最终磁性磨粒在加工时受到的总合力为B和c的矢量和,计算见式(1—4)[24]。

式中:为单颗磁性磨粒中含有铁的体积;为磁性磨粒的磁化系数;0为磁性磨粒的磁导率;为磁场强度;∂/∂、∂/∂分别为磁场强度在、方向上的变化率。

由图2可以看出,在电磁铁通电和断电时,加工区域内的磁性磨料粒子受力有所不同。如图2a所示,当电磁铁未通入电流时,永磁极产生的磁力线自然发散,呈磁开路状态,此时加工区域内的磁性磨料合力向外,在加工时外围的磁性磨料粒子对工件表面的研磨压力不足,随着加工时间的增加会逐渐飞离加工区域。如图2b所示,电磁铁通入电流时,其自身会产生一个向下的磁场,在加工区域处会与上方的永磁场形成闭合磁回路,在增大加工区域磁感应强度的同时,改变该区域内磁感线的分布情况,此时磁性磨料由于外加电磁场的存在使受力方向发生改变,加工区域内的磁性磨料呈收紧状态,与工件表面直接接触的磨料粒子相对于没有外加磁场时会产生沿回转半径方向的水平划擦。当电磁铁通入单向脉冲电流时,磨料会做往复循环运动,实现磁性磨料对工件表面的动态研磨。

图2 单颗磁性磨粒受力分析

2 电磁铁磁极头设计和模拟仿真

2.1 电磁铁磁极头形状对磁场强度的影响

陈燕等[25]研究了磁极头形状对加工区域内磁感应强度的影响,结果表明,当磁极头为25°的锥形时,加工区域的磁感应强度由矩形磁极头的1.1 T左右提高到1.6 T左右。电磁铁在加工时会改变加工区域内磁感线和磁感应强度的分布,不同形状的磁极头也会影响磁感应强度的分布情况。磁场具有尖点聚磁的特性,即在磁路中导磁体的尖点处磁感应强度往往较高。根据该特性设计了3种不同的电磁铁磁极头形状,分别为平面磁极头、圆锥面磁极头和半球面磁极头,见图3。模拟加工区域内水平方向的磁感应强度分布情况见图4,横坐标表示水平方向的测量点至磁极中心点的距离,=0处为磁极中心点;纵坐标表示磁感应强度。由图4可以看出,平面形状的磁极头在加工区域内沿径向方向的磁感应强度起伏最小。由式(1—2)可知,磁场强度的变化率会影响磨料粒子受到的磁场力B,进而影响磨料粒子的径向水平运动,不利于磨料的聚拢,加工区域内磁感线分布相对均匀分散,使得中点的磁感应强度峰值不是最强的,为655 mT;采用圆锥面的磁极头,尖点聚磁可以增大磁感应强度的变化率,但顶点两侧与上方的永磁体距离较远,磁感线难以构成闭合磁路,反而漏磁较为严重,使得磁感应强度峰值只有636 mT;半球形的磁极头既有一定的聚磁作用,会增大磁感应强度的变化率,同时由于顶点处圆滑过渡,在一定程度上可减小顶点两侧漏磁的情况,因此中点处磁感应强度峰值达到了702 mT。

图3 3种电磁铁磁极头

图4 加工区域水平方向磁感应强度分布

2.2 脉冲电流下加工区域的磁场变化

通入电磁铁的脉冲电流见图5。利用Ansoft Maxwell软件对脉冲电流位于关断脉宽和开通脉宽等2种情况下加工区域的磁感线分布进行了模拟,模拟结果见图6。通过图6a可以看出,电磁铁未通入电流时其自身不产生磁场,此时磁场由NdFeB永磁体发出,加工区域内磁感线未能闭合,沿磁感线分布的磁性磨料呈发散状态。电磁铁通入电流时磁感线的分布见图6b,通电后电磁铁自身会激发与上方永磁铁同方向的磁场,可以看到加工区域内的磁感线被收紧聚拢,因此磁性磨料也随之发生径向方向的水平滑移。当电磁铁通入单向脉冲电流产生脉冲辅助磁场时,加工区域内沿磁感线分布的磁性磨料会进行收缩—发散的往复运动,对工件表面进行更为复杂的研磨加工。

图5 1 Hz单向脉冲电流

图6 加工区域磁感线分布

2.3 脉冲辅助磁场对研磨轨迹的影响

恒定磁场和脉冲磁场下单颗磨粒的运动轨迹模拟见图7。从图7a可以看出,恒定磁场下磨料的运动轨迹较为单一,单一的研磨轨迹具有很强的规律性,研磨后工件的表面容易出现明显的纹理,且影响表面研磨的均匀性,对工件表面粗糙度有一定影响。脉冲磁场下单颗磨粒的运动轨迹见图7b,加工区域的磁场是动态变化的,磁感线与磁性磨料的分布状态也会随时间周期性变化,磨料粒子在回转和水平进给的同时还会有径向方向的水平滑移,可以看出磨料粒子的研磨轨迹变得更加复杂,有利于获得更低的表面粗糙度,研磨后的表面形貌更为均匀。

图7 单颗磨粒在研磨时的运动轨迹

3 试验条件及结果

3.1 加工装置

脉冲磁场辅助磁粒研磨加工装置见图8。将2个直线滑台平行放置,将2个控制直线滑台的步进电机并联接入同一驱动器中,可实现2个滑台的同步运动,将被加工工件固定至滑台上,跟随滑台运动,实现水平方向进给。机床主轴夹持NdFeB永磁极,磁极吸附着磁性磨料做回转运动,实现对工件表面的研磨加工。在2个直线滑台中间固定电磁铁,电磁铁内部线圈线径为0.5 mm、1000匝,其铁芯的中轴线与NdFeB永磁极的回转轴线共线,利用信号发生器激发单向低频脉冲信号电流,经功率放大器将输出电压放大至24 V供给电磁铁,调整电流方向使电磁铁产生的脉冲磁场与上方永磁场同向。通过可编程控制器控制步进电机带动丝杠滑台往复进给。

图8 脉冲磁场辅助磁粒研磨加工装置

3.2 试验条件及过程

试验通过设置3种电磁铁的通电情况,对比电磁铁不激发磁场、激发恒定磁场以及激发单向脉冲磁场等3种情况在相同的试验条件下对工件表面的研磨效果。脉冲磁场辅助磁粒研磨试验条件见表1,加工工件为150 mm×150 mm×1 mm的SUS304不锈钢板,磨料由铁粉和Al2O3粉末按一定比例烧结而成,平均粒径为187 μm,在加工前将磁性磨料与研磨液混合搅拌,研磨液可在磨料对工件表面进行磨削加工时降低研磨区域的温度,同时可软化工件表面存在的氧化膜,利于磨料对其进行磨削去除[26]。研磨结束后,使用超声波清洗装置对工件进行清洗,并用吹风机吹干。使用VHX-500F型超景深电子显微镜观测其表面形貌,利用JB-8E触针式表面粗糙度仪测量工件表面粗糙度值,并记录。

表1 试验条件

Tab.1 Experimental conditions

3.3 结果与分析

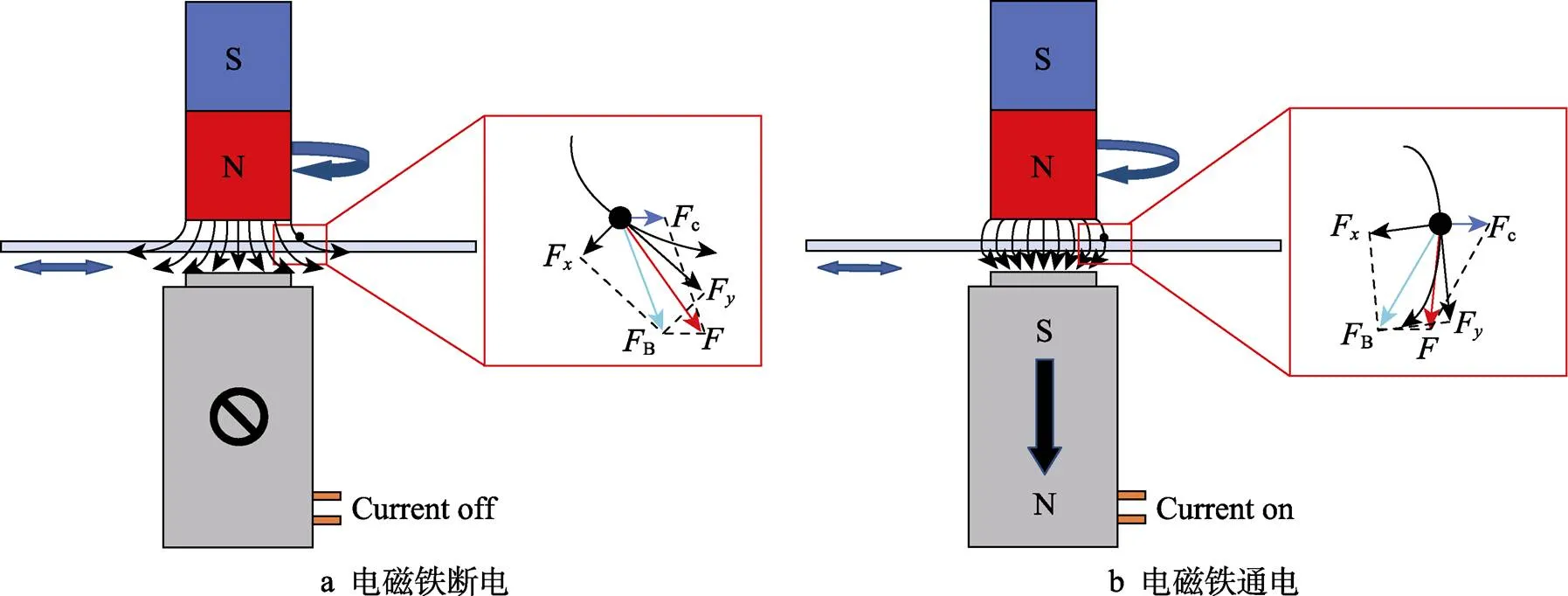

利用超景深电子显微镜观测加工前后工件表面的微观形貌,对比结果见图9。由图9a可以看出,工件原始表面有着明显的加工纹理。没有外加辅助磁场时传统磁粒研磨加工后的工件表面形貌见图9b,可以看出由于加工区域的磁感线较分散,未形成闭合磁路,漏磁现象严重,因此该区域的磁感应强度较低,研磨压力不足,加工后工件表面仍残留部分原始纹理。2种不同的辅助电磁场见图9c—d,可以看出当添加恒定的辅助磁场对工件表面进行研磨加工后,原始的丝状纹理被基本去除,相比无辅助磁场,加工区域的磁感应强度被增强,永磁极与电磁铁构成闭合磁路,增大了研磨压力。由于加工时磁场基本恒定,磨料轨迹单一,因此加工后存在圆弧形的加工磨削纹理。当辅助磁场改为单向脉冲磁场时,加工区域的磁场会周期性地改变,磨料会随着磁场的改变进而在旋转磨削的同时附加横向的往复运动,研磨轨迹不再是单一的圆弧,从而获得了更加光整的表面形貌。

图9 工件表面显微形貌对比

通过表面粗糙度仪对加工前后的工件表面进行测量,测量结果见图10。工件的原始表面粗糙度为0.46 μm,在无外加辅助磁场对工件表面研磨30 min后,表面粗糙度有所降低,达到0.28 μm;向电磁铁中通入0.8 A恒定直流电流时,电磁铁会产生恒定的辅助电磁场,该方案下加工30 min后工件的表面粗糙度达到0.13 μm;改变电流波形,由直流波改为峰值电流为0.8 A的脉冲电流,在同样的试验参数下工件表面粗糙度可降至0.06 μm。

对比以上试验结果可知,脉冲磁场辅助磁粒研磨可有效去除工件表面的原始纹理,相对恒定辅助磁场可以获得更低的表面粗糙度,工件表面更为光滑,加工效果更好。

图10 工件表面粗糙度对比

4 工艺参数优化

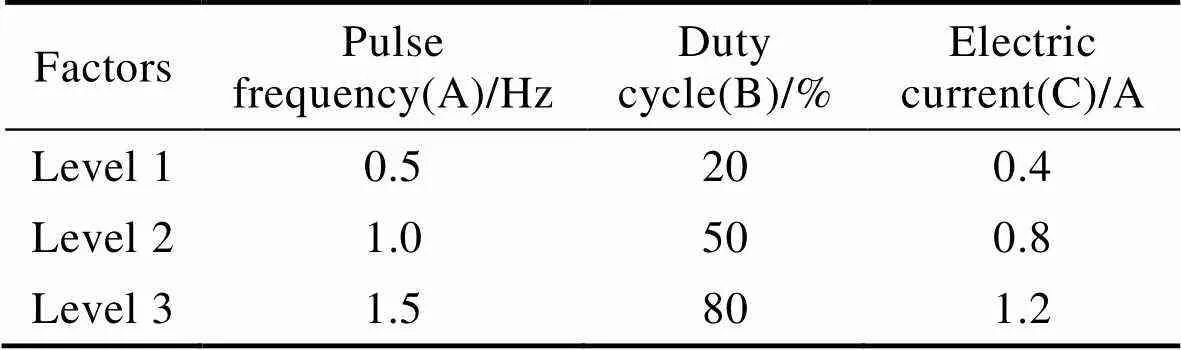

脉冲辅助磁场的因素水平见表2,在研磨间隙为2 mm,永磁极转速为800 r/min,磁性磨料的平均粒径为187 μm的条件下设计三因素三水平正交试验,根据脉冲电流的频率、占空比和峰值电流设计正交试验,以讨论最佳的工艺参数。表3—4分别为正交试验设计方案和试验结果,以及各因素的极差分析。

通过表4可知3个因素对应的极差分别为0.0027、0.0133、0.0063,因此可得到各参数对SUS304不锈钢的研磨效果影响程度为B>C>A,即脉冲电流的占空比>峰值电流>频率。利用极差分析法分析不同因素的平均水平值得出的各水平因素对SUS304不锈钢研磨效果的影响见图11,可以直观地看出最佳的工艺参数组合为A3、B2、C3,即脉冲电流频率为1.5 Hz、占空比为50%、峰值电流为1.2 A。

表2 脉冲辅助磁场因素水平

Tab.2 Factor level of pulse assisted magnetic field

表3 正交试验设计及结果

Tab.3 Orthogonal experiment design and result

表4 各因素极差分析

Tab.4 Range analysis of each factor

图11 各水平因素对SUS304不锈钢研磨效果的影响

5 结论

电磁铁磁极头的形状会影响加工区域磁感应强度的分布。通过模拟3种不同形状的磁极头在加工区域水平方向的磁感应强度分布可知,相比平面磁极头和圆锥面磁极头,半球面磁极头不仅具有一定的聚磁作用,同时可减小顶点两侧漏磁,中点处磁感应强度峰值达到702 mT。

在脉冲磁场辅助的作用下加工区域的磁性磨粒具有更为复杂的研磨轨迹,相比传统磁粒研磨工艺更利于磨料的翻转更新,加工后的工件表面具有更好的表面质量。

在相同的试验条件下,相比无辅助磁场和恒定辅助磁场,脉冲磁场辅助磁粒研磨加工后的SUS304不锈钢板表面粗糙度由原始的0.46 μm降至0.06 μm,原始纹理被去除,表面形貌更为光整,工件表面更为光滑。

通过设计正交试验和对工件表面粗糙度的极差分析得出,脉冲电流的占空比对加工效果的影响最大,电流频率影响较小,最佳的工艺参数组合为脉冲电流频率1.5 Hz、占空比50%、峰值电流1.2 A。

[1] YIN Shao-hui, SHINMURA T. Vertical Vibration-Assisted Magnetic Abrasive Finishing and Deburring for Magnesium Alloy[J]. International Journal of Machine Tools and Manufacture, 2004, 44(12/13): 1297-1303.

[2] ZOU Y, SHINMURA T. Study on a New Plane Magnetic Abrasive Finishing Process by Application of a Constant- Pressure Magnetic Brush[J]. Journal of the Japan Society for Abrasive Technology, 2009, 53: 31-34.

[3] 刘文浩, 陈燕, 李文龙, 等. 磁粒研磨加工技术的研究进展[J]. 表面技术, 2021, 50(1): 47-61.

LIU Wen-hao, CHEN Yan, LI Wen-long, et al. Research Progress of Magnetic Abrasive Finishing Technology[J]. Surface Technology, 2021, 50(1): 47-61.

[4] YAMAGUCHI H, SHINMURA T. Study on a New Internal Finishing Process by the Application of Magnetic Abrasive Machining. 2nd Report, Effects of Magnetic Field Distribution on Magnetic Force Acting on Magnetic Abrasives[J]. Transactions of the JAPAN Society of Mechanical Engineers Series C, 1994, 60(578): 3539-3545.

[5] 徐立军, 王文, 杨诚. 磁力研磨加工技术综述[J]. 组合机床与自动化加工技术, 2003(1): 41-43.

XU Li-jun, WANG Wen, YANG Cheng. Review of the Magnetic Abrasive Finishing[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2003(1): 41-43.

[6] MORI T, HIROTA K, KAWASHIMA Y. Clarification of Magnetic Abrasive Finishing Mechanism[J]. Journal of Materials Processing Technology, 2003, 143/144: 682-686.

[7] 陈燕, 刘昭前, 王显康. 超声波振动辅助磁力研磨加工研究[J]. 农业机械学报, 2013, 44(10): 294-298.

CHEN Yan, LIU Zhao-qian, WANG Xian-kang. Ultrasonic Vibration-Assisted Magnetic Abrasive Finishing[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 294-298.

[8] KIM S O, KWAK J S. Magnetic Force Improvement and Parameter Optimization for Magnetic Abrasive Polishing of AZ31 Magnesium Alloy[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(S1): 369-373.

[9] 张龙龙, 焦安源, 陈燕, 等. 磁粒研磨Al 2024细长管的机理及试验研究[J]. 表面技术, 2018, 47(9): 303-309.

ZHANG Long-long, JIAO An-yuan, CHEN Yan, et al. Mechanism and Experimental Study of Al 2024 Slender Tube by Magnetic Particle Grinding[J]. Surface Technology, 2018, 47(9): 303-309.

[10] VERMA G C, KALA P, PANDEY P M. Experimental Investigations into Internal Magnetic Abrasive Finishing of Pipes[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(5/8): 1657-1668.

[11] 焦安源, 全洪军, 陈燕, 等. 超声磁力复合研磨钛合金锥孔的试验研究[J]. 机械工程学报, 2017, 53(19): 114- 119.

JIAO An-yuan, QUAN Hong-jun, CHEN Yan, et al. Experimental Research of Titanium Alloy Taper Hole by Ultrasonic Magnetic Abrasive Finishing[J]. Journal of Mechanical Engineering, 2017, 53(19): 114-119.

[12] 张广彬. 陶瓷管内表面超精密研磨技术研究与应用[D]. 鞍山: 辽宁科技大学, 2015: 1-4.

ZHANG Guang-bin. Research and Application on Internal Surface of Ceramic Tube by the Ultra-Precision Grinding Technology[D]. Anshan: University of Science and Technology Liaoning, 2015: 1-4.

[13] KANG Jun-mo, YAMAGUCHI H. Internal Finishing of Capillary Tubes by Magnetic Abrasive Finishing Using a Multiple Pole-Tip System[J]. Precision Engineering, 2012, 36(3): 510-516.

[14] 芦亚萍, 张军强, 马季, 等. 模具自由曲面的超声磁粒复合研磨研究[J]. 电加工与模具, 2007(3): 59-62.

LU Ya-ping, ZHANG Jun-qiang, MA Ji, et al. The Study on Ultrasonic Magnetic Abrasive Finishing (UMAF) Control System[J]. Electromachining & Mould, 2007(3): 59-62.

[15] 李文龙, 陈燕, 吕旖旎, 等. 聚磁盘形状对磁粒研磨加工管件内表面的影响[J]. 表面技术, 2020, 49(5): 354- 359.

LI Wen-long, CHEN Yan, LYU Yi-ni, et al. Influence of Shape of Aggregate Magnetic Iron Plate on Inner Surface of Pipe by Magnetic Abrasive Finishing[J]. Surface Technology, 2020, 49(5): 354-359.

[16] 陈燕, 张广彬, 韩冰, 等. 磁力研磨法对陶瓷管内表面超精密抛光技术的试验研究[J]. 摩擦学学报, 2015, 35(2): 131-137.

CHEN Yan, ZHANG Guang-bin, HAN Bing, et al. Experimental Investigation of Magnetic Abrasive Finishing for Super Precision Polishing of Inner Surface of the Ceramic Tube[J]. Tribology, 2015, 35(2): 131-137.

[17] 杜兆伟, 陈燕, 周锟, 等. 磁力研磨法对整体叶盘的抛光工艺研究[J]. 航空制造技术, 2015, 58(20): 93-95.

DU Zhao-wei, CHEN Yan, ZHOU Kun, et al. Study on Blisk Surface Polishing by Magnetic Abrasive Finishing[J]. Aeronautical Manufacturing Technology, 2015, 58(20): 93-95.

[18] 韩冰, 云昊, 陈燕, 等. 振动辅助磁力研磨超硬精密Al2O3陶瓷管内表面试验研究[J]. 摩擦学学报, 2016, 36(2): 169-176.

HAN Bing, YUN Hao, CHEN Yan, et al. Experimental Study of Vibration-Assisted Magnetic Abrasive Finishing on Inner Surface of Superhard Precise Al2O3Ceramic Tubes[J]. Tribology, 2016, 36(2): 169-176.

[19] 孙岩, 兰勇, 杨海吉, 等. 双向复合振动辅助磁力研磨加工的试验研究[J]. 表面技术, 2018, 47(7): 125-131.

SUN Yan, LAN Yong, YANG Hai-ji, et al. Experimental on Bidirectional Composite Vibration-Assisted Magnetic Abrasive Finishing[J]. Surface Technology, 2018, 47(7): 125-131.

[20] 程淼, 陈松, 赵杨, 等. 双磁极式磁粒研磨机理分析及试验研究[J]. 表面技术, 2020, 49(4): 81-89.

CHENG Miao, CHEN Song, ZHAO Yang, et al. Mechanism Analysis and Experimental Study of Dual Magnetic Pole Magnetic Particle Grinding[J]. Surface Technology, 2020, 49(4): 81-89.

[21] 陈春增, 张桂香, 赵玉刚. 磁力研磨加工的永磁极结构优化设计[J]. 现代制造工程, 2017(1): 7-11.

CHEN Chun-zeng, ZHANG Gui-xiang, ZHAO Yu-gang. Simulation Design of Permanent Magnetic Pole on Magnetic Abrasive Finishing[J]. Modern Manufacturing Engineering, 2017(1): 7-11.

[22] CHAURASIA A, RATTAN N, MULIK R S. Magnetic Abrasive Finishing of AZ91 Magnesium Alloy Using Electromagnet[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2018, 40(10): 1-10.

[23] LEE Y H, WU Kun-ling, BAI C T, et al. Planetary Motion Combined with Two-Dimensional Vibration-Assisted Magnetic Abrasive Finishing[J]. The International Journal of Advanced Manufacturing Technology, 2015, 76(9/12): 1865-1877.

[24] NATSUME M, SHINMURA T. Study on the Mechanism of Plain Magnetic Abrasive Finishing Process (Elucidation of Normal Force Characteristics)[J]. Transactions of the JAPAN Society of Mechanical Engineers Series C, 2008, 74(737): 212-218.

[25] 陈燕, 赵杨, 陈松, 等. 基于旋转磁场的6061铝合金弯管内表面光整加工[J]. 中国表面工程, 2018, 31(5): 73- 81.

CHEN Yan, ZHAO Yang, CHEN Song, et al. Finishing Internal Surface of 6061 Aluminum Alloy Bend Pipe Based on Rotating Magnetic Field[J]. China Surface Engineering, 2018, 31(5): 73-81.

[26] 陈红玲, 张银喜. 磁性磨料磨粒的磨削机理研究[J]. 太原理工大学学报, 2000, 31(5): 562-565.

CHEN Hong-ling, ZHANG Yin-xi. Grinding Mechanism Study on Magnetic Abrasive Grains[J]. Journal of Taiyuan University of Technology, 2000, 31(5): 562-565.

Experimental Study on Pulsed Electromagnetic Field Assisted Planar Magnetic Abrasive Finishing

,,,,

(School of Mechanical Engineering & Automation, University of Science and Technology Liaoning, Anshan 114051, China)

The work aims to add pulse assisted magnetic field in the traditional plane magnetic abrasive finishing process to increase the magnetic induction intensity in the processing area and the dynamic change of magnetic induction intensity during processing, enrich the movement form of abrasive particles during processing, complicate the grinding path, reduce the surface roughness of workpiece, and obtain better surface topography of workpiece.The effects of the assisted magnetic field on the motion state of the abrasive in processing were studied by analyzing the forces of the abrasive particles with or without the assisted magnetic field, and the motion mechanism of the abrasive under the pulse assisted magnetic field was studied.The magnetic field generated by the different shape of the pole head of the electromagnet was simulated and compared with Ansoft Maxwell, and the optimal pole head shape was determined. At the same time, the distribution of magnetic induction lines in the processing area was compared when the electromagnet was on and off, and the trajectories of abrasive under constant magnetic field and pulsed magnetic field were compared.The surface morphology and specific surface roughness of SUS304 stainless steel without assisted magnetic field, with constant assisted magnetic field and pulse assisted magnetic field were compared by experiments. The distribution of magnetic abrasive was affected by magnetic induction line in the magnetic abrasive finishing process. Under the action of pulse assisted magnetic field, the magnetic abrasive in the processing area made periodic reciprocating motion with the change of magnetic induction line, and there was a more complex grinding track in the processing.The magnetic induction intensity curves generated by three different shapes of magnetic poles in the processing area were simulated. The peak values of magnetic induction intensity at the midpoint ofhorizontal plane, conical surface and hemispheric surface were 655, 636 and 702 mT, respectively.The SUS304 stainless steel plate with the original surface roughness of 0.46 μm was taken as the test object. A hemispherical electromagnet pole head was used when the processing clearance was 2 mm, the speed of the permanent magnet pole was 800 r/min, and the feed speed was 5 mm /s. The following methods were used to grind the workpiece for 30 min respectively: the electromagnet was not energized, the electromagnet was energized with 0.8 A DC current, and the electromagnet was energized with 1 Hz, duty cycle was 50%, and the current amplitude was 0.8 A unidirectional pulse current. After finishing the machining, the surface morphology of the three kinds of workpiece was compared. The results showed that there were still some original textures on the workpiece surface without the assisted magnetic field. Under constant assisted magnetic field, the original texture of the workpiece surface was removed, but there were obvious arc-shaped grinding traces on the surface. The surface morphology of the workpiece was smoother under the pulse assisted magnetic field. After grinding, the surface roughness of the workpiece was reduced to 0.28, 0.13 and 0.06 μm, respectively. Pulsed magnetic field assisted magnetic abrasive finishing in improving processing area of magnetic induction intensity at the same time, can make the magnetic abrasive have periodic motion when processing, complicate the grinding trajectory, and promote the renewal of the abrasive. Compared with the traditional magnetic abrasive finishing and constant magnetic field assisted magnetic abrasive finishing process, the surface morphology of workpiece processed by pulsed magnetic field assisted magnetic abrasive finishing is more smooth, and has lower surface roughness.

pulsed magnetic field; electromagnetic; magnetic abrasive; SUS304 stainless steel plate; surface roughness; surface finishing

TG580.68

A

1001-3660(2022)02-0313-09

10.16490/j.cnki.issn.1001-3660.2022.02.031

2021-04-14;

2021-07-12

2021-04-14;

2021-07-12

国家自然科学基金(51775258);辽宁省教育厅项目(2020FWDF07);辽宁科技大学基金(2018FW05)

National Natural Science Foundation of China (51775258); Liaoning Provincial Department of Education Project (2020FWDF07); Fund Project of University of Science and Technology Liaoning (2018FW05)

杨欢(1996—),男,硕士研究生,主要研究方向为精密加工与特种加工。

YANG Huan (1996—), Male, Master, Research focus: precision and special processing.

陈松(1976—),男,博士,高级工程师,主要研究方向为精密加工与特种加工。

CHEN Song (1976—), Male, Doctor, Senior engineer, Research focus: precision machining and special machining.

杨欢, 陈松, 张磊, 等. 脉冲电磁场辅助平面磁粒研磨加工试验[J]. 表面技术, 2022, 51(2): 313-321.

YANG Huan, CHEN Song, ZHANG Lei, et al. Experimental Study on Pulsed Electromagnetic Field Assisted Planar Magnetic Abrasive Finishing[J]. Surface Technology, 2022, 51(2): 313-321.