球形碳化钨增强钴基堆焊涂层的组织及低温耐磨性

2022-03-03石亮陈坤常雪婷王东胜尹衍升

石亮,陈坤,常雪婷,王东胜,尹衍升

摩擦磨损与润滑

球形碳化钨增强钴基堆焊涂层的组织及低温耐磨性

石亮1a,1b,陈坤1a,常雪婷1a,王东胜1a,尹衍升2

(1.上海海事大学 a.海洋科学与工程学院 b.科技情报研究所,上海 201306;2.广州航海学院 严酷海洋环境装备与材料蚀损过程控制研究中心,广州 510725)

提升低温钢的摩擦磨损性能,为极地特殊船板的焊补和延寿技术提供试验依据。利用等离子转移弧技术,在低温钢E32表面堆焊制备3组球形不同碳化钨含量的钴基涂层,比较该改性涂层和E32钢在低温条件下(–20 ℃)的摩擦磨损性能。通过X射线衍射仪、扫描电子显微镜、能谱分析仪、3D光学轮廓仪等研究手段,分析碳化钨含量对堆焊层耐磨损性能和显微组织的影响规律,并揭示其耐磨损机理。在载荷为50 N、滑动速度为20 mm/s条件下,经2 h干滑动摩擦磨损后,3组涂层较低温钢E32的摩擦系数和体积磨损率均下降,磨痕的宽度和深度均变小。富含WC、W2C增强相以及Cr23C6、Cr7C3、Co6W6C和Fe6W6C等碳化物硬质相的涂层,显著提升了E32钢的硬度和低温耐磨性。涂层的低温耐磨性能随着碳化钨含量的增大而提高,未添加碳化钨的涂层的主要磨损机理为磨粒磨损和粘着磨损,当碳化钨的质量分数为30%和60%时,主要磨损机理为三体磨粒磨损。通过在E32钢表面进行等离子转移弧堆焊,得到了结构致密、高硬度和抗低温耐磨性的球形碳化钨增强钴基表面改性涂层,在一定程度上提升了低温钢的服役寿命。

等离子转移弧堆焊;钴基涂层;球形碳化钨;低温;摩擦磨损

北极地区蕴藏着丰富的油气矿产资源,对东南亚国家改善能源结构具有重要的战略意义。近年来,全球气候的变暖使得北极航道的开通成为可能,致使北极地区成为21世纪全球瞩目的热点和战略博弈的新高地[1]。为了科学勘测和运输北极资源,极地破冰船技术一直都是研究热点[2-4]。然而,北极地区冬季时间长,平均气温约为–20 ℃[5],极地船舶长期服役于低温低湿环境,且在航行过程中会受到海水及海冰的连续撞击和摩擦,导致船体钢板磨损失效。此外,我国现有破冰船船体的耐低温结构材料仍主要依赖进口。因此,极地特殊船板的焊补和延寿技术显得尤为重要,通过先进的表面改性技术,对极地船舶进行维护具有重要的现实意义。

表面涂层技术是保护材料的有效方法之一,激光熔覆、超音速热喷涂、等离子体转移弧堆焊是目前3种用于制备金属基复合涂层(MMCs)最常用的方法。其中,等离子转移弧堆焊技术具有成本低、熔深浅、冶金结合性能好和熔覆率高等优点,成为MMCs中应用最为广泛的一项技术[6-7]。钴基合金兼具相对较高的硬度和较低的摩擦系数,从而具有优异的耐磨蚀、抗热疲劳等性能,在机械、化工、航空和航天等领域都有广泛的应用[8-10]。在钴基合金中,通常会添加WC、TiC、VC、Al2O3等陶瓷材料作为增强相,来提高MMCs的硬度和耐磨耐蚀性。WC作为最常用的耐磨材料,具有高熔点、高硬度、高耐磨性能、热稳定性和化学稳定性好等特点,广泛应用于刀具、采矿业、钻孔和机加工等领域[11-12]。Ni、Co和Fe等金属能很好地润湿WC等高硬度材料,常与WC组成复合粉末,显著提高金属材料的表面耐磨性能[13]。铸造的碳化钨颗粒通常为针状、片状或多角状等不规则形状,在堆焊涂层时,由于应力集中,会产生裂缝。球形碳化钨粉末颗粒具有均匀的内部组织,克服了多角状碳化钨粉末的应力集中缺陷,使涂层具有优异的耐磨性[14]。

金属基复合涂层的耐磨性能受到碳化物颗粒、粉体硬度、涂覆工艺等多种因素的影响。刘建秀等[15]研究发现,不同碳化钨含量对铜基涂层的磨损性能具有显著影响,当碳化钨含量超过一定量后,可能会造成裂纹等缺陷,尽管涂层的耐磨性能有所提高,但明显增多的微裂纹会在实际应用的过程中带来很多危害。何波等[16]采用激光熔覆技术,在45#钢基材上制备了碳化钨/钴基合金复合涂层,发现钴基合金涂层的磨粒磨损机理主要为微观切削,碳化钨/钴基合金复合涂层的磨粒磨损机理主要为挤压剥落。李明喜等[17]在镍基高温合金表面熔覆钴基合金,比较了熔覆层两道之间搭接重熔区与非重熔区的组织特征。Silva等[18]用冷喷涂法在7075-T6合金上制备了2种WC-Co涂层,发现WC-25Co具有较好的耐盐雾腐蚀性能。Lamana等[19]研究了钴含量和HVOF沉积工艺对WC-Co涂层断裂韧性和抗气蚀性能的影响。

尽管国内外学者对钴基碳化钨涂层的组织和耐磨性做了大量研究,但以往研究都集中于常温环境,且涂层采用的大多为不规则碳化钨。另外,极地船舶在航行过程中处于低温环境,而关于球形碳化钨增强的钴基复合涂层在低温环境下磨损行为的研究较为少见。本文采用等离子转移弧堆焊技术,在E32低温钢表面制备了球形碳化钨增强钴基涂层,比较研究不同碳化钨含量涂层和基材的组织、硬度及低温摩擦磨损性能,为等离子转移弧堆焊技术在低温钢上的应用提供试验依据。

1 试验

1.1 材料及制备

基体材料为莱芜钢铁集团有限公司生产的船舶低温钢E32,其化学成分(以质量分数计,下同)为:C 0.15%,Si 0.26%,Mn 1.42%,Cr 0.05%,P 0.01%,Al 0.03%,Ni 0.14%,Nb 0.02%,Cu 0.01%,Fe余量。基体材料尺寸为100 mm×100 mm。使用前,用200#—1000#碳化硅砂纸将试样逐级打磨平整,使用无水乙醇清洗,干燥后置于干燥箱中,待用。试验粉末选取赫格纳斯公司生产的钴粉和球形碳化钨粉末,钴基合金粉末的化学成分为:C 1.0%,W 4.6%,Ni 1.1%,Fe 0.2%,Cr 29.2%,Si 1.1%,Co余量。球形碳化钨粉末的化学成分为:C 3.1%~4.1%,W余量。

选取钴粉和球形碳化钨粉末,分别按表1成分配比称取,并使用行星式球磨机(QM-3SP4,南大仪器)进行充分混合,球磨2 h。利用干式喷砂机(GP-1型)对E32钢表面进行喷砂处理,以去除油渍、锈迹、氧化皮,增加粗糙度和结合强度。使用等离子转移弧堆焊机(DML-V02BD型)在E32钢上堆焊钴基球形碳化钨粉,具体制备工艺见表2。根据表2的工艺参数,制成3组钴基碳化钨堆焊涂层。

表1 复合粉末成分

Tab.1 Composition of composite powder wt.%

表2 等离子转移弧堆焊工艺参数

Tab.2 PTAW parameters

1.2 方法

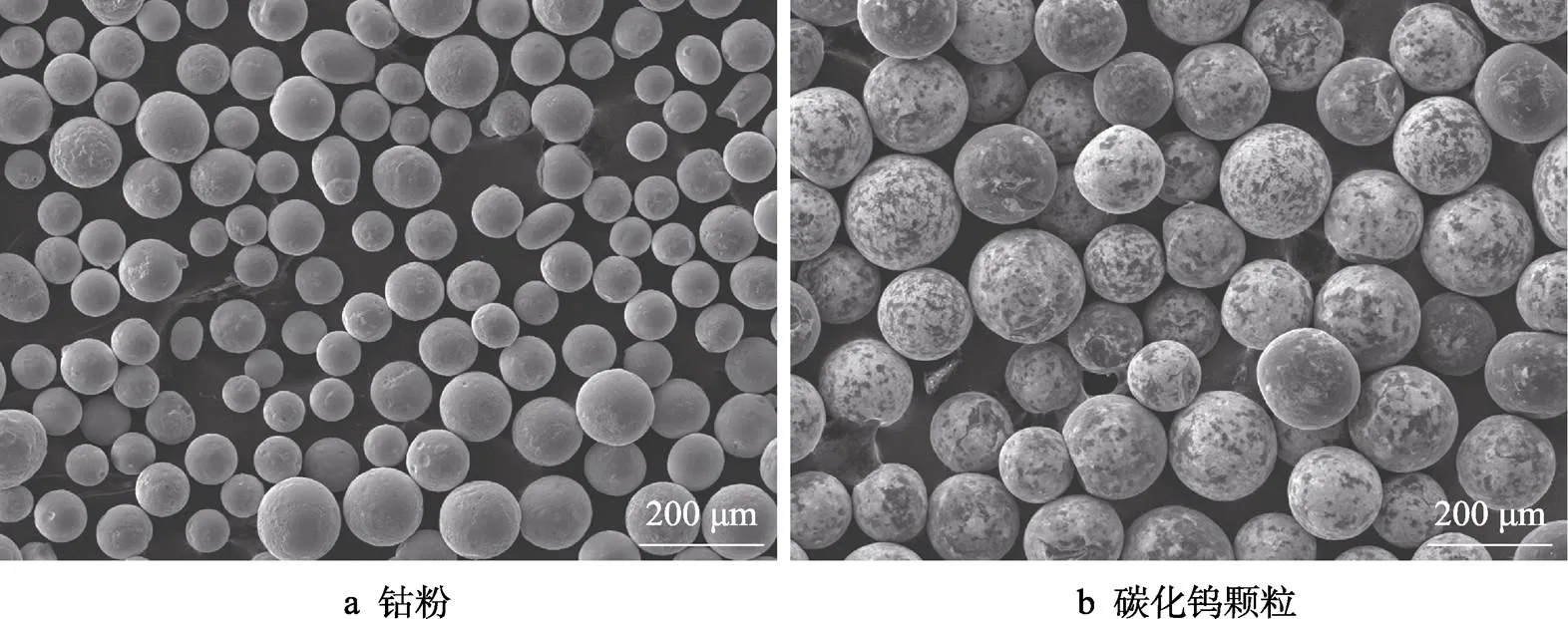

使用Microtrac S3500(Microtrac Inc)激光粒度分析仪对试验粉末进行粒度尺寸分析,其中钴粉颗粒尺寸主要分布在71~106 μm,而球形碳化钨颗粒的尺寸则主要分布在127~163 μm,如图1所示。另外,使用JSM 7500F型扫描电子显微镜(SEM)对粉末形貌进行观察,观察结果与粒度分析结果相符,如图2所示。

图1 堆焊粉末的粒度分布

图2 堆焊粉末的SEM形貌

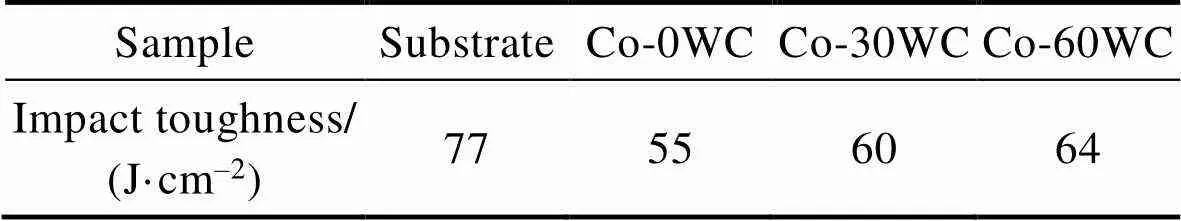

将基体和涂层试样切割成10 mm×10 mm×5 mm的样品,试验前用碳化硅砂纸将试样逐级打磨至2000#直至光滑,随后用红丝绒布和抛光剂在磨抛机上进行抛光。采用HVS-1000型显微硬度计分别对3组涂层试样的不同位置进行测试。每个试样以熔合线处作为零点,垂直于熔合线分别向基体和涂层表面两个方向沿直线进行显微硬度测试,间隔0.1 mm打点测试。按照GB/T 4340《金属材料维氏硬度试验》,试样每个区域至少测试7次,去除最高值和最低值后,取其平均值[20]。试验载荷为1.96 N,加载时间为10 s。使用多晶X射线衍射仪(X'Pert-ProMPD,荷兰帕纳科公司)进行物相分析,扫描范围为10°~90°,步进式扫描速度为2 (°)/min,Cu-Kα射线,工作电压为40 kV,电流为10 mA。E32钢基体和涂层样品的冲击功数据见表3。

表3 样品在–20℃时的冲击韧性

Tab.3 Impact toughness of the samples at –20 ℃

为了进一步贴近极地船舶航行的服役工况,按照ASTM D1141—98配制3.5%NaCl溶液,以及石英砂质量分数为44%的含砂海水,模拟含冰环境。利用MSH-B型腐蚀磨损试验机对E32钢基体以及3种涂层试样进行常温条件下的磨蚀试验,磨蚀速度为5.5 m/s,磨蚀时间为4 h。

用王水腐蚀堆焊层试样,腐蚀时间为30 s。腐蚀后,用去离子水清洗至pH 5.4,烘干。采用JSM 7500F型SEM表征涂层表面和侧面的组织结构及碳化钨分布,并用其自带的X射线能谱分析(EDS)判断涂层元素组成。利用BRUKER UMT TriboLab摩擦磨损试验机配置的低温试验模块,对3组不同碳化钨含量的钴基涂层以及E32基体进行往复干摩擦磨损试验[2]。磨球为直径8 mm的碳化钨球,载荷为50 N,测试时间为2 h,频率为2 Hz,温度为–20 ℃。试样的摩擦系数由磨损试验机软件直接读取记录。

在低温环境下的摩擦试验结束后,用双面导电胶收集3组涂层的磨屑。采用JSM 7500F型SEM观测磨屑及磨痕形貌,使用EDS分析其表面的元素组成。然后使用超声波清洗样品表面,采用白光干涉仪(Contour GT-I,Bruker公司)分析试样磨损面,计算磨损体积。试样磨损率r由式(1)计算[21]。

式中:r为体积磨损率,mm3/(N·m);为载荷,N;为磨损体积,mm3;为摩擦行程,m。

2 结果与分析

2.1 微观组织

3组钴基堆焊涂层的XRD图谱如图3所示。可以看出,不含碳化钨的纯钴基堆焊涂层主要由γ-Co和硬质相Cr23C6、Cr7C3、Co6W6C组成,Co6W6C是由WC熔入Co中产生的合金化合物。球形碳化钨颗粒增强钴基堆焊层的物相较纯钴基涂层多了WC、W2C、Fe6W6C等物相。W2C是由等离子体转移弧堆焊过程中热源引起WC的脱碳分解产生的,WC、W2C大量熔解到γ-Co,生成了更多的Co6W6C相[22]。W原子和C原子与Fe反应,形成Fe6W6C硬质相。不同碳化钨含量的钴基堆焊层的物相种类基本相同,只是含量略有差异。

图3 钴基堆焊涂层试样的XRD谱

纯钴基涂层试样的微观组织及相应点的EDS谱如图4所示。从图4中可以观察到,纯钴基堆焊层的微观组织分布着大量灰色的奥氏体枝晶和白色细小、致密度高的共晶。大块灰色区域的结构为面心立方的γ-Co和富Co固溶体,共晶组织为M7C3和M23C6型碳化物[23]。由EDS分析测得,区域A含较多的Co和Cr,区域B除Co、Cr外,还有较高的C,说明碳化物更多弥散分布在共晶区。结合XRD物相分析,可以确定灰色组织为γ-Co和Co6W6C共存的枝晶,白色组织为晶间碳化物Cr7C3、Cr23C6与γ-Co组成的共晶,两者的Cr元素含量均较高,可见在堆焊层中形成了富含Cr的固溶体。

碳化钨增强钴基堆焊层试样的微观组织及相应点的EDS谱如图5所示。由图5可知,碳化钨的加入使得组织形貌发生了较大变化,出现了典型的鱼骨状组织。随着碳化钨含量的增加,沿γ-Co相晶界断续分布的白色树枝状碳化物增多。2种碳化钨含量的钴基堆焊层的微观组织形貌区别不大,均由沿未熔解球形碳化钨颗粒周向分布的树枝状奥氏体枝晶和鱼骨状共晶组织组成,与XRD的分析结果相互印证。图5e的EDS能谱显示,树枝状组织中,W元素的含量较高。结合图3的XRD分析可知,高含量的W元素可能来自WC、W2C以及Fe6W6C的共同作用。

图4 Co-0WC堆焊涂层试样的微观组织及相应点的EDS谱

图5 碳化钨增强钴基堆焊涂层试样的微观组织(a)—(d)及相应点的EDS谱(e)—(f)

2.2 显微硬度

3组钴基堆焊试样不同深度的显微硬度如图6所示。由图6可知,纯钴基涂层的硬度相对较低,为1345HV0.2,与E32基体(691HV0.2)相比,提高了约95%。这是因为骨状碳化物枝晶的析出和高硬度铬碳化物硬质相共晶的聚集,且E32钢表面在等离子体转移弧堆焊过程中形成的Co6W6C相,可以起到第二相弥散强化的作用[24]。在加入碳化钨后,涂层的显微硬度平均值提高,其中添加30%WC、60%WC涂层的显微硬度分别达1443HV0.2、1534HV0.2。堆焊涂层在等离子转移弧热源下,合金粉末元素的相互扩散,形成了更多硬质相化合物,有利于提高涂层的硬度[25]。堆焊涂层的显微硬度随着碳化钨含量的增加而增大,主要原因是,碳化钨添加量增多后,涂层中铬碳化物硬质相增多,此外还有未完全熔解的WC和W2C增强相。碳化钨颗粒的存在会限制晶界滑移,阻碍位错运动,并且由于加入碳化钨后,形核的质点增加了,涂层在沉积过程中更容易形核,抑制了晶粒的聚集长大,细化了晶粒[26]。随着碳化钨含量的增加,晶粒更加细化。由图6可知,基体上靠近熔合线部分(–100~ 0 μm处)的硬度要高于基体本身,并且在涂层底部(0~200 μm),随着距熔合线的距离增大,硬度逐渐增加。当距离增大到200 μm后,涂层中间层(200~ 400 μm)的显微硬度随着距离的增加而略有下降。

图6 钴基堆焊涂层的显微硬度

涂层的截面形貌如图7所示。可以看到,熔合线呈现“白亮带”状态,“白亮带”是由Fe和Co形成的固溶体组织。当涂层被基体稀释后,“白亮带”的碳化钨含量高于基体本身,其存在证明涂层与基体产生了冶金结合,导致硬度升高。另外,从图7中可以看出,涂层底部富集大量未熔化的碳化钨颗粒。这主要是由于虽然堆焊前充分混合了碳化钨增强钴基复合粉末,但碳化钨的松装密度高达9.75 g/cm3,为钴基粉末松装密度的2倍(4.7 g/cm3),且碳化钨的熔点高达2870 ℃,熔化损失量很少。

3组涂层底部的硬度均高于基体,主要源于以下几个方面的原因[27-28]:涂层本身有大量的硬质相WC粒子;粘结相Co和主相WC结合,使涂层有很高的强度;涂层组织比较细小致密,裂纹和气孔的比例大大减少。由熔合线到涂层底部,涂层硬度上升的主要原因是,涂层内部吸收的能量较低,碳化钨烧损较少,并且由于碳化钨颗粒密度大于钴基金属,致使碳化钨颗粒下沉,所以涂层底部硬度高。涂层中间层的硬度有所降低,主要是由于涂层表面获得的能量较多,温度较高,冷却速度快,致使碳化钨分解烧损,并且碳化钨颗粒变得粗大稀疏,导致涂层表面的硬度低于涂层内部。

图7 碳化钨增强钴基堆焊涂层截面WC分布

2.3 耐磨性分析

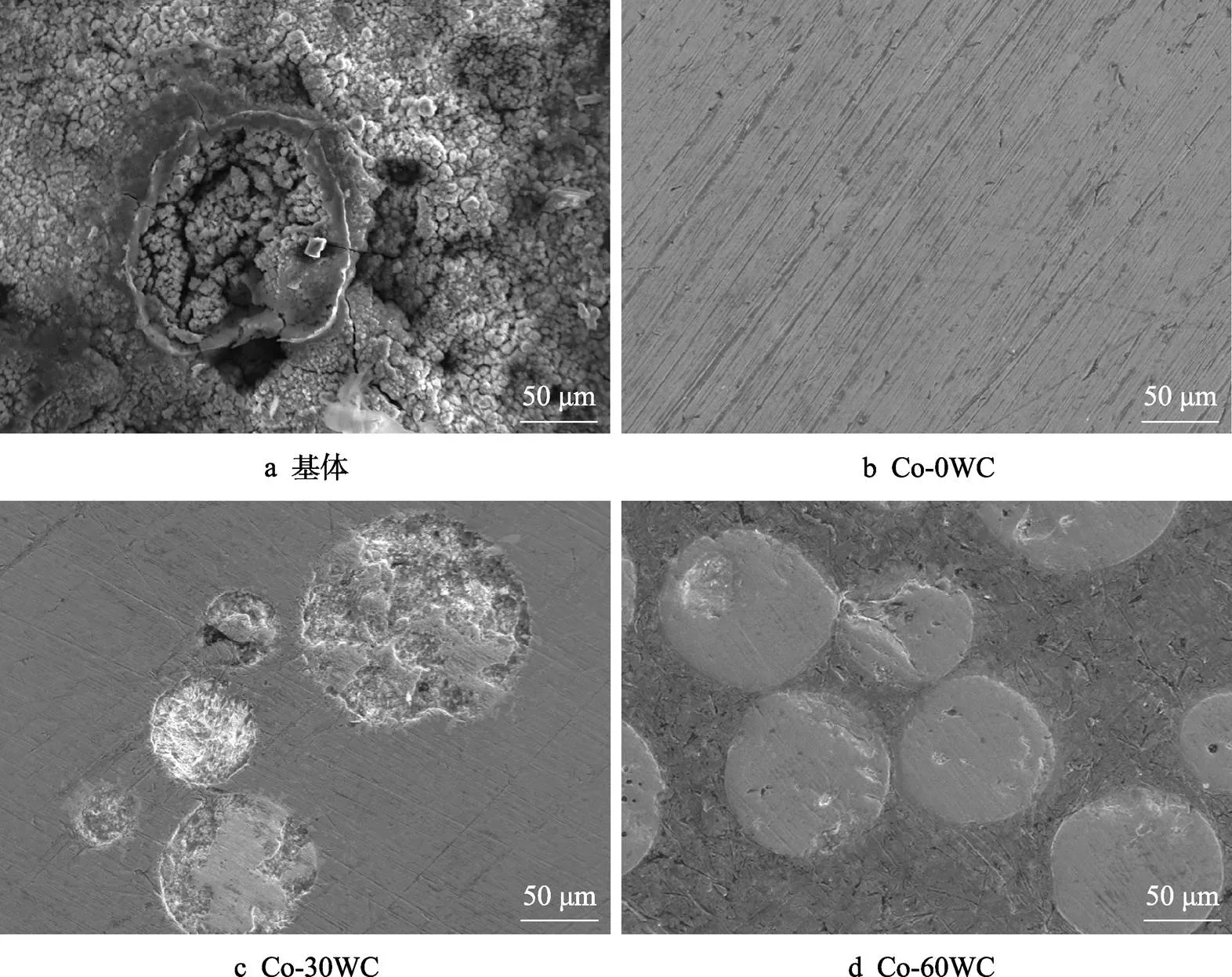

E32钢基体及涂层试样在含砂海水环境中的磨蚀形貌如图8所示。经过4 h的磨蚀后,E32钢发生了一定程度的腐蚀与磨损,表面覆盖有锈层,部分区域锈层疏松脱落,出现磨蚀坑,且有砂粒镶嵌在磨蚀坑里面。3种钴基堆焊涂层表面未见锈层,仅出现沿砂粒冲刷方向分布的划痕,涂层的高硬度使得砂粒对涂层表面的冲击效果不明显,可见涂层的耐磨蚀效果优于E32钢。

不同碳化钨含量的钴基堆焊涂层及E32钢基体在–20 ℃下的摩擦系数测试结果如图9所示。由图9a可知,E32钢基体的摩擦系数最大(约为1.09),随摩擦过程进行时的波动也最剧烈。纯钴基堆焊涂层的摩擦系数为0.74,耐磨性较基体增加了32.1%。添加了30%WC的复合涂层,摩擦系数明显降低,平均为0.57。添加了60%WC的钴基复合涂层,摩擦系数最小(约为0.45),也最为平稳。这主要是由于30%WC和60%WC的钴基涂层硬度较高,抗剪切能力强,磨损量较小,纯钴基涂层硬度相对较低。由图9b可以发现,纯钴基涂层的截面磨痕面积明显大于添加碳化钨的涂层,这与硬度和摩擦系数的变化规律一致。另外,在磨损过程中,表面与摩擦副的接触面积不断增大,摩擦副与基体之间产生粘着,摩擦阻力增大,导致摩擦系数波动剧烈。

图8 试样磨蚀后的表面形貌

图9 试样的摩擦系数随时间的变化曲线和磨痕截面曲线

从4种试样摩擦系数的总体变化上可知,其摩擦系数在摩擦初期(约3~5 min时)快速上升,该阶段为跑合阶段。在该阶段,基体表面的微凸体在载荷的作用下会产生变形,导致磨损面积增大,因此摩擦系数会迅速增加。进一步摩擦时,进入稳定磨损阶段,摩擦系数逐渐稳定。随着摩擦磨损的不断进行,磨痕逐渐扩展到涂层深处,硬质材料越来越少,涂层的耐磨性能逐渐下降,摩擦系数升高。

使用白光干涉仪研究了3组堆焊涂层以及基体材料表面的摩擦磨损性能,其在相同载荷下的磨损表面轮廓和尺寸如图10所示。在–20 ℃条件下,磨痕的平均宽度、平均深度以及磨损体积等低温摩擦学性能见表4。可见,基体磨痕的宽度和深度均最大,3组钴基堆焊层磨损体积、磨损率、摩擦系数均低于E32低温钢基体,添加30%WC涂层的体积磨损率约为纯钴基涂层的1/2,添加60%WC涂层的体积磨损率是基体的1/14。涂层的耐磨性能随碳化钨添加量的增加逐渐提高,与摩擦系数分析结果一致。由此可见,添加碳化钨可以提高钴基堆焊涂层的耐磨性能。

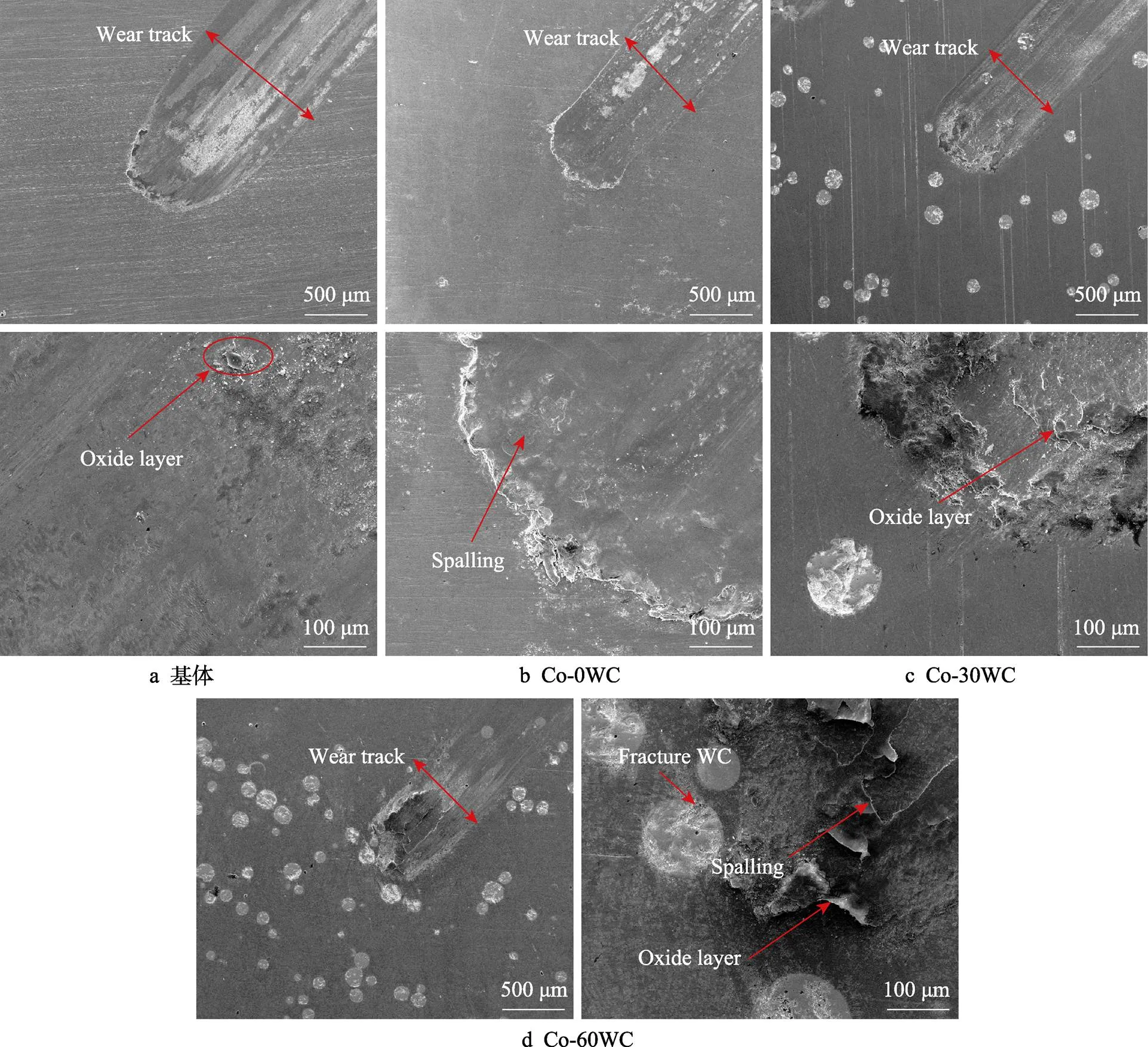

在载荷为50 N、温度为–20 ℃、滑动速度为 20 mm/s条件下,干摩擦2 h后,不同碳化钨含量的钴基堆焊层以及E32钢基体的摩擦磨损形貌如图11所示。由图11可以看出,3组堆焊层与基体的磨痕宽度差异较大,堆焊层均表现出优异的耐磨性,但碳化钨含量对涂层表面磨损形貌的影响效果不显著。另外,低温钢基体E32的磨损表面呈现明显犁削形成的沟槽,并伴随着轻微层状剥离和氧化产物。纯钴基堆焊涂层的磨损表面有小面积剥落以及轻微的犁削。30%WC的钴基涂层磨痕表面有轻微的氧化层,而60%WC钴基涂层经过摩擦磨损后,表面存在涂抹、撕裂现象,表现为较为明显的鳞片状片层组织。这主要是由于脱落的磨粒在摩擦下不断填充凹坑,粗糙度下降,磨痕出现鳞片状,局部脱落,使得表面为微凸起状态[29]。另外,2种不同碳化钨添加量的钴基堆焊层磨损后的磨痕比较均匀,且磨痕轮廓内裸露出球形碳化钨颗粒。

图10 试样表面磨痕的3D形貌

表4 试样的低温摩擦学性能

Tab.4 Low-temperature tribological properties of the tested samples

磨屑是摩擦对偶材料经过塑性变形、氧化、断裂等作用的集中产物,是判断摩擦磨损机理的主要依据[30]。3组钴基堆焊涂层磨损后的磨屑形貌及EDS谱如图12所示。由图12a可以看出,纯钴基堆焊层磨损后磨屑的微观形貌存在大量的片状物质及少量的粉末状物质,这是典型的粘着磨损特征。究其原因,主要是由于PTAW涂层的层状结构缺陷导致层间结合力减小,且纯钴基涂层的硬度远低于摩擦副碳化钨陶瓷球,对磨时的粘着效应使微裂纹沿层间缺陷扩展,导致涂层轻微剥离。受制于高硬度碳化钨磨球的挤压,产生塑性变形,磨粒密集地反复压入接触面,在纯钴基堆焊涂层表面形成犁沟磨痕。纯钴基涂层的摩擦面相对比较光滑,接触磨球表面积大,摩擦过程中的粘着较多。此外,伴随着摩擦磨损的进行,接触界面的温度升高,在摩擦磨损的过程中,产生的磨屑在摩擦热的作用下发生氧化。EDS分析结果表明,纯钴基堆焊层磨屑中含有大量的Co、O、Cr。结合磨痕形貌,推测其磨损机理为以磨粒磨损和粘着磨损为主,还存在少量的氧化磨损。

由图12b、c可以看出,30%WC钴基堆焊层的磨屑是片状与粉末状共存,60%WC钴基堆焊层的磨屑更细,磨屑主要呈粉末状,片状磨屑基本消失。在碳化钨增强钴基堆焊层中,Co粘结相可以支撑和保护未熔化分解的碳化钨颗粒,降低了碳化钨颗粒剥落的几率,高硬度的碳化钨颗粒有效提高了钴基堆焊层的硬度。磨损初期,钴基堆焊层基体表面的硬度远低于磨球,在空气中磨球不断地对摩擦面进行涂抹和擦伤,主要表现为粘着磨损,同时伴随着氧化磨损。随着磨球犁削过程的持续进行,堆焊层表面材料发生变形,粘结性差的部位被磨球剥离下凹,使得未熔解的碳化钨颗粒微凸起,能够起到抵御磨球犁削的作用,磨粒磨损的失效机制占主导地位[31]。对磨屑进行能谱分析可知,30%WC和60%WC钴基涂层的磨屑均显示出了较高含量的W元素,质量分数分别为20.42%和35.52%。高含量的W元素可能来自碳化钨陶瓷球的转移物,这表明在低温条件下,摩擦副与基体发生了剧烈磨损。碎裂的微小碳化钨颗粒附着在磨痕表面,充当了磨粒磨损机制中摩擦副之间的外源第三体,对涂层形成了微切削[32]。2组球形碳化钨增强钴基涂层的磨损机制是三体磨粒磨损。

图11 试样表面磨痕SEM形貌

图12 PTAW钴基涂层磨屑的SEM及EDS谱

3 结论

1)在低温钢E32表面成功制备了球形碳化钨增强钴基等离子转移弧堆焊层,堆焊层的表面和侧面组织均匀致密,形貌光滑平整,无气孔和裂纹,与基体呈冶金结合。

2)球形碳化钨增强钴基堆焊层由WC、W2C增强相以及高硬度Cr23C6、Cr7C3、Co6W6C、Fe6W6C等碳化物硬质相组成,30%WC和60%WC钴基涂层的显微硬度分别达1443HV0.2、1534HV0.2,较纯钴基涂层提高了7.3%、14.1%,约为低温钢E32基体显微硬度(691HV0.2)的2倍。

3)在载荷为50 N、滑动速度为20 mm/s条件下,经2 h干滑动摩擦磨损后,3组钴基堆焊涂层较低温钢E32基体的摩擦系数和体积磨损率均降低,磨痕的宽度和深度均变小。30%WC和60%WC涂层的稳态摩擦系数分别为0.57和0.45,分别比纯钴基涂层减小了22.9%和39.2%。30%WC涂层的磨损率为1.181× 10–6mm3/(N·m),60%WC涂层的磨损率为9.722× 10–7mm3/(N·m),相比低温钢基体的磨损率(1.278× 10–5mm3/(N·m)),其耐磨性均提高了10倍以上。

4)未添加碳化钨钴基堆焊涂层的磨损机理以粘着磨损和磨粒磨损为主,部分区域有氧化磨损现象,而添加了碳化钨的钴基堆焊涂层的主要磨损机理为三体磨粒磨损。

[1] 张功成, 屈红军, 张凤廉, 等. 全球深水油气重大新发现及启示[J]. 石油学报, 2019, 40(1): 1-34.

ZHANG Gong-cheng, QU Hong-jun, ZHANG Feng-lian, et al. Major New Discoveries of Oil and Gas in Global Deepwaters and Enlightenment[J]. Acta Petrolei Sinica, 2019, 40(1): 1-34.

[2] 王东胜, 常雪婷, 王士月, 等. 温度对10CrMn2NiSiCuAl极地破冰船用钢板干摩擦行为的影响[J]. 重庆大学学报, 2018, 41(6): 66-75.

WANG Dong-sheng, CHANG Xue-ting, WANG Shi-yue, et al. Friction and Wear Properties of 10CrMn2NiSiCuAl Icebreaker Steel Plates Effected by Temperature[J]. Journal of Chongqing University, 2018, 41(6): 66-75.

[3] 董一洋, 刘俊, 吴刚, 等. 破冰船冲撞式破冰模拟及结构损伤分析[J]. 船舶工程, 2020, 42(4): 26-31.

DONG Yi-yang, LIU Jun, WU Gang, et al. Ram-Level Icebreaking Simulation of Icebreaker and Structural Damage Analysis[J]. Ship Engineering, 2020, 42(4): 26-31.

[4] 张健, 王凯民, 何文心. 连续破冰模式下极地破冰船艏部冰载荷计算方法研究[J]. 中国造船, 2018, 59(3): 155-163.

ZHANG Jian, WANG Kai-min, HE Wen-xin. Study on Ice Load Calculation Method of Polar Icebreaker Bow under Continuous Ice Breaking[J]. Shipbuilding of China, 2018, 59(3): 155-163.

[5] 王东胜, 王士月, 楼雪莹, 等. 新型船用钢板与Al2O3球的摩擦磨损性能测试与模拟[J]. 上海海事大学学报, 2019, 40(1): 90-96.

WANG Dong-sheng, WANG Shi-yue, LOU Xue-ying, et al. Test and Simulation of Friction and Wear Performance between New Marine Steel Plate and Al2O3Ball[J]. Journal of Shanghai Maritime University, 2019, 40(1): 90-96.

[6] RAMACHANDRAN C S, BALASUBRAMANIAN V, VARAHAMOORTHY R. Comparative Evaluation of the Abrasive Slurry Wear Behavior of Alloy Surfaces Produced by a Plasma Transferred Arc Hardfacing Process[J]. Metals and Materials International, 2010, 16(2): 235-246.

[7] 李淑涛, 刘珊珊, 陈海龑, 等. 等离子弧堆焊镍基球形碳化钨涂层摩擦磨损研究[J]. 表面技术, 2018, 47(2): 103-110.

LI Shu-tao, LIU Shan-shan, CHEN Hai-yan, et al. Wear Resistance of PTAW Deposited Ni-Based WC Composite Coating[J]. Surface Technology, 2018, 47(2): 103-110.

[8] 唐长斌, 郑超, 马阿敏, 等. 钴基合金渗层对钛合金耐磨、抗蚀性能的影响[J]. 稀有金属, 2017, 41(6): 620- 628.

TANG Chang-bin, ZHENG Chao, MA A-min, et al. Wear and Corrosion Resistance of Titanium Alloy with Cobalt Based Alloying Layer[J]. Chinese Journal of Rare Metals, 2017, 41(6): 620-628.

[9] 邵延凡, 王泽华, 李潇, 等. 双相不锈钢表面激光熔覆钴基合金组织和性能研究[J]. 表面技术, 2020, 49(4): 299-305.

SHAO Yan-fan, WANG Ze-hua, LI Xiao, et al. Microstructure and Properties of Laser Cladding Co-Based Alloys on Duplex Stainless Steel[J]. Surface Technology, 2020, 49(4): 299-305.

[10] SAWANT M S, JAIN N K. Investigations on Wear Characteristics of Stellite Coating by Micro-Plasma Transferred Arc Powder Deposition Process[J]. Wear, 2017, 378-379: 155-164.

[11] GHOSH S K, CELIS J P. Tribological and Tribocorrosion Behaviour of Electrodeposited CoW Alloys and CoW-WC Nanocomposites[J]. Tribology International, 2013, 68: 11-16.

[12] DU Ya-xiong, CHEN Hong-fei, YANG Guang, et al. Effect of Cobalt Content on High-Temperature Tribological Properties of TiC-Co Coatings[J]. Ceramics International, 2018, 44(12): 14186-14194.

[13] 刘舜尧, 张松, 崔文东, 等. WC增强镍基合金等离子堆焊层组织与空蚀性能[J]. 焊接学报, 2017, 38(4): 39-42.

LIU Shun-yao, ZHANG Song, CUI Wen-dong, et al. Microstructure and Cavitation Erosion Performance of WC Reinforced Ni-Base Alloy Composite Coating by Plasma Transferred Arc Welding[J]. Transactions of the China Welding Institution, 2017, 38(4): 39-42.

[14] 王蕾, 刘辛, 谢焕文, 等. 球形铸造碳化钨颗粒对堆焊层组织及耐磨性能的影响[J]. 机械工程材料, 2017, 41(7): 13-17.

WANG Lei, LIU Xin, XIE Huan-wen, et al. Effect of Spherical Cast Tungsten Carbide Particles on Microstructure and Wear Resistance of Surfacing Layer[J]. Materials for Mechanical Engineering, 2017, 41(7): 13-17.

[15] 刘建秀, 孙璐璐, 李育文. WC含量对铜基粉末冶金摩擦材料性能的影响[J]. 粉末冶金工业, 2019, 29(4): 73-77.

LIU Jian-xiu, SUN Lu-lu, LI Yu-wen. Effect of WC Content on Properties of Cu-Based Powder Metallurgy Friction Materials[J]. Powder Metallurgy Industry, 2019, 29(4): 73-77.

[16] 何波, 庄家良, 兰姣姣, 等. 激光熔覆碳化钨/钴基合金复合涂层的组织与耐磨性能[J]. 应用激光, 2017, 37(3): 314-318.

HE Bo, ZHUANG Jia-liang, LAN Jiao-jiao, et al. Microstructure and Wear-Resistant Properties of Tungsten Carbide/ Cobalt-Based Alloys Composite Coating by Laser Cladding[J]. Applied Laser, 2017, 37(3): 314-318.

[17] 李明喜, 何宜柱, 孙国雄. Ni基高温合金表面激光熔覆Co基合金的组织[J]. 焊接学报, 2002, 23(6): 17-20.

LI Ming-xi, HE Yi-zhu, SUN Guo-xiong. Microstructure of Laser Cladding Co-Based Alloy on Ni-Based Superalloy [J]. Transactions of the China Welding Institution, 2002, 23(6): 17-20.

[18] DA SILVA F S, CINCA N, DOSTA S, et al. Corrosion Behavior of WC-Co Coatings Deposited by Cold Gas Spray Onto AA 7075-T6[J]. Corrosion Science, 2018, 136: 231- 243.

[19] LAMANA M S, PUKASIEWICZ A G M, SAMPATH S. Influence of Cobalt Content and HVOF Deposition Process on the Cavitation Erosion Resistance of WC-Co Coatings[J]. Wear, 2018, 398-399: 209-219.

[20] 范丽, 陈海龑, 董耀华, 等. 激光熔覆铁基合金涂层在HCl溶液中的腐蚀行为[J]. 金属学报, 2018, 54(7): 1019-1030.

FAN Li, CHEN Hai-yan, DONG Yao-hua, et al. Corrosion Behavior of Fe-Based Laser Cladding Coating in Hydrochloric Acid Solutions[J]. Acta Metallurgica Sinica, 2018, 54(7): 1019-1030.

[21] 杨继兰, 蒋元凯, 顾剑锋, 等. 奥氏体化温度对中碳淬火-配分钢干滑动摩擦磨损性能的影响[J]. 金属学报, 2018, 54(1): 21-30.

YANG Ji-lan, JIANG Yuan-kai, GU Jian-feng, et al. Effect of Austenitization Temperature on the Dry Sliding Wear Properties of a Medium Carbon Quenching and Partitioning Steel[J]. Acta Metallurgica Sinica, 2018, 54(1): 21-30.

[22] 范俊, 杨超, 刘志强, 等. 超音速火焰喷涂WC-Co-Ni涂层电化学腐蚀行为研究[J]. 化学研究与应用, 2020, 32(9): 1547-1551.

FAN Jun, YANG Chao, LIU Zhi-qiang, et al. Electrochemical Corrosion Behavior of HVOF Sprayed WC-Co-Ni Coatings[J]. Chemical Research and Application, 2020, 32(9): 1547-1551.

[23] 余廷, 张子翔, 饶锡新, 等. 激光熔覆Stellite 6涂层的高温摩擦行为[J]. 激光与光电子学进展, 2019, 56(14): 184-190.

YU Ting, ZHANG Zi-xiang, RAO Xi-xin, et al. High- Temperature Wear Behavior of Laser-Cladding Stellite 6 Coating[J]. Laser & Optoelectronics Progress, 2019, 56(14): 184-190.

[24] 谭宏斌, 刘道新, 张晓化, 等. 2Cr13不锈钢表面电火花强化及磨损和冲蚀行为研究[J]. 机械科学与技术, 2007, 26(5): 662-667.

TAN Hong-bin, LIU Dao-xin, ZHANG Xiao-hua, et al. Study of Electrospark Strengthening and Erosion Behavior of 2Cr13 Stainless Steel Surface[J]. Mechanical Science and Technology for Aerospace Engineering, 2007, 26(5): 662-667.

[25] 赵洪运, 田泽, 贺文雄, 等. Q235钢表面等离子喷焊钴基自熔性高温合金工艺分析[J]. 焊接学报, 2017, 38(2): 47-50.

ZHAO Hong-yun, TIAN Ze, HE Wen-xiong, et al. Process Research of Co-Based Coating on Q235 Steel by PTAW [J]. Transactions of the China Welding Institution, 2017, 38(2): 47-50.

[26] 黄奔, 伏坤, 周建华, 等. 添加Al2O3对粗晶WC-10%Co硬质合金力学性能和显微结构的影响[J]. 硬质合金, 2015, 32(5): 311-316.

HUANG Ben, FU Kun, ZHOU Jian-hua, et al. Effect of Al2O3Addition on Mechanical Properties and Microstructure of Coarse-Grained WC-10%Co Cemented Carbide[J]. Cemented Carbide, 2015, 32(5): 311-316.

[27] MIRSHEKARI G R, DAEE S, BONABI S F, et al. Effect of Interlayers on the Microstructure and Wear Resistance of Stellite 6 Coatings Deposited on AISI 420 Stainless Steel by GTAW Technique[J]. Surfaces and Interfaces, 2017, 9: 79-92.

[28] VILHENA L M, FERNANDES C M, SOARES E, et al. Abrasive Wear Resistance of WC-Co and WC-AISI 304 Composites by Ball-Cratering Method[J]. Wear, 2016, 346-347: 99-107.

[29] 刘爱莲, 毛楠楠, 徐家文. WC含量对CuZnAl表面Ni-P-WC复合镀层耐磨性的影响[J]. 黑龙江科技大学学报, 2015, 25(5): 516-520.

LIU Ai-lian, MAO Nan-nan, XU Jia-wen. Effect of WC Content on Wear Properties of Electrolees Ni-P-WC Composite Coating on Surface of CuZnAl Alloy[J]. Journal of Heilongjiang University of Science and Technology, 2015, 25(5): 516-520.

[30] 钟厉, 陈梦青, 罗明宝, 等. 混杂纤维增强低树脂基摩擦材料磨损机理及性能研究[J]. 表面技术, 2018, 47(3): 165-171.

ZHONG Li, CHEN Meng-qing, LUO Ming-bao, et al. Wear Mechanism and Properties of Low-Resin-Based Friction Materials Reinforced by Hybrid Fiber[J]. Surface Technology, 2018, 47(3): 165-171.

[31] 周艳霞, 洪峰, 王华君, 等. 钴基碳化钨堆焊覆层的制备及耐磨性分析[J]. 锻压技术, 2019, 44(10): 152-156.

ZHOU Yan-xia, HONG Feng, WANG Hua-jun, et al. Preparation and Wear Resistance Analysis of Surfacing Coating for Cobalt-Based WC[J]. Forging & Stamping Technology, 2019, 44(10): 152-156.

[32] 牛冲, 陈红. 碳素钢耐磨堆焊层的三体磨料磨损性能分析[J]. 热加工工艺, 2015, 44(7): 78-81.

NIU Chong, CHEN Hong. Performance Analysis on Abrasive Wear Trisomy of Carbon Steel Wear Resistance Hardfacing Layer[J]. Hot Working Technology, 2015, 44(7): 78-81.

Microstructure and Low-temperature Tribological Properties of Spherical Coatings Reinforced by Spherical Tungsten Carbide Plasma Transferred Arc Welding

1a,1b,1a,1a,1a,2

(1. a. College of Ocean Science and Engineering, b. Institute of Science and Technology Information, Shanghai Maritime University, Shanghai 201306, China; 2. Research Center for Corrosion and Erosion Process Control of Equipment and Material in Marine Harsh Environment, Guangzhou Maritime University, University, Guangzhou 510725, China)

Enhancement of friction and wear performance of low temperature steel by plasma transfer arc welding (PTAW) technology to provide a test basis for welding and life extension technology for polar special ship plates. Three sets of Co-based coatings with spherical tungsten carbide content were prepared by overlay welding on the surface of low-temperature steel E32 using plasma transfer arc technology, and the frictional and wear performance of this modified coating and E32 steel at low temperature conditions (–20 ℃) was compared. By means of X-ray diffractometer (XRD), scanning electron microscope (SEM), energy disperse spectroscopy (EDS) and 3D optical profilometer, the influence law of tungsten carbide content on the wear resistance and microstructure of the overlay layer was analyzed, and the wear resistance mechanism was revealed. After 2 h dry sliding friction wear with a load of 50 N and a sliding speed of 20 mm/s, the friction coefficient and volume wear rate of the three sets of coatings decreased compared to the low temperature steel E32, and the width and depth of the wear marks became smaller. Coatings rich in WC, W2C reinforced phases and carbide hard phases such as Cr23C6, Cr7C3, Co6W6C and Fe6W6C significantly improve the hardness and low temperature wear resistance of E32 steel. The low temperature wear resistance of the coating increases with the increase of tungsten carbide content. Adhesive wear and abrasive wear were predominant wear mechanism of the coating when the coating without adding tungsten carbide. When the content of tungsten carbide was 30% and 60%, three-body abrasion was the main wear mechanism. Through PTAW on the surface of E32 steel, the spherical tungsten carbide reinforced Co-based modified coatings with dense structure, high hardness and excellent low-temperature wear resistance were obtained, which can improve the service life of low-temperature steel to some extent.

plasma transferred arc welding (PTAW); Co-based coating; spherical tungsten carbide; low-temperature; friction and wear

TH117;TG455

A

1001-3660(2022)02-0165-11

10.16490/j.cnki.issn.1001-3660.2022.02.015

2021-02-05;

2021-07-12

2021-02-05;

2021-07-12

国家重点研发计划(2016YFB0300704);国家自然科学基金(52071091);浦东新区科技项目(PKJ2019-C03)

The National Key Research and Development Program of China (2016YFB0300704); the National Natural Science Foundation of China (52071091) and Science and Technology Project of Pudong New Area (PKJ2019-C03)

石亮(1984—),男,博士研究生,主要研究方向为材料的腐蚀与防护。

SHI Liang (1984—), Male, Doctoral candidate, Research focus: corrosion and protection of materials.

常雪婷(1982—)女,博士,教授,主要研究方向为海洋腐蚀与防护。

CHANG Xue-ting (1982—), Female, Doctor, Professor, Research focus: marine corrosion and protection.

石亮, 陈坤, 常雪婷, 等.球形碳化钨增强钴基堆焊涂层的组织及低温耐磨性[J]. 表面技术, 2022, 51(2): 165-175.

SHI Liang, CHEN Kun, CHANG Xue-ting, et al. Microstructure and Low-temperature Tribological Properties of Spherical Coatings Reinforced by Spherical Tungsten Carbide Plasma Transferred Arc Welding[J]. Surface Technology, 2022, 51(2): 165-175.