气压制动系统的节能措施效果分析与验证

2022-03-03邓希凡孙瑞晓贠蓓璐邬江涛

邓希凡, 孙瑞晓, 顾 杰, 贠蓓璐, 邬江涛

(金龙联合汽车工业(苏州)有限公司, 江苏 苏州 215000)

GB 30510—2018《重型商用车辆燃料消耗量限值》中要求,最大设计总质量16.5~18 t的客车百公里油耗低于21.3 L,因此节能技术也越来越受到重视。为降低油耗,需要充分挖掘每一个能量消耗单元的节能潜力。大型客车制动系统一般都是气压式,需要发动机匹配打气泵进行供能。本文从更换打气泵结构形式和减少制动用气量两个方面来降低整车的油耗。

1 更换打气泵结构形式及效果

1.1 更换打气泵结构形式

普通排气卸荷空压机达到预定的排气压力时,将高压气体经由干燥器泄压阀排到大气中,空压机仍在正常工作,消耗一定的能量。为降低打气泵的能量消耗,将普通排气空压机改进为进气卸荷空压机。

进气卸荷空压机可以使容积腔与缸盖进气腔或者预设的单独气腔相通,当干燥器气压达到预定排气压力值时,其反馈口传导出高压气体,推动空压机中的执行机构实现卸荷。这时空压机将不再从外界进气,也不向外部排气,即进、排气阀门均不再工作。所以在达到预设压力后,进气卸荷空压机的能耗将大大小于普通排气空压机。

1.2 效果验证

1.2.1 空压机参数确定

试验车辆为11 m空气悬架大客车,储气筒容积为120 L。根据制动系统对储气筒容量、打气时间及布置结构的要求,选择的空压机排量为359 L/min(2 200 r/min),额定工作压力为12 bar,对应工作功率为4.7 kW,速比为1,空滤后取气方式。

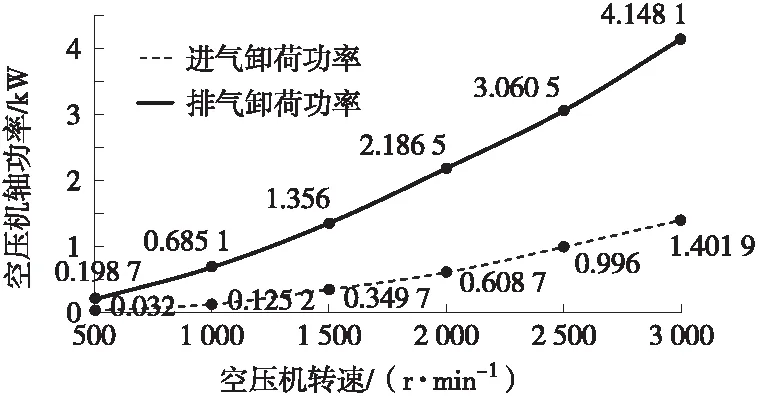

图1 进/排气空压机卸荷时功率对比

选用2款以上参数完全相同的空压机进行对比,其中一台为进气卸荷空压机,另一台为普通排气卸荷空压机。根据厂家提供的台架参数,2台空压机的轴功率对比如图1所示。

1.2.2 台架试验

为提高试验的准确性,本次试验在转鼓试验台架上进行。按照最新标准GB/T 38146.2—2019中客车部分CHTC-C的路谱进行试验。

将1.2.1中的2款不同类型的空压机分别在同一辆车上进行油耗测试,每组试验做3次,取平均值。试验数据见表1。

表1 不同类型空压机整车100 km油耗对比 L

从表1可以看出,在整个CHTC-C循环中,油耗降低很小,只降低了0.2%。这是因为在CHTC-C循环中,高速工况只占了1/3,其余为城市道路和一般公路。城市工况下,由于制动驻车、开门等较为频繁,空滤后取气空压机的负荷率较高,一般在50%左右,未能体现出进气卸荷空压机的卸荷优势。

针对这一情况,单独截取整个循环中的高速工况进行对比,试验数据见表2。

表2 不同类型空压机高速工况100 km油耗对比 L

从表2可以看出,在高速工况下油耗降低了1.37% 。

1.2.3 高速工况理论分析

分析CHTC-C循环中高速工况中的路谱,得知车辆的平均车速为78 km/h。根据车辆的后桥速比、变速器速比、轮胎半径等参数可以反推出发动机的平均转速为1 226 r/min。根据图1可以估算出普通空压机的卸荷功率=1 kW,进气卸荷空压机的卸荷功率=0.23 kW。同时根据车辆高速工况的一般经验,打气泵卸荷时间占比约为95%,查阅发动机的MAP图,对应的油耗=210 g/(kW·h)。燃油密度=840 g/L,则可以计算出高速工况100 km节省的油耗:

=(-)×100×095(×78)=0234 L

与高速工况试验结果0.25 L基本一致。

2 减少制动用气量措施及效果

对于长时间在城市道路运行的车辆,采用进气卸荷空压机的节能效果不明显。需要考虑减少制动用气量来降低制动系统的能耗。

2.1 当前制动用气量分析

车辆制动用气主要包括行车制动和驻车制动。其中行车制动涉及功能面广,更改难度大,故不作更改。本文只考虑驻车制动用气量的优化。

当前整车制动系统的最高压力为10 bar,驻车制动系统工作压力上限为8 bar。后桥驻车制动的气室容积为1.52 L,连接用管路容积约为0.76 L,单次驻车用气量换算到标准大气压力下的容积为8×(1.52×2+0.76×1.1)=31(L),式中1.1为管路的膨胀系数。

针对上述理论计算结果,选择一辆样车进行测试。在驻车储气筒上连接压力表。打气泵持续打气,直到整车制动储气筒(容积100 L)打满气压,干燥器卸荷后,实施驻车制动,记录每次气压表的压力,直到压力降低到8 bar左右。记录试验数据共2组,见表3。

表3 驻车制动气耗试验气压数据 bar

则第一组试验平均用气量(标准大气压状态):

(9.8-8.1)÷5×100 L=34 L

第二组试验平均用气量(标准大气压状态):

(9.9-8.1)÷5×100 L=36 L

2组试验中每次驻车的平均用气量为35 L(标准大气压状态)。

2.2 改进后的驻车用气量分析

目前驻车制动所使用的限压阀限制压力为8 bar,实际上解除驻车制动不需要这么高的压力值,可以适当降低该压力以降低驻车的用气量,从而节能减耗。

考虑到整车设定的起步压力为5.5 bar,本文将驻车制动系统使用的压力上限设定为6.5 bar。则理论上单次驻车的用气量变为6.5×(1.52×2+0.76×1.1)=25.2(L),可节省用气5.8 L。

将改进方案实施在同一样车上后,进行与2.1节相同的试验。

对数据进行整理,计算出2组试验的平均每次驻车的气耗为29.15 L,即实际测试每次驻车节省用气量为5.85 L。

2.3 燃油城市客车减少驻车用气后的能耗分析

根据公交城市道路运行的一般经验,每公里驻车制动工作约3次。则可计算出改进后100 km节省的用气量=5.85×3×100=1 755(L)。

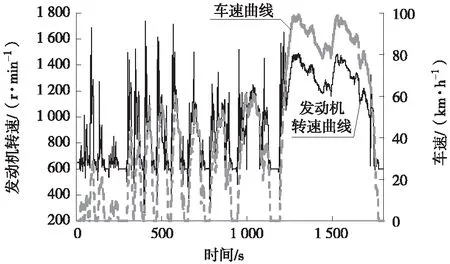

根据CHTC-C循环中的城市工况进行转鼓油耗测试,发动机转速曲线如图2所示,对应的发动机平均转速约1 000 r/min。

图2 转鼓试验曲线

根据前述的空压机参数,可以计算出转速约 1 000 r/min时空压机的排量=359×1 000/2 200=163(L/min),工作时功率=4.7×1 000/2 200=2.14(kW),空转时功率=0.125 2 kW。

查询发动机MAP图对应的城市工况油耗=290 g/(kW·h)。可以计算出改进后100 km节省的油耗=(-)(60)=0.125 L。

同时,在车辆转鼓试验中测得城市工况100 km油耗34 L,则减少驻车用气后油耗降低0.125×100%/34=0.367%。说明此改进方案的节能效果不明显。

2.4 纯电动城市客车减少驻车用气后的能耗分析

选用一辆10 m纯电动城市客车来进行能耗分析,10 m城市客车的百公里电耗一般为100 kW·h。选用空压机排量=250 L/min,功率=3 kW。

纯电动车都采用的是电动空压机,可以通过整车控制器控制空压机的启停。即当整车气压达到设定压力后,空压机停止工作,这样空压机是没有空转损失的。同时因为电动空压机的转速是恒定的,所以其功率不受车速影响。

根据以上参数,可以计算出改进后100 km节省的电耗=(60)=0.351 kW·h。

与车辆100 km电耗100 kW·h相比,改进后电耗降低0.351×100%/100=0.351%。节能效果也不明显。

2.5 减少驻车用气节能效果不明显原因

驻车制动降低使用压力减少用气量后,纯电动车和燃油车在城市工况下节能效果均不明显,主要是因为驻车制动的能耗在整车能耗中占比很小。以纯电动城市客车为例,改进前驻车制动总能耗=35×100×3(60)=2.1 kW·h,只占整车总能耗的2.1%,导致其节能效果不明显。

3 结束语

本文对更改打气泵的形式和减少驻车制动用气量的方案节能效果进行理论分析和试验测试。为客车及其他车型降耗措施的采取提供参考。