G115钢的高温持久性能和抗蒸汽氧化性能

2022-03-02马云海王延峰赵双群王苗苗

马云海,王延峰,赵双群,王苗苗

(上海发电设备成套设计研究院有限责任公司,上海 200240)

0 引 言

提升发电效率和节能减排是燃煤发电的重要课题,在此背景下,超超临界技术迅猛发展,超超临界机组在技术的成熟性和大型化方面都有大幅提高,已成为国际上燃煤火电机组发展的主导方向[1]。目前,随着600 ℃超超临界火电机组的大量商业化应用,国内外学者把研究目标转向了600 ℃以上更高参数的机组。630~650 ℃参数机组所用材料已初步具备应用条件,建设630~650 ℃参数机组已成为下一阶段燃煤火电机组的重要目标。

已经大量使用的马氏体耐热钢T/P92的使用温度上限是600 ℃,超过这一温度时T/P92钢将出现持久强度不足以及抗高温腐蚀性能不足的问题[2]。世界各国都在加大研发力度以期开发出使用温度在650 ℃的耐热钢。近年来,日本和中国等国家都设立了先进超超临界材料的开发项目[3-4],其中G115钢是中国自主开发的一种应用于650 ℃超超临界火电机组的马氏体耐热钢,其在620~650 ℃温度下具有优异的组织稳定性和良好的抗蒸汽氧化性能[2]。目前,已对 G115钢的焊接性能[5-11]、高温力学性能[12-23]和抗蒸汽氧化性能[24-25]进行了初步研究,但是尚未对该钢的持久性能和抗蒸汽氧化性能进行系统的研究。因此,作者在625~700 ℃温度区间选取不同的应力水平,对G115钢进行高温持久试验,研究了其高温持久性能,并开展在模拟实际工况下的高温蒸汽氧化试验,研究了G115钢的抗高温蒸汽氧化性能,并与T92钢的高温持久性能和抗蒸汽氧化性能进行对比,为G115钢的应用提供试验参考。

1 试样制备与试验方法

试验材料为规格φ60 mm×10 mm的G115钢管,生产工艺为锻造→热挤压→1 080 ℃正火+空冷→775 ℃×3 h回火+空冷;对比材料为T92钢,生产工艺为热轧→1 070 ℃×3 h正火+空冷→760 ℃×3 h回火+空冷。G115钢和T92钢的化学成分如表1所示,显微组织如图1所示,可知G115钢和T92钢的显微组织均为马氏体,统计得到的平均晶粒尺寸分别为22,16 μm。

图1 G115钢和T92钢的显微组织Fig.1 Microstructures of G115 steel (a) and T92 steel (b)

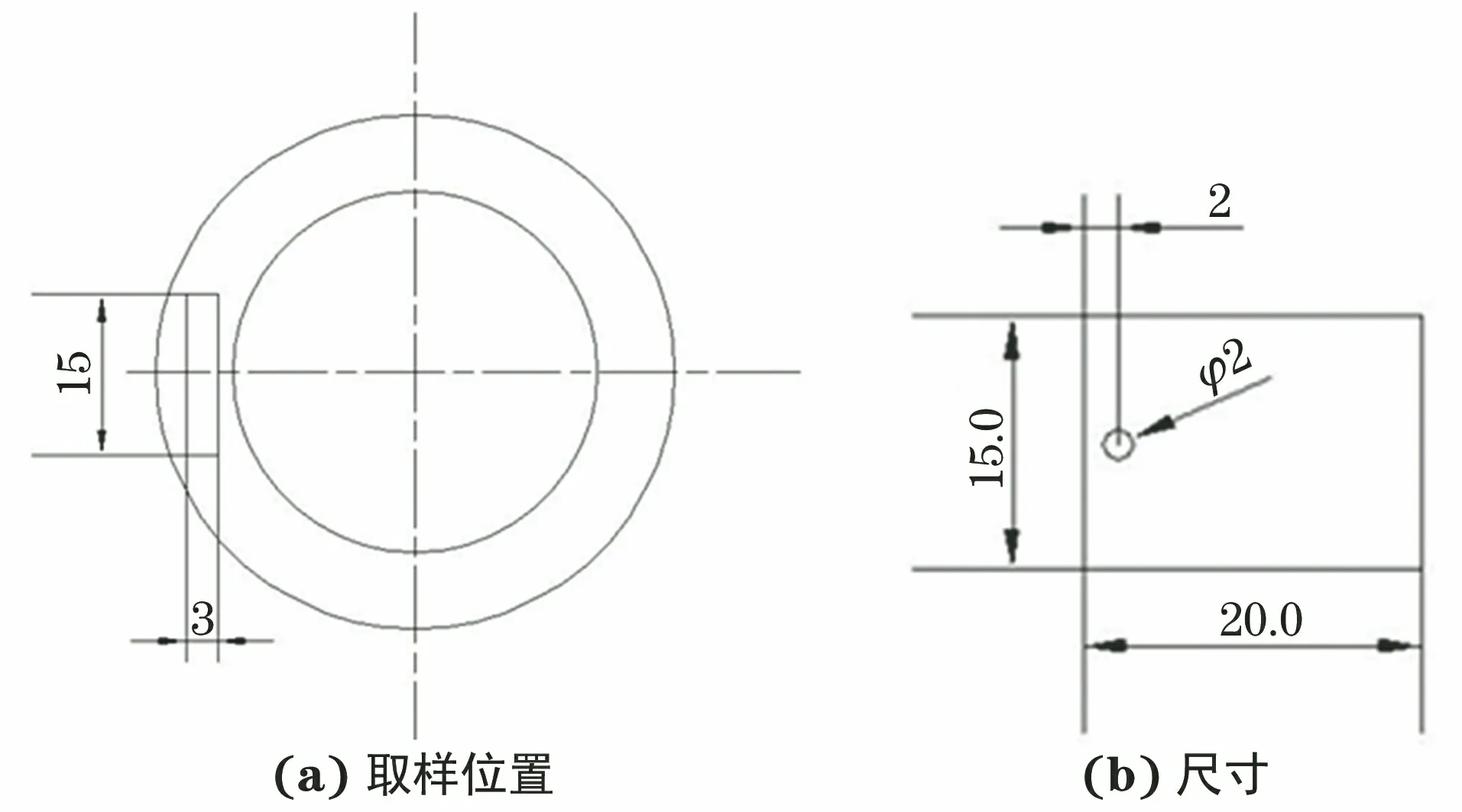

以体积分数10%高氯酸和90%乙醇为电解液,在室温20 V电压下,采用110型双射流电解抛光装置制备透射试样,利用QUANTAX型电子背散射衍射仪(EBSD)和JEOL JSM-2100型透射电子显微镜(TEM)对试验钢的微观形貌进行观察。按照GB/T 2039—2012在试验钢上截取如图2所示的高温持久试样进行高温持久试验,具体试验参数如表2所示。根据持久断裂时间与应力的关系,采用Larson-Miller(L-M)参数外推,获得G115钢和T92钢在各温度下的长时持久强度。

表2 高温持久试验参数

图2 高温持久试样尺寸Fig.2 Size of high temperature endurance sample

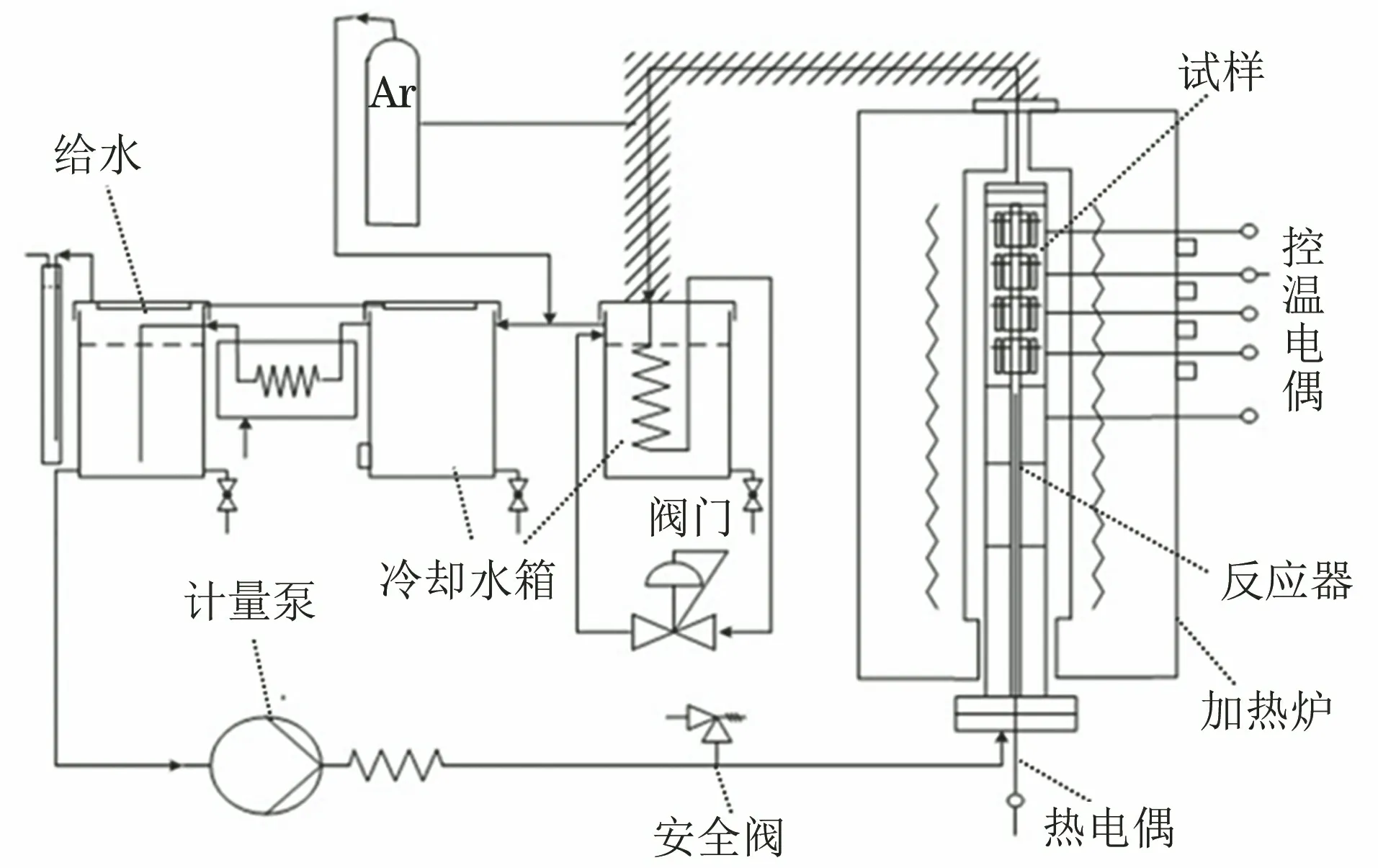

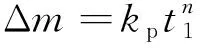

按照GB/T 38804—2020,采用线切割方法在同一钢管上截取蒸汽氧化试样,取样位置与试样尺寸如图3所示,试样表面经磨床磨光、320#~600#金相砂纸打磨、超声波清洗、干燥后,采用精度0.000 1 g的电子天平称取试样的质量。在超超临界蒸汽腐蚀试验台上进行蒸汽氧化试验,设备在整个试验过程中温度偏差不超过±3 ℃,高压计量泵可控制系统水流量,实现强制循环,整个系统定压运行,压力波动不超过±0.5 MPa,温度和压力由控制系统自动显示和记录,具体装置如图4所示。试验用水为去离子高纯水,水流量为2 L·h-1。系统运行过程为:去离子水→预热气化→均温区(蒸汽氧化试验区)→冷凝。蒸汽参数为650 ℃/27 MPa,氧化时间设置为200,500,800,1 300,2 000 h,每一氧化时间下设置3个平行试样。蒸汽氧化性能的评价主要采用增重法测量试样的氧化速率,并结合厚度法作半定量评价。增重法是按照GB/T 13301—1991通过精密电子天平(精度0.000 1 g)测量氧化前后试样的质量。厚度法是通过将试样对半切开、镶嵌后,对其横截面进行研磨、抛光,在扫描电镜(SEM)下观察横截面氧化膜厚度。采用扫描电镜观察氧化试样的表面形貌,采用扫描电镜附带的能谱仪(EDS)进行元素面扫描,并对氧化试样横截面进行元素线扫描;采用D8 Advance型X射线衍射仪(XRD)对氧化膜的物相组成进行分析,采用铜靶,Kα射线,管电压为35 kV,管电流为35 mA,扫描范围2θ为10°~90°。

图3 蒸汽氧化试样的取样位置及尺寸Fig.3 Sampling position (a) and size (b) of steam oxidation sample

图4 蒸汽氧化试验装置示意Fig.4 Schematic of steam oxidation test device

2 试验结果与讨论

2.1 高温持久性能

由图5可以看出,不同温度下,随着应力σ的增加,G115钢和T92钢的断裂时间t均快速下降。图6为G115钢和T92钢的L-M参数曲线,其中T为温度,C为常数,分别取34.5,26;采用L-M参数外推,得到G115钢和T92钢在650 ℃下1×105h的长时持久强度分别为82,53 MPa,可知G115钢的持久强度高于T92钢,G115钢具有较好的高温持久性能。

图5 不同温度下G115钢和T92钢的应力与断裂时间的关系曲线Fig.5 Curves of stress vs fracture time of G115 steel (a) and T92 steel (b) at different temperature

图6 G115钢和T92钢的L-M参数曲线Fig.6 L-M parameter curves of G115 steel (a) and T92 steel (b)

2.2 抗高温蒸汽氧化性能

2.2.1 氧化动力学关系

由图7可知,G115钢和T92钢的氧化质量增量都随氧化时间的延长而增加。氧化质量增量Δm和氧化时间t1的关系为

图7 G115钢和T92钢的单位面积氧化质量增量与氧化时间的关系曲线Fig.7 Curves of oxidation mass gain per unit area vs oxidation time of G115 steel and T92 steel

(1)

kp=k0exp(-Q/RTk)

(2)

式中:Q为激活能;kp为与温度相关的氧化速率常数;k0为材料自身的氧化速率常数;R为热力学常数,8.314 J·mol-1·K-1;Tk为蒸汽温度,K;n为时间指数。

通过拟合可知,G115钢和T92钢的时间指数分别为0.16和0.21,与温度相关的氧化速率常数分别为27.89和22.23。由时间指数可知,G115钢的氧化速率小于T92钢,但二者差异并不显著。

2.2.2 氧化膜形貌

由图8可知:高温蒸汽氧化后G115钢和T92钢表面均形成了多角状的氧化物颗粒,而横截面上由内部到表面依次为内氧化区、内氧化层和外氧化层,内氧化区为氧化的前沿,为氧化物和金属的混合区域[24-27],随着氧化的进行,内氧化区也会转变为内氧化层;两种钢的内氧化层都比较致密,与基体之间的结合较好,未见明显的界面分离现象;外氧化层中的孔洞较多,且内层和外层出现分层现象,外氧化层出现剥落倾向;测量得到蒸汽氧化2 000 h时G115钢和T92钢氧化膜的厚度分别约为102,110 μm。

2.2.3 氧化膜成分和物相组成

由图9和图10可知,两种钢的外氧化层都为富铁氧化物,内氧化层为富铬铁的氧化物,同时G115钢内氧化层和外氧化层界面局部富铜。由图11可以看出,G115钢和T92钢表面氧化膜均由Fe-Cr尖晶石型氧化物(Fe,Cr)3O4和Fe3O4组成。结合氧化膜EDS结果可知,两种钢的内氧化层主要为(Fe,Cr)3O4和Fe3O4相,内氧化区的物相结构与内氧化层无明显差异,一般也将其归于内氧化层,外氧化层主要为Fe3O4相。

图9 G115钢蒸汽氧化2 000 h后氧化膜横截面元素面扫描区域及结果Fig.9 Element surface scanning area (a) and results (b—f) of cross section of oxide film of G115 steel after steam oxidation for 2 000 h

图10 T92钢蒸汽氧化2 000 h后氧化膜横截面元素面扫描区域及结果Fig.10 Element surface scanning area (a) and results (b—f) of cross section of oxide film of T92 steel after steam oxidation for 2 000 h

图11 G115钢和T92钢蒸汽氧化2 000 h后氧化膜的XRD谱Fig.11 XRD spectrum of oxide film of G115 steel and T92 steel after steam oxidation for 2 000 h

2.3 分析与讨论

2.3.1 高温持久强化机理

9Cr马氏体耐热钢采用高合金化和正火+高温回火的热处理方式,其强化方式主要包括马氏体基体强化、沉淀强化、晶界强化、位错强化等[28-29],各种强化方式相互耦合、相互配合协同提升钢的高温持久性能。在以上强化基础上,通过向钢中添加铜可进一步提高其高温持久强度[30]。G115钢中添加了质量分数1.0%的铜后,其在650 ℃运行105h 的持久强度高于T92。铜为奥氏体形成元素,可抑制高温铁素体的形成,提高耐热钢组织的回火温度;铜元素的添加可以引起铜粒子或者富铜相在马氏体板条晶界处析出,钉扎晶界并抑制马氏体板条的回复和长大。铜元素对G115钢组织和性能的影响主要体现在对高温铁素体相的抑制作用,以及在基体中析出富铜相的沉淀强化作用[31]。由图12可以看出, G115钢经正火和回火后的马氏体板条的形态及晶粒取向清晰可见,马氏体板条束和板条中的晶粒比较细小,板条取向随机分布。由图13可以看出:G115钢中的富铜相沿马氏体板条界或在板条内分布,且与M23C6相共生,富铜相多呈球形或椭球形,其等效直径在540~760 nm范围。G115钢的高温强度很大程度取决于板条亚结构的强化作用,细小的板条和晶粒有利于其强度的提高,同时析出相通过钉扎板条界而起到强化作用。有报道[32]认为,随着铜含量的升高,G115钢的抗拉强度和屈服强度缓慢升高,这可能是由于铜的固溶强化所致,断后伸长率及断面收缩率则随铜含量的升高先降低后在铜质量分数为1.04%~2.83%范围内趋于稳定,且不同铜含量 G115 钢在1 100 ℃正火和 760 ℃回火后均具有较好的热塑性。

图12 G115钢经正火和回火后的EBSD形貌Fig.12 EBSD morphology of G115 steel after normalizing and tempering: (a) grain orientation and (b) grain boundary distribution

图13 G115钢经正火和回火后强化相的TEM形貌及元素面扫描区域和结果Fig.13 TEM morphology of strengthening phase (a—b) of G115 steel after normalizing and tempering and element surface scanning area (c) and results (d): (a) M23C6 phase and (b) copper-rich phase

2.3.2 抗蒸汽氧化机理

G115钢和T92钢在高温蒸汽中氧化后生成的氧化膜为典型的双层结构,外氧化层主要为粗大的柱状Fe3O4,内氧化层主要为Fe-Cr细晶尖晶石。有关18O同位素的研究结果[33]表明,结构金属在高温蒸汽中氧化后外层的氧化物/气体界面和内层的金属/氧化物界面同时分别向外和向内生长,造成内外氧化层具有相近的厚度。在WRIGHT等[32]提出的铁素体钢蒸汽氧化层的生长模型中,假设已形成初始双层结构,描述了后续氧化过程中氧化层形貌演变、物质输运以及发生的反应。该生长模型认为水蒸气在氧化层表面发生吸附反应,氧以OH-方式输运。氧化层的生长通过以下5种可能的途径。(1)氧化层/蒸汽界面生成Fe3O4,即铁离子向外扩散至氧化层/蒸汽界面与蒸汽分解产生的OH-反应生成Fe3O4;(2)内、外氧化层界面生成Fe3O4,即氧化层/蒸汽界面上蒸汽分解产生的OH-通过外层柱状晶界面向内扩散,在内、外氧化层界面上与从金属向外扩散的铁离子反应生成Fe3O4;(3)金属/氧化层界面生成Cr2O3颗粒和Fe3O4,即OH-通过晶界和短路扩散到达金属/氧化层界面,与铬反应生成分散的Cr2O3颗粒以及与铁反应生成Fe3O4;(4)H2O分子穿过氧化膜传输,到达氧化物/金属界面形成铁和铬的氧化物,这个过程要求氧化膜具有互连的孔洞或缝隙;(5)内、外氧化层界面Fe3O4分解,释放的铁离子扩散到氧化层/蒸汽界面并生成新的Fe3O4,释放的氧扩散到达金属/氧化物界面与铬反应生成Cr2O3沉淀粒子。随着氧化时间的延长,在氧化物基底上的Cr2O3粒子混合到内层氧化物中,并最终溶解形成Fe-Cr尖晶石,这对铁离子的扩散有阻碍作用。在内、外氧化层界面,外层氧化物持续分解,不断提供氧,但也导致孔洞的形成。

由图14可知,G115钢和T92钢经蒸汽氧化2 000 h后氧化膜横截面元素线分布相似,但G115钢内氧化层铬元素的分布起伏较大,局部铬元素含量较高,其质量分数最高可达55.1%,远高于T92钢的36.9%,这在某种程度上也解释了二者抗蒸汽氧化性能的差异。G115钢和T92钢在650 ℃/27 MPa蒸汽中的氧化过程可分为5个阶段[34]。第一阶段:氧化膜快速生成。形成(Fe,Cr)2O3层和/或覆盖Fe2O3的富铬(Fe,Cr)3O4,这个阶段的时间很短。第二阶段:氧化膜厚度增加。富铬保护层分解,Fe3O4快速生长,同时形成FeO+Cr2O3内层,Cr2O3沉淀粒子形成于FeO中;氧化膜分别向外和向内生长,造成内、外氧化层具有相近的厚度,内、外氧化层界面对应原始合金表面,形成氧化膜的外层Fe3O4,内层为(Fe,Cr)3O4为主的富铬氧化物,此阶段涉及铬的挥发。第三阶段:氧化膜孔洞的形成。铬与扩散进入的氧化性物质(H2O、OH-)反应,在内氧化层和氧化膜/基体界面处生成Cr2O3沉淀,Cr2O3沉淀也可与铁固溶生成(Fe,Cr)3O4,生成的富铬氧化物对铁和铬的扩散有一定的抑制作用,在内、外氧化层界面,外层氧化物持续分解,不断提供氧,但也会导致孔洞的形成。第四阶段:氧化膜长时生长。此阶段取决于物质输运方式,即参与反应物质的扩散方式、扩散速率。第五阶段:Fe2O3的形成阶段。随着氧化膜增厚以及孔洞的存在使铁向外扩散困难,氧化膜/气体界面上铁的活度下降,导致形成Fe2O3;在这个阶段,因G115钢和T92钢的氧化物/金属界面铬含量足够高, 从而形成了连续或半连续的Cr2O3氧化层[34],这会进一步阻止铁离子扩散,导致外层Fe3O4向Fe2O3转变加速,这也是造成外氧化层剥落的主要原因。

图14 G115与T92钢蒸汽氧化2 000 h后氧化膜横截面的元素线扫描位置及结果Fig.14 Element line scanning position (a, c) and results (b, d) of oxide film cross section of G115 steel (a—b) and T92 steel (c—d) after oxidation for 2 000 h

2.3.3 氧化膜中孔洞的形成机制

随着氧化时间的延长,G115钢和T92钢外氧化层中的孔洞增加,孔洞的增加会影响氧化膜的保护性,氧化膜中孔洞的形成涉及以下力学机制。DIECKMANN[35]提出氧化膜中形成的孔洞和微通道是在氧化物塑性变形和晶粒生长的共同作用下产生的。如果氧化物生长是通过金属离子向外扩散而在氧化物/气体界面形成的,则在氧化层中会产生平行于表面的压应力和垂直于表面的拉应力。如果氧化物的生长是通过氧化层中氧和金属离子的互扩散而生成的,则会在氧化层中产生较大的压应力。可知,在氧化物生长过程中均会在氧化膜中产生压应力。在此应力作用下,氧化层会发生扩散蠕变和晶界滑动,蠕变的发生导致晶界上出现微孔洞。同时,氧化层中还伴随氧化物晶粒长大,晶粒长大是由扩散控制的,晶粒生长越快的区域变形程度也越大。晶界上少量的杂质集聚可在很大程度上影响氧化层变形、力学机制和输运性质。

界面机制[36]和扩散机制也是影响氧化膜中孔洞形成的重要因素。MARUYAMA等[37]通过对氧化层中金属和氧元素化学势分布和离子通量的理论计算,认为:氧化时氧化层中形成孔洞的条件是离子通量发散,氧化物中的金属离子和氧离子从氧化层/金属界面到氧化层/气体界面其化学势发生变化,氧离子和金属离子穿过氧化层的扩散过程由化学势梯度驱动;在稳态氧化阶段,氧化动力学过程遵循抛物线生长规律,穿过氧化层的离子通量恒定。当金属离子扩散率远高于氧离子时,金属离子的化学势分布受到恒定金属离子通量的约束。由于二元金属氧化物中元素的化学势相互关联,氧离子的化学势分布由金属离子的化学势分布决定。氧离子的化学势梯度驱动氧离子的扩散,氧离子通量随位置不同而改变,取决于不同位置的化学势梯度和扩散率。通量发散的区域贫氧或富氧,分别对应孔洞和新的氧化物。

3 结 论

(1) 采用L-M参数外推得到G115钢在650 ℃和1×105h的持久强度为82 MPa,明显高于T92钢的53 MPa;G115钢优异的高温持久性能与富铜相的强化作用有关。

(2) G115钢在650 ℃/27 MPa蒸汽参数下的抗蒸汽氧化性能优于T92钢,高温蒸汽氧化2 000 h后G115钢和T92钢表面氧化膜的厚度分别约为102,110 μm。二者的氧化膜结构类似,均可分为内外两层,其中外氧化层为粗大的柱状Fe3O4,内氧化层为Fe-Cr尖晶石型氧化物(Fe,Cr)3O4和少量的Fe3O4,且外氧化层含有孔洞,具有剥落倾向。