管道外防腐层补口技术国家标准与国际标准对比分析

2022-03-02高多龙蔡华洋吕文静孙艳石鑫魏晓静葛鹏莉邵亚薇

高多龙 蔡华洋 吕文静 孙艳 石鑫 魏晓静 葛鹏莉 邵亚薇

1.中国石油化工股份有限公司西北油田分公司 2.中国石化缝洞型油藏提高采收率重点实验室 3.哈尔滨工程大学材料科学与化学工程学院 4.哈尔滨哈船新材料科技有限公司

从20世纪40年代开始,各种管道防腐涂层材料相继发展,蜡、石油沥青、胶带、夹克陆续被开发出来,先后经历了石油沥青、环氧煤沥青、煤焦油瓷漆、2层结构聚乙烯、熔结环氧粉末(FBE)、3层结构聚乙烯(3LPE)的应用时代[1-4],目前呈现出3LPE、FBE和其他防腐涂层共用的局面[4-6]。国外干线管道防腐层的选择具有一定的地域特征,如在欧洲和中东,大口径管道主要选择3LPE和多层聚丙烯(MLPP)防腐层,而在北美和英国,主要选用FBE防腐层,MLPP的用量在不断增加。主要原因在于他们的管道外防腐技术设计理念有所差异,欧洲管道以防腐层为主,阴极保护为辅,而北美管道以阴极保护为主,防腐层为辅[7]。随着管道防腐层技术的发展,管道现场防腐层补口材料和技术也在不断发展。从20世纪40年代的煤焦油瓷漆/石油沥青补口材料,发展到现在的环氧粉末、热收缩套/带、聚丙烯类、黏弹体涂料等多种补口材料[8-12]。

由于预制涂层是在工厂最佳条件下涂覆的,而补口防腐层是现场涂覆,其质量受多方面因素的影响,如现场涂敷作业的限制条件、可能受到的外力、钢管表面处理的质量、补口材料的选择、管口和涂层材料的加热温度等[13-16]。补口防腐层的质量往往成为管道外防腐层整体质量的薄弱点,各国针对管道外防腐补口技术制定了相关标准,以规范补口防腐层的涂覆,确保补口层质量以及管道防腐效果[17-18]。GB/T 51241-2017《管道外防腐补口技术规范》规定了埋地或水下管道外防腐层补口的设计、材料、施工和检验[19];ISO 21809-3:2016《石油天然气工业 管道输送系统用的埋地管道和水下管道的外部涂层 第3部分 安装接头涂层》规定了钢管外防腐层现场补口技术要求、限定条件、施工和测试等[20]。本文从补口技术的范围、补口材料以及施工和性能指标对比分析了GB/T 51241-2017和ISO 21809-3:2016的差异,以期对完善管道外防腐层补口施工过程的质量控制、提高国内管道外防腐层补口的防腐质量有所帮助。

1 管道外防腐层补口技术标准对比分析

1.1 补口防腐层的分类和选用

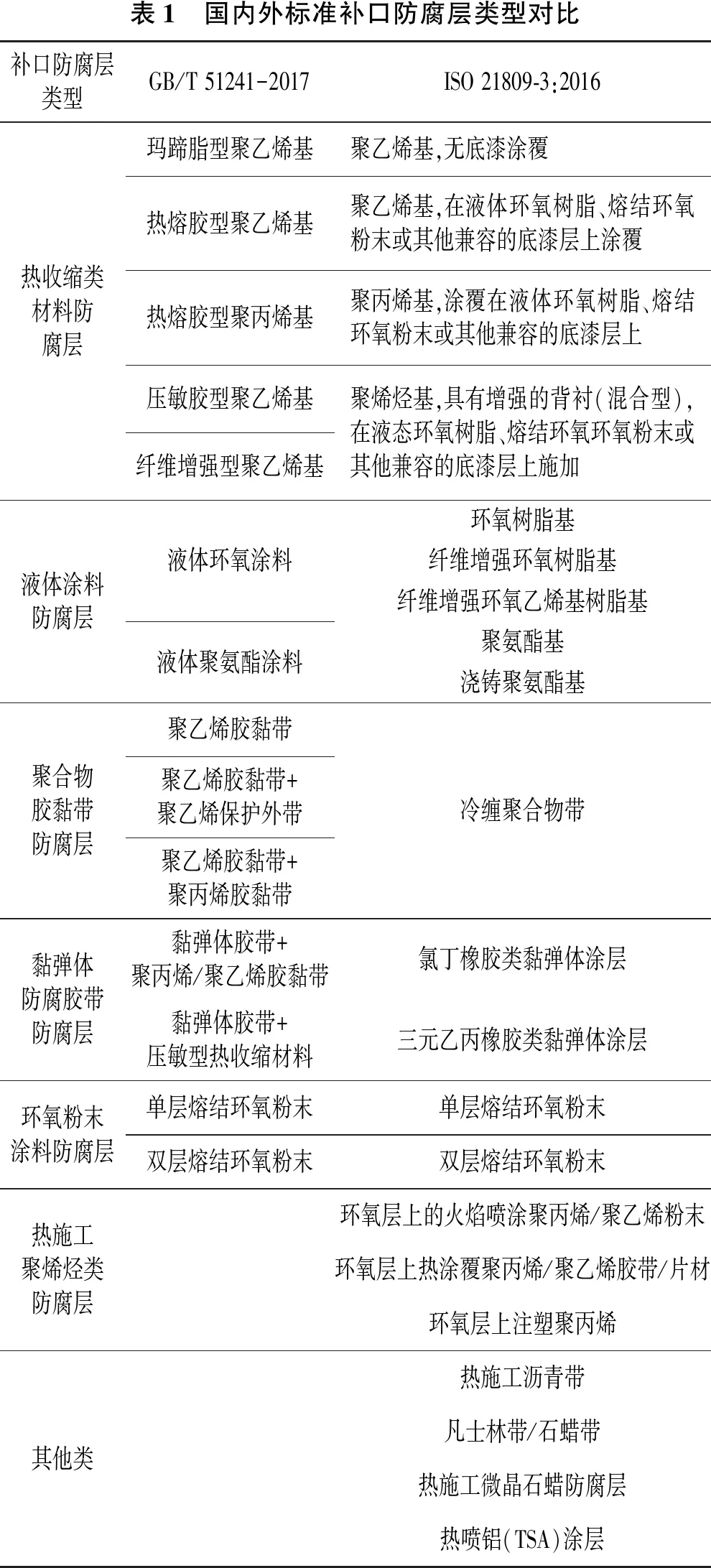

国内外标准中关于补口防腐层分类的对比见表1。由表1可看出:GB/T 51241-2017中将补口防腐层分为5类,分别为热收缩类材料防腐层、液体涂料防腐层、聚合物胶黏带防腐层、黏弹体防腐胶带防腐层和环氧粉末涂料防腐层;ISO 21809-3:2016将补口分为10类,相比GB/T 51241-2017又增加了热施工聚烯烃类防腐层、热施工沥青带、凡士林带/石蜡带、热施工微晶石蜡防腐层、热喷铝(TSA)涂层。关于每一类补口防腐层的详细分类,两种标准又有所区别,对于热收缩类材料防腐层两个标准均为聚乙烯基和聚丙烯基材料,但GB/T 51241-2017又按不同特点细分为5类,ISO 21809-3:2016还按是否存在底漆细分为4类。对于液体涂料防腐层GB/T 51241-2017分为环氧涂料和聚氨酯涂料,但ISO 21809-3:2016对其又有细分。对聚合物胶黏带防腐层ISO 21809-3:2016未再细分,而GB/T 51241-2017的分类更详细;GB/T 51241-2017将黏弹体胶带补口按与保护外带配套进行分类,ISO 21809-3:2016将黏弹体胶带补口按材料组成进行分类;对于环氧粉末涂料防腐层两个标准分类相同。

表1 国内外标准补口防腐层类型对比补口防腐层类型GB/T 51241-2017ISO 21809-3:2016热收缩类材料防腐层玛蹄脂型聚乙烯基聚乙烯基,无底漆涂覆热熔胶型聚乙烯基聚乙烯基,在液体环氧树脂、熔结环氧粉末或其他兼容的底漆层上涂覆热熔胶型聚丙烯基聚丙烯基,涂覆在液体环氧树脂、熔结环氧粉末或其他兼容的底漆层上压敏胶型聚乙烯基纤维增强型聚乙烯基聚烯烃基,具有增强的背衬(混合型),在液态环氧树脂、熔结环氧环氧粉末或其他兼容的底漆层上施加液体涂料防腐层液体环氧涂料液体聚氨酯涂料环氧树脂基纤维增强环氧树脂基纤维增强环氧乙烯基树脂基聚氨酯基浇铸聚氨酯基聚合物胶黏带防腐层聚乙烯胶黏带聚乙烯胶黏带+聚乙烯保护外带聚乙烯胶黏带+聚丙烯胶黏带冷缠聚合物带黏弹体防腐胶带防腐层黏弹体胶带+聚丙烯/聚乙烯胶黏带氯丁橡胶类黏弹体涂层黏弹体胶带+压敏型热收缩材料三元乙丙橡胶类黏弹体涂层环氧粉末涂料防腐层单层熔结环氧粉末单层熔结环氧粉末双层熔结环氧粉末双层熔结环氧粉末热施工聚烯烃类防腐层环氧层上的火焰喷涂聚丙烯/聚乙烯粉末环氧层上热涂覆聚丙烯/聚乙烯胶带/片材环氧层上注塑聚丙烯其他类热施工沥青带凡士林带/石蜡带热施工微晶石蜡防腐层热喷铝(TSA)涂层

表2 GB/T 51241-2017不同防腐层管道补口的选用管道防腐层类型宜选用的补口材料三层结构聚乙烯热熔胶型/玛蹄脂型/压敏胶型聚乙烯热收缩材料、液体环氧/聚氨酯涂料三层结构聚丙烯热熔胶型聚丙烯热收缩材料单(双)层熔结环氧粉末单(双)层环氧粉末涂料、液体环氧涂料、热收缩材料聚乙烯胶黏带聚合物胶黏带材料

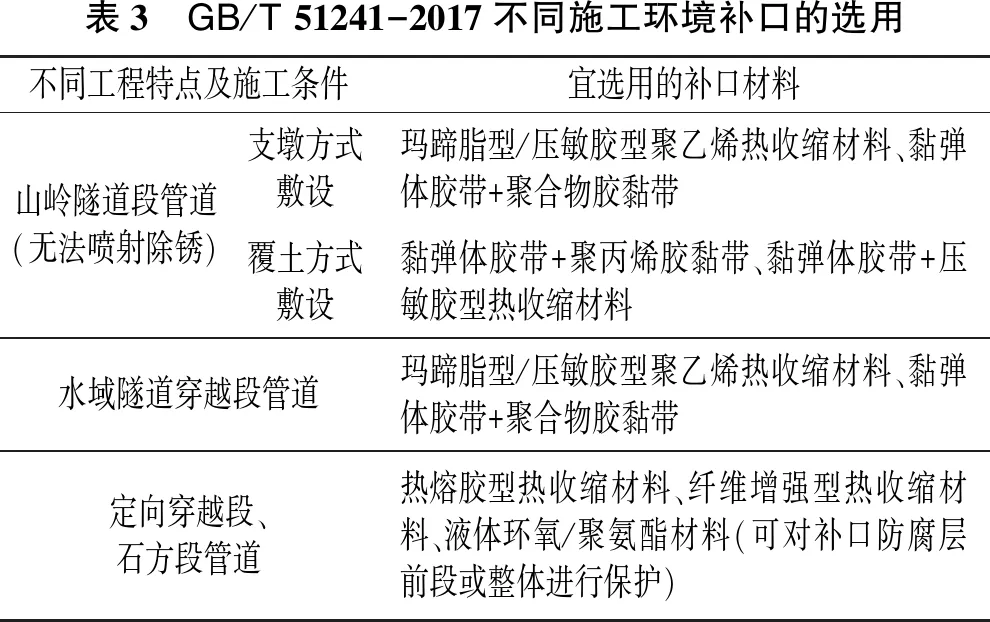

表3 GB/T 51241-2017不同施工环境补口的选用不同工程特点及施工条件宜选用的补口材料山岭隧道段管道(无法喷射除锈)支墩方式敷设玛蹄脂型/压敏胶型聚乙烯热收缩材料、黏弹体胶带+聚合物胶黏带覆土方式敷设黏弹体胶带+聚丙烯胶黏带、黏弹体胶带+压敏胶型热收缩材料水域隧道穿越段管道玛蹄脂型/压敏胶型聚乙烯热收缩材料、黏弹体胶带+聚合物胶黏带定向穿越段、石方段管道热熔胶型热收缩材料、纤维增强型热收缩材料、液体环氧/聚氨酯材料(可对补口防腐层前段或整体进行保护)

对于不同条件下补口防腐层的选用,GB/T 51241-2017作了详细的规定(见表2和表3)。从表2和表3中可看出:针对不同管道、不同工程特点及施工条件,GB/T 51241-2017分别给出了宜选用的补口材料范围;ISO 21809-3:2016仅提及现场补口防腐层应当与工厂预制防腐层相容,确保防腐体系的连续性,另外选择补口类型还需考虑焊缝的几何形状和结构,并未给出详细的参考。

1.2 热收缩补口材料

GB/T 51241-2017和ISO 21809-3:2016对每一类补口防腐层的技术规定均可大致分为补口材料、补口施工和防腐层的测试,下面以典型的热缩材料补口为例来对比两个标准的各项技术指标差异。

热收缩材料是由经过挤塑和辐照的聚烯烃基材和热塑性材料做成的内侧粘结剂构成,外侧基材经加热发生收缩时使防腐材料在圆周方向产生压缩力,有助于热缩套紧紧粘贴在管道外表面上。GB/T 51241-2017将热缩材料分为管状的热收缩套和片状的热收缩套两种形式;ISO 21809-3:2016则列举了更多样式,如:管状、缠包状、预成型、热收缩带等。

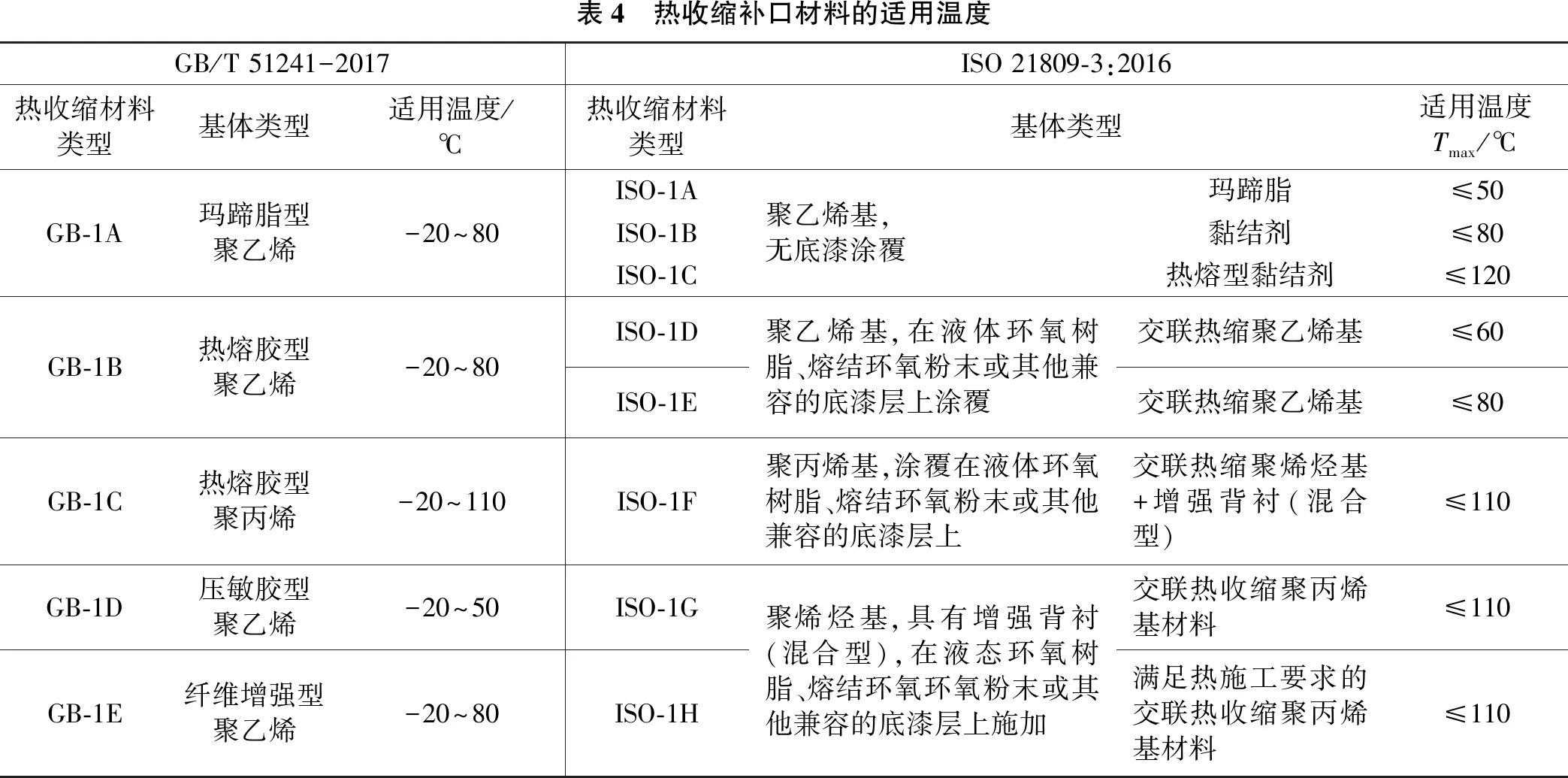

表4给出了GB/T 51241-2017和ISO 21809-3:2016对不同类型热收缩材料的适用温度。从表4可看出:GB/T 51241-2017规定了适用温度范围;ISO 21809-3:2016将每一种热收缩材料进一步细分,对每种基材规定了最高适用温度Tmax,两个标准均是按不同材料来规定适用温度。

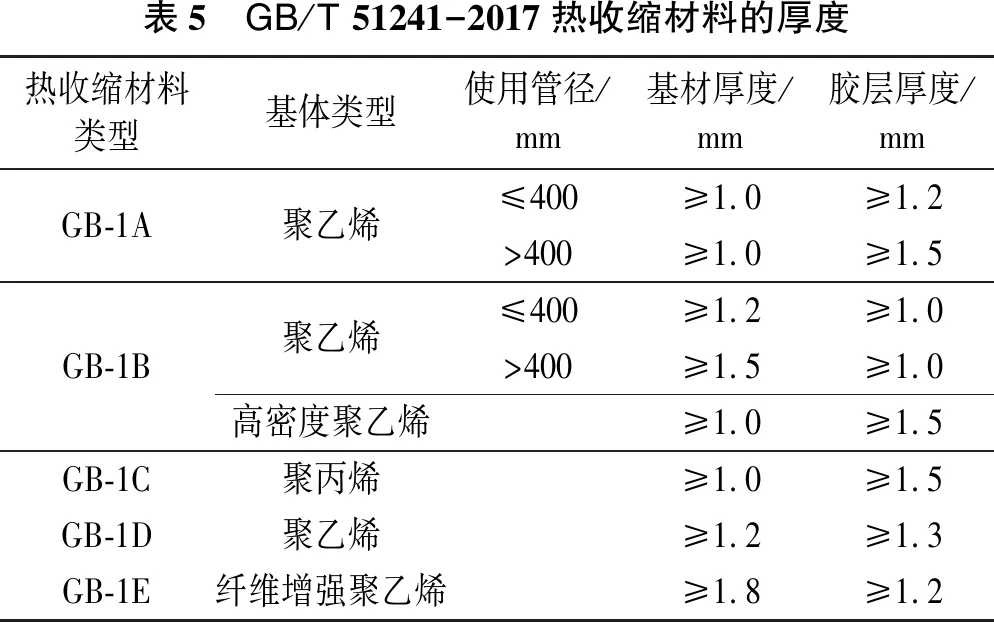

表5给出了GB/T 51241-2017中按不同基体类型和使用管径分别给出基材厚度和胶层厚度,ISO 21809-3:2016则规定热收缩材料的厚度由制造商规定,施工完成后应达到采购商所要求的最小厚度,并且补口防腐层最小厚度不得小于规定中最小厚度的75%。

表4 热收缩补口材料的适用温度GB/T 51241-2017ISO 21809-3:2016热收缩材料类型基体类型适用温度/℃热收缩材料类型基体类型适用温度Tmax/℃GB-1A玛蹄脂型聚乙烯-20~80ISO-1AISO-1BISO-1C聚乙烯基,无底漆涂覆玛蹄脂≤50黏结剂≤80热熔型黏结剂≤120GB-1B热熔胶型聚乙烯-20~80ISO-1DISO-1E聚乙烯基,在液体环氧树脂、熔结环氧粉末或其他兼容的底漆层上涂覆交联热缩聚乙烯基≤60交联热缩聚乙烯基≤80GB-1C热熔胶型聚丙烯-20~110ISO-1F聚丙烯基,涂覆在液体环氧树脂、熔结环氧粉末或其他兼容的底漆层上交联热缩聚烯烃基+增强背衬(混合型)≤110GB-1D压敏胶型聚乙烯-20~50ISO-1GGB-1E纤维增强型聚乙烯-20~80ISO-1H聚烯烃基,具有增强背衬(混合型),在液态环氧树脂、熔结环氧环氧粉末或其他兼容的底漆层上施加交联热收缩聚丙烯基材料≤110满足热施工要求的交联热收缩聚丙烯基材料≤110

表5 GB/T 51241-2017热收缩材料的厚度热收缩材料类型基体类型使用管径/mm基材厚度/mm胶层厚度/mmGB-1A聚乙烯≤400≥1.0≥1.2>400≥1.0≥1.5GB-1B聚乙烯≤400≥1.2≥1.0>400≥1.5≥1.0高密度聚乙烯≥1.0≥1.5GB-1C聚丙烯≥1.0≥1.5GB-1D聚乙烯≥1.2≥1.3GB-1E纤维增强聚乙烯≥1.8≥1.2

此外,在补口材料方面:GB/T 51241-2017还规定了原材料的性能要求,例如玛蹄脂聚乙烯收缩材料基材性能的拉伸强度、脆化温度、热冲击性能等,胶层性能的胶软化点、搭接剪切强度等,在ISO 21809-3:2016中则对原材料性能未做特殊说明,仅规定了安装后热缩材料补口防腐层的性能要求。

1.3 热收缩材料补口防腐层的施工要求

表面处理的质量是影响防腐层防腐效果的关键,GB/T 51241-2017规定了对未配套底漆的热收缩材料表面处理喷射除锈应达到Sa2.5级,工具除锈应达到St3级,有配套环氧底漆的热收缩材料表面处理采用喷射除锈应达到Sa2.5级,表面粗糙度应为40~90 μm,另外,表面清洁度应达到三级以上。ISO 21809-3:2016中规定补口部位表面处理一般应达到St3级,但是对于较高设计温度(>50 ℃)或采用环氧粉末底漆的热收缩材料表面处理应采用磨料喷砂达到Sa2.5级,粗糙度符合制造商施工说明书,表面清洁度也应在三级以上。由此可见,两个标准对于表面处理要求的规定基本相同。

补口防腐层施工过程中,热收缩材料的加热温度和加热时间不当会造成钢管表面或防腐层表面氧化从而影响补口防腐层质量,因此两个标准均规定要严格按照施工工艺规程规定的加热时间和温度完成烘烤,施工工艺规程涵盖补口施工的各个环节及工艺参数控制。ISO 21809-3:2016提出了更详细的施工指导原则,如使用气柜加热时,应从中间向两端逐步加热,以确保加热均匀;此外还应用温度测量设备检查管道温度:GB/T 51241-2017则建议采用指压法检查收缩过程中胶的流动性;GB/T 51241-2017提出了不宜进行露天补口施工的环境条件。

热缩材料防腐层的搭接量也是补口防腐层施工过程的关键参数。GB/T 51241-2017规定搭接量应保证安装后与管体防腐层搭接不小于100 mm,热收缩带应采用固定片固定,周向搭接宽度不应小于80 mm;ISO 21809-3:2016规定各种热收缩材料收缩后的搭接量应当至少有50 mm。在搭接量的规定上,GB/T 51241-2017更为严格。

1.4 热收缩材料补口防腐层的性能指标

根据长输管道的热收缩套/带补口服役经验,补口失效主要在于热收缩带与管体防腐层搭接部位密封失效以及热收缩带与管体粘结不良,因此在补口施工完成后对防腐层的性能测试非常关键[21]。表6为GB/T 51241-2017对热收缩材料补口防腐层的性能要求的规定。表6给出了抗冲击性能、耐阴极剥离、剥离强度等各种性能指标,表7给出了ISO 21809-3:2016热收缩材料有底漆补口防腐层的性能要求。相比GB/T 51241-2017,ISO 21809-3:2016中增加了压痕抗力、搭接剪切强度等,对具有增强背衬的热收缩材料补口防腐层还规定了增强背衬的爆破强度、氧化诱导时间以及热稳定性。

表6 GB/T 51241-2017热收缩材料补口防腐层的性能指标项目性能指标GB-1AGB-1BGB-1CGB-1DGB-1E抗冲击/(J·mm-1)≥5≥5≥8≥5≥5阴极剥离/mm65℃,48h≤823 ℃,28天≤10≤8≤8≤8Tmax,28天≤20≤15≤15≤15≤15剥离强度(对钢管/搭接区)/(N·cm-1)23 ℃≥35≥50≥100≥18≥50Tmax≥2≥5≥40≥4≥5剥离强度(Tmax热水浸泡28天)(23 ℃)/(N·cm-1)对钢管/底漆≥35且保持率≥75%≥50且保持率≥75%≥50且保持率≥75%≥18且胶层覆盖率≥90%≥50且保持率≥75%对搭接区防腐层≥35且保持率≥75%≥50且保持率≥75%≥50且保持率≥75%≥18且胶层覆盖率≥90%≥50且保持率≥75%剥离强度(Tmax热水浸泡120天)(23 ℃)/(N·cm-1)对钢管/底漆≥35且保持率≥75%≥50且保持率≥75%≥50且保持率≥75%≥12且胶层覆盖率≥90%≥50且保持率≥75%对搭接区防腐层≥35且保持率≥75%≥50且保持率≥75%≥50且保持率≥75%≥12且胶层覆盖率≥90%≥50且保持率≥75% 注:Tmax高于95 ℃时,高温阴极剥离和热水浸泡的试验温度应为95 ℃。

阴极剥离是防腐层失效的最主要形式,故抗阴极剥离性能是评价管道防腐质量的重要指标之一。涂层的长期阴极剥离试验可以评价补口防腐层的长期黏结性能,对比两个标准的各项数据可发现:对于有底漆配套的热收缩材料补口防腐层,GB/T 51241-2017规定28天常温阴极剥离试验不得大于8 mm,高温阴极剥离试验不得大于15 mm;ISO 21809-3:2016则规定28天常温阴极剥离试验不得大于5 mm,高温阴极剥离试验不得大于10 mm。两个标准对防腐补口耐阴极剥离要求指标不同的主要原因在于测试方法有所差异,GB/T 51241-2017中规定按照GB/T 23257-2017《埋地钢质管道聚乙烯防腐层》的试验方法测试补口防腐层耐阴极剥离性能[22],测试试样试验孔直径为3.2 mm和6.4 mm;ISO 21809-3:2016中附录G则要求试验孔直径为6 mm、最大深度0.5 mm。另外有文献也总结在防腐层阴极剥离测试方法上GB/T 23257对试验装置和试验程序的要求没有ISO 21809的要求严格[23],总体上GB/T 23257和ISO 21809的耐阴极剥离验收标准是基本一致的。

两个标准对无底漆的热收缩材料补口防腐层抗冲击性能规定相同,均要求至少为5 J/mm;对有配套底漆的热收缩材料补口防腐层ISO 21809-3:2016要求更高一些,另外带有增强背衬材料类型的补口防腐层本身具有一定抗冲击性能,因此对其性能指标更为严格。

针对补口防腐层剥离强度的测试,两个标准分别采取了不同的试验方法。GB/T 51241-2017中规定按照附录C和 GB/T 23257-2017的试验方法测试补口防腐层对钢管/底漆、搭接区防腐层的剥离强度[20],分别给出了在Tmax热水浸泡28天、120天条件下测试需达到的性能指标。ISO 21809-3:2016中规定按照附录H和附录I测试补口防腐层对钢管和防腐层的剥离强度,给出在Tmax热水浸泡100天条件下测试需达到的性能指标。另外,ISO 21809-3:2016还规定了补口防腐层与搭接区防腐层10 mm/min的搭接剪切强度,搭接剪切强度能较为准确地评价热收缩带与管体防腐层搭接部位的粘结性能,能够更明确地看出补口防腐层与钢管原防腐层的匹配性。GB/T 51241-2017中对基材性能的规定中附带了胶层的搭接剪切强度,但是对安装后的补口防腐层搭接剪切强度未作出说明。

在补口防腐层漏涂点检查、抗热老化性能指标方面,两个标准的要求基本相同。

2 实际工况下两个标准的选用

目前,国内的新建管道从陕京输气一线开始,大多采用3PE防腐结构,实际工程中3LPE管道的焊口以及弯头、三通、大小头等管件需要采用补口或修补材料进行防腐处理,与新建管道配套的现场防腐层补口大多都采用环氧底漆加热熔胶型聚乙烯热收缩带结构[24]。在补口材料方面,GB/T 51241-2017规定了原材料的性能指标,如对原材料进行性能检测可参照国标进行。

热收缩带补口施工方面,对于底材的表面处理两个标准的规定基本一致,实际施工过程中两个标准均适用。对于环氧底漆的涂覆与热收缩带的安装,ISO 21809-3:2016给出了更详细的施工指导原则,但是对具体的施工程序未详细说明。Q/SY GJX-140-2012《油气管道工程钢质管道防腐层补口补伤技术规范》集中体现了热收缩带以及其他补口材料的新型施工工艺[25]。该标准指出,聚乙烯热收缩带补口施工可采用人工或机具安装,加热可采用火焰加热器、中频感应加热装置、红外加热装置等方式;根据环氧底漆漆膜状态的不同,又分为湿膜法安装和干膜法安装,对施工工艺流程以及施工要点进行了详细规定,因此,实际工况可参照该企业标准进行施工。

热收缩带补口质量检验方面,相比国标,ISO 21809-3:2016增加了压痕抗力、搭接剪切强度性能指标,在防腐层阴极剥离测试要求方面,ISO 21809-3:2016也相对比较严格,为了保证管道补口的完整性以及管道整体防腐质量,建议在补口质量检验工序参照国际标准进行各项性能指标的检测。

3 结论

(1)经对比分析,GB/T 51241-2017和ISO 21809-3:2016在补口防腐层的分类、补口材料、补口防腐层的施工以及补口防腐层的性能指标等方面存在一定差异。国家标准某些指标高于国际标准,但国际标准中也有许多指标的规定比国家标准更为严格,在今后的标准制修订中可以参考。

(2)相比GB/T 51241-2017,ISO 21809-3:2016针对补口类型分类更详细,增加了热施工聚烯烃类防腐层、热施工微晶石蜡防腐层以及热喷铝涂层等新型补口技术,也保留了热施工沥青带、凡士林带、石蜡带等传统补口技术的规定。

(3)对于热收缩材料补口防腐层,GB/T 51241-2017规定了不同类型热收缩材料的适用温度范围;而ISO 21809-3:2016则规定了材料的最高适用温度;GB/T 51241-2017按不同基体类型和使用管径分别给出补口材料的厚度和胶层厚度,ISO 21809-3:2016中则由制造商规定。GB/T 51241-2017还规定了原材料的性能要求,在ISO 21809-3:2016中则对原材料性能未做特殊说明。

(4)关于热收缩材料补口防腐层的施工方面,GB/T 51241-2017和ISO 21809-3:2016对表面处理要求的规定基本相同,并且均规定要按照施工工艺规程进行施工;ISO 21809-3:2016给出了更详细的施工指导原则。针对热缩材料在管体防腐层的搭接量的规定,GB/T 51241-2017更为严格。

(5)对于热收缩材料补口防腐层的性能指标,相比GB/T 51241-2017,ISO 21809-3:2016增加了压痕抗力、搭接剪切强度性能指标。对具有增强背衬的热收缩材料补口防腐层还规定了增强背衬的爆破强度、氧化诱导时间以及热稳定性相关要求。两个标准对热收缩材料补口防腐层的耐阴极剥离性能的验收标准基本一致。另外ISO 21809-3:2016还将补口防腐层与搭接区防腐层的剥离强度替换为10 mm/min的搭接剪切强度。