天然气替代石脑油作为制氢装置原料分析

2022-03-02刘永辉

刘永辉

中国石油广西石化公司

某石化公司高硫原油加工配套工程中新建一套4×104m3/h制氢装置。该装置主要由原料预热、原料精制、转化反应、中变冷却系统等部分组成;净化部分采用变压吸附提纯工艺,PSA氢气回收率设计值高达90%,产品氢气摩尔分数高达99.9%。装置具有投资省、能耗低、操作可靠、灵活性高等优点。设计初期由于外部没有可依托资源,只能使用石脑油、炼厂气作为原料。

制氢成本中原料占80%以上,轻烃水蒸气转化制氢装置中石脑油制氢成本最高,其次是液化气和天然气。随着油品价格的提高,制氢成本也在不断上升。为了降低制氢成本,众多炼厂均对制氢装置的原料进行了改造,以炼厂气、天然气替代液态原料[1-10]。而炼厂气大多作为燃料气使用,若作为制氢原料后必然使炼厂燃料气不足;而天然气由于具有氢碳比高、杂质少、硫含量低等特点,成为最理想的制氢原料,且因其碳含量低,也是碳排放最少的制氢原料。

随着公司高硫原油加工配套工程建设的投产,天然气被引入到各新建装置中,为了降低现有制氢装置的成本,计划对现有制氢装置的部分流程进行改进,原料由天然气替代石脑油。

1 原装置原料及问题分析

1.1 原料组成

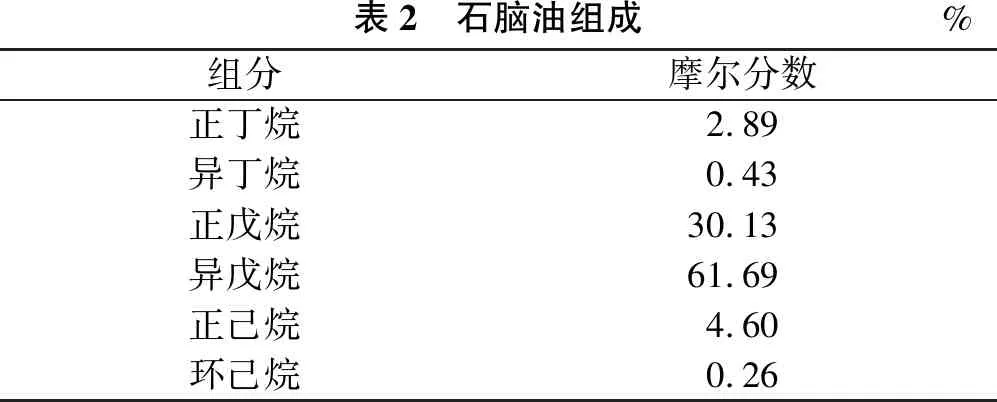

装置原料设计使用轻石脑油和炼厂气,轻石脑油来自上游轻烃回收装置,炼厂气来自重整变压吸附装置的尾气,各原料设计组成见表1和表2。

表1 炼厂气组成%组分摩尔分数氢气43.2甲烷21.4乙烷17.1丙烷11.8丁烷4.4戊烷0.7己烷0.7氨0.4水0.3

表2 石脑油组成%组分摩尔分数正丁烷2.89异丁烷0.43正戊烷30.13异戊烷61.69正己烷4.60环己烷0.26

炼厂气及石脑油均是常用的制氢原料,炼厂气中氢气摩尔分数达到43.2%,使用炼厂气做制氢原料可有效回收炼厂气中的氢气,避免放空到燃料气中造成浪费,同时,也可实现全厂原料的自给自足;石脑油主要成分为戊烷,其摩尔分数为91.8%,干点低,是非常好的液态制氢原料。

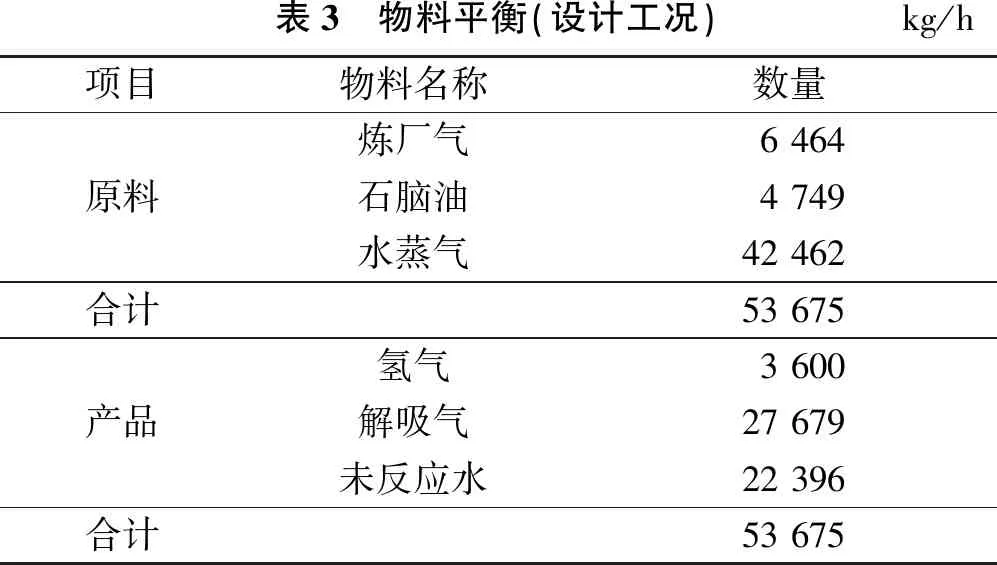

1.2 装置物料平衡

按照设计工况,石脑油与炼厂气混合进料的物料平衡如表3所列。按原料计算,氢气总收率为32.1%。

表3 物料平衡(设计工况)kg/h项目物料名称数量原料炼厂气6 464石脑油4 749水蒸气42 462合计53 675产品氢气3 600解吸气27 679未反应水22 396合计53 675

根据设计方案,制氢装置使用炼厂气与石脑油两种原料混合进料,以炼厂气为主,不足部分由石脑油补充,现有流程设计中两种原料可单独使用,也可混合使用。

1.3 问题分析

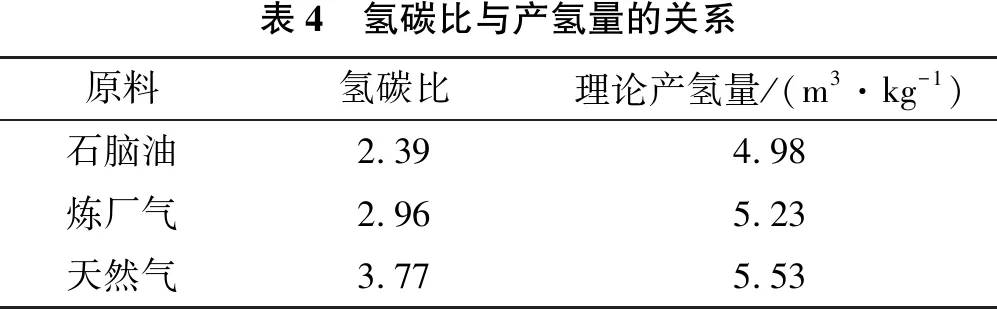

制氢装置理论产氢率随着原料中氢碳原子物质的量比(以下简称氢碳比)升高而增大[1,3-4,12],氢碳比越高,产氢量越大,而在转化炉中的积炭速率越低。设计原料中石脑油氢碳比为2.39,炼厂气虽然氢碳比较高,但是原料组成中氢气摩尔分数高达43.2%,扣除氢气后实际氢碳比只有2.96,炼厂气中氢气随着转化炉的升温、降温,在系统中不参与任何反应,从装置加工能耗分析是不经济的。如表4所列,天然气的氢碳比为3.77,氢碳比要高于设计的两种原料,是最理想的产氢原料。通常情况下,石脑油吨单价比天然气至少高1 000元,石脑油的产氢成本远高于天然气。由于石脑油的氢碳比较低,石脑油作为制氢原料会排放大量的CO2,不利于环保。

无论从制氢经济效益还是CO2减排上来分析,用天然气替代石脑油作制氢原料均是有利的。

表4 氢碳比与产氢量的关系原料氢碳比理论产氢量/(m3·kg-1)石脑油2.394.98炼厂气2.965.23天然气3.775.53

2 装置流程改进

2.1 工艺流程简述

本套制氢装置采用水蒸气转化制氢,由原料升压及精制、原料转化系统、中变及冷却分液系统、热工系统和公用工程等部分组成,设计原料为轻石脑油和炼厂气。

将原料气压缩机升压后的炼厂气与经石脑油泵升压后的石脑油混合,经原料气预热器加热升温后进入脱硫单元;原料经过加氢反应器,在催化剂的作用下发生氢解反应,把有机硫转化为无机硫,有机氯转化为氯化氢,然后再进入氧化锌脱硫反应器脱除硫化氢和氯化氢,精制后的气体中硫质量浓度小于0.5×10-6mg/m3,氯质量浓度小于0.1×10-6mg/m3,并进入转化单元。精制后的原料气在进入转化炉之前,与一定比例的工艺蒸汽混合,再经转化炉对流段预热后进入转化炉辐射段。转化炉管内装有转化催化剂,在催化剂的作用下,原料气与水蒸气发生复杂的转化反应,出转化炉的高温转化气经转化气蒸汽发生器冷却后进入中温变换单元。转化气进入中温变换反应器后在催化剂的作用下发生CO和H2O的变换反应,生成更多的氢气。中变气经锅炉给水预热器、除盐水预热器、中变气空冷器冷却分液后,进入变压吸附单元(PSA)净化提纯。

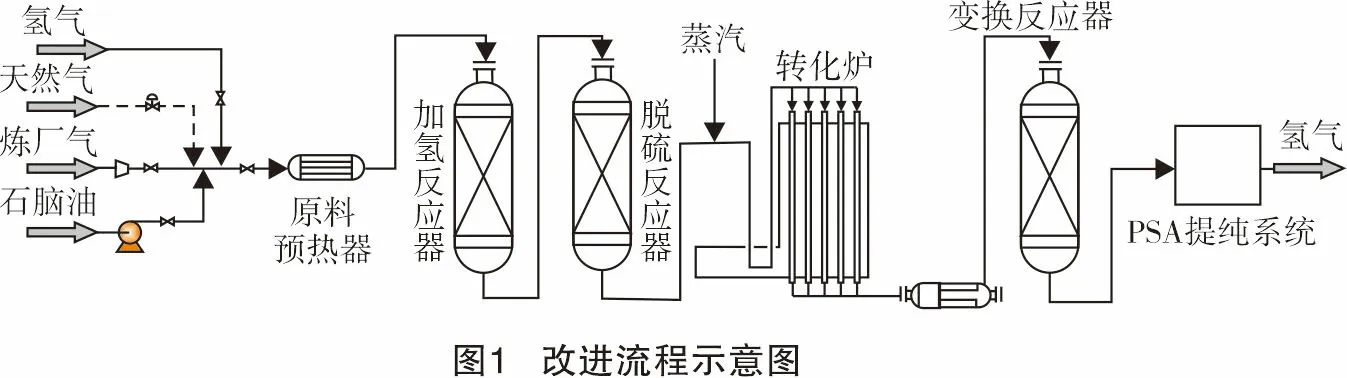

2.2 流程改进

自界区来的天然气压力为4.3 MPa,完全满足装置进料压力需求,因此,无需单独的升压设备,临近装置有天然气供料专线,只需从临近装置引天然气进料线进入装置即可。为了满足装置进料流量的调整,天然气进入装置后设置流量调节设施。天然气进料线在石脑油与炼厂气原混合点处接入,既可满足原料充分混合后进入后续原料精制单元的需要,又可实现3种原料按照比例随意切换。天然气与石脑油相比,原料中杂质硫含量单一,且氢碳比较高。因此,原料精制部分及转化配汽部分均能满足天然气工况,不需要改变现有流程,装置改进流程示意图如图1所示,只增加了单独的天然气进料线(见虚线部分)。装置流程改进完成后,后续装置逐步使用天然气替代石脑油和炼厂气。

3 原料更换后效果分析

3.1 天然气组成

天然气组成如表5所列,天然气主要组分为甲烷,其摩尔分数为93%。

表5 天然气组成组分数值ρ(总硫)/(mg·m-3)≤100y(甲烷)/%93.00y(乙烷)/%3.00y(丙烷)/%1.50y(丁烷)/%1.25y(戊烷)/%0.25y(CO2)/%1.00

3.2 不同原料主要工艺参数对比

天然气替代石脑油或炼厂气作为制氢原料,主要基于以下3方面考虑:①转化催化剂的适应性;②转化炉温度的变化;③改造流程简便化。

转化催化剂在装填时要考虑满足石脑油、炼厂气两种工况使用,因此,装填时使用了满足轻石脑油及炼厂气多种工况的转化催化剂,经确认此催化剂同样适用于天然气工况。考虑到后续可能将石脑油、炼厂气、天然气3种工况同时使用,且催化剂的活性仍然较高,本次原料替换没有对催化剂进行更换,保留原催化剂。

原料更换后需要考虑的另一重要因素是转化炉管温度的变化。转化炉管在更换轻质原料后有超温、红管的风险[7-8],这主要是由于转化炉管内部催化剂按照上下两段配置,在石脑油或者炼厂气工况下,其上段催化剂主要发生烃类裂解及部分转化反应,下段催化剂发生转化反应;当天然气作为原料后,由于天然气组分主要是甲烷,天然气在上段催化剂上发生转化反应很少,吸热量相对较少,因此,会出现上部炉管发红或者超温的现象,改造后需要对转化管进行重点监测。

对转化炉原料改变后的主要工艺参数进行对比分析,如表6所列,转化炉操作温度均在设计温度范围内,在处理量基本相同的情况下,石脑油工况与天然气工况操作参数相近,为了防止转化炉管温度局部过热或者原料在炉管中偏流,水碳物质的量比(以下简称水碳比)控制较设计值偏大,且操作温度向低限控制。在装置负荷、操作参数相近的情况下,天然气工况下出口甲烷含量低于石脑油工况,说明天然气在转化炉中的转化率较高。现场查看转化炉运行情况,未发现炉管有局部红管、热点现象,其原因主要是操作温度远低于设计温度。

表6 主要工艺参数项目进料量/(kg·h-1)水碳比转化炉入口温度/℃转化炉出口温度/℃转化炉出口甲烷摩尔分数/%辐射转对流段温度/℃设计值(原工况)11 2133.25208505.60950石脑油工况7 8003.65007785.81884天然气工况8 1003.55067704.70880

3.3 能耗对比分析

单位时间内,单位氢气消耗的某种公用工程量乘以统一能量换算系数即为该公用工程的能耗值,所有公用工程的能耗值相加即为装置的加工能耗,具体计算方法如表7所列。

表7 能耗对比表项目石脑油天然气单耗/(t·t-1)能耗/(MJ·t-1)单耗/(t·t-1)能耗/(MJ·t-1)循环冷水150.94378.71106.02265.85除盐水21.90915.4218.80785.843.5 MPa蒸汽-1.01-3 705.99-2.48-9 104.461.0 MPa蒸汽0.722 277.680.772 434.43仪表风0.06112.860.33665.87燃料气0.5722 777.240.5120 235.38解吸气9.9065 039.968.1453 499.40合计87 795.8868 782.32 注:仪表风用量大幅增长的原因是后期转化炉增加了火焰视频监控,需要使用仪表风进行冷却。

从表7可以看出,天然气与石脑油工况相比,装置加工能耗为68 782.32 MJ/t,低于石脑油工况下的能耗87 795.88 MJ/t。更换原料后,装置的能耗降低,主要有以下两个原因:①对比影响能耗的主要公用工程小时消耗实物量,天然气工况下循环水、燃料气、解吸气低于石脑油工况,蒸汽外送量高于石脑油工况;②两种工况下能耗相差较大的主要影响因素为中压蒸汽外送量、燃料气消耗量、解吸气消耗量。

石脑油工况下由于氢碳比低于天然气工况,为了防止原料在催化剂上结炭,转化炉中水碳比要高于天然气工况,装置自用蒸汽消耗较多,蒸汽外送量相对减少,同时过多的蒸汽进入转化炉也造成转化炉燃料气消耗增大。由于石脑油中碳含量较高,造成解吸中CO2含量高,解吸气的发热量低于天然气工况,这也是造成石脑油工况下燃料气消耗大的原因之一。

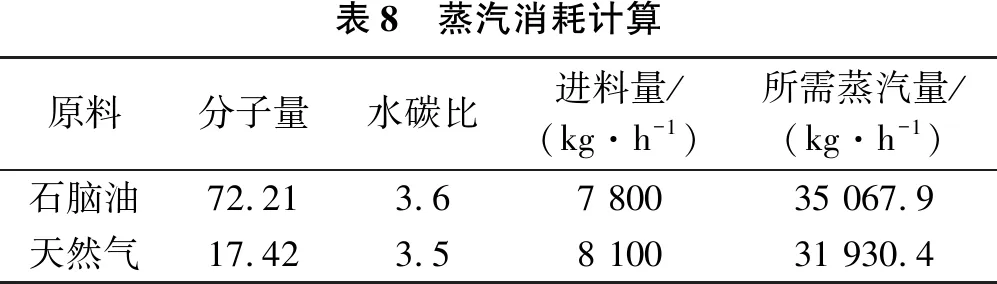

石脑油工况下水碳比为3.6,天然气工况下水碳比为3.5,根据进料量和水碳比计算不同工况下转化炉配入的蒸汽量,在两种进料量相差不大的情况下,石脑油需要配入蒸汽35 067.9 kg/h,天然气需要配入蒸汽31 930.4 kg/h,两者相差3 137.5 kg/h,这是天然气工况下蒸汽外送量大的主要原因,如表8所列。

表8 蒸汽消耗计算原料分子量水碳比进料量/(kg·h-1)所需蒸汽量/(kg·h-1)石脑油72.213.67 80035 067.9天然气17.423.58 10031 930.4

3.4 成本对比分析

表9为氢气加工成本对比表。从表9可以看出,由于原料石脑油价格高于天然气,石脑油制氢成本要远高于天然气,因此,从制氢成本效益分析,使用天然气作为制氢原料每生产1 t 氢气可节约制氢成本3 185.77元,按照装置平均年负荷70%、全年8 400 h计算,每年可节约成本6 743.64万元,经济效益可观。

表9 氢气加工成本对比项目石脑油天然气实物单耗/(t·t-1)单价/(元·t-1)总价/(元·t-1)实物单耗/(t·t-1)单价/(元·t-1)总价/(元·t-1)循环冷水150.940.1827.17106.020.1819.08除盐水21.905.80127.0218.805.80109.043.5 MPa蒸汽-1.01110.00-111.10-2.48110.00-272.80燃料气0.57700.00399.000.51700.00357.00原料2.944 000.0011 760.003.102 840.008 804.00合计12 202.099 016.32

3.5 碳排放量对比分析

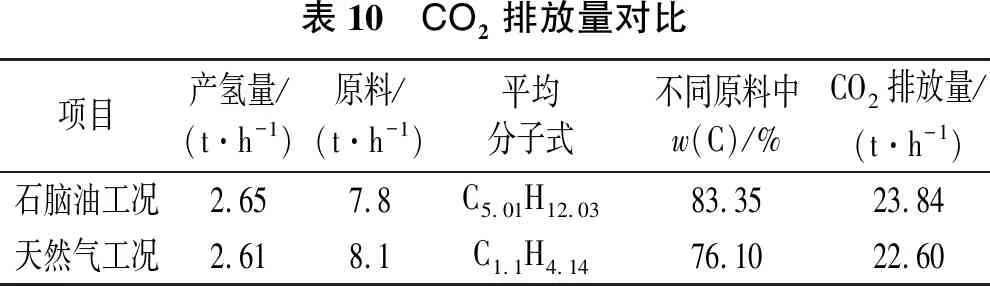

制氢原料中的碳元素通过转化反应生成CO和CO2,被变压吸附单元提浓后,全部作为解吸气进入转化炉作为燃烧气燃烧,最终全部以CO2的形式通过烟气排放,制氢装置排放的CO2主要来源于原料,暂不考虑燃料气带来的CO2排放。表10计算了石脑油和天然气作为制氢原料产生的CO2排放量。通过原料的组成分析可计算出不同原料中碳元素的质量分数,由于原料中的碳元素全部生成了CO2,因此,通过碳元素的质量可计算出CO2的排放量,在处理量相差不大的情况下,与石脑油相比,天然气可降低CO2排放量1.24 t/h,按照装置平均年负荷70%、全年8 400 h计算,每年可减少CO2排放10 416 t。

表10 CO2排放量对比项目产氢量/(t·h-1)原料/(t·h-1)平均分子式不同原料中w(C)/%CO2排放量/(t·h-1)石脑油工况2.657.8C5.01H12.0383.3523.84天然气工况2.618.1C1.1H4.1476.10 22.60

4 结论

(1)为了降低装置原料成本,通过对制氢装置各种原料、现有流程、催化剂分析,采取在原料混合点处增加天然气管线的流程,实现天然气替代石脑油和炼厂气作为装置原料,增加了装置原料的选择性和灵活性。

(2)天然气作为装置原料后,为了避免原料更换可能造成转化炉管超温的现象,转化炉采取降温操作,转化气操作温度在770~780 ℃之间,辐射段温度在880 ℃左右,通过工艺参数对比分析,完全满足天然气工况下原料转化率的生产需要。

(3)通过装置加工能耗、成本、CO2排放等指标对比,装置更换天然气原料后,各项公用工程满足实际生产需求,加工能耗为68 782.32 MJ/t,低于石脑油工况下的能耗。通过对装置氢气加工成本、CO2排放量对比分析,天然气作为制氢原料不但经济上可行,而且更有利于CO2减排。