络合铁脱硫工艺在大型硫磺回收装置尾气达标排放中的应用

2022-03-02王会强

王会强

中国石油四川石化有限责任公司

2015年4月,国家环境保护部联合国家质量监督检验检疫总局发布GB 31570-2015《石油炼制工业污染物排放标准》,规定现有企业自2017年7月1日起,大气污染物排放指标按该标准的规定执行,不再执行GB 16297-1996《大气污染物综合排放标准》中的相关规定[1-2]。GB 31570-2015《石油炼制工业污染物排放标准》规定,酸性气回收装置排放尾气中SO2质量浓度小于400 mg/m3。对国土开发密度已经较高、环境承载能力开始减弱或大气环境容量较小、生态环境脆弱、容易发生严重大气环境污染问题而需要采取特别保护措施的地区,排放尾气中SO2质量浓度应小于100 mg/m3[3-5]。2017年6月,四川石化硫磺回收装置络合铁尾气处理单元顺利投产,将执行GB 31570-2015《石油炼制工业污染物排放标准》中规定的SO2质量浓度小于100 mg/m3的排放限值。但络合铁尾气处理单元自投产运行以来,多次出现脱硫反应器填料堵塞、过滤机效率低及循环溶液质量精细化控制等问题。经过一系列工艺改造优化,络合铁尾气处理单元连续运行天数突破记录,取得了很好的效果。

1 尾气处理单元

1.1 工艺原理

目前,国内大部分大型炼化企业硫磺回收工艺均采用传统的工艺路线,即成熟的高温热反应和两级催化反应的Claus硫磺回收工艺。尾气处理采用SSR工艺或SCOT工艺,液硫脱气部分采用循环脱气。按照GB 31570-2015《石油炼制工业污染物排放标准》的规定,国内环境敏感地区SO2质量浓度排放限值≤100 mg/m3。因此,大型炼化企业硫磺回收装置达标排放治理迫在眉睫。在此背景下,既能最大限度地应用原有设备,节省投资,降低含盐废水排放及降低运行成本,又能满足GB 31570-2015的环保排放要求,成为各大型炼厂必须面对的环保难题。

经过对技术、设备、仪表、环保、经济及安全方面进行综合权衡,选择络合铁液相脱硫技术将H2S氧化成单质硫回收的技术方案[6]。该方案的优点是不会产生外排的含盐废水,并且可以应对硫磺回收装置停工吹硫模式操作;缺点是没有大型装置的实践经验,操作要求严格。络合铁尾气处理工艺方案符合当下大部分炼油厂改造方向及环保达标的要求。

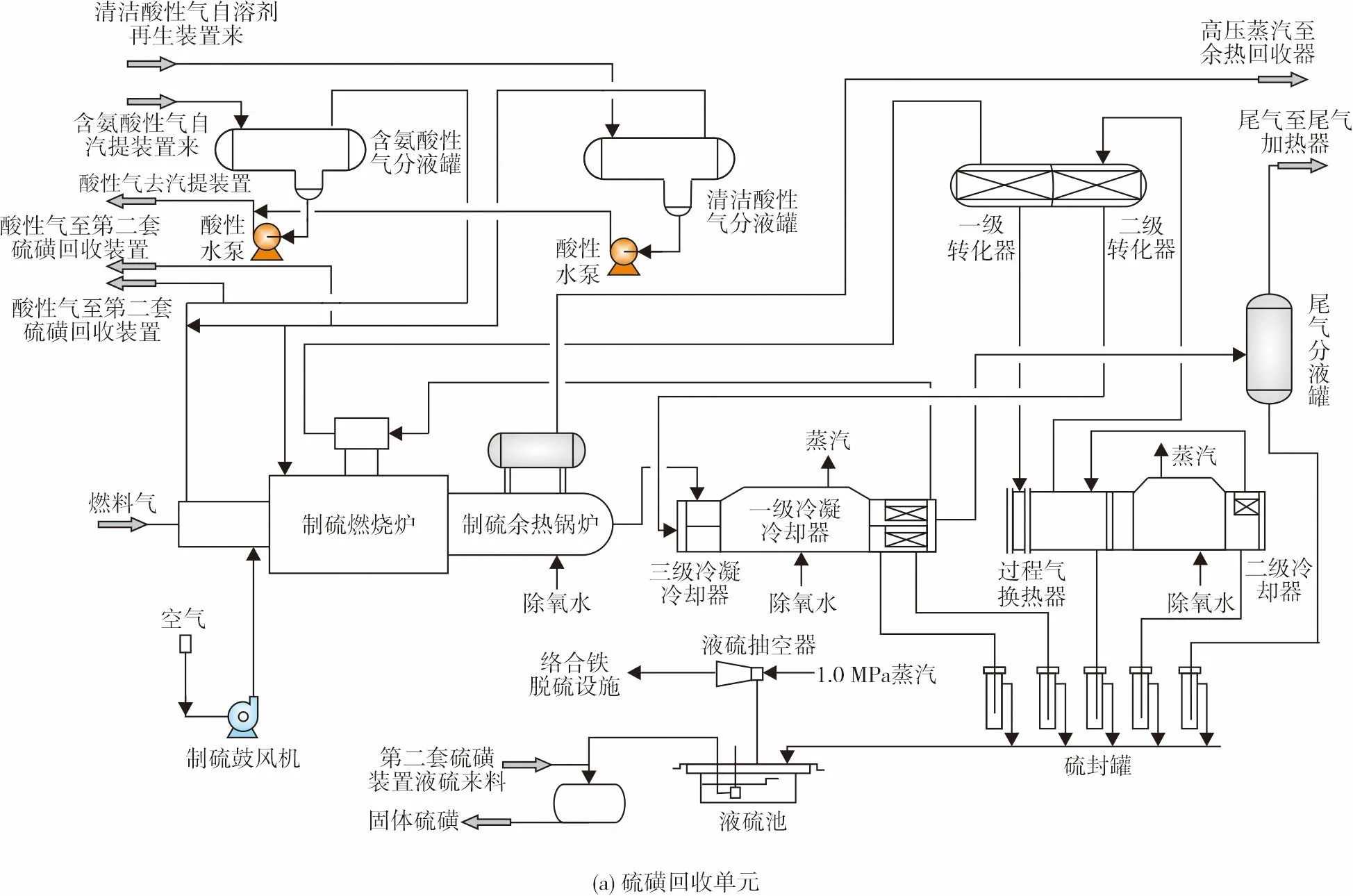

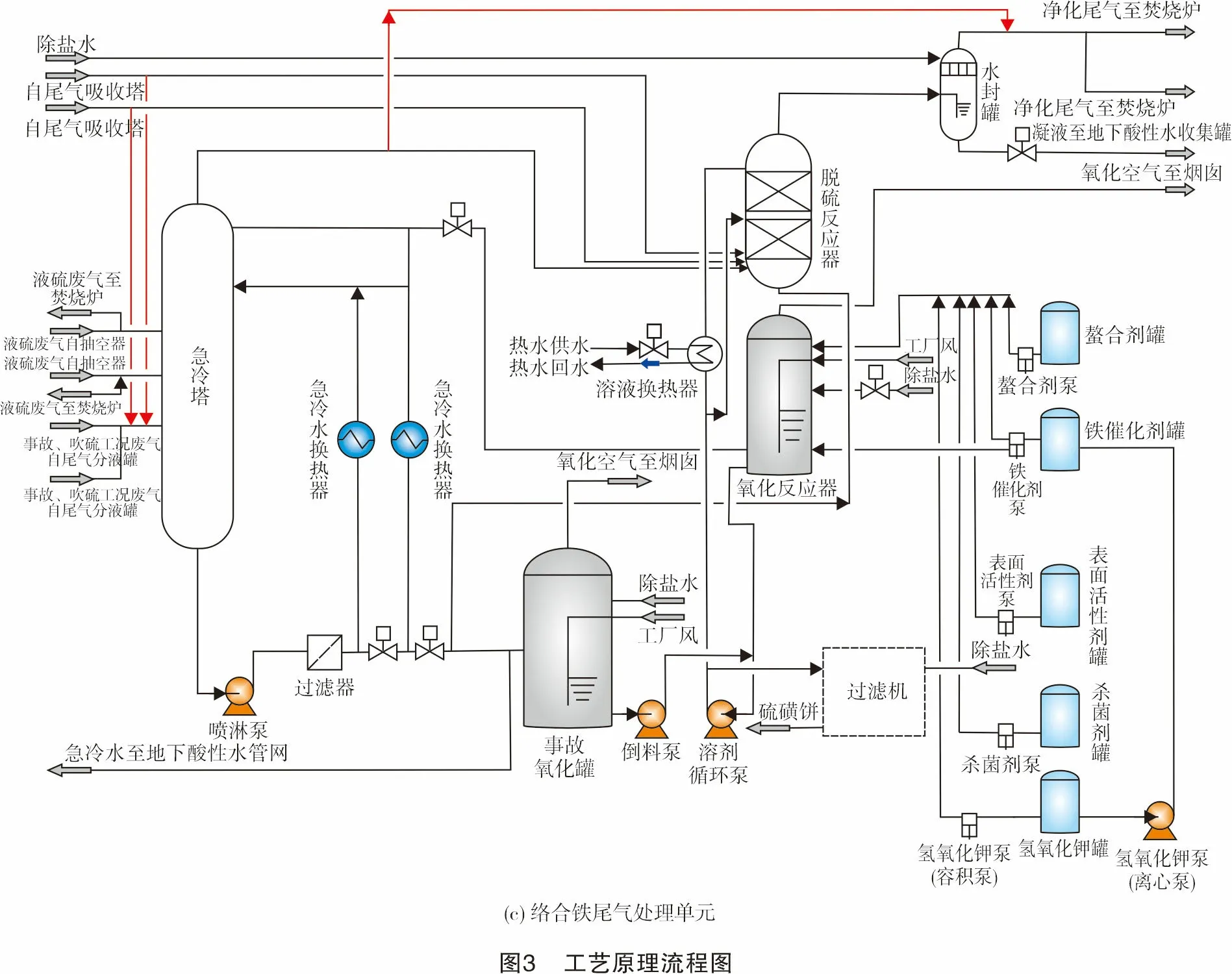

硫磺回收装置在正常工况下,废气自吸收塔塔顶引出,进入脱硫反应器与铁催化剂溶液逆向接触,在传质吸收过程中发生Fe3+对HS-离子的吸收氧化反应,废气中的H2S与催化剂溶液中的Fe3+反应生成单质硫。脱除了H2S的净化尾气经水封罐后进入尾气焚烧炉进行焚烧后排放。被还原的Fe2+溶液在重力作用下进入下部的氧化反应器进行再生。工厂风从氧化反应器底部引入,经过空气分布器分散为微小的气泡进入溶液中并向上运动,将催化剂中的Fe2+氧化成Fe3+。氧化再生后的铁催化剂溶液经泵返回脱硫反应器循环使用。部分循环溶液送至过滤机,过滤出循环溶液中悬浮的单质硫。硫磺在卸料前采用除盐水冲洗及工厂风吹干,产品硫磺除含水量外,其他指标可以达到GB/T 2449.1-2014《工业硫磺 第1部分:固体产品》中一等品的要求。液硫脱气部分废气自抽空器后进入新增的急冷塔,与急冷水逆向接触进行冷却,同时,将废气中的硫雾洗涤下来。经过急冷后的废气进入脱硫反应器进行脱硫净化。

在事故、吹硫工况下,废气先进入急冷塔与加注了KOH溶液的急冷水逆流接触冷却,吸收废气中大部分SO2和少量H2S。经过急冷塔的废气进入脱硫反应器进行脱硫净化。操作工艺条件见表1。

1.2 运行现状及存在的问题

络合铁脱硫工艺于2017年7月在大型硫磺回收装置尾气达标排放项目中应用,连续数月,排放尾气中SO2质量浓度均小于10 mg/m3。但在后续使用过程中也遇到诸多难题,造成大量循环溶液浪费,导致数次排放异常。主要问题包括:①脱硫反应器填料层积硫导致床层压降增大,进而影响制硫系统及尾气处理部分压降,导致配风比例失调,尾气SO2排放异常的风险增大;②络合铁尾气处理单元循环溶液过滤机效率低下,很难将单质硫过滤出来,进而影响循环溶液质量,不仅增加了堵塞脱硫反应器填料层的风险,还存在排放异常的风险;③三剂消耗量精细化控制及循环溶液质量控制等难题。络合铁尾气处理单元长周期运行受到很大阻碍,是当前迫切需要攻克的难题之一。

表1 工艺操作条件铁离子质量浓度/(mg·L-1)溶液温度/℃溶液pH值溶液中w(硫)/%氧化还原电位/mV密度/(g·mL-1)ρ(硫代硫酸盐)/(g·L-1)30048~528.0~9.00.30~0.50>-1501.0~1.2≤250296528.0~9.00.32601.13289

2 络合铁尾气处理单元工艺改造

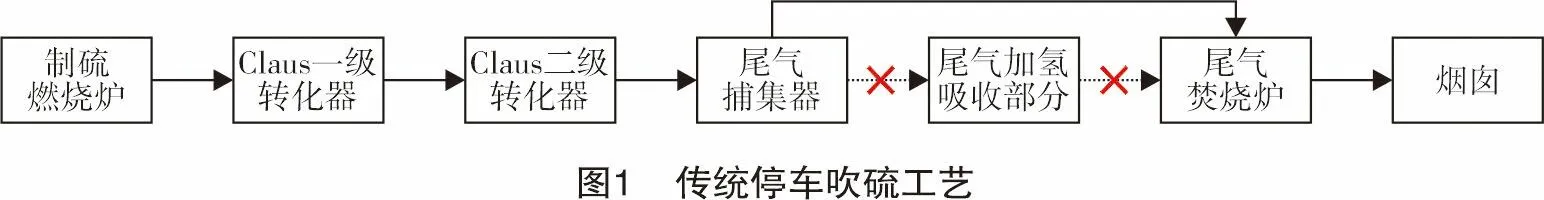

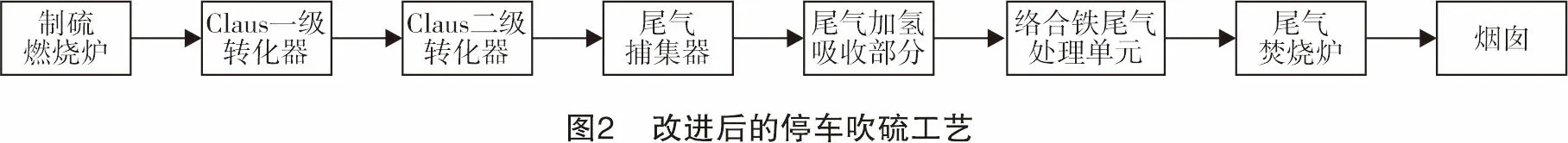

络合铁尾气处理单元自运行以来,多次出现脱硫反应器填料层堵塞的问题,并且随着装置运行时长的增加,堵塞频次逐步增加,不仅会降低装置处理负荷,还会造成制硫系统配风操作困难,增加尾气排放异常的风险。原有停工吹硫过程及工艺包要求,Claus尾气直接进入络合铁尾气处理单元碱洗急冷塔,降温并脱除大量硫单质后进入脱硫反应器,进而进入尾气焚烧炉排放。该方案Claus尾气中含有大量SO2,只有少部分在碱洗急冷塔内除去,仍有大量SO2无法与循环溶液反应,进而穿过脱硫反应器和尾气焚烧炉直接排入大气,造成尾气中SO2排放异常。Claus尾气必须经过加氢反应器,将大量SO2通过加氢转换成H2S,再通过循环溶液铁催化剂进行脱除,才能使得排放达标[7]。因此,必须对原有流程进行工艺改造。传统停车吹硫工艺如图1所示,改进后的工艺如图2所示。

停工吹硫后的Claus尾气经过加氢还原吸收后进入络合铁尾气处理单元,以此来满足硫磺回收装置停工吹硫期间的尾气达标排放。

针对脱硫反应器填料层堵塞的难题[8-9],原有流程只有在停工的情况下才能处理填料层积硫,使得装置难以实现长周期运行[10]。通过增加跨线对脱硫反应器进行在线隔离检修及在线更换填料等措施加以解决。具体流程如图3所示。

3 络合铁尾气处理单元长周期运行情况

结合络合铁尾气处理单元流程改造,同时优化停工过程的工艺步骤,解决了硫磺回收装置停工期间排放异常的技术难题。通过延长停工吹硫时间,在降低催化剂床层残余固态硫含量的同时,可降低尾气排放异常的风险,使SO2排放满足GB 31570-2015的要求。此工艺在四川石化硫磺回收装置上多次实践应用,取得了较好的效果[11]。

通过将低负荷下的Claus尾气经过络合铁尾气处理单元碱洗急冷塔处理脱除SO2后进入脱硫反应器脱除H2S,再排入尾气焚烧炉排放,进一步降低了SO2排放。

通过采用不锈钢花环填料,解决了塑料填料热老化破损严重的问题。并通过降低填料层高度,进一步降低填料层压降,取得了良好的效果。

通过将过滤机滤布更换为滤孔更小的滤布,加强对过滤机的维护,确保过滤机的连续过滤,彻底解决了循环溶液内单质硫分离的问题。

在循环溶液质量控制方面,通过制定方案,严格按照三剂厂家的要求进行加注。控制循环溶液中铁催化剂与螯合剂的配比,避免因比例失调造成铁催化剂的浪费和损失。

4 运行效果优化

四川石化硫磺回收装置络合铁尾气处理单元已经连续平稳运行365天,实现了装置长周期稳定运行的目标。但运行期间也遇到诸多问题,逐步探索出一系列应对措施,如:更换适应性更好的填料、降低填料层高度、更换效率更高的过滤机滤布及严控三剂加注量等。通过实践操作,硫磺回收装置排放尾气中SO2质量浓度优于改造前。改造前SO2排放情况见表2,改造后SO2排放情况见表3,达到了GB 31570-2015《石油炼制工业污染物排放标准》的要求。

表2 络合铁尾气处理单元投用前硫磺回收装置尾气中SO2排放情况日期排放尾气中SO2质量浓度/(mg·m-3)2016-01-01892016-01-101262016-01-201362016-02-031532016-02-101112016-02-203362016-03-032432016-03-221342016-04-12294

表3 络合铁尾气处理单元投用后硫磺回收装置尾气中SO2排放情况日期排放尾气中SO2质量浓度/(mg·m-3)2017-07-0862017-08-0222018-02-01122018-05-13112018-09-1792019-10-2082019-12-0172020-05-13102020-09-179

该项目投用后,每天减排SO20.455 04 t;累计每年减排SO2166.089 6 t;按减排1 t SO2产生2 000元的经济效益计,365天经济效益为3.217 92万元。同时,减排含盐废水25 200 t/a,以处理1 t含盐废水价格为38元计,经济效益为95.76万元/年。年综合效益为128.977 92万元。络合铁尾气处理单元长周期运行不仅取得了很好的经济效益,同时也取得了很好的社会效益。

5 结语

通过对硫磺回收装置络合铁尾气处理单元长周期运行进行探索和实践,实现了装置长周期平稳达标运行365天的记录,且络合铁尾气处理单元填料层压力正常,制硫负荷显著提升,排放尾气中SO2质量浓度达到GB 31570-2015中规定的<100 mg/m3的控制指标。络合铁尾气处理单元投用后,硫磺回收装置SO2排放总量减少95%以上,优于预期的90%,不仅实现了SO2排放长周期达标的目标,还进一步提高了装置的抗波动能力,可为同类装置的技术改造提供参考。