直连型油套管接头结构设计与分析

2022-03-02郭强

郭 强

(天津钢管制造有限公司,天津 300301)

0 引言

直连型油套管特殊螺纹接头的特点是不需要接箍连接,管体两端加工公母螺纹后直接连接在油套管的端部。其优点是油套管与井壁的间隙相对增大,有利于套管的下入和水泥封固质量的提高[1-3],广泛用于深井、超深井的钻井以及小间隙固井、修井等作业,对解决由于井眼小,套管下入困难及固井质量不能保证等问题具有重要的意义[4-7]。目前国内直连型特殊扣油套管产品中,主要有瓦卢瑞克公司的VAM-FJL、特纳瑞斯公司的W-511和W-513、天津钢管公司的TP-FJ、宝钢的BG-FJ等。直连型特殊扣产品的主要性能要求包括轴向拉力、抗挤毁性能和抗内压性能,由于其特殊的结构形式,产品抗内压强度要低于管体本体,连接强度仅为管体的50%~60%,压缩效率低于管体,以VAM-FJL为例,其压缩效率仅为管体的20%~25%[8-9]。

为了满足油田日益苛刻的井况,直连型特殊扣油套管产品的设计优化改进是必要的。本文对直连型特殊扣油套管产品进行优化设计开发,通过有限元分析方法,选出最优设计方案,并最终确定了勾型齿形和球对锥的特殊扣密封结构,并对其上、卸扣和气密封性进行了验证。

1 直连型螺纹接头的特点及结构优化

1.1 普通直连型螺纹接头的特点

市场常见的直连型特殊扣产品为内外平齐直连型特殊扣油套管,主要用于中、厚管壁油套管接头加工,其结构特点如下:

(1)螺纹形式:锥度1:16,螺距5牙/英寸,API偏梯型齿形螺纹结构。

(2)密封位置和形式:公端端部,采用锥对锥密封。

(3)上扣对顶位置:母端端部与公端尾部对顶。

(4)内外完全齐平,适用于中等壁厚和厚壁套管产品,对薄壁直连型产品的性能具有局限性。

(5)对常规壁厚的直连型套管内压和外压密封能力低。

(6)抗压缩和抗过扭能力较低。

1.2 直连型螺纹接头的结构优化

普通直连型螺纹接头产品性能较低,不能满复杂井况下的需求。为提高该产品的使用性能和稳定性,需要对现有产品进行优化升级,具体如下:

1.2.1 齿形改进

采用6~8牙/英寸的勾型齿形,承载侧角度为-4~-10°,导入侧角度为10~20°,公齿高为0.8~1.2mm,母齿高为0.8~1.2mm,降低齿高有利于保证密封面厚度,更好的分配公母端的壁厚。

1.2.2 密封结构

采用公母端双密封面结构设计,第一级密封为主密封,采用锥面对锥面金属密封结构,内外密封面采用大角度设计。

1.2.3 对顶形式

扭矩台阶设计为负角度台肩设计,外台肩对顶形式。

2 有限元结构分析

2.1 模型及边界条件

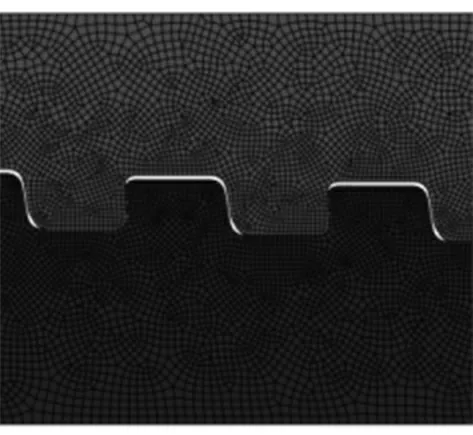

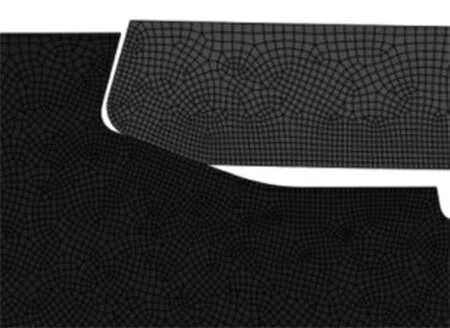

此次模拟分析选用规格为Φ114.3mm×8.56mm的P110钢级油套管建立有限元模型,模型为轴对称型。P110钢级油套管杨氏模量E=2×105MPa,泊松比=0.3。模拟分析几何模型如图1所示,网格划分如图2所示,内密封网格细化如图3所示,螺纹网格细化如图4所示,外密封网格细化如图5所示。

图1 几何模型

图2 网格划分

图3 内密封网格细化

图4 螺纹网格细化

图5 外密封网格细化

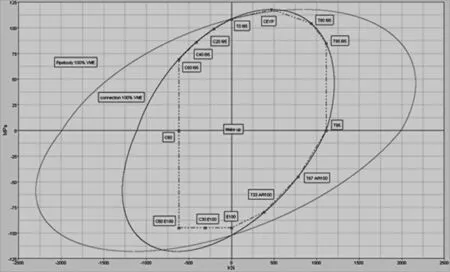

2.2 加载分析

在P110钢级油套管上取样进行拉伸试验,套管材料室温下拉伸曲线如图6所示。对接头施加载荷的套管和接头的等效VME应力曲线如图7所示。载荷值根据API RP 5C5 2017 A系计算得到,14个载荷点均位于接头95%等效VME应力曲线上。

图6 P110钢级拉伸曲线

图7 套管和接头的VME曲线

各载荷步载荷点见表1。表1中:轴向载荷是施加在管端部,拉伸为正,压缩为负;压力载荷分为内、外压力载荷,内压载荷是施加在管体内壁、接头公母端台肩和公母端密封面处,为正值,外压载荷是施加在管体外壁、公母端台肩和公母端密封面处,为负值。

表1 载荷步加载点

此次有限元分析共建立了3种模型,对每种模型结构的齿形和密封结构进行优化分析,优选出有限元分析的最优结果,进行样品加工后进行实物试验。

2.3 有限元结果分析

2.3.1有限元分析结果

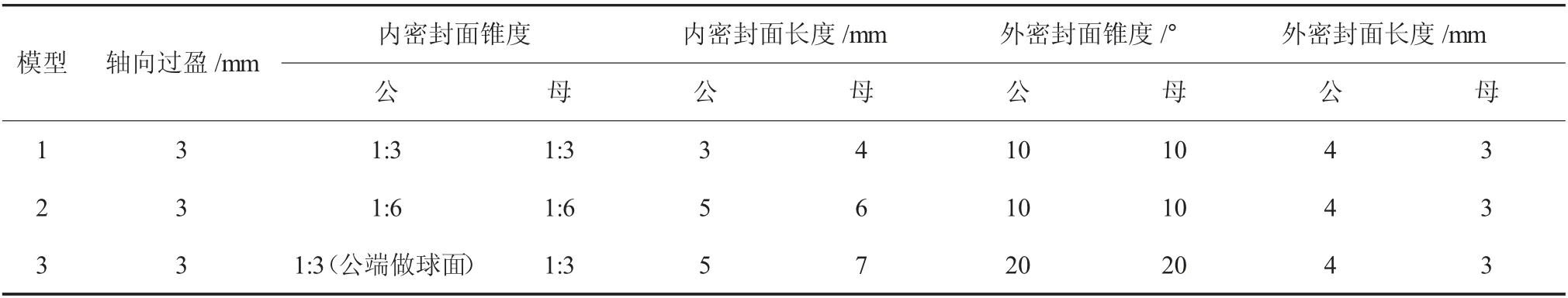

规格Φ114.3mm×8.56mm的P110钢级直连型气密封特殊扣共分析了3种模型,每种模型根据不同的公母端密封面密封结构和过盈形式,进行优化选择分析。通过对3种模型进行有限元分析后,提取分析结果,计算分析每种模型密封指数,密封接触长度,最大密封接触压力,用以优选最优模型设计。每种模型的参数变化见表2。

表2 3种模型参数

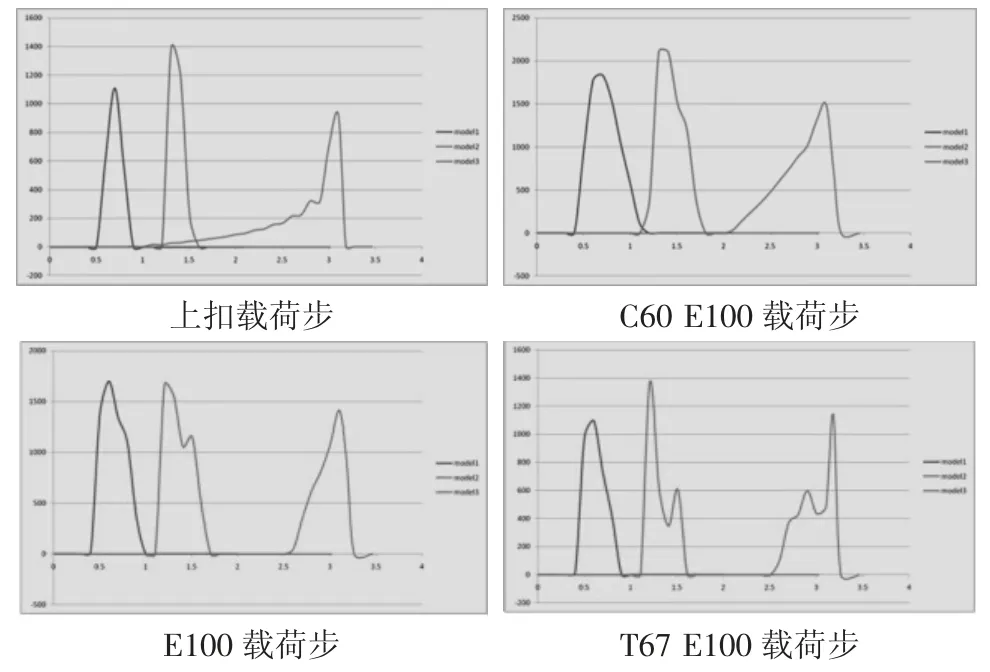

图8为3种模型内密封面在上扣(MU),T95、T95 I95和CEPL载荷步下密封面接触长度和接触压力的曲线图。图9为3种模型外密封面在上扣(MU),C60 E100,E100和T67 E100载荷步下密封面接触长度和接触压力的曲线图。图10为在最大拉伸(T95)载荷步、最大内压点(CEPL)载荷步和拉伸加外压(T67 E100)载荷步下的等效应力分布云图。

图8 内密封各载荷步接触长度和接触压力的曲线

图9 外密封面在各载荷步下密封接触长度与接触压力曲线

图10 重要载荷步应力云图

2.3.2 模型有限元分析结果优选

根据有限元结果的分析情况,对上述模型做出的结果进行分析:

(1)模型1和模型2对比分析:模型2的密封面最大接触压力非常大,粘扣风险高;模型2在T95载荷步下,密封面接触长度最短,接触长度仅为0.6mm。

(2)模型3与模型2对比分析:模型3的在T95载荷步的密封接触长度为1.3mm,在各载荷步下密封指数较平稳,且都大于3,密封面最大接触应力要明显低于模型2,粘扣风险低。

经上述对比分析,以模型3作为最优结果。分析模型3规格Φ114.3mm×8.56mm P110钢级的上扣载荷步和VME曲线,14点各载荷步的密封指数如图11所示。

由图11可以看出,模型3规格Φ114.3mm×8.56mm P110钢级内外平齐型直连型气密封接头在受到内压载荷时,内密封面的密封指数平均3以上;在受到外压载荷时,外密封面的密封指数在T67 API100载荷步下,密封指数为1.7。密封指数只能作为有限元分析数据,若作为设计参考依据,还是要通过实物评价试验最终确定密封指数与设计密封性能的关系。

图11 模型3在各载荷点的密封指数

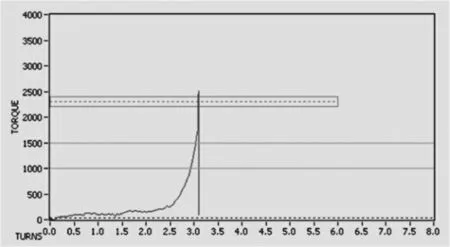

2.4 实物试验

对优选后的Φ114.3mm×8.56mm规格P110钢级直连型套管按照API RP 5C5 2017版标准加工试样,进行上卸扣试验,试验共进行3次。3次上扣曲线如图12、图13和图14所示。由图12可以看出,第一次上扣试验,按照最佳上扣扭矩为2220ft.lbs,拐点扭矩偏高;由图13、图14可以看出,第二、第三次上扣试验,按照最佳扭矩为2500ft.lbs上扣,拐点扭矩趋于合理,卸扣后螺纹和密封面情况良好,无粘扣情况发生。

图12 第一次上扣曲线

图13 第二次上扣曲线

图14 第三次上扣曲线

另外,按照API RP 5C5 2017要求,进行B系和C系载荷试验,并通过了载荷架试验。实物试验验证了模型3密封结构具有良好的密封完整性,能够完成复杂井况的工况要求。

3 结语

为满足日益复杂的超深井及复杂井等特殊井况需求,新开发的内外平齐直连型特殊扣产品能够通过最苛刻的API RP 5C5 2017版标准试验要求。以Φ114.3mm×8.56mm规格P110钢级产品设计为例,通过有限元分析和实物试验相结合的方法,设计开发出了满足超深井井况需求的直连型特殊扣产品。通过对小口径直连型特殊扣油套管的齿形和密封结构进行优化,采用一致性设计原则,完成小口径规格内外平齐式直连型产品的设计。优化设计有以下几点:

(1)齿形结构优化采用6~8牙/英寸的勾型齿形,承载侧角度-4~-10°,导入侧角度10~20°,公齿高为0.8~1.2mm,母齿高为0.8~1.2mm,降低齿高有利于保证密封面厚度,更好的分配公母端的壁厚。

(2)密封结构优化采用球对锥的密封结构,在内外平齐直连型产品结构中,球对锥密封结构具有稳定的密封性能。

(3)管端收口能够保证公端密封面的厚度,提高密封面刚度,收口工序对产品密封性有增益效果。