提高钢包自开率的实践研究

2022-03-02武晓阳王永强赵晓虎温巨文马博宇

武晓阳,王永强,赵晓虎,温巨文,马博宇

(唐山不锈钢有限责任公司,河北 063105)

0 引言

钢包自开是指钢包在连铸平台打开钢包滑板时,钢水从钢包内部通过水口座砖、上水口、钢包滑板、下水口、长水口自然流出到中间包内的过程。为避免钢水在水口座砖(上水口)内凝固,需要用耐高温、合适的烧结温度、密度大、流动性好的引流砂预先填充到水口座砖(上水口)内,当滑板打开后引流砂可引导钢液自动流出。若打开滑板后钢流未自动流出称为钢包不自开,需通过高压氧气吹扫钢流通道引流,氧气吹扫过程称为烧氧引流。烧氧引流成功虽然避免了连铸机拉下,但还是会造成一系列的问题,如钢水增氮、二次氧化和拉速波动等,影响铸坯质量;烧氧引流失败则会直接造成连铸机停机拉下,生产中断。

钢包自开率是自开炉数与总炉数的比值,是炼钢生产的重要指标,直接影响到铸坯质量与炼钢生产的连续性。2017年唐山不锈钢公司因产品结构的变化,新增了含锰高强汽车钢、汽车用超低碳深冲钢等系列,钢包自开率下降明显,全年钢包不自开降判的非计划品比例为0.11%,占总降判量比例为19.14%,钢包不自开的吨钢损失达到了0.22元/吨,全年平均自开率为99.29%。本文对影响钢包自开率的因素进行分析,对新问题和固有问题提出了改进建议和措施,并对改进措施实施的效果进行了总结。

1 钢包自开率影响因素分析

1.1 引流砂性能不适配钢种成分

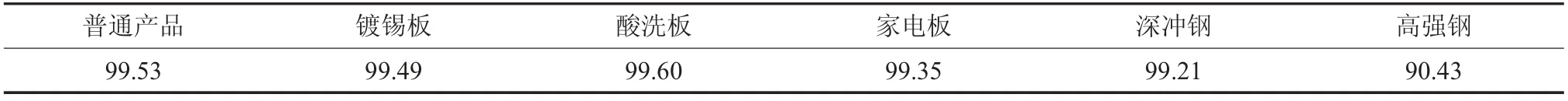

2017年各钢种的自开率统计数据如表1所示。由表1可见,高强汽车钢自开率最低,为90.43%,其中2017年8月份共计生产12炉GFL780HX,不自开率达到了50%。经与其它钢种成分进行对比,发现唐山不锈钢公司所生产的高强汽车钢(如GFL780HX、WL980等)Mn含量大多都在1.6%以上。众所周知,高温下液态MnO与引流砂中的SiO2会发生如下反应:

表1 2017年各钢种大类钢包自开率 %

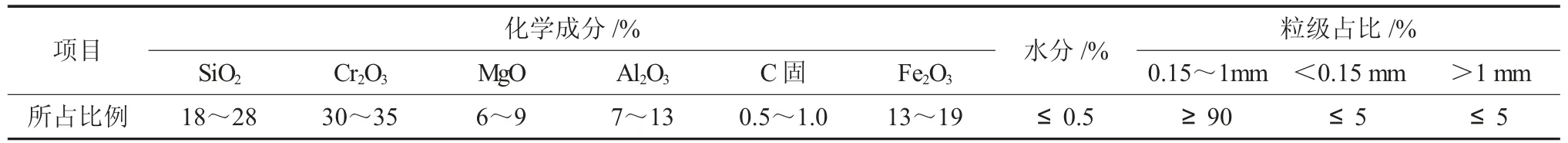

随着钢中MnO含量的增高,所生成的nMnO·SiO2熔点越低,在高温状态下,集中在引流砂与钢水的接触面处,并向引流砂中逐渐渗透,使上水口与座砖通道的上部呈固-液混合相存在,降低了引流砂烧结时间,增加了引流砂烧结层的厚度,最终导致钢包自开率降低。唐山不锈钢公司2017年使用的引流砂均为铬质引流砂,其成分如表2所示。

表2 铬质引流砂成分

1.2 转炉出钢时钢流冲击位置的影响

在钢包准备时,引流砂通过加砂装置灌入上水口和座砖内,并在座砖上部形成沙丘状突起(见图1)。出钢过程,钢流接触到引流砂时会立即形成一个冷钢-引流砂薄壳,只要钢流不直接冲撞此区域,则该沙丘基本在原处保持原状,不会因砂子密度小于钢液而上浮。其原因是,出钢时引流砂沙丘的温度低于钢液的凝固温度,钢液接触沙丘而凝固,钢液淹没沙丘时在表面形成一个完整的凝钢壳,引流砂被固定住。但在转炉出钢过程中,如果钢流对钢包水口位置引流砂造成冲击,则引流砂会被冲刷,导致钢水渗入,形成强度很大的冷钢-烧结砂混合凝固层,导致钢包不自开发生[1]。

图1 引流砂沙丘示意图

通过对转炉出钢过程的调查,发现出钢前期存在钢流并未冲击到钢包包底冲击区的情况,其主要原因是因为摇炉工与钢包车工并不能完美的配合。通过跟踪同一钢种的出钢情况,发现上述出钢情况下的自开率仅为正常出钢的63.2%。

1.3 转炉合金加入时机的影响

出钢前,炼钢工向钢包内加入锰铁、铝锭等合金材料时,落在水口座砖上方的引流砂上面,造成未自开情况的发生。查阅秦祖宏等人的描述,发现这类问题并非孤例[2]。

1.4 钢渣对自开的影响

某次连铸大包不自开铸机拉下后,对钢包水口内残余烧结块取样(见图2),并对样品的成分进行化验,化验结果如表3所示。对比冶炼钢种的钢渣成分与引流砂成分,烧结块中含有11.31%的Cr2O3,较引流砂成分有所下降,而Al2O3含量较引流砂成分升高,且出现8%的CaO,可以推断出此烧结块出现的原因是引流砂受到了钢渣的影响,钢渣与引流砂的混合造成烧结温度降低。

表3 RH出站钢水T[O]含量

表3 成分化验成分 %

图2 和钢渣混合烧结的引流砂

1.5 热换钢包上水口的影响

通过跟踪新钢包上水口的自开情况,发现新上水口第一次使用的自开率远低于周转连用钢包,平铸大包开浇时引流砂在上水口内形成搭桥现象,造成不自开[3]。

2 改进措施实施

2.1 引流砂性能适配钢种成分

针对引流砂品种不适用造成的不自开问题,根据不同钢种工艺、成分的特点,选择适合的引流砂,不再使用单一引流砂。

为应对特殊钢种,唐钢不锈钢冶炼Mn≥1.6%的高强钢,采用粒度更小,稳定性与抗渗透性等性均自开率仅为68.2%,其中新包上线为66.5%,热换上水口为71.3%。

结合实际情况并查阅相关文献,初步分析认为上水口更换后,在出钢过程,加入的引流砂与上水口在钢包中接触钢水后转为热态,上水口内部少量水分、残余结合剂挥发,使得上水口自身与引流砂结合部位的引流砂摩擦力变大,产生粘连,造成连能更加优异的锆质引流砂(理化指标见表4)。锆质引流砂主要原料为锆英砂,锆英砂的理论组成为ZrO2:67.1%;SiO2:32.9%。熔点大于2400度,并且在高温环境下性能稳定,高温下不与CaO、SiO2、C、Al2O3、MnO等反应。另外,根据BOF-CC工艺、BOFLF-CC工艺和BOF-RH-CC工艺冶炼钢种的特点,分别在原铬质引流砂的基础上微调熔剂,调控烧结温度和时间,以适应不同钢种、工艺的冶炼要求。

表4 锆质引流砂成分理化指标

2.2 固定转炉出钢时钢流冲击位置

针对出钢早期钢流冲击引流砂沙丘问题,研发转炉出钢连锁控制,通过角度传感器与位置传感器将转炉倾斜角度与炉后出钢车的位置联控,降低了对工人习惯性作业的依赖,规范了出钢过程。连锁控制功能可根据转炉出钢过程炉体倾斜角度变化调整出钢车位置,使钢流冲击点为钢包包底冲击区域。

2.3 规范转炉合金加入时机

针对合金加入过早造成的引流砂烧结问题,合理控制转炉出钢时加合金料的时机。转炉出钢前1min开钢包底吹,将钢包内部的空气排出,出钢至1/5时加入合金料,严禁提前加入合金料,加料位置控制在钢包冲击区位置。

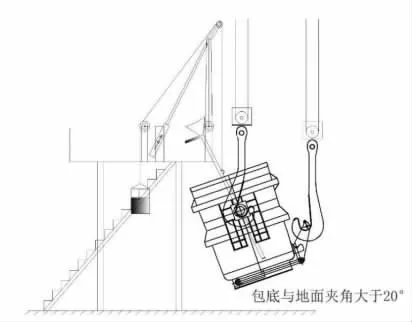

2.4 钢包倾斜加入引流砂

针对稀渣回流至钢包上水口座砖内造成引流砂烧结的问题,要求钢包热修工确认钢包回浇余和倒渣状态。跟踪统计发现周转钢包倒渣作业结束后,控渣时间在15s以上,钢包内残余物不具备流动情况。另外一点是,在添加引流砂前,利用翻包机或天车副钩保证钢包有大于20°的倾角,避免包底稀渣流入钢包水口座砖内,作业情形如图3所示。

图3 钢包加砂作业

2.5 新换上水口上线前烘烤

针对钢包新换上水口造成的不自开问题,与钢包热修工讨论设计了钢包上水口烘烤专用装置,在备用包上线前或新换完上水口后,使用专用烘烤装置对上水口孔内进行烘烤,燃料使用天然气或木柴,烘烤过程使用压缩氧气助燃。通过长期验证,烘烤时间保证在10min,便可将钢包上水口温度烘烤至700℃以上。

图4 烘烤钢包上水口

3 措施实施效果

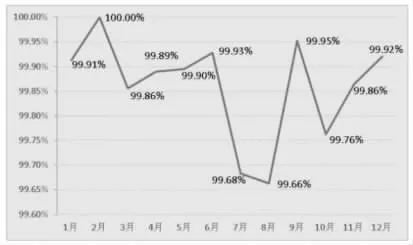

通过上述工艺措施的应用以及不断地探索和改进,唐山不锈钢公司连铸钢包自开率有了很大的突破,从2017年平均自开率99.29%,提升到2019年平均自开率99.86%以上,且上述问题造成的不自开问题为0次,2019年1~12月份自开情况如图5所示。

图5 2019年1~12月份综合自开情况

4 结语

唐山不锈钢公司成立的提高钢包自开率研究小组,对影响钢包自开率的各种因素进行分析,明确了工艺和操作改进措施。首先,对不同的冶炼工艺路线和冶炼钢种特点,选择性能匹配的引流砂和合适的供货商,是提高钢包自开率的重要手段之一,同时要加强与引流砂生产厂家开展技术交流,持续提升引流砂的使用效果。

另外规范标准化作业和绩效考核机制,将上述措施,包括规范钢包上线温度,规范钢包热修操作和水口座砖维护,规范桶装合金加入操作等,纳入作业区层级标准化作业检查工作中,并在重点岗位区域增加视频监控等监控措施,对不同形式的作业违规制定相应的考核方案,从而杜绝员工的习惯性违章,可有效提高钢包自开率。