短玻纤增强型聚酰胺拉杆的极限抗拉伸性能分析

2022-03-02胡志远

王 强 胡志远

(同济大学,上海 200092)

0 前言

一直以来,汽车轻量化始终是汽车开发的热门课题,不论是车身结构设计、新制造工艺,还是新材料,都已有深入研究[1]。“以塑代钢”是实现汽车轻量化的一种有效手段。现阶段,各汽车制造商正在积极推动汽车零部件的更新换代[2]。聚酰胺材料具有良好的耐热性和高机械性能,该材料越来越受到人们的重视[3]。目前,聚酰胺材料已在汽车上被广泛应用,特别是被应用于发动机周边的部件上,如进气歧管、气门室罩盖,以及发动机悬置支架、发动机油底壳等部件。

经过几十年的发展,计算机辅助工程(CAE)作为一种有效的分析技术,在汽车行业中得到了广泛的应用,受到整车厂、零部件商、模具厂甚至原材料商的重视[4]。

本文对短玻纤增强型聚酰胺拉杆进行全面分析。从注塑成型的流动和翘曲分析,到材料各向异性对结构分析的影响,将分析结果与试验测试结果进行了比对,获得了良好的匹配。分析结果对设计优化工作具有指导作用。

1 塑料拉杆设计

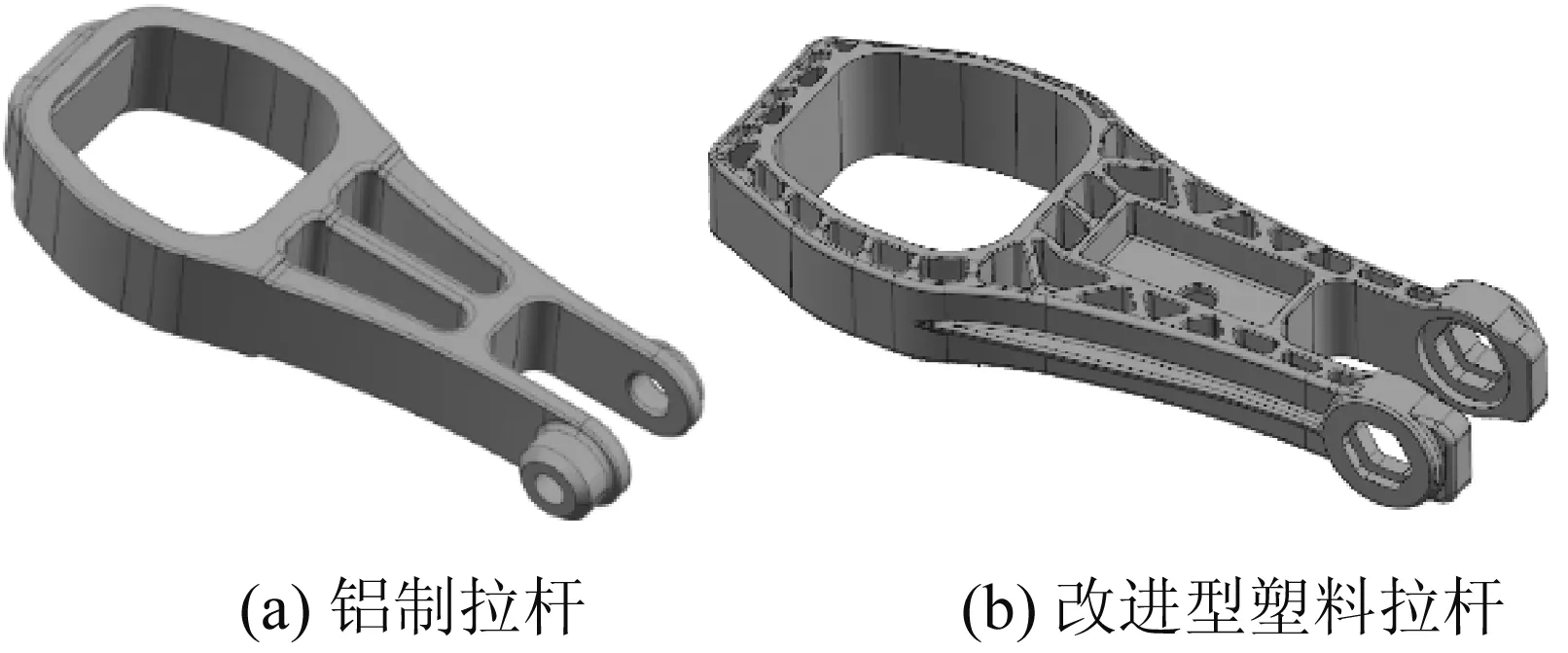

图1为原铝制拉杆与改进型塑料拉杆的外形图。原始拉杆材质是铝,质量约为480 g。在沿用橡胶悬置设计边界的前提下,采用含50%的玻璃纤维聚酰胺塑料(PA66+GF50)进行塑型设计。在设计塑料件时,必须尽可能地保持塑料件的壁厚均匀,其壁厚不能过大或过小,并使壁厚和加强筋保持一定比例,避免塑料件在成型过程中出现缩痕和气穴。同时,在安装连接位置时,也需要增加金属嵌件,避免塑料因长期承载发生蠕变。 塑料拉杆质量约为230 g,相对铝制拉杆质量减轻约50%。

图1 原铝制拉杆与改进型塑料拉杆的外形对比

2 拉杆的注塑分析

2.1 流动和翘曲分析

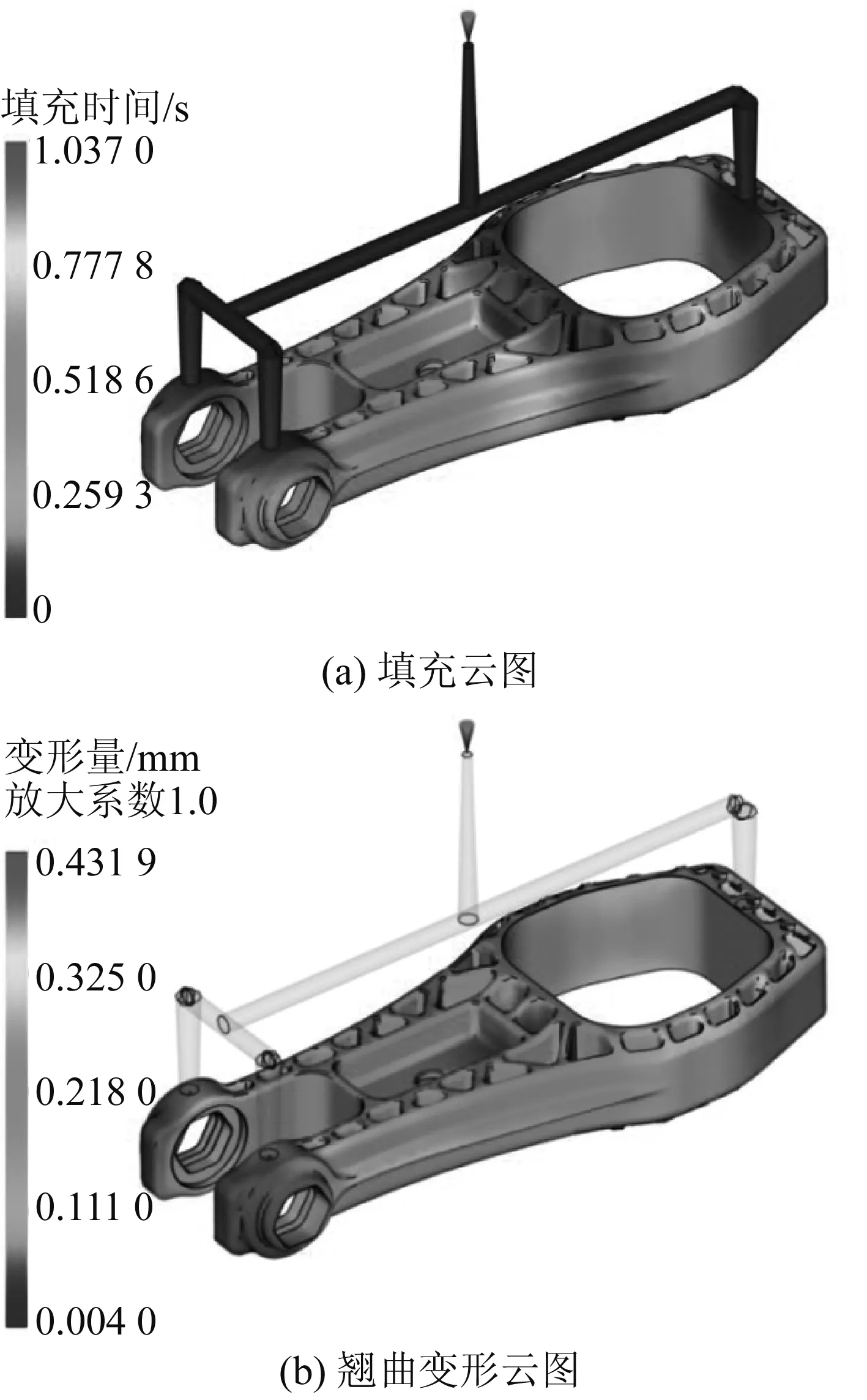

考虑到注塑成型的流动均匀性及模具设计的可行性,定义了三点进浇的设计方式。该设计具有良好的成型性,翘曲变形较小。

网格划分采用了3维(3D)实体单元,网格数量约为750 000个。图2为短玻纤增强型聚酰胺拉杆的填充云图和翘曲变形云图。

图2 短纤维增强型聚酰胺拉杆的填充云图和翘曲变形云图

2.2 玻纤取向分析

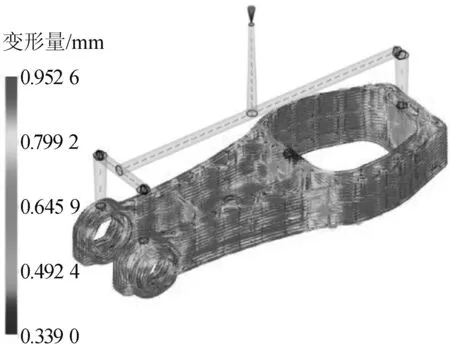

玻纤取向也是分析内容的一部分,需要引起关注。需要明确核心位置的玻纤取向。图3示出了玻纤取向云图。由于注塑分析和结构分析的网格差异,需要将注塑分析得到的玻纤取向映射到结构分析中,以考察玻纤取向对材料性能的影响,从而确定其承载能力。

图3 玻纤取向云图

3 材料各向异性分析

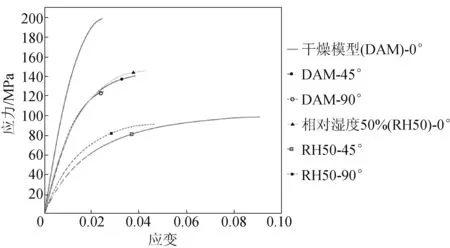

短玻纤增强型聚酰胺材料作为一种常见的复合材料,其材料特性主要取决于其玻纤含量、长径比和方向。理论上,对于同一牌号材料,可以认为玻纤含量和长径比是相同的。但是,在不同玻纤取向上,即玻纤与主流动方向的夹角不一致时(分别为0°、45°、90°),材料的宏观力学性能会出现很大差异。此外,当环境温度为23 ℃时,在不同湿度环境中,同样的玻纤取向角度上,材料的力学性能也会有很大差别,如图4所示。本文暂不考虑环境湿度的影响,主要考虑玻纤取向的影响。

图4 不同玻纤取向和环境湿度下的应力应变曲线

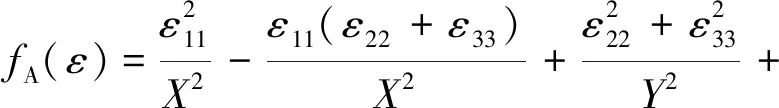

目前,类似于金属材料,复合材料的失效模式尚未有统一的定义。本文采用了蔡-希尔失效判据(Tsai-Hill)3D应变准则,其应变量计算公式如下:

fA=FA(ε)

(1)

(2)

式(1)中:fA为失效因子;FA(ε)为应变量函数。式(2)中:X、Y、S分别为单向层合板在主轴方向、单轴应力状态及纯剪切应力状态时的极限强度;ε为各平面方向上的应变,ε11,ε22和ε33分别为主方向1,主方向2和主方向3下的线应变,ε12,ε13和ε23分别为方向12,方向13和方向23下的剪切应变。

当考虑材料为各向同性材料时,即当ε11=ε22=ε33和ε12=ε13=ε23时,式(1)可简化为式(3),即最大拉伸线应变:

(3)

式中:X为单向层合板在主轴方向上的极限强度。

当fA<1时,未失效;当fA>1时,失效。

4 拉杆的结构强度分析

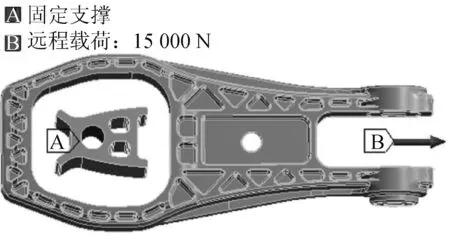

橡胶材料的模型较为复杂,其材料性能较难分析。因此,在嵌件和拉杆之间采用衬套单元模拟橡胶材料,其刚度可依照相关经验值得到。拉杆结构分析的模拟边界条件如图5所示。

图5 边界条件

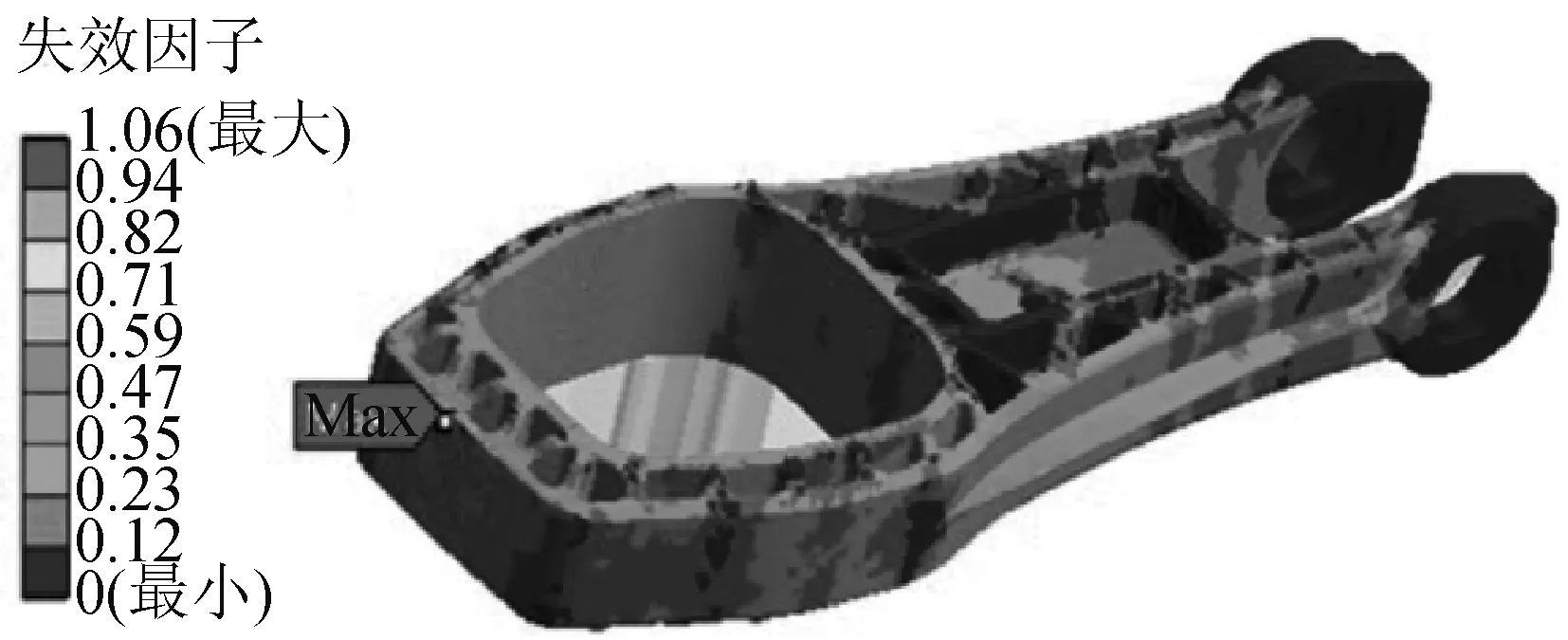

图6示出了拉杆结构强度的失效因子图谱。分析表明,该结构在15 000 N作用下,失效因子为1.06。如果失效因子大于1.00,则拉杆将会被破坏,即拉杆的极限承载力应小于15 000 N。经过反复迭代计算,得到其极限承载力为14 252 N。

图6 失效因子图谱(调整浇口位置前)

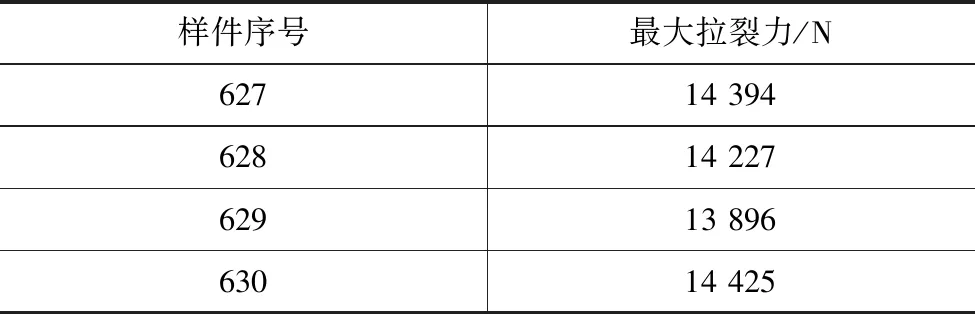

以上述设计模型为基础,设计和制造模具,并通过注塑成型得到若干个零件,进行了拉杆极限拉裂力试验(图7)。拉杆拉裂力测试的结果如表1所示。

图7 拉杆极限拉裂力试验场景

表1 拉杆极限拉裂力测试结果

试验结果显示,拉杆在试验中可承受的极限承载力为14 236 N(平均值),与分析并模拟的计算结果一致。

玻纤取向对各向异性材料的性能具有明显的影响。除了修改产品结构设计外,还需要判断是否可以通过玻纤取向的调整来获得更高的零件承载能力。因此,尝试调整浇口位置,观察充模过程的变化。发现熔体流动前锋的接合部位较之前更加远离最大应力位置,如图8所示。

图8 填充云图(调整浇口位置后)

拉杆在15 000 N的拉裂力作用下,承载失效因子图谱如图9所示,失效因子为0.81,小于1.00。 经过反复迭代计算,得到拉杆的极限承载力为20 168 N,满足拉杆的承载要求(15 000 N)。该结论也在试验中得到了验证。

图9 失效因子图谱(调整浇口位置后)

由此可见,通过调整浇口位置,可以将注塑过程中熔体接合部位避开应力最大的位置,从而降低了拉杆的失效风险。

5 结语

通过考虑玻纤取向对于材料性能的影响,本文分析了短玻纤增强型聚酰胺拉杆的极限承载情况,并将模拟分析结果与试验数据进行了比对,获得了较好的匹配效果。这将有利于推动汽车行业进一步开展“以塑代钢”的研究。通过调整浇口位置,改变了玻纤取向,特别是进浇位置的局部玻纤取向,可以适当提高材料的承载能力。

本文验证了玻纤取向对此类结构件设计性能的重要影响。产品的承载能力不仅与设计相关,也与其制造工艺密切相关,如浇口位置。这些都为产品设计者拓宽了研发思路。今后,可以在橡胶的材料模型等方面,对该分析模型作进一步优化。