汽车生产中模块化料架的设计与开发

2022-03-02邵文华瞿贤妹王宇佳

邵文华 瞿贤妹 王宇佳

(1.上汽大众汽车有限公司,上海 201805;2.辽宁科技大学机械工程与自动化学院,辽宁鞍山 114051)

0 前言

冲压零件传统料架的主体结构为钢管焊接结构,其优点是刚度大,在物流运作过程中不易变形,且使用寿命较长。但是,由于焊接结构不易变动,该结构仅适合于特定外形尺寸的零件。当新车型投产或者车型发生变更,零部件外形尺寸发生变化时,需要改制料架或者制作新料架,从而增加了包装投入成本[1]。

当车型产量波动或者某款车型提前量产结束(EOP)时,企业会出现闲置的存放零件的器具,这将增加企业的仓储成本。鉴于此,本文拟开发一种新型的模块化料架,该器具可以根据不同车型的需求实现动态调整切换,既为企业节约了料架开发时间,也减少了企业包装投入和仓储成本[2]。

1 模块化料架方案

模块化料架是把框架组件和定位件组件进行标准化管理,形成标准系列数据库,通过框架和定位件的拼装,满足多种零件的存放需求[3]。

图1示出了模块化料架的示意图。模块化料架的外框要求可拆卸、可替换,左侧板、右侧板、后背板及底板通过螺栓链接自由组合拼装,通过更换标准组件的尺寸来适应不同零件的存放需求。

此外,模块化料架的定位件可根据具体的需求进行固定,其位置和尺寸可随零件的变化进行任意调整或改变。

2 模块化料架设计及开发

以奥迪(Audi)A7L项目中前盖内板料架为试点,按照模块化的理念,将料架划分为底框、后背板及侧板等多个模块。其中,底框按照上汽大众汽车有限公司相关标准进行制作,侧板及后背板则根据零件的大小和形状进行定制。料架主体结构由底框、后背板及侧围板通过螺栓连接组成。由于标准组件可以被拆解替换,因此,该料架可满足车型变化时的料架需求及物流运作时的维修需求。

在进行模块化料架设计时,需要重点考虑以下3个方面:①组件之间连接结构必须牢固可靠,料架主体需要满足承重要求。②为了满足组件组装和替换的匹配性,这些组件在制作过程中必须通过焊接平台来确保其水平度。使用激光切割机确保工装制作的精度,并确保所制作的工装与组件制作具备一致性。③考虑到组件需要多次使用,为避免组件油漆脱落出现腐蚀氧化现象,需要对底框、后背板及侧围板进行整体镀锌。

2.1 料架底框

除了按照上汽大众汽车有限公司标准制作料架底框外,还需要对料架底框增加以下额外的组件:①为方便侧板和背板的安装,需要在底框的4个角处焊接钢板。该钢板上的4个安装孔必须采用激光打孔来确保其精度(图2)。②需要在料底框安装带孔的扁铁。③需要在料架底框进行打孔,孔距约为75~100 mm。

2.2 料架侧板

为了增加料架侧板的稳定性和强度,需要加装X形支架。侧板网格要求按照车型的需求进行制作,以方便定位件的安装和调整。侧板与底框通过螺栓进行连接,考虑到螺栓安装和拆卸的便利性,需要预留一定的操作空间(图3)。

图3 料架侧板结构

2.3 料架背板

料架背板由扁钢和圆钢组成网格状,便于定位件安装和调整。背板下部的左右两侧需要预留空间,方便技术人员进行螺栓安装及拆卸。

2.4 各组件连接

模块化料架的结构为螺栓连接结构,螺栓连接的强度必须满足满箱承重900 kg的要求。因此,需要使用至少型号规格为M8或M12的镀锌螺栓,螺母必须为自锁螺母。

3 模块化料架开发实例

3.1 料架整体结构

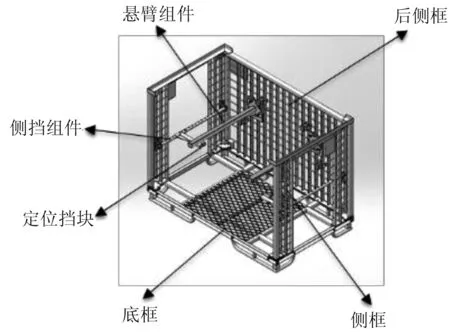

以料架的前盖内板冲压料架为例,对料架整体结构进行分析。前盖内板模块化料架可分解为料架主体、悬臂组件、侧挡组件及定位挡块等部件。其中,料架主体可进一步分解为底框、侧框和后侧框(图4)。

图4 前盖内板冲压料架部件示意图

底框、左右侧板及后背板通过螺栓连接构成了料架的主体部分。在主体框架基础上,通过增加悬臂组件(该组件可根据不同零件的需求制作成不同的悬臂杆)、侧挡组件及后定位支点等部件,可开发出1个完整的料架。通过对悬臂组件、侧挡组件及后定位支点的调节,使料架能够兼容不同车型的零件。其中,该料架的2个悬臂的高度、间距和角度均可调节,侧挡组件高度也可调节,技术人员可根据零件特征对料架的定位支点的位置进行适当位置的选取。

3.2 料架定位件的安装与调节

料架的内板零件主要通过悬臂组件、侧挡组件及定位挡块来实现零件在料架中的紧固。根据不同车型的零件,对这些组件的安装高度和角度进行调节。在进行料架定位件的安装与调节操作时,通过将挂板挂入不同高度的圆钢,实现悬臂高度的调整;通过挂板后方的螺栓及螺母的调节与锁紧操作(螺栓在必要时需要换向),实现2个悬臂间距的调节;通过悬臂连接板上的弧形槽口配合螺钉固定,实现悬臂角度的调节。

通过将挂板挂入不同高度的圆钢来调节侧挡的高度,并根据放入零件的特征来调节定位支点的位置。此外,还可通过螺栓的转动控制定位块的伸出量来调节后螺母,锁紧调节杆。

3.3 组件数据库

对模块化料架的各个组件进行标准化处理,形成标准系列数据库。当有料架需求时,首先评估现有的模块化料架是否兼容,如果现有料架与新车型零件能够兼容,就直接使用;如果不能兼容,则需要在标准系列数据库中选择标准组件进行相应替换,从而形成可适应新零件的新料架。

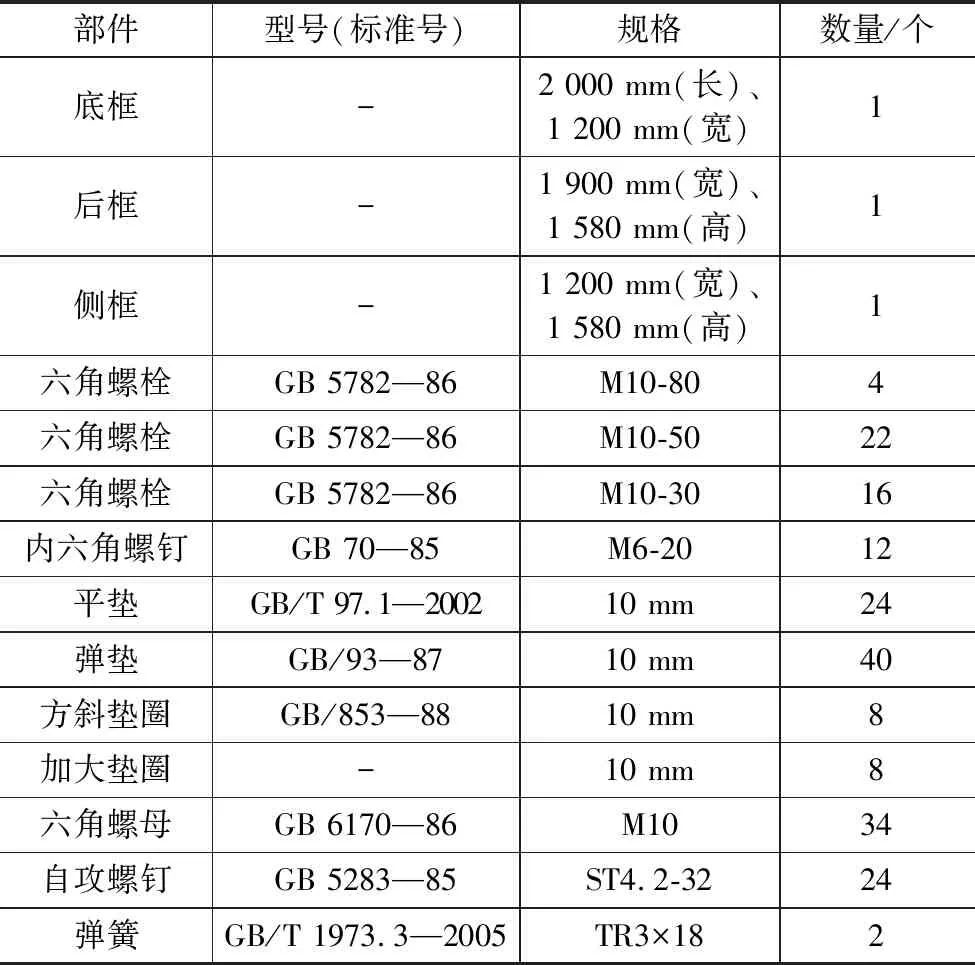

以料架的前盖内板料架为例进行分析。前盖内板模块化料架由底框、后框、侧板及其他部件(悬臂、档杆及定位块)组成。这些组件具有不同的尺寸与型号,其尺寸与型号规格、使用数量等参数均可在数据库中查询。表1示出了柔性料架基本零部件的参数。

表1 柔性料架基本零部件参数表

4 结语

模块化料架作为汽车行业新型工位器具的设计形式,其最大的优点是可以缩短料架的制作时间,提高料架循环利用率,降低工位器具的投入成本。经测算,上汽大众汽车有限公司在后续新车型冲压单件料架中应用了模块化料架后,料架的数量比传统料架减少了210个,仓储面积节约了650 m2。

自2020年7月起,上汽大众汽车有限公司就开始了针对模块化料架的研发工作,整个研发过程经历了方案设计、样架制作及评估、车间试用及跟踪等阶段,其开发和制作技术逐步成熟。目前,上汽大众汽车有限公司通过在预批量阶段投入一定的料架数量,在1个

车型生产完成后,在下一个新车型开始前,技术人员结合零件数模或者零件实物,实现了通过拆卸组装,快速将料架应用于新车型零件。未来,上汽大众汽车有限公司拟通过3个车型预批量阶段模块化料架的试用,对料架出现的问题进行分析并加以解决。同时,上汽大众汽车有限公司还将定期对模块化料架的试用情况进行回顾与总结,为后续模块化料架的推广积累经验。