生物质热燃气多孔介质直燃机理与脱焦特性研究*

2022-03-02于凯轮宋建忠高雯然

于凯轮,刘 钰,田 霖,2,宋建忠,2,高雯然,2

生物质热燃气多孔介质直燃机理与脱焦特性研究*

于凯轮1,刘 钰1,田 霖1,2†,宋建忠1,2,高雯然1,2

(1. 南京林业大学 材料科学与工程学院新能源科学与工程系,南京 210037;2. 南京林业大学,林业资源高效加工利用协同创新中心,南京 210037)

为研究含焦油的生物质热燃气在多孔介质中的燃烧机理与焦油燃烧脱除特性,采用固相实体颗粒堆积法模拟多孔介质,通过分析燃烧过程中反应器内温度、热流密度以及反应动力学速率等参数场的分布特征,揭示了当量比对生物质热燃气多孔介质燃烧过程的显著影响作用。研究表明,焦油燃烧脱除过程中直接氧化反应速率高是决定焦油出口浓度小、转化率高的关键因素。在燃烧火焰锋面的前沿,固体温度高于气体温度,热量由固体传向气体,对输运中的含焦生物质热燃气起到了预热和保温作用,使得热燃气中焦油保持气态不至于凝结。综合考虑生物质热燃气的完全燃烧与焦油脱除效率的提升,当量比应在0.8附近区域内选择。研究结果证实了生物质热燃气多孔介质直燃技术的脱焦优势。

生物质热燃气;多孔介质;数值模拟;直燃;焦油

0 引 言

经热解或气化获得的生物质燃气是重要的生物质能源之一。生物质燃气在内燃机、燃气轮机、锅炉及斯特林发动机等装置中,通过燃烧方式转化为电能或热能。生物质气化发电与供热技术在缓解秸秆焚烧、改善环境、推动农村用能结构调整方面具有独特优势[1-3],是助力实现我国碳中和与碳达峰目标的重要力量。

然而,焦油的处理一直是制约生物质燃气利用的瓶颈问题[4-6]。目前,解决该问题的有效途径之一是生物质热燃气直燃技术,即含有焦油的高温生物质气不经过净化直接燃烧。热燃气直燃多采用传统燃烧方式,燃烧过程火焰不稳定,温度难以控制,因此易造成焦油脱除效率低、无法燃尽的问题[7-9],烟气中残存焦油与颗粒物在后续降温过程中结核并形成PM2.5,污染大气[10-13]。为此,亟待寻找新的燃烧技术以提高焦油燃烧脱除效率,控制排放[14-17]。

目前,分级燃烧、耦合燃烧、无焰燃烧、富氧燃烧、烟气循环燃烧以及多孔介质燃烧等技术已日趋成熟[18-19]。其中,作为新型燃烧方式的多孔介质燃烧技术,在拓展低热值生物质气化燃气贫燃极限、提高燃烧效率、降低污染物排放等方面具有明显优势[20-21]。根据多孔介质燃烧理论,弥散性火焰、超焓燃烧温度以及高效传热可有效拓宽高温区域,延长焦油停留时间,达到提高焦油脱除效率的目的。但现有的研究主要集中在多孔介质燃烧火焰传播稳定性方面,而针对生物质热燃气直燃提高焦油转化率方面的研究甚少,相关燃烧机理与排放特征尚不明确。为此,本文将建立生物质热燃气多孔介质直燃过程数值模型,揭示直燃机理,考察燃烧工况对焦油燃烧脱除与排放特性的影响规律,探索生物质热燃气直燃脱焦的控制方法。

1 生物质热燃气多孔介质燃烧数值模拟

1.1 固相颗粒堆积多孔介质模型

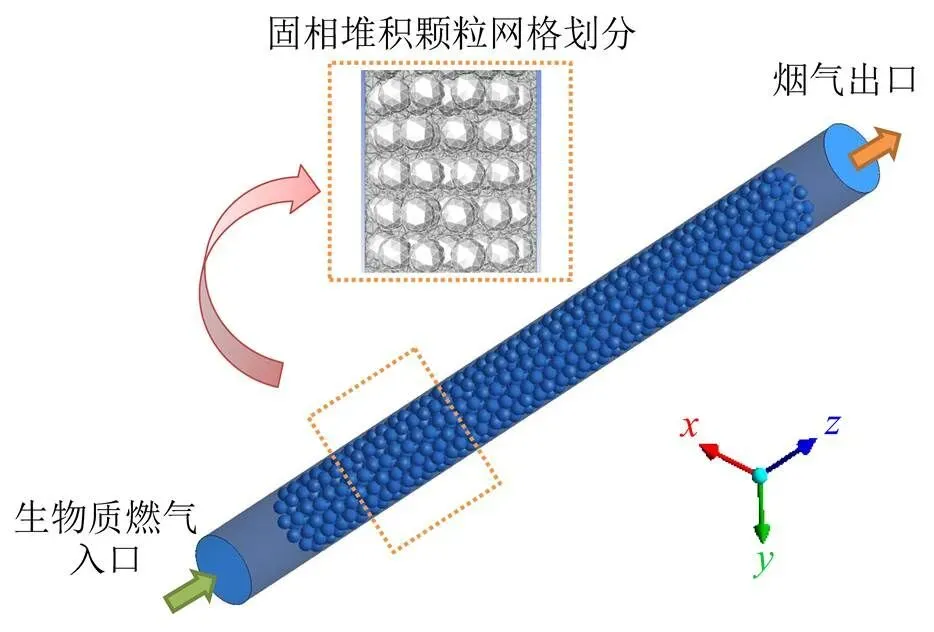

利用ANSYS-Fluent软件建立了图1所示的含焦生物质热燃气多孔介质燃烧模型。三维多孔堆积床直径为20 mm,燃烧器总长度为240 mm,堆积区长度为180 mm。考虑气体在固体颗粒缝隙间流速变化以及气体绕颗粒湍流特征对气固间传热与燃烧反应的影响,本文建立固相实体颗粒模型。但为了提高仿真运算效率,模型不考虑多孔介质孔隙结构的随机性变化,因此采用有序堆积方式。颗粒半径为3 mm,层间颗粒角度交错,孔隙率为48%,颗粒球材质为Al2O3。模拟中颗粒间隙区域采用局部加密的非结构化网格,以获得高精确仿真结构,固体颗粒以及燃气入口和烟气出口区则使用结构化网格,以此弥补加密网格运算缓慢的缺点。在流体域靠近燃烧器壁面和颗粒壁面附近设置边界层。多孔介质燃烧器网格由546 057个单元构成。

图1 多孔介质燃烧反应器模型

1.2 含焦生物质热燃气预混燃烧模型

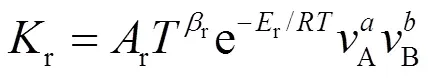

组分为CO、CO2、H2、H2O、CH4、N2以及少量O2的生物质热燃气与空气(O2与N2体积比为1∶4)预混后进入反应区燃烧,预混燃烧过程由Finite-Rate/Eddy-Dissipation模型控制,表1所示为燃烧过程涉及的化学反应,其编号为R1 ~ R3,有限反应的反应速率r用阿伦尼乌斯公式表示为:

式中:r为指前因子;r为温度指数;r为反应活化能;为气体常数;、分别为反应物A、B的速率指数。

表1 生物质气化燃气主要燃烧反应方程列表[22-25]

1.3 直燃过程中焦油反应模型

焦油是一种可冷凝烃类物质的混合物,其组分复杂,可分析到的成分已有上百种,主要是苯的衍生物与多环芳烃,本文选取三种含量在5%以上的组分作为焦油模型化合物,分别是苯、萘和苯酚。

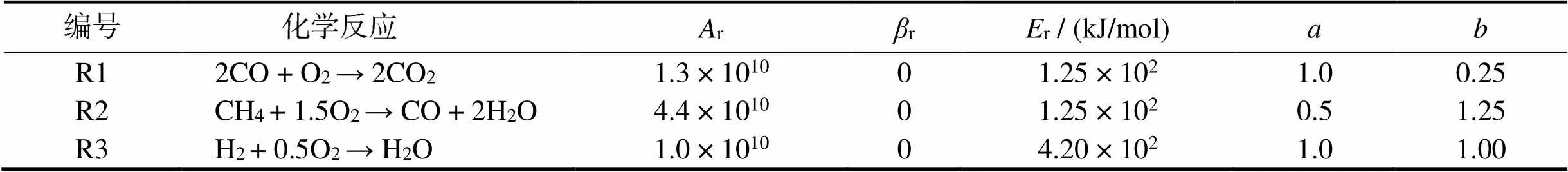

针对焦油燃烧过程化学反应动力学,本文将焦油燃烧脱除过程分为两种途径。一是焦油热裂解−氧化反应途径,表2所列R4 ~ R6为焦油热裂解反应,主要是焦油模化物在燃烧过程高温作用下发生的热分解反应,然后生物质燃气中的CO与焦油热裂解生成的CO通过燃烧反应R1消耗,如果燃烧过程不充分,将导致CO有毒气体的排放;二是焦油直接氧化反应途径,表2所列R7 ~ R9为焦油直接与O2发生剧烈的氧化反应转化为CO和H2O。

表2 焦油组分热裂解反应方程列表[26-27]

1.4 控制方程与边界条件

1.4.1 控制方程

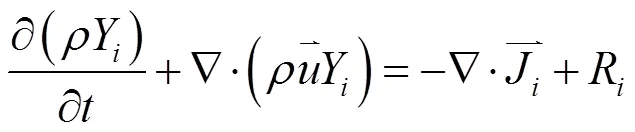

连续性方程、动量控制方程、能量控制方程以及组分输运方程等控制方程的建立保证了生物质气化反应区中质量、动量、能量与组分质量中各物理量的守恒。由于生物质气化燃气为多组分气体,采用species transport模型。与此同时,固相颗粒为惰性,不存在气固相间质量传递,组分输运的连续性方程为:

式中:Y为组分的质量分数;R为化学反应生成组分的净速率,其数值由有限反应的速率与涡流耗散速率二者中的最小值决定;J表示由于浓度和温度梯度而产生的组分扩散通量,与湍流施密特数有关。

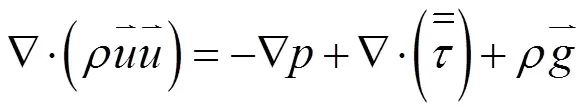

由于不采用Fluent“体积平均”的多孔介质模型,多孔介质区为非连续固体颗粒堆积而成,因此动量方程无须设置源项,因此其Navier-Stokes方程为:

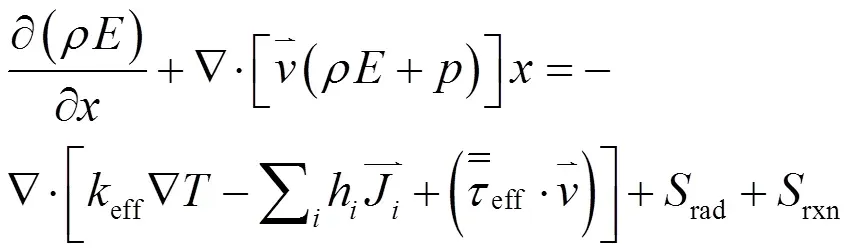

生物质燃气组分输运的能量方程为:

1.4.2 边界条件

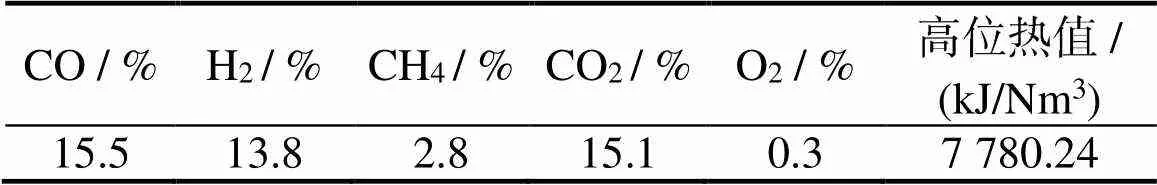

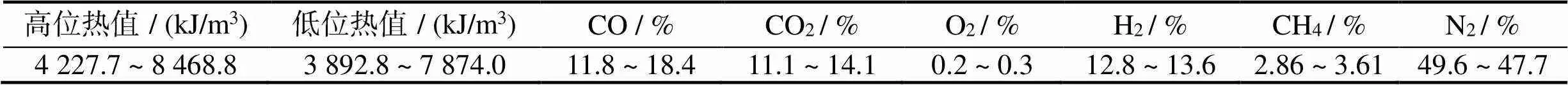

入口边界处生物质气化燃气与空气根据当量比按一定比例预混,为使研究涵盖贫燃至富燃宽范围生物质气燃烧排放情况,选定当量比变化范围为0.4 ~ 1.3。燃气的组分与热值如表3所示。入口边界为速度入口:0.2m/s、0.5m/s、0.8m/s;初始温度为650K;假设壁面绝热。求解过程采用非耦合求解算法,依次求解连续性方程、动量方程、能量方程和组分输运方程;能量方程残差收敛标准为1.0×10−6,其他方程设为1.0×10−4。入口处苯、萘和苯酚三种焦油模化物质量浓度总占比为0.1%。

表3 模型入口边界处生物质气化燃气主要组分浓度与热值

2 结果与讨论

2.1 生物质热燃气多孔介质燃烧试验与模型验证

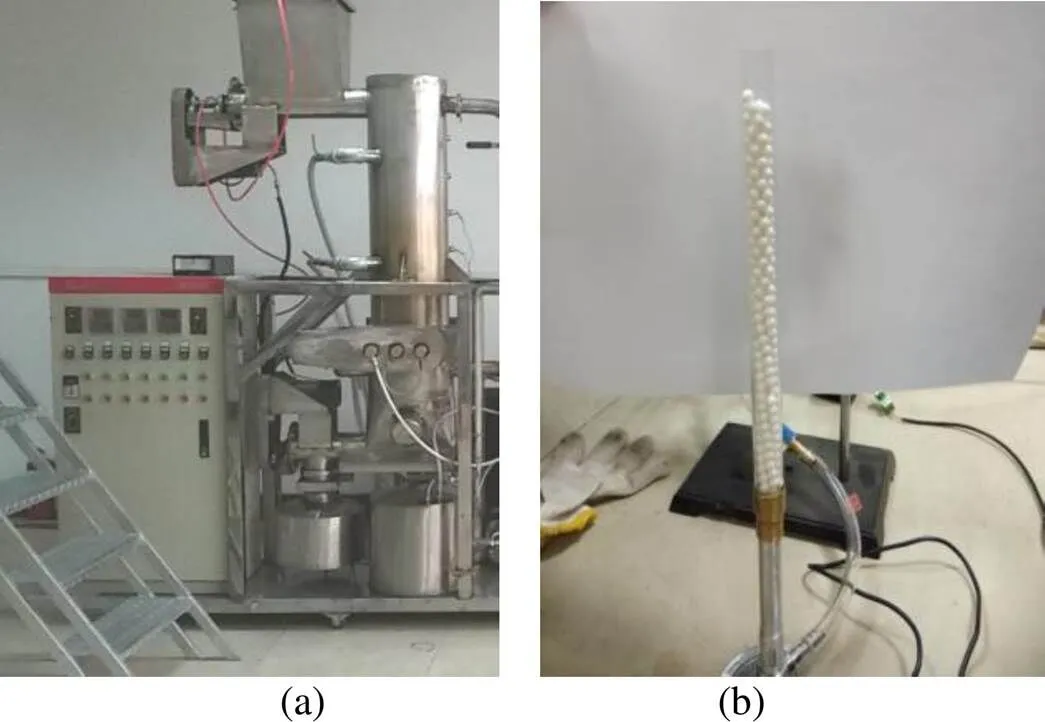

为验证模型的准确性,进行了生物质热燃气多孔介质燃烧试验。如图2a所示,生物质热燃气由稻壳原料热解气化产生,生物质热燃气温度为580 ~ 710 K,其组分与热值如表4所示。由冷凝称重法获得热燃气中焦油含量为17.6 ~ 30.8 g/Nm3,质量浓度占比0.08% ~ 0.15%。为保证结果的可比性,多孔介质燃烧仿真边界条件的入口焦油含量、燃气温度、燃气组分等参量均与试验保持一致。

图2 (a)生物质热燃气生成装置;(b)多孔介质燃烧试验

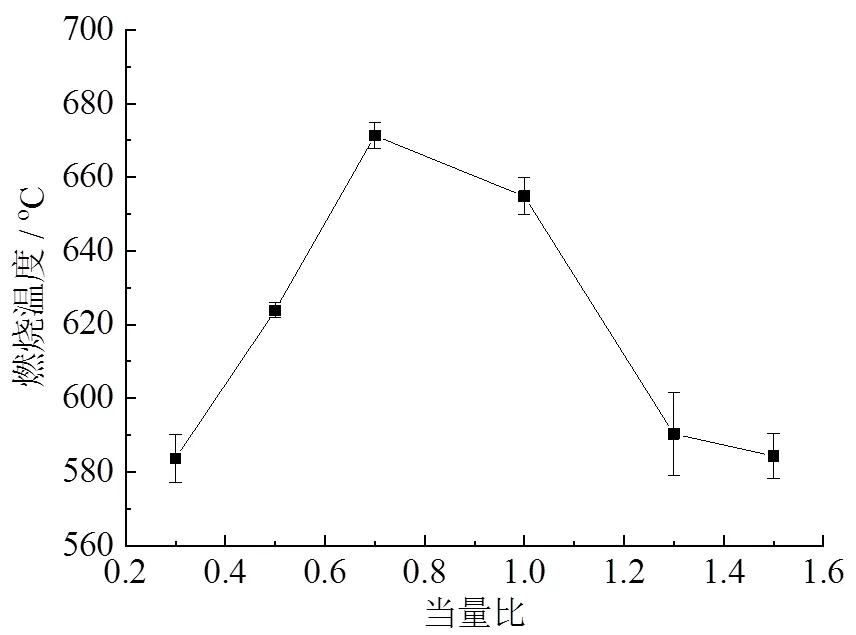

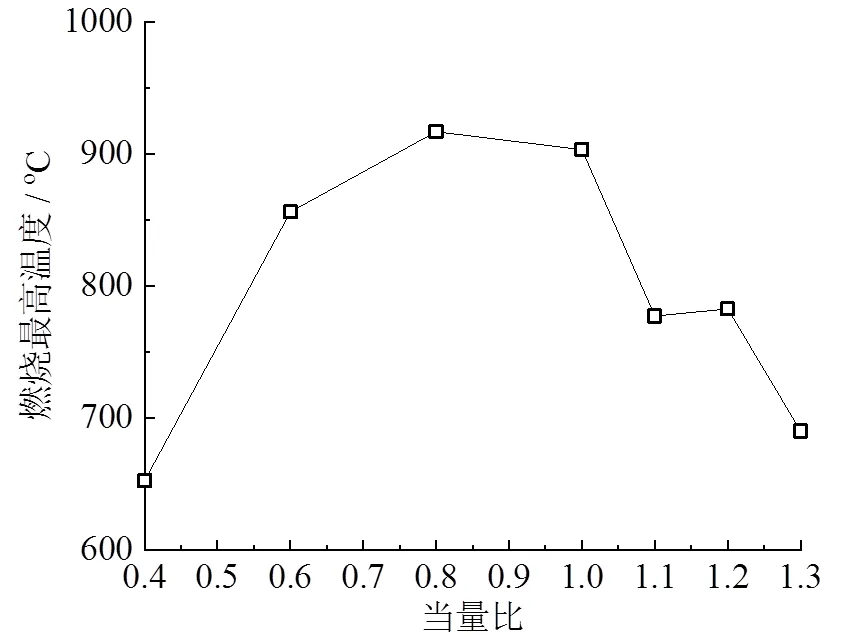

如图2b所示,进行生物质热燃气燃烧试验,多孔介质采用氧化铝陶瓷球颗粒堆积形成,并对燃烧过程温度进行测量,获得燃烧当量对燃烧温度的影响规律如图3所示。图4为仿真燃烧最高温度随当量比的变化规律。对比图3和图4可知,仿真获得的最高燃烧温度随燃烧当量比的变化规律与试验规律一致,燃烧温度均在化学当量比附近出现峰值且处于贫燃区一侧,表明本模型所列化学反应模型符合试验工况中的反应体系,验证了仿真的可靠性。同时还注意到,仿真的最高温度高于试验过程的温度,该结果由两个原因造成,一是本模型为降低运算过程复杂程度,壁面边界设置为绝热,无热量损失,因而温度高;另一方面试验过程仅进行单点温度测量,并不能准确获得燃烧过程的最高温度,导致温度数据低于仿真获得的最高温度数据。

图3 试验过程中多孔介质燃烧温度与当量比的关系

图4 仿真燃烧最高温度随当量比的变化规律

表4 生物质气化燃气热值及组分的试验测量值

2.2 生物质热燃气多孔介质直燃特性分析

2.2.1 温度分布特征

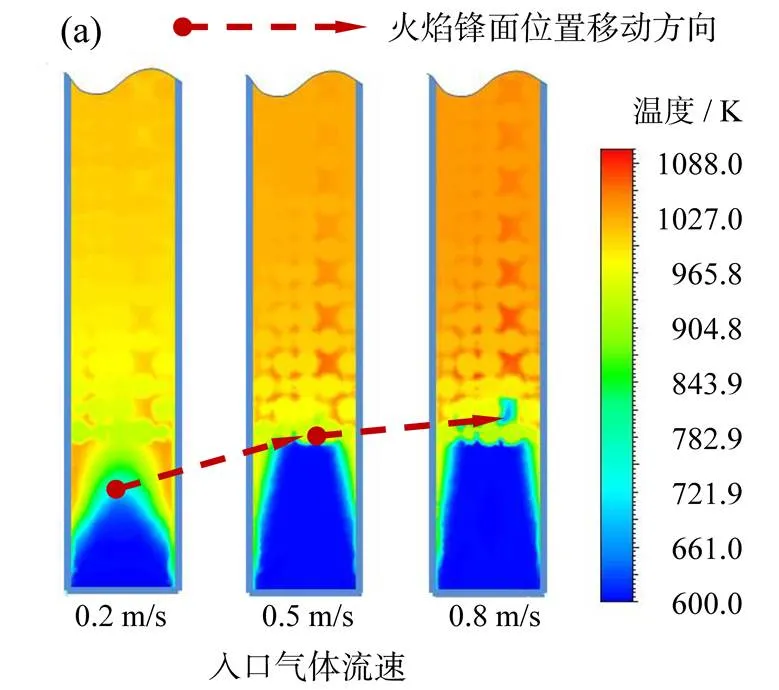

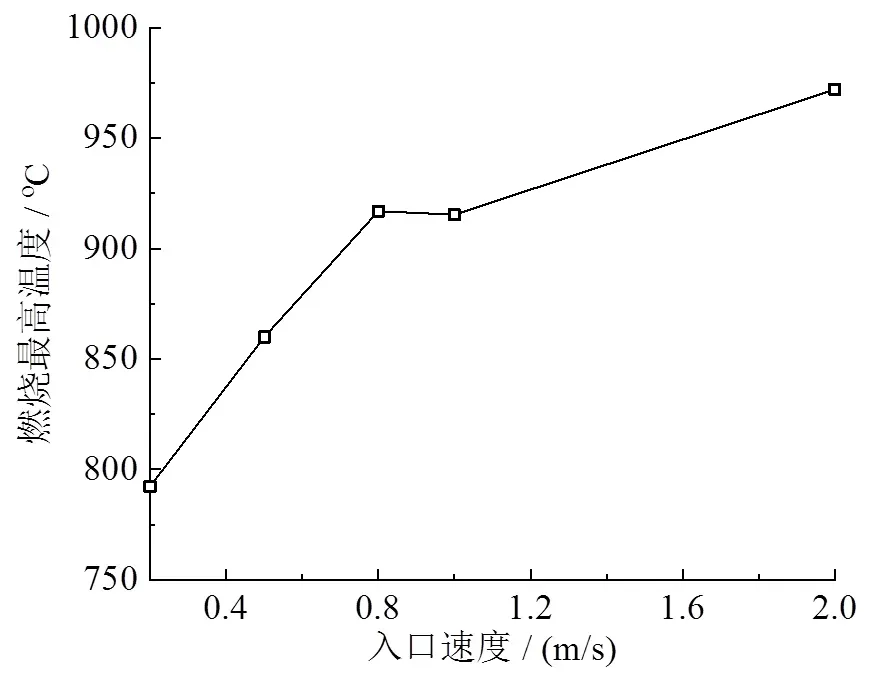

温度分布是表征生物质热燃气多孔介质直燃过程的重要因素。为此,对燃烧过程温度分布与最高温度随操作参数的变化规律进行了研究。燃气入口速度对燃烧器的燃烧温度、火焰位置具有较大影响。根据火焰传播理论,入口流速单因素的增加将推动火焰锋面向下游移动,明显地,当量比为定值0.6时,图5a所示含焦生物质多孔介质内燃烧火焰随入口速度改变而向下游移动的趋势符合这一基本规律。图6表明当量比一定,入口速度的增加,燃烧强度提升,火焰区最高温度显著提高。图5b则表明仅改变当量比并未明显改变火焰锋面的位置,而图4所示燃烧最高温度却随当量比的改变呈先上升后下降的趋势,并在化学当量比处达到峰值,成为贫燃和富燃的分水岭。该结果与文献[6,20]中的燃烧试验温度变化趋势相吻合,进一步验证了本文模型的正确性。流速为0.2m/s时,火焰锋面并未在多孔介质区,易产生回火,应避免选取此入口速度。

图6 当量比为0.8条件下燃烧过程最高温度随入口气体流速的变化规律

2.2.2 传热特性

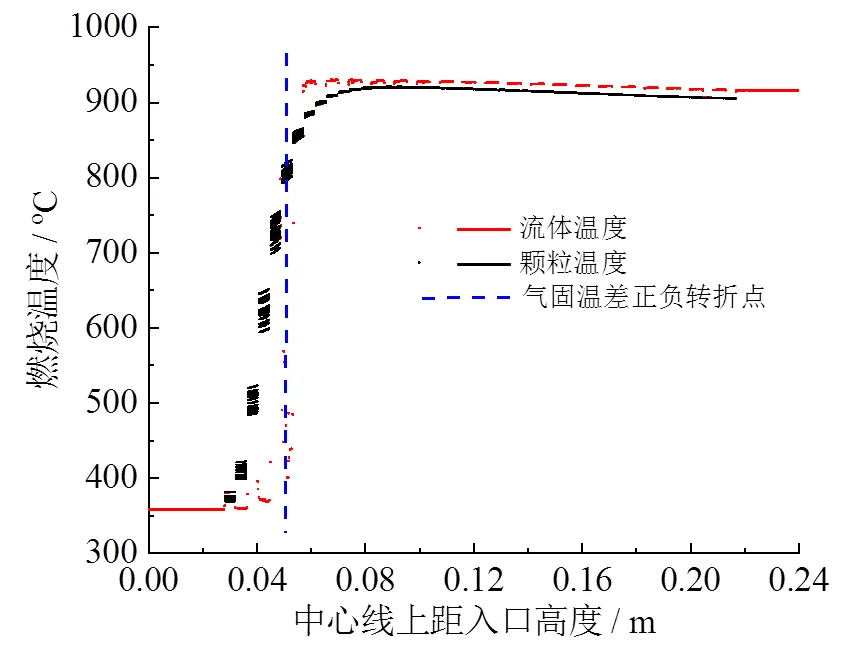

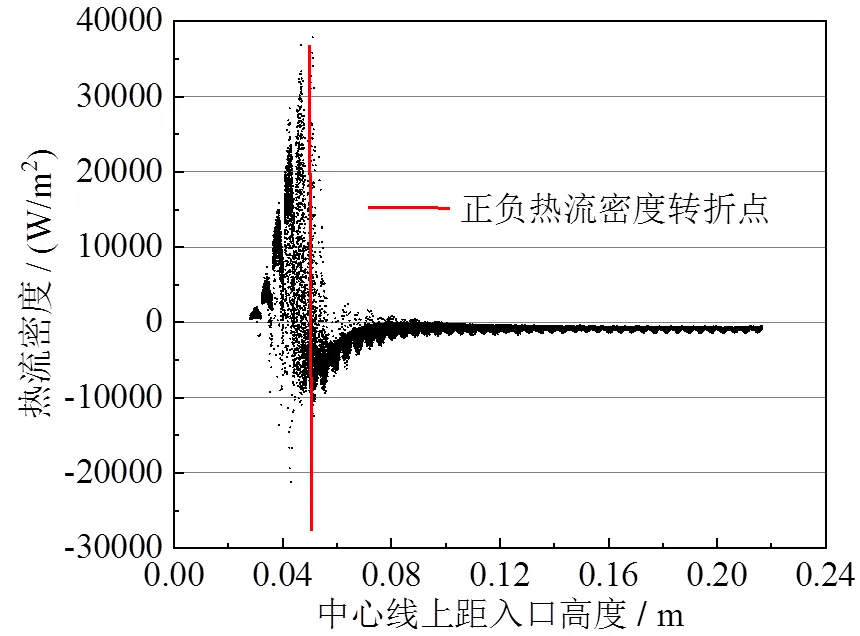

多孔介质燃烧过程传热涉及气固间对流换热、固固间导热、辐射传热等复杂过程。本文采用固相颗粒模型,因而能够反映气体在固体颗粒缝隙间湍流特征与绕流流速的变化,有利于分析气固间的对流换热机制。以当量比0.8、入口速度1m/s为例,燃气与固体颗粒之间存在明显温度差(见图7)。火焰锋面的前沿,固体温度高于气体温度,固体向气体传热,对输运中的含焦生物质热燃气起到了预热保温作用,使得热燃气中焦油保持气态不至于凝结。火焰区气体燃烧放热,气体温度高于固体温度,则转变为由气体向固体传热。在火焰区后沿,由于火焰后沿气体温度仍高于固体,然而没有反应热的补充,因此气体与固体经过对流传热,温度差逐渐减小。同样的转变规律由热流密度分布图也可以获得,如图8所示,存在一个热流密度正负值转折区,转折区左边热流密度为正值,表示热流方向由固体传向气体,即为火焰锋面前沿。转折区内热流密度正负皆有,为火焰燃烧区,而在转折区右侧,热流密度则由负值逐渐提高至零,即在火焰后沿,热量首先由气体传向固体,气固间温差逐渐减小,当二者温度相同时热量传递终止。

图7 流体与颗粒在燃烧器中心线上的温度变化规律

图8 燃烧器中心线上热流密度变化规律

2.2.3 可燃组分燃烧特性分析

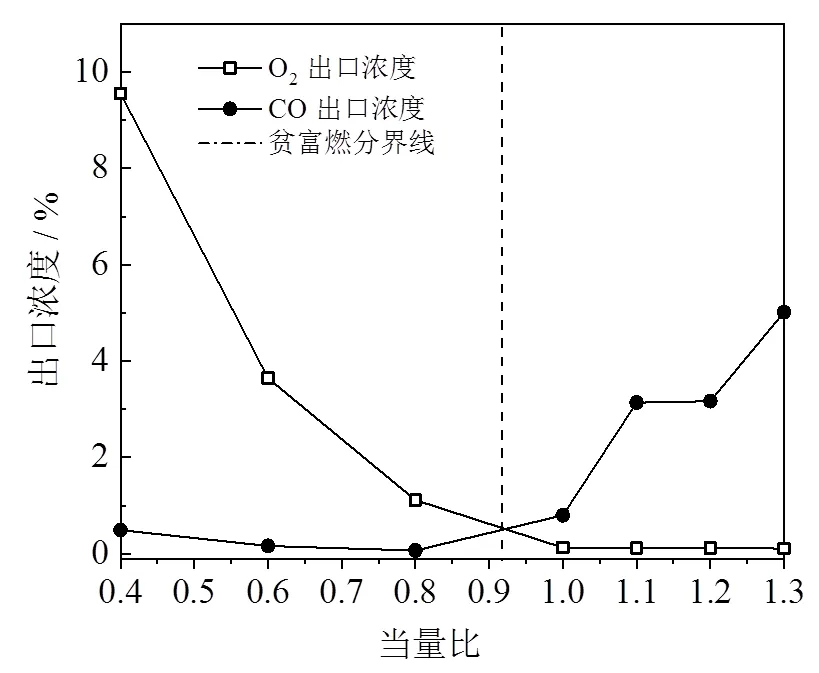

生物质燃气不完全燃烧会引起CO有毒气体的排放,图9所示为O2与CO出口浓度与当量比的关系。明显地,当量比的提高引起O2出口浓度逐渐降低,而CO浓度则先缓慢下降后大幅提升,两曲线交叉点对应生物质燃气燃烧的化学当量比。选取入口速度为0.8m/s、当量比减小至0.4,温度下降,燃烧不充分,造成CO排放增多;随着当量比的提高,燃烧由左侧贫燃区进入右侧富燃区,O2不足条件下,未燃尽的生物质燃气从出口排出,造成CO的排放。为减少CO污染,选择当量比应尽可能落在贫燃区。

图9 出口处CO排放特性与当量比的关系

2.3 焦油燃烧与脱除特性分析

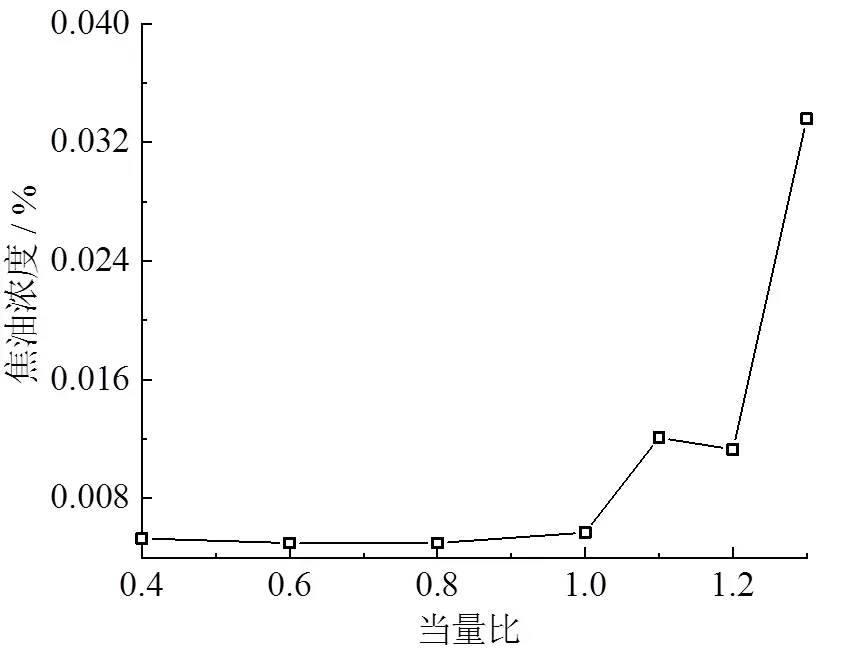

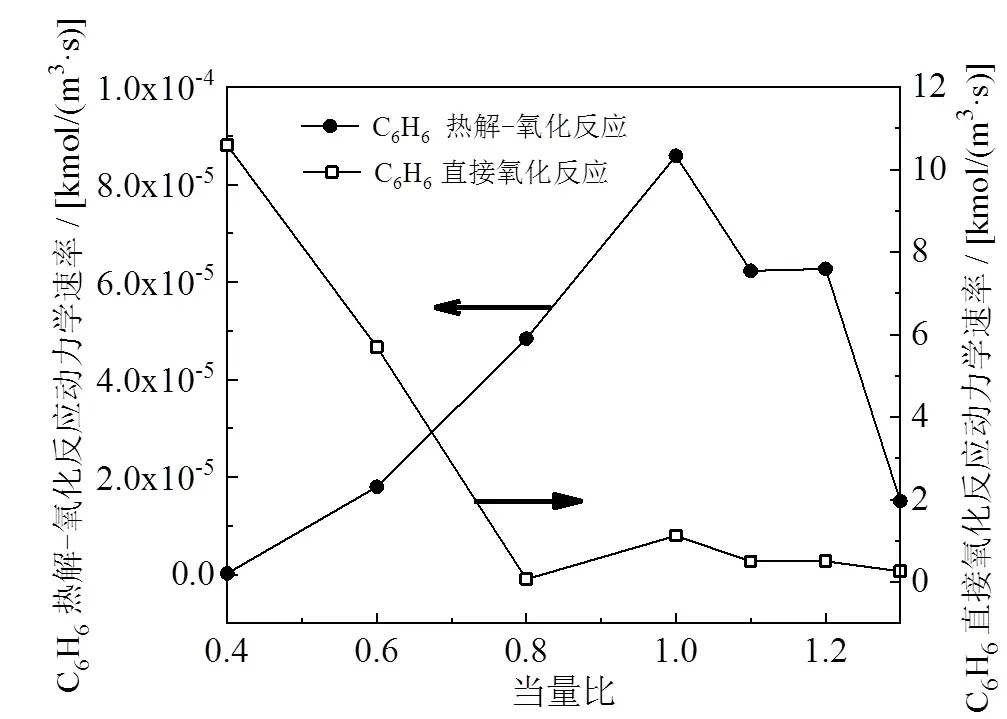

伴随燃气进入燃烧器的苯、萘和苯酚三种焦油模型化合物总质量浓度占比为0.1%,经多孔介质燃烧后,出口焦油浓度占比均低于0.04%(见图10),表明生物质热燃气在多孔介质中直燃具有明显的焦油脱除作用,尤其是在当量比较小条件下,焦油实现了完全脱除。焦油的燃烧是通过热裂解−氧化和直接氧化两种途径。焦油热裂解−氧化反应速率缓慢,焦油转化率低。直接氧化反应速率高,因此焦油燃烧脱除效率主要取决于直接氧化反应。以苯C6H6为例分析焦油氧化反应动力学速率如图11所示,氧化反应随当量比的提高而降低,这是焦油排放随当量比提高而增加的主要原因。焦油热裂解反应取决于温度,前述可知燃烧温度随当量比改变先升高后降低,因此热裂解反应也呈现同样的趋势。氧化反应则与燃气中O2浓度密切相关。

图10 出口处焦油排放特性与当量比的关系

图11 焦油氧化和热解−氧化反应动力学速率与当量比关系

由图10可知,在富燃区,当量比提高,O2浓度降低,O2主要被CO、CH4等组分几乎消耗殆尽,未有充足余量O2再与焦油发生氧化反应,氧化反应速率减小。此时,燃烧温度的降低导致了焦油热裂解反应速率的下降,出口焦油浓度上升,焦油转化率下降。因此,当量比应避免落在富燃区,以免导致焦油脱除效率的降低。而进入贫燃区后,氧化反应速率提升,出口焦油浓度大幅降低,当量比在0.4 ~ 0.6区域时出口焦油浓度略有上升,这是焦油热解−氧化反应速率降低所致。从操作变量控制焦油转化率角度考虑,当量比是决定燃烧过程各组分浓度与燃烧最高温度的关键操作量。结合图9,综合考虑生物质热燃气能够完全燃烧与焦油脱除效率,当量比应在0.8附近区域选择,可有效防止CO排放,更重要的是,焦油出口浓度小、转化率高,可实现生物质热燃气直接燃烧脱除焦油的目的。

3 结 论

(1)建立含焦油的生物质热燃气多孔介质燃烧模型,采用固相实体颗粒堆积模型来模拟多孔介质,揭示了燃烧过程中燃气与固体颗粒物的温度分布特征与热流密度变化规律。气固间温度差变化与热流密度的转折表明气固间热量传递方向发生改变。火焰锋面前沿,固体温度高于气体温度,固体向气体传热,对输运中的含焦生物质热燃气起到了预热保温作用,使得热燃气中焦油保持气态不至于凝结。

(2)生物质热燃气在多孔介质中直接燃烧后,出口焦油浓度占比均低于0.04%。该结果验证了生物质热燃气多孔介质燃烧在焦油脱除方面的优势。

(3)研究表明当量比是影响直燃焦油转化率的重要因素。在富燃区,当量比提高,氧浓度降低,未有充足余量氧再与焦油发生氧化反应,氧化反应速率减小。在贫燃区,氧化反应速率提升,焦油转化率大幅提高,同时当量比降低至0.4 ~ 0.6时,出口焦油浓度略有上升。综合考虑CO的排放特性,当量比应在0.8附近区域选择。在此区域内,生物质热燃气能够完全燃烧且焦油转化率高。

[1] SUSASTRIAWAN A A P, SAPTOADI H, PURNOMO. Small-scale downdraft gasifiers for biomass gasification: a review[J]. Renewable and sustainable energy reviews, 2017, 76: 989-1003. DOI: 10.1016/j.rser.2017.03.112.

[2] DIYOKE C, GAO N B, ANEKE M, et al. Modelling of Down-draft gasification of biomass-an integrated pyrolysis, combustion and reduction process[J]. Applied thermal engineering, 2018, 142: 444-456. DOI: 10.1016/j. applthermaleng.2018.06.079.

[3] 刘华财, 吴创之, 谢建军, 等. 生物质气化技术及产业发展分析[J]. 新能源进展, 2019, 7(1): 1-12. DOI: 10.3969/j.issn.2095-560X.2019.01.001.

[4] RIOS M L V, GONZÁLEZ A M, LORA E E S, et al. Reduction of tar generated during biomass gasification: a review[J]. Biomass and bioenergy, 2018, 108: 345-370. DOI: 10.1016/j.biombioe.2017.12.002.

[5] SALEM A M, ZAINI I N, PAUL M C, et al. The evolution and formation of tar species in a downdraft gasifier: Numerical modelling and experimental validation[J]. Biomass and Bioenergy, 2019, 130: 105377. DOI: 10.1016/j.biombioe.2019.105377.

[6] 郭飞强, 董玉平, 董磊, 等. 主动配气下生物质气化焦油热裂解特性试验[J]. 农业机械学报, 2011, 42(7): 135-138. DOI: 10.3969/j.issn.1000-1298.

[7] ANDRADE R V, CASTAÑEDA L A C, MAYA D M Y, et al. Assessment of laminar flame velocity of producer gasfrom biomass gasification using the bunsen burner method[J]. International journal of hydrogen energy, 2020, 45(20): 11559-11568. DOI: 10.1016/j.ijhydene.2020.02.082.

[8] 贾吉秀, 赵立欣, 孟海波, 等. 生物质热解焦油燃烧试验系统设计与试验[J]. 农业机械学报, 2018, 49(12): 334-339. DOI: 10.6041/j.issn.1000-1298.2018.12.039.

[9] 姚宗路, 仉利, 赵立欣, 等. 生物质热解气燃烧装置设计与燃烧特性试验[J]. 农业机械学报, 2017, 48(12): 299-305. DOI:10.6041/j.issn.1000-1298.2017.12.036.

[10] OLIVEIRA G P, SBAMPATO M E, MARTINS C A, et al. Experimental laminar burning velocity of syngas from fixed-bed downdraft biomass gasifiers[J]. Renewable energy,2020, 153: 1251-1260. DOI: 10.1016/j.renene.2020.02.083.

[11] MUNAJAT N F, ERLICH C, FAKHRAI R, et al. Influence of water vapour and tar compound on laminar flame speed of gasified biomass gas[J]. Applied energy, 2012, 98: 114-121. DOI: 10.1016/j.apenergy.2012.03.010.

[12] 李云皓. 生物质气化气的燃烧特性研究及数值模拟[D]. 杭州: 浙江大学, 2019: 10-12. DOI:10.27461/d. cnki.gzjdx.2019.001902.

[13] HERNÁNDEZ J J, LAPUERTA M, BARBA J. Flame stability and OH and CH radical emissions from mixtures of natural gas with biomass gasification gas[J]. Applied thermal engineering, 2013, 55(1/2): 131-139. DOI:10.1016/j.applthermaleng.2013.03.015.

[14] 周建强, 高攀, 董长青, 等. 固体生物质燃烧中氮氧化物产生机理综述[J]. 热力发电, 2018, 47(12): 1-9, 16. DOI: 10.19666/j.rlfd.201802073.

[15] 涂汉超, 余春江, 解桂林, 等. 含氮低热值气体燃烧NO排放特性研究[J]. 热力发电, 2018, 47(10): 6-11. DOI: 10.19666/j.rlfd.201712124.

[16] 陈雷, 荒木幹也, 志贺圣一, 等. 生物质燃气各组分气体燃烧与排放特性试验[J]. 农业机械学报, 2013, 44(5): 31-34. DOI: 10.6041/j.issn.1000-1298.2013.05.006.

[17] 何金桥, 赵华庚, 曾丹, 等. 基于多孔介质模型的低质燃气燃烧排放特性数值模拟[J]. 长沙理工大学学报 (自然科学版), 2017, 14(2): 80-84.

[18] 周生权, 李远博, 陈冠益, 等. 生物质气化燃气无焰燃烧的实验研究[J]. 燃烧科学与技术, 2020, 26(3): 226-230. DOI: 10.11715/rskxjs.R202003010.

[19] 凌忠钱, 周超, 曾宪阳, 等. 多孔介质内低热值乙烯燃烧的污染物排放特性试验研究[J]. 化工学报, 2019, 70(11): 4346-4355. DOI: 10.11949/0438-1157.20190405.

[20] 徐鹏, 王启民, 王超. 多孔介质燃烧器处理焦油时影响内部温度的因素分析[J]. 沈阳工程学院学报, 2020, 16(1): 43-47.DOI: 10.13888/j.cnki.jsie(ns).2020.01.009.

[21] 姜霖松, 刘宏升, 吴丹, 等. 随机堆积床内甲烷/空气预混燃烧过程的数值模拟[J]. 东北大学学报, 2019, 40(7): 962-967. DOI:10.12068/j.issn.1005-3026.2019.07.010.

[22] GÓMEZ M A, PORTEIRO J, PATIÑO D, et al. CFD modelling of thermal conversion and packed bed compaction in biomass combustion[J]. Fuel, 2014, 117: 716-732. DOI:10.1016/j.fuel.2013.08.078.

[23] 闫桂焕, 姜建国, 许敏, 等. 生物质气化氧化区反应过程的动力学模型[J]. 燃烧科学与技术, 2013, 19(1): 73-78. DOI: 10.11715/rskxjs201301012.

[24] MASMOUDI M A, HALOUANI K, SAHRAOUI M. Comprehensive experimental investigation and numerical modeling of the combined partial oxidation-gasification zone in a pilot downdraft air-blown gasifier[J]. Energy conversion and management, 2017, 144: 34-52. DOI: 10.1016/j.enconman.2017.04.040.

[25] YAN W C, SHEN Y, YOU S M, et al. Model-based downdraft biomass gasifier operation and design for synthetic gas production[J]. Journal of cleaner production, 2018, 178: 476-493.DOI: 10.1016/j.jclepro.2018.01.009.

Direct Combustion Mechanism of Biomass Hot Gas in Porous Media and Tar Removal Characteristics

YU Kai-lun1, LIU Yu1, TIAN Lin1,2, SONG Jian-zhong1,2, GAO Wen-ran1,2

(1. New Energy Science and Engineering, College of Materials Science and Engineering, Nanjing Forestry University, Nanjing 210037, China; 2. Co-Innovation Center of Efficient Processing and Utilization of Forest Resources, Nanjing Forestry University, Nanjing 210037, China)

In order to study the combustion mechanism of biomass hot gas containing tar in porous media and characteristics of tar combustion and removal, solid particle packing method was adopt to simulate the porous media, the distribution characteristics of temperature, heat flux density and reaction kinetic rate in the reactor during combustion were analyzed, and the significant influence of equivalence ratio on the direct combustion mechanism of biomass hot gas in porous media was revealed. The results showed that the direct oxidation reaction rate was high in the tar combustion and removal process, which determined the low tar outlet concentration and high conversion rate. At the front of the combustion flame, temperature of the solid was higher than the gas, the heat was transferred from solid to gas, which played a preheating and heat preservation role for the biomass hot gas containing tar, so that the tar in the hot gas remained gaseous and did not condense. In consideration of the complete combustion of biomass hot gas and the improvement of tar removal efficiency, the equivalent ratio should be selected in the region around 0.8. The results confirmed the advantages of the direct combustion technology of biomass hot gas porous media.

biomass hot gas; porous medium; numerical simulation; direct combustion; tar

2095-560X(2022)01-0034-08

TK43

A

10.3969/j.issn.2095-560X.2022.01.006

2021-12-01

2021-12-21

国家自然科学基金项目(BK20200794);南京林业大学青年科技创新基金项目(CX2019001)

田 霖,E-mail:tianlinb0905101@foxmail.com

于凯轮(2000-),女,硕士研究生,主要从事生物质气化燃烧过程数值模拟方向的研究。

田 霖(1983-),男,博士,讲师,主要从事生物质气化多联产方向的研究。