接链环热处理工艺优化研究

2022-03-01杨海利

杨海利

(宁夏天地奔牛实业集团有限公司,宁夏 石嘴山 753000)

在刮板输送机中,接链环作为拽引构件,承受载荷的主要形式是随机疲劳载荷。接链环承载后,应力分布比较复杂,其破坏情况也随结构形式不同而不同,但就其承载特点来说,主要破坏情况有两种:一是突然超载时的强制破坏。二是在随机作用下引起的疲劳破坏。这种破坏是目前接链环破坏的主要原因。对断裂的接链环做金相分析,发现破断处大多为疲劳断口。所以提高接链环的疲劳寿命尤为重要。近几年随着国际形势的不稳定带来进口材料价格上涨、供货周期不定给国产接链环产品的制造带来了更多的不确定性,各煤机产品均在寻找进口材料和零部件的替代方案。就常用锯齿式接链环国产材料进行性能研究,将材料按照标准制成实验样块分组按照实际生产工序经不同热处理工艺(冷却时间、回火温度)处理后,对接链环试样进行金相组织观察、显微硬度测试以及样件的疲劳性能测试,并通过进一步的实验研究和分析,选择更优的热处理工艺参数,从而验证新的工艺参数能有效提高国产材料接链环疲劳强度。

1 实验材料与方法

1.1 试验材料及方法

试验用材料GQG01,其主要合金元素成分详见表1。根据宁夏天地奔牛实业集团有限公司对该材料的热处理工艺,设计热处理工艺和制备样件,并按照“GBT13298-2015 金属显微组织检验方法”制备金相试块,按照“MTT99-1997 矿用圆环链用扁平接链环”进行疲劳测试。

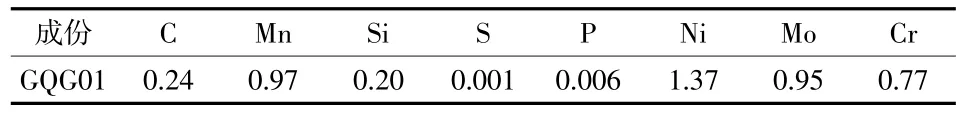

表1 主要合金元素成分(质量分数%)

1.2 热处理工艺

试验样件按照回火温度、冷却时间分为4 组,每组均有3 件试样,共12 件。试样在淬火时按照摆放位置分为3 层,淬火温度均为880 ℃,并在每件切片的两端面均有标志。接链环切片分组情况见表2。

表2 接链环切片分组情况

1.3 金相组织观察和显微硬度测试

在接链环切片上,自表面向内深约20 mm,宽7 mm的位置进行金相分析取样。经过镶样、打磨、抛光、侵蚀之后,在光学显微镜下进行金相组织观察,在显微硬度仪上进行显微硬度测试。

1.4 疲劳性能测试

接链环在电液司服圆环链疲劳试验机上将试验样本夹紧后,按脉动负荷下线53 kN、脉动负荷上线265 kN 加载,试验频率为200~1000 次/min,直到接链环破断为止,测得脉动循环次数。试验条件要求室温为20 ℃±10 ℃,室内空气相对湿度不大于85%,电源电压波动不大于名义值的±5%,周围环境应无强磁场或其他强干扰信号,无强烈震动。

2 试验结果与分析

通过观察研究锯齿式接链环在不同热处理参数条件下的显微硬度变化情况、金相组织结构以及疲劳性能次数,综合分析选出更优的锯齿式接链环热处理参数。

2.1 金相组织观察与显微硬度

每组试验件按照1.3 具体步骤及标准进行制备,不同热处理状态下的试件均按照自表面至中心位置观察显微硬度的变化情况,并在每个硬度点位置观察金相组织,在此仅列出了显微硬度变化曲线和截取了一个点位置的金相组织图片。

2.1.1 强冷2 min、缓冷3 min、450 ℃回火

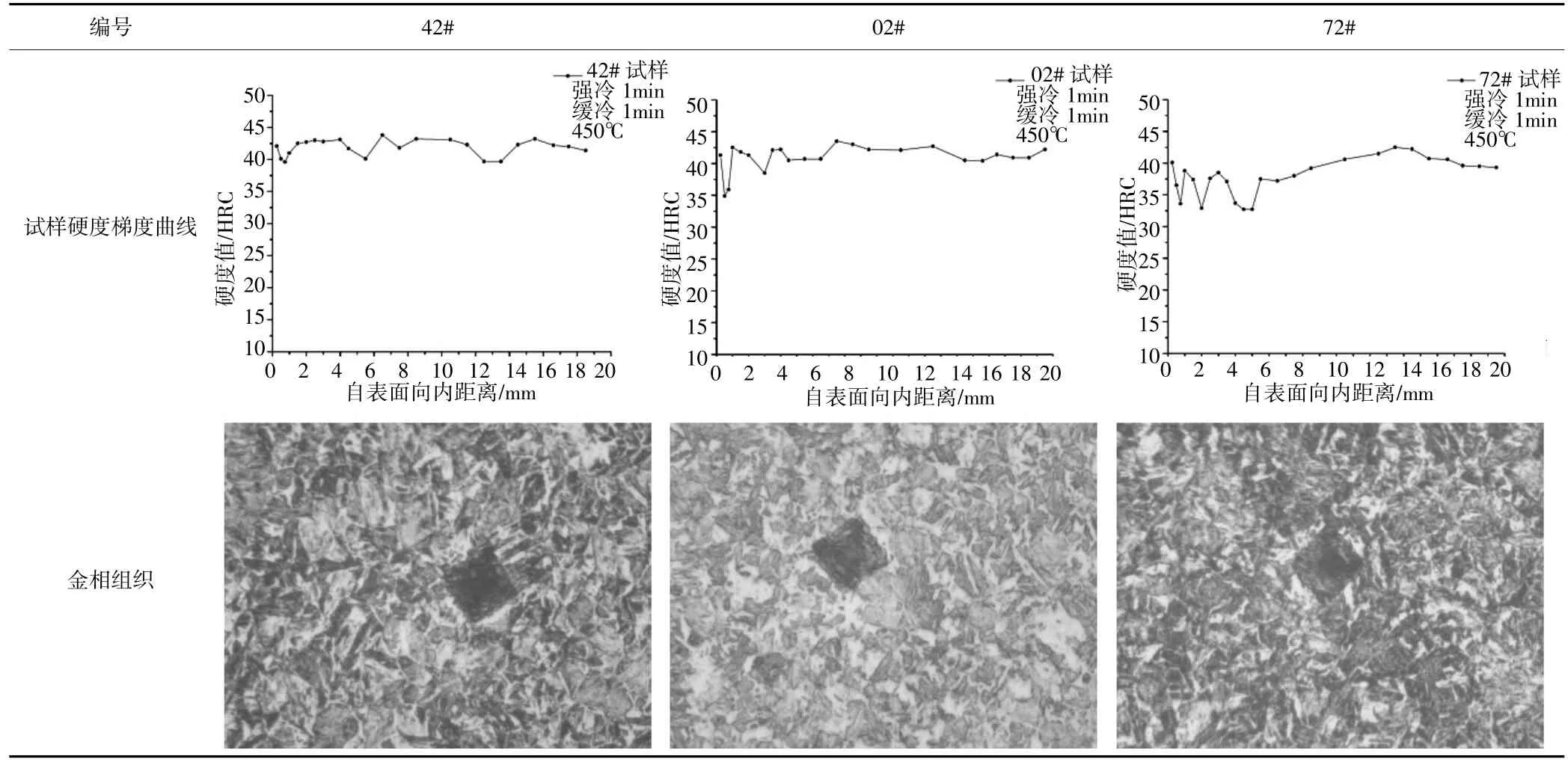

该工艺参数热处理的试件编号为42#、02#、72#,试样硬度梯度曲线及金相组织详见表3。

表3 强冷2 min、缓冷3 min、450 ℃回火状态下显微硬度曲线与金相组织

试样结果与分析:

42# 试件,从硬度曲线看没有硬度分区,边部没有硬度的降低,硬度均匀,在42~ 43 HRC 之间,各位置组织均匀,除回火索氏体外,还含有一定量的马氏体位像的下贝氏体。

02#试件,从硬度曲线看硬度值整体较均匀,边部位置0.5~ 0.75 mm 处硬度有所降低,内部硬度在41~ 42HRC,硬度较高处组织以回火索氏体为主,边部硬度降低处,屈氏体数量较内部降低。

72#试件,硬度曲线在边部6 mm 内起伏变化,之后向内逐渐升高,硬度不均匀,整体在40 HRC。在边部位置低硬度区小于35 HRC,组织中白色块状贝氏体含量整体偏高,另外回火温度高也会造成硬度值偏低。

2.1.2 强冷1 min、缓冷1 min、450 ℃回火

该工艺参数热处理的试件编号为12#、22#、32#,试样硬度梯度曲线及金相组织详见表4。

表4 强冷1 min、缓冷1min、450 ℃回火状态下显微硬度曲线与金相组织

试样结果分析:

12#试件,硬度曲线中,边部6 mm 内硬度起伏变化,内部硬度较为稳定,整体硬度值在40 HRC 以下,硬度在40 HRC 左右的组织以回火索氏体为主,硬度较低处则组织不均匀,除索氏体外,连续分布的白色组织偏多,有等轴化的倾向。

22#试件,硬度曲线中,边部6 mm 内硬度低于40 HRC,内部硬度在42 HRC 左右,两区分界处硬度发生速降,内部高硬度区组织以回火索氏体为主;边部低硬度区则组织不均匀,屈氏体、贝氏体并存。

32#试件,硬度曲线整体不均匀,起伏不定,而且组织也不均匀,硬度降低区域沿晶界析出铁素体。

2.1.3 强冷2 min、缓冷3 min、430 ℃回火

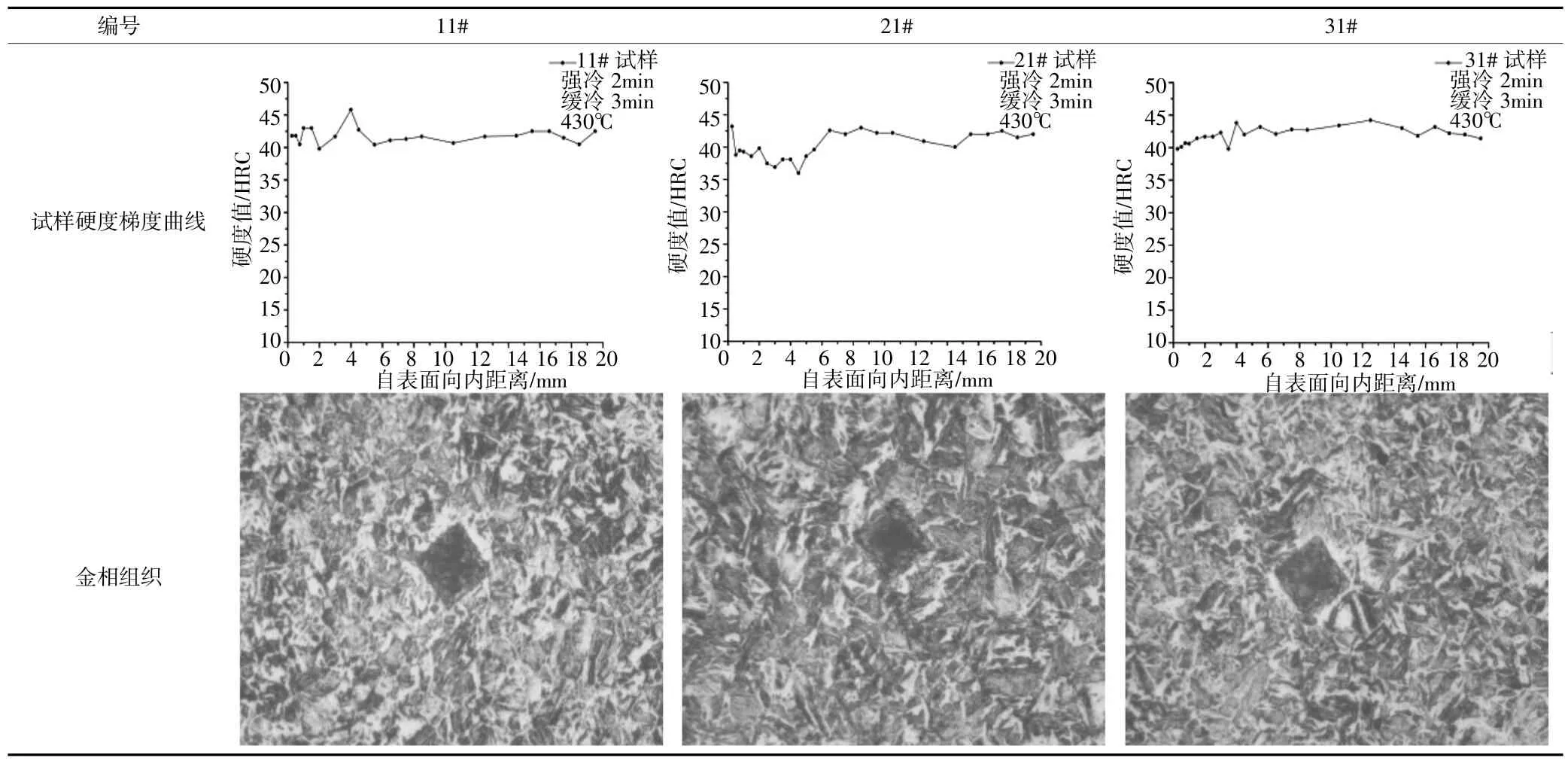

该工艺参数热处理的试件编号为42#、02#、72#,试样硬度梯度曲线及金相组织详见表5。

表5 强冷2 min、缓冷3 min、430 ℃回火状态下显微硬度曲线与金相组织

试样结果分析:

11#试件,硬度曲线整体均匀,稳定在41~ 42 HRC 之间,内部硬度较稳定,边部硬度有所起伏,边部组织中白色贝氏体连续分布且形态偏大,但与内部组织差别不大,内部以屈氏体为主,隐约可以看出马氏体位向。

21#试件,硬度曲线边部处6 mm 内硬度值低于40 HRC,组织为屈氏体,可以看到黑色屈氏体内有少量夹杂物;内部硬度则稳定在42 HRC 左右,内部组织以马氏体位向的屈氏体为主。

31#试件,硬度曲线由表面向内逐渐升高稳定在43 HRC 左右,组织以回火屈氏体为主,边部为屈氏体、少量下贝氏体组织。

2.1.4 强冷1 min、缓冷1 min、430 ℃回火

该工艺参数热处理的试件编号为42#、02#、72#,试样硬度梯度曲线及金相组织详见表6。

表6 强冷1 min、缓冷1 min、430 ℃回火状态下显微硬度曲线与金相组织

试样结果分析:

41#试件,硬度整体均匀,稳定在43 HRC 左右,组织为致密的回火屈氏体,所以硬度值较高。

01#试件,从硬度曲线可以看出,边部向内6 mm组织硬度较低,约36 HRC~ 39 HRC,边部组织为屈氏体和少量贝氏体;内部硬度则稳定在42 HRC,以屈氏体为主。

71#试件,硬度梯度曲线整体均匀,硬度值约41 HRC 左右,以回火屈氏体为主及少量沿晶界析出的铁素体,边部处硬度稍有降低,最低约39 HRC,因冷却不充分,导致出现沿晶界析出的铁素体有关。

2.1.5 调质状态(91#)

试样的调质组织不均匀,主要为带状和区域性分布的回火索氏体(黑色区域)以及游离铁素体,从硬度曲线来看,硬度时高时低,结合组织可看到,硬度测试位置以白色铁素体区为主时,硬度值偏低,在15~18 HRC 间,而黑色区域则硬度值在21~ 24 HRC 间,硬度分布不均匀主要是因为淬火时冷却速度不均匀导致。

2.2 疲劳性能试验

在同等热处理工艺参数下,每一个编号的另外两件试件进行疲劳性能测试,具体数据见表7。

表7 不同热处理状态下接链环疲劳性能测试结果

通过以上疲劳性能测试,强冷2 min、缓冷3 min、430 ℃回火工艺参数的试件较其他条件下的试件疲劳次数整体上比较稳定,平均疲劳次数略高于其他。

3 结论

3.1 淬火冷却时间对组织、硬度及疲劳的影响

采用两种冷却时间的试样,观察其表面金相组织及硬度,区别不大,样边部6 mm 内硬度区组织均匀硬度不同主要取决于回火温度,但是在芯部组织,采用强冷1 min,缓冷1 min 的样品出现了沿晶界析出的铁素体,同时试样在表面与中间位置出现了明显的低硬度带,说明在淬火冷却过程中,芯部未能完全冷透,冷却结束后向外反热,造成了低硬度中间带,试样整体冷却时间较短,冷速较慢,未能充分冷却,反应在硬度上是冷却时间短的试样内部硬度不均匀,疲劳性能也相对较低。

3.2 回火温度对组织、硬度及疲劳的影响

430 ℃回火试样内部高硬度区以回火屈氏体为主。450 ℃回火试样,内部组织以回火索氏体为主,整体硬度略低于430 ℃回火试样,疲劳性能也略低于430 ℃回火试样。

综上所述,通过组织观察、硬度测试与疲劳性能测试,接链环国产材料试件在淬火强冷2 min、缓冷3 min、430 ℃回火的工艺参数较其他条件下的试件疲劳次数比较稳定,平均疲劳次数高于其他,与进口材料疲劳次数相近,可用于实际产品的生产应用。