UGNX 软件在前轮胎包络设计中的应用

2022-03-01许秀美许醇婷

伍 刚,李 艳,许秀美,许醇婷

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

汽车前轮胎的运动轨迹主要包括上下弹跳运动轨迹和左右转向运动轨迹。其综合运动轨迹组成的前轮胎包络空间常用于与周边环境件进行间隙校核,以在满足汽车预设的舒适性和转向性能要求的同时,要与周边环境件具有一定的安全间隙,保证整车的总布置要求和底盘性能要求。目前常用的前轮胎包络设计方法为在多体动力学软件ADMAS 上进行多体动力学仿真分析,然后把分析结果文件导入到UGNX、CATIA 等建模仿真软件中进行联合仿真生成轮胎包络模型的轮胎包络生成方法。该方法充分考虑了轮胎和衬套的力学特性,分析精度较高,但由于需要大量的建模数据,在车型的前期开发工作中对轮胎选型和边界结构选型工作上效率较低。本研究旨在探讨应用简化模型运用一套软件进行快速的轮胎包络设计方法,提高车型前期开发效率。UGNX 软件是Siemens PLM Software 公司出品的一个汽车产品设计CAD/CAM/CAE 三维建模及分析软件,在汽车整车研发领域具有广泛的应用[1]。因此基于UGNX 软件生成轮胎包络模型的设计方法,可以快速在同一软件平台下进行轮胎包络模型制作和整车轮胎边界校核。可以提高汽车前期设计上的轮胎选型和边界结构选型的开发效率。下面以我公司开发的某纯电动汽车前轮胎包络制作为例进行介绍。

1 轮胎外轮廓模型建立

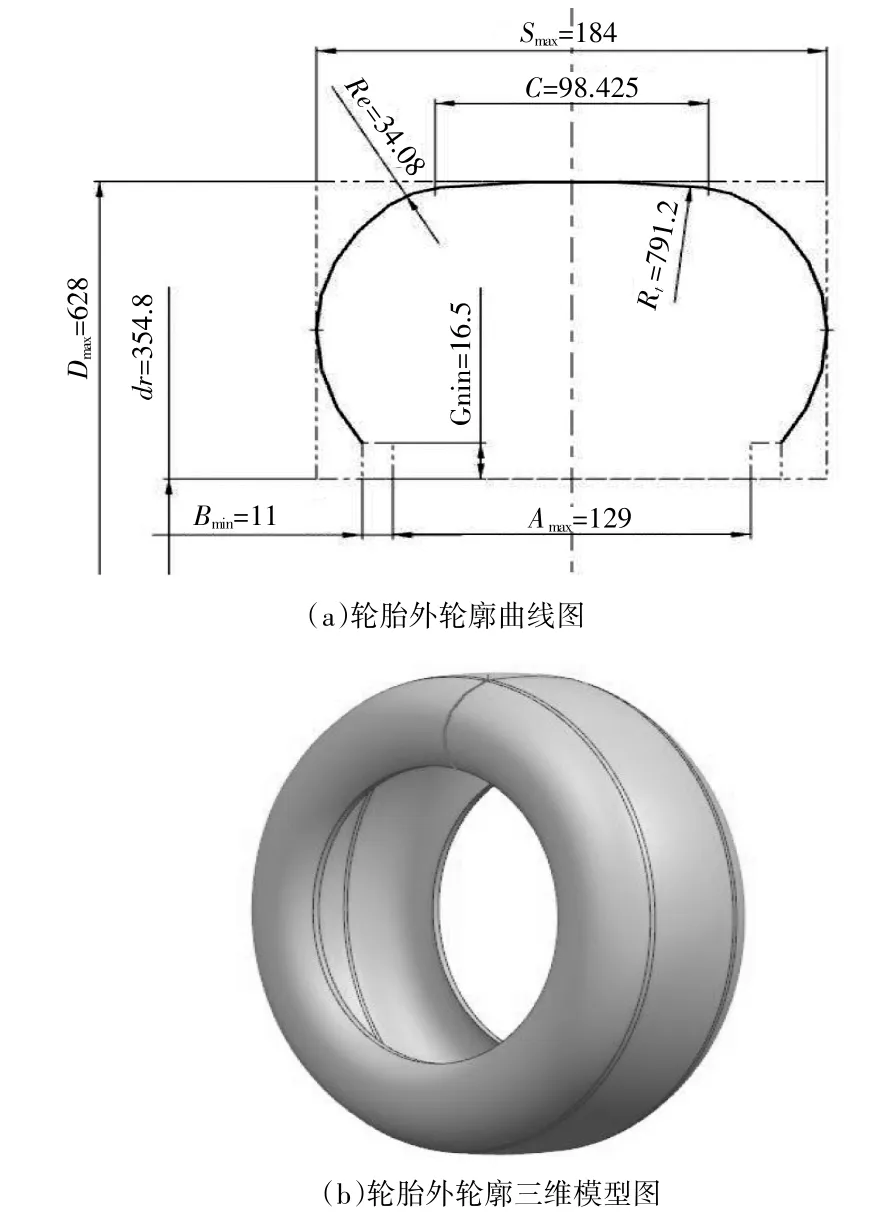

汽车轮胎外轮廓模型的建立首先需要创建需要生成外轮廓模型的草图曲线。进入UGNX 建模模块,在草图Sketch 环境下创建图1(a)的轮胎外轮廓曲线。其中外轮廓曲线的控制尺寸参数值应通过选择轮胎外形尺寸中的大值和相应的轮辋尺寸来建立。轮胎外形尺寸值可查阅GB/T2977《载重汽车轮胎规格、尺寸、气压与负荷》,轮辋外形尺寸值可参考GB/T3487《乘用车轮辋规格系列》或轮辋产品图纸来确定。下面以某车型初选的轮胎型号:175/75R14C,轮辋型号:5J为例进行说明。图1(a)中Smax为轮胎最大宽度尺寸:184 mm,Dmax为轮胎最大直径尺寸:628 mm,dr为轮辋直径:354.8 mm,轮辋安装最大宽度Amax:129 mm,轮缘高度最小值Gmin:16.5 mm,轮缘宽度最小值Bmin:11 mm,高宽比ar:75,Rt=(14.8 -0.14 ×ar)×Smax=791.2 mm,Re=0.032 × 0.688(hg×Smax)=34.08 mm(hg=(Dmax-dr)/2)=136.6 mm),C=(1.15 -0.005 ×ar)×A=98.425 mm(其中A为轮胎轮辋安装宽度127 mm)。如果所选的轮胎和轮辋型号变化,只需要对上述参数数值进行变更,图1(a)的轮胎外轮廓曲线在参数化驱动情况下可以更改曲线形状。确定完上述参数后在UGNX 建模模块创建特征环境下创建轮胎外轮廓三维模型见图1(b)。

图1 轮胎外廓图

2 轮胎运动分析模型建立

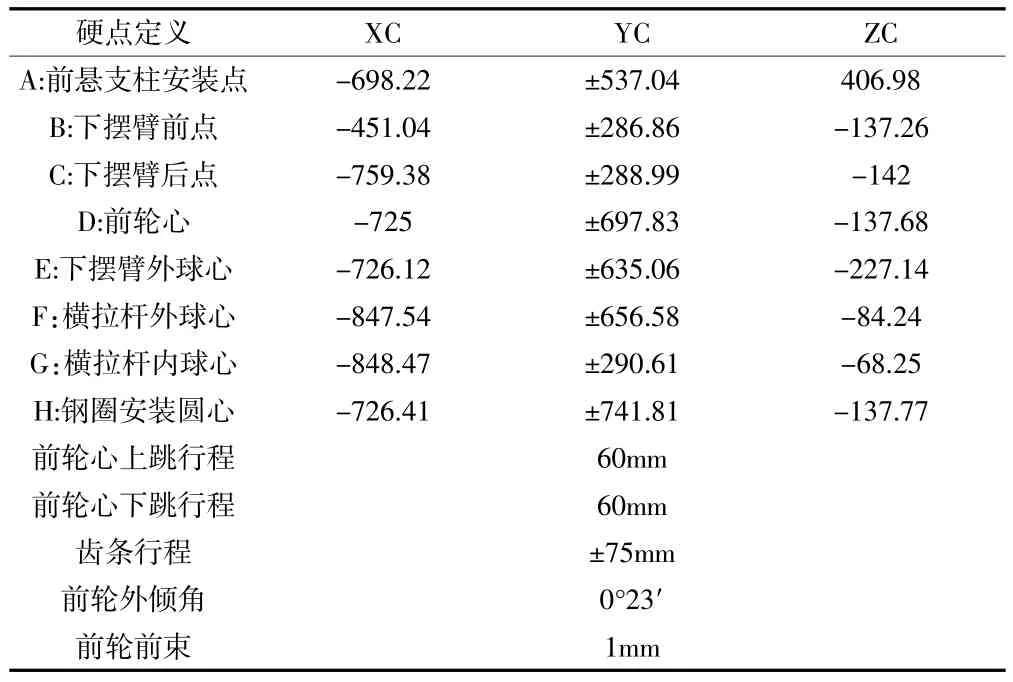

本例中的前悬架为麦弗逊悬架,其结构主要由前悬支柱总成、下摆臂总成、前制动角总成、转向器总成等结构件组成[2]。其中对轮胎起主要导向作用的是前悬支柱总成中的减振滑柱、下摆臂、转向器及转向拉杆[3]。通过定义这些主要导向件上的结构硬点,并通过硬点创建前轮的运动关系是轮胎运动分析模型的基础。本例前悬架硬点坐标见表1。

根据表1 的硬点坐标运用UGNX 建模模块及运动仿真模块创建前悬架运动仿真分析模型。其中:模型包含5 个连杆。对应表2 的硬点分别定义连杆L001(B-C-E)、连杆L002(A)、连杆L003(A-E-FD)、连杆L004(F-G)、连杆L005(G)7 个运动副。分别为固定旋转副J001(连杆L001)、固定球面副J001(连杆L002)、滑块J003(连杆L002 与连杆L003)、球面副J004(连杆L003 与连杆L001)、球面副J005(连杆L003 与连杆L004)、球面副J006(连杆L004 与连杆L005)、固定滑块J007(L005)。根据前轮运动约束条件,定义2 个运动驱动副(固定旋转副J001-模拟轮胎上下弹跳运动、固定滑块J003-模拟转向运动)。定义主轴为硬点D-H 的连线。定义1 个追踪(主轴曲线D-H)。分析模型如图2。

表1 前悬硬点坐标表

图2 前悬架运动仿真分析模型图

前轮胎运动关系有随悬架上下弹跳运动和转向运动。正常情况下,在车轮上跳到100%行程时,转向轮不会转到极限位置。在进行轮胎包络分析时各整车厂会根据设计时车辆的实际用途定义轮跳和转向运动的耦合关系,以尽可能的覆盖车辆绝大部分的使用情况。结合本例的电动汽车使用条件。定义6 种常用工况用于运动仿真分析见表2。

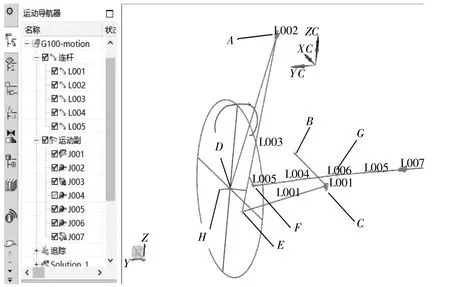

根据表2 的分析工况在UGNX 中运动分析模块中进行解算。求解模式采用铰接运动模式(图3(a)为工况3 的参数设置例),解算过程中分别追踪主轴DH 在6 种工况下的位置见图3(b)。

表2 轮胎运动分析工况表

3 轮胎包络分析模型建立

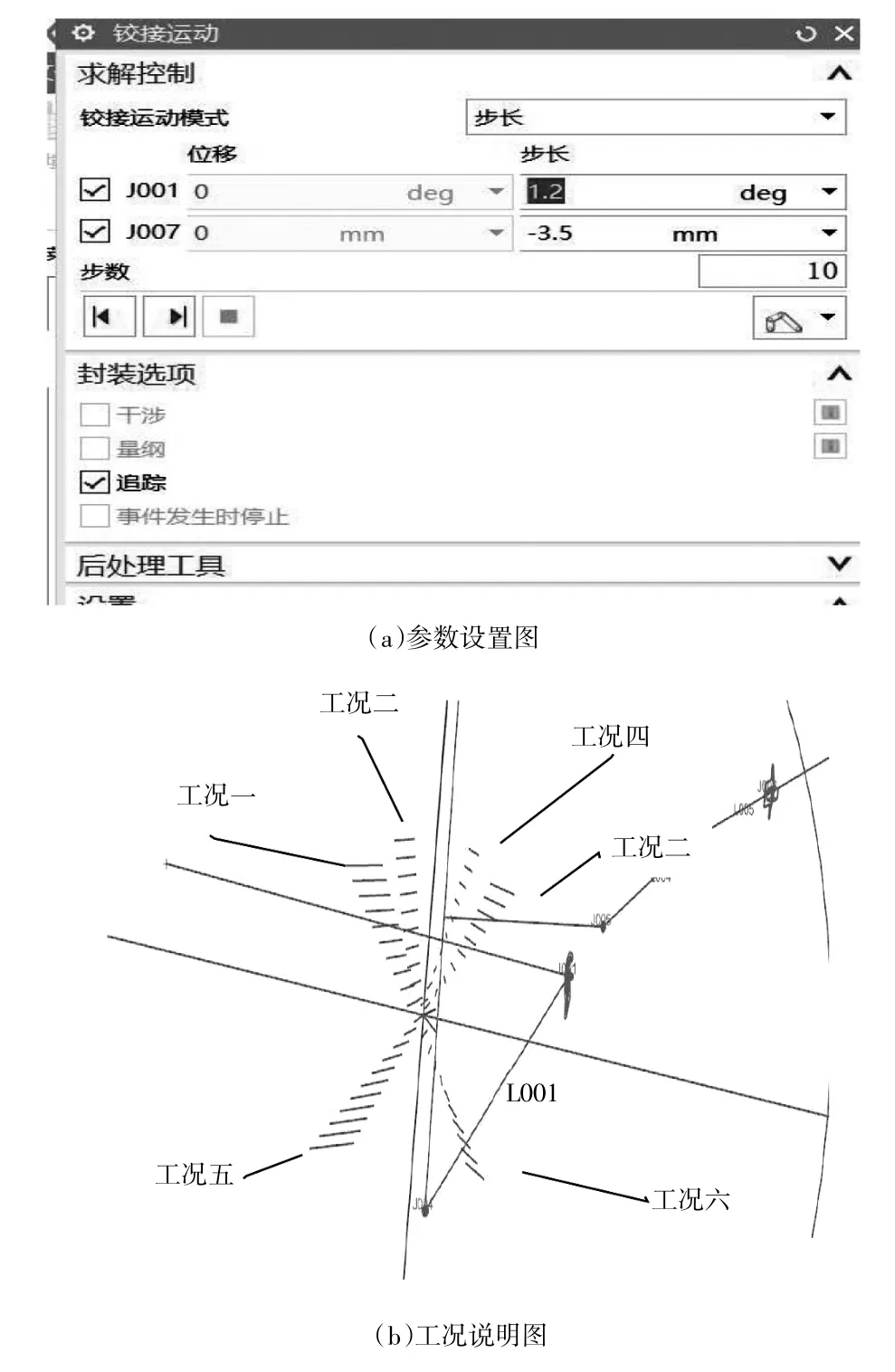

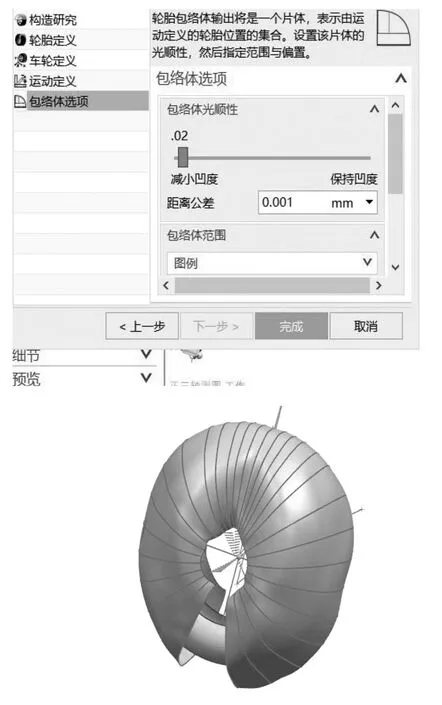

运用UGNX 车辆设计自动化模块进行轮胎包络创建。进入UGNX 车辆设计自动化模块,选择轮胎包络体命令。在轮胎包络体命令导航器选项——构造研究中选创建轮胎包络体特征后点下一步。进入轮胎定义对话框中类型选实体,选择图1(b)创建的轮胎外轮廓模式后点下一步。进入车轮定义对话框中轮胎坐标系的原点(选主轴D-H 的端点即轮心点D)、XC轴(主轴D-H)、YC 轴(平行于整车绝对坐标系的X轴)后点下一步。进入运动定义对话框的运动方式选择从主轴线,选择主轴线DH、选主轴端点H、选择主轴线组即图3(b)的6 组工况下的主轴线组后点下一步。进入包络体选项。将凸度尽量减小,这样生成的包络体比较光滑,包络体的起始角和终止角设置合适值以便观察到初始的轮胎外轮廓体。完成设置后点完成即可生成轮胎包络体如图4。

图3 运动分析工况图

图4 轮胎包络体生成图

4 轮胎包络体与周边环境件的间隙校核

进行轮胎包络体间隙校核时,首先要确定所校核的车轮是否为驱动轮,如果是驱动轮要考虑安装防滑链的空间,如果是非驱动轮,可以选择考虑防滑链或不考虑防滑链。轮胎包络的周围环境件主要有相对运动件(包括下摆臂及球头、转向拉杆及球头、稳定杆及拉杆、等速驱动轴等)。相对不运动件(包括轮罩板、轮眉及安装螺钉、挡泥板及安装螺钉、车架纵梁及支架、副车架、减振器及弹簧拖盘等)[4]。同时,由于悬架有大量的衬套,汽车在制动时轮胎在制动力作用下衬套变形较大,轮胎向后移动量需要校核时考虑预留间隙。基于以上间隙要求建立轮胎包络间隙检查表见表4。

表4 前轮胎包络间隙检查表

5 结语

应用UGNX 软件的建模、运动分析和车辆设计自动化模块的轮胎包络生成模块。可以在同一软件平台上进行轮胎包络建模、运动仿真分析和生成轮胎包络体。对于非转向轮同样可应用本方法,基于主轴轴线的运动追踪线组生成非转向轮的轮胎包络体。同时可以在同一软件平台上进行轮胎包络体创建及与周边环境件的间隙校核。对于校核过程中有不满足间隙要求的环境件,可以及时调整和修改轮胎建模模型的硬点或环境件的布置位置。应用本方法创建轮胎包络体在整车前期产品开发设计中,可以早期发现汽车车轮布置设计过程中轮胎与周边环境件是否存在运动干涉以及间隙量是否满足要求,实现轮胎及周边环境件结构的快速选型,从而在提高设计开发效率、缩短开发周期、降低开发成本方面都具有一定的指导意义。