立式装盒机开盒问题分析与解决方法

2022-03-01刘显龙

刘显龙

(广东机电职业技术学院,广东 广州 510000)

0 引言

装盒机是一种重要的包装机械,根据工作时盒子的状态可将其分为立式装盒机和卧式装盒机。装盒速度是衡量装盒机性能的重要指标,以装盒速度划分,装盒机分为中低速、中高速和高速三类,国外装盒机最高运行速度已达12000 盒/min,中国大部分装盒机仍位于中低档,与国外同类产品差距较大[1,2]。

国内外许多学者从吸盘末端运行轨迹、运动特性着手,对装盒机关键部件及机构参数进行优化,不断提出新的取盒方案,以实现装盒机高速化目的。SIRKETT 等[3]提出了行星轮系取盒机构,对影响吸盒成功率的因素进行了研究,研究发现纸盒的材料和机构转速对吸盒后放盒成功率有影响。李龙等[4]提出了一种基于内摆线轨迹的高速取合机构。童俊华等[5]提出了椭圆-行星轮系驱动的取盒机构,并研究了椭圆-行星轮系的参数对内摆线轨迹及运动特性的影响。

在开盒过程运动和力学分析基础上,探讨了开盒成功率的主要影响因素,并进一步提出了解决思路。

1 挤压式开盒过程及存在问题

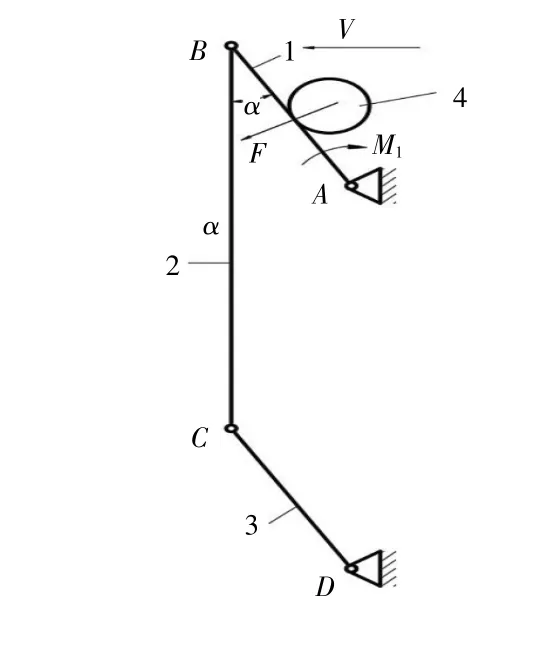

立式装盒机应用杠杆原理,通过挡、压的方式实现开盒,过程:吸盘吸住纸盒向右运动,在(b)位置与挡柱4 发生碰撞,在力F 的作用下完成初步开盒,然后继续向右运动,在模板口的导向作用下完全打开,如图1 所示。

图1 挤压式开盒过程

生产过程中,当存在纸盒质量材质硬,拆弯处压痕浅,内部有粘连,纸盒面与面间贴合紧,或者纸盒材质软,且各面贴盒紧或各面间残留有胶水等情况时,开盒失败概率突增。

2 开盒动作的运动及受力分析

为便于分析开盒成功率的影响因素,将纸盒简化为四连杆机构(图2),并作如下约定:杆长BC=2AB=2CD=2l,质量MBC=2MAB=2MCD=2 m,连杆1 与圆柱的接触点距离铰链A为l1,忽略圆柱与连杆间的滑动摩擦力以及各连杆所受重力,开盒过程中纸盒所受的转动阻力为M,它不随连杆机构的运动产生变化,并集中施加在杆1 上。

图2 纸盒简化四连杆机构

2.1 碰撞过程纸盒运动和受力分析

以杆1 和圆柱4 碰撞时间为界,将开盒过程可分为碰撞和非碰撞过程。纸盒与圆柱4 碰撞前,它们以速度v作相对运动,α角等于零,四连杆相对铰链A和D静止。当圆柱4 与杆1 碰撞时,在力F的作用下,杆1 和杆3 分别绕铰链A、D作角加速度运动,杆2 作平动。因为此机构是平行四连杆,因此,杆3 和杆1 具有相同的角加速度和角速度。根据碰撞的相关理论,可知:

其中,l1是圆柱4 与杆1 接触点到铰链A的圆心距离,J是杆1、3 的转动惯量,ωA0是碰撞前杆1 绕铰链A的角速度,ωA1是碰撞后杆1 绕铰链A的角速度。

式(1)中,等号左边是作用在杆1 上的冲量矩,它是力F与纸盒转动阻力的合力矩M在碰撞时间内的积累,右边是碰撞前后的动量矩变化量。因为力F除了让杆1 产生动量外,也通过杆2 的连接作用让杆3产生相同的动量,因此,对式(1)进行修正,得:

因为杆1、3 在碰撞前相对铰链A 静止,因此ωA0=0,式(2)简化为:

根据碰撞相关理论,碰撞时间t通常只有零点几秒,在这么短的时间内,杆1 碰撞前后转动的角度非常小,为便于分析,忽略杆1 在碰撞过程中发生的转动,即,在碰撞结束瞬间,α≈0,因此,杆1 的角速度是:

代入式(3)得:

由式(5)可知,碰撞时,杆1 受到的力F与杆1、2的转动惯量J,碰撞时间t、碰撞前纸盒运动速度v、碰撞接触点至铰链A的距离l1及纸盒面转动时所受阻力M有关。

2.2 非碰撞过程纸盒运动和受力分析

碰撞完成后,杆1、3 在力F和扭矩M的共同作用下继续绕铰链A 和D 转动,杆1 和圆柱4 的接触点的速度ν不变,将它沿杆1 轴线及垂直轴线方向进行分解(图3)。

图3 纸盒非碰撞过程

杆1、3 的角速度为:

其中:ωA2是非碰撞过程杆1、3 的角速度。由式7 知,在0~ π 角度范围内,随着角度α增大,cosα值减小,同时,l1值随着增大,在值减小且l1值增大情况下,ωA2值减小。因此,碰撞结束瞬间,杆1、3 的角速度达到最大值ωA1,即ωA2=ωA1,然后减小。算式(2)依然适用于非碰撞过程,得:

其中,t1是碰撞后力F作用时间。由式(8)知,因为JωA2>JωA1,等式右边小于等0,因此,Fl1-M≤0 ⇒,又因为开盒过程中l1值一直增大,因此,F值在非碰撞过程中一直减小。

由上述分析可得知:纸盒在开盒初始阶段受到非常大的碰撞冲击作用,所受力在极短时间内由0 增大到最大值F,然后逐渐减小。

3 开盒失败原因分析

生产过程中,吸盘主要承受的负载是纸盒重量及圆柱施加的力F,由于纸盒较轻,因此吸盘的主要负载是力F。开盒过程中存在影响F稳定的因素,它们使负载超出吸盘吸引力,导致纸盒脱落。讨论力F的影响因素,以进一步分析开盒过程存在的问题。

(1)运动速度v对力F的影响

根据上述分析可知,纸盒碰撞瞬间力F达到最大值,然后逐渐减小。由式(5)可知,碰撞过程中,速度v与力F是一次线性函数关系,其斜率,常数b=M/l1。生产中,生产速度提高时,纸盒运动速度加快,碰撞瞬间纸盒承受的冲击力F就越大,越可能超出吸盘的承受能力并导致纸盒脱落。

(2)恒定扭矩M对合力F的影响

纸盒各面间存在转动阻力,它与纸盒生产质量相关,比如纸盒压痕越深,阻力越小,反之,阻力越大;纸盒内残留的胶水越多、纸盒各面间贴合越紧阻力也越大。在上述分析过程中,把这些阻力简化为扭矩M。由式(5)知,力F与阻力M也是一次函数关系,其斜率k=1/l1,常数b=,力F随M值增大而增大。如果吸盘吸力值设置太小,阻力M值的变大有可能使力F超过吸盘能承受的最大负载,导致开盒失败。

(3)纸盒材料软硬对力F的影响

不同纸盒材料有软硬区别,根据碰撞相关理论,在碰撞过程中,越软的纸盒,碰撞时间t越大,越硬的纸盒,碰撞时间t越小。由式5 知,t值减小时,F与V函数的斜率K 增大,相同运行速度碰撞后的力F也增大,可能会超出吸盘承受负载的极限,导致纸盒脱落,开盒失败。

另外,对于较软的纸盒,碰撞时,纸盒在强大的冲击力下会产生弯曲变形,不能按四连杆机构运动方式正常打开。

4 结语

由前面的分析可知,挤压方式开盒通过碰撞使纸盒获得开盒动力,由于碰撞产生的力非常大,且不可控,同时,生产速度和纸盒硬度等不确定因素会引起碰撞力F较大变化,这些问题限制了生产的速度和效率,因此,挤压式开盒方式是提升装盒设备效率的主要瓶颈。

为了避免上述问题,提升设备生产效率和稳定性,试提出以下解决思路:

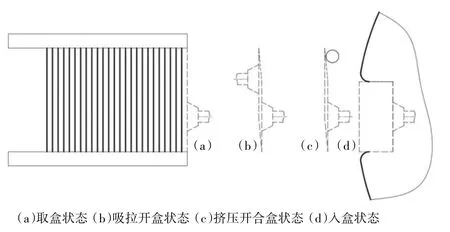

如图4 所示,纸盒在(a)位置时,吸盘将纸盒吸出,当纸盒移动到(b)位置时,另一吸盘吸住纸盒另一侧,在纸盒向右运动过程中,两吸盘产生相对运动将纸盒拉开,然后纸盒继续向右运动,将纸盒送入模板口。相对于挤压式,这种方式通过两吸盘相对运动实现开盒,让纸盒避免了开盒过程所受的巨大冲击力,极大降低了纸盒变形及脱落的概率,能有效提高取盒的效率,增加生产稳定性。

图4 吸拉式开盒