基于CETOL 的变速箱带挡板球轴承定位分析及优化

2022-03-01汪文华陈紫微张磊李王英

汪文华,陈紫微,张磊,李王英

(1.麦格纳动力总成(江西)有限公司 产品研发中心,江西 南昌 330013;2.南昌交通学院 智能制造学院,江西 南昌 330100)

0 引言

变速箱作为整车动力总成传动系统的一个重要部分[1],会进行单独的总成耐久试验来验证变速箱耐久及可靠性。纯电动变速箱主要零件包括壳体、轴承、齿轮和轴等,作为起到主要支撑作用的轴承。常见的失效形式有磨损、腐蚀、开裂和断裂等[2,3],常规的轴承失效分析,主要是校核轴承额定载荷是否满足载荷要求,对于纯电动变速箱,电机输出扭矩更快,变速箱运行工况更加严苛[4],同时随着制造精度要求更高,系统的公差累计也会影响零件的实际工作状态,因此也有必要考虑系统公差的影响。

公差分析是变速箱设计和制造过程中的重要环节,通过公差分析可以保证各个尺寸维持在合理的水平,以满足产品质量的前提下,降低生产难度和制造成本。CETOL 6σ 是一款集成在3D CAD 软件基础上的公差分析软件,其简化了建模流程,在变速箱公差分析领域得到了广泛的运用[5-7],通过建模分析能快速识别产品在设计阶段的潜在风险,为变速箱各个零件之间的配合等提供了解决方案。

1 问题描述

某电动汽车变速箱进行总成耐久试验,运行中发现球轴承失效,失效照片如图1,球轴承外圈破裂,钢球未见明显点蚀及异常磨损现象。

图1 球轴承失效图片

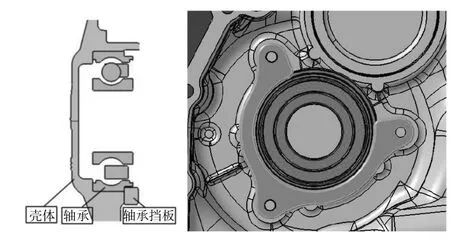

球轴承在变速箱上布置如图2 所示,球轴承外圈与壳体内孔间隙配合,轴承外圈右侧有一个轴肩与轴承挡板配合,轴承挡板通过3 个螺栓与壳体连接来限制内部零件的轴向移动。

图2 轴承装配示意

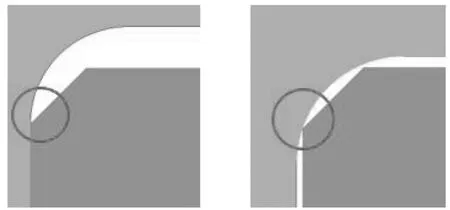

经过零部件失效分析排查,轴承裂纹初始位置为轴承右端轴肩圆弧过渡区域。进一步分析判断是在变速箱工作时,轴承挡板内圈接触到轴承轴肩过渡圆弧区域,使得该位置产生很高的接触应力,导致轴承从该圆弧位置开裂失效。

理论情况下,轴承挡板内圈是不会接触到该圆弧区域的,判断是由于系统的公差累积不当,使得轴承挡板的倒角边缘接触到轴承圆弧区域。因此需要进行公差计算,考虑系统的尺寸公差以及形位公差,判断是否存在分析的问题,并给出改进方向。

图3 理论轴承挡板接触区域 实际可能接触区域

2 公差计算理论

尺寸链通用函数推导

机械系统的封闭环N和组成环尺寸之间A1,A2,A3,…,An存在一定的函数关系[8],即

在这个函数中有很多独立的自变量,各个自变量都在一定的区间内存在独立的增量,这个增量就代表着尺寸链中的各个变量的公差,考虑这些公差,上述函数可得:

式中,δN为封闭环的增量,δA1,δA2,δAn为各个环的增量,即各个组成环的公差。

将所有变量进行全微分,然后用泰勒级数展开,在展开的多项式中,由于高次项的实际数值很小,可以忽略不计,仅取一阶各项得到:

根据式(1),可以将式(3)中的N以及f(A1,A2,A3,…,An)消去,简化可得:

上述公式是极值法计算使用的,为了简化公式,用U代替N,i代替Ai,采用统计法计算公差得到:

统计法的百分比贡献度计算式:

其中,i为累积的第i个零件尺寸;U为测量值;δi为i的标准差;δU为U的标准差

3 CETOL6σ 建模分析

CETOL 6σ 通过3D 建模,建立各个零件的特征与尺寸公差及其装配关系,计算可得到相应的测量值并输出各个参数的贡献度结果。其采用的分析方法是二阶公差分析方法(SOTA:The second-order tolerance analysis)[9],该方法作为非线性分析工具适合在设计阶段找到影响尺寸的关键因素。

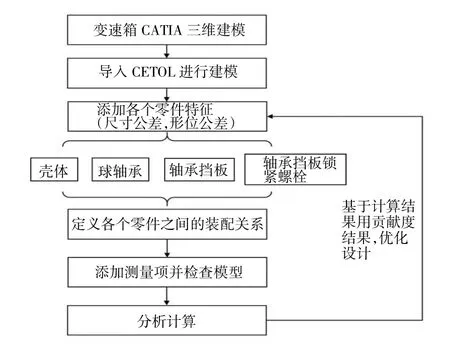

根据该电动车变速箱结构,选择与该失效球轴承定位相关的零件,利用CATIA 三维建模并导入到CETOL 6σ 中。软件建模分析时,根据自由度约束条件,轴承挡板与壳体通过只要通过2 个螺栓进行约束定位。根据轴承及轴承挡板在变速箱壳体上的定位方式,建模流程如下:

(1)定义特征参数:球轴承定义外圈直径及公差;轴承挡板设置与轴承配合的内径以及螺纹孔的尺寸公差以及相应的形位公差;壳体定义螺栓孔的尺寸及形位公差等。

(2)建立装配关系:零部件装配顺序与实际变速箱总成装配保持一致。①球轴承外圈与壳体轴承孔同轴配合,由于外圈与孔之间存在间隙,设置两者之间“浮动”配合,设置浮动后软件会自动计算两者之间的X,Y方向间隙;②挡板内圈与轴承轴肩之间设置同轴配合,同时也考虑两者之间的间隙;③轴承挡板与壳体之间通过2 个螺栓连接,螺栓分别与壳体螺栓孔和挡板螺纹孔之间设置同轴配合来实现固定,同时也要考虑螺栓与壳体螺栓孔之间的间隙,并设置为“浮动”状态。

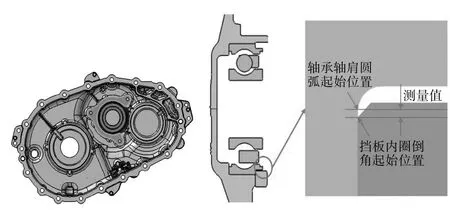

(3)建立测量关系:为了验证挡板内圈倒角是否接触到轴承轴肩圆弧,建立一个测量值,即挡板内圈起始倒角位置与轴承过渡圆弧起始位置之间的径向间隙。建模如图4 所示。

图4 CETOL 建模及其测量参数

为了简化计算,主要设置如下:

①假设所有的公差均服从正态分布;②假设所有公差的过程能力均为1.33;③所有零件均为刚体,不考虑系统受力变形以及热膨胀;④使用统计法评估计算结果。

相应分析流程如图5。

图5 建模流程图

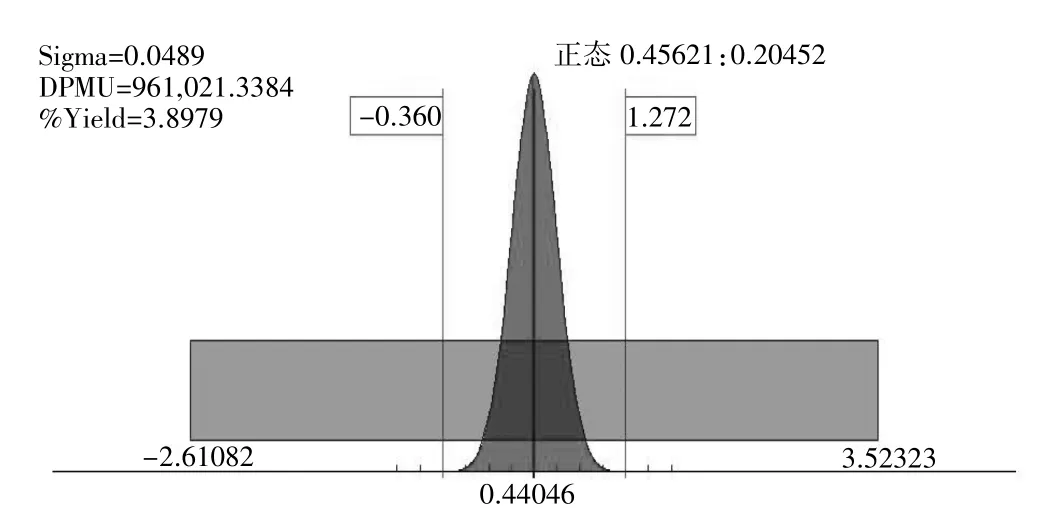

按照上述流程完成建模,完成计算得到结果如图6,相应的公差贡献度也同时计算得到,如图7。

图6 CETOL 分析结果分布

图7 贡献度由高到低排列图

结果表明:

(1)轴承挡板与轴承轴肩处的径向间隙服从均值为0.45621,标准差为0.20452 的正态分布,按照CP=1.33 制造能力考虑,间隙分布区间为-0.36~1.272 mm,当两者之间间隙=0 时,挡板内圈倒角处会与轴承轴肩圆弧区域接触,此情况下,容易产生高的接触应力。

(2)各个公差贡献从高往下排序:贡献度第1 和2 位的是:螺栓孔1_TX,螺栓孔2_TX,该公差为壳体螺栓配合孔与螺栓之间的间隙导致,两者贡献度分别为26.18%和23.71%。贡献度排名第3,4 位的为壳体螺栓孔1 和2 的位置度,贡献度为16.89% 和15.07%该孔的位置度会影响螺栓孔的位置,进而影响后续的挡板装配位置。再往后为轴承挡板上螺纹孔的位置度,排名第5,6 位,贡献度为6.31%和4%。

4 优化设计

从贡献度结果看,导致轴承挡板内圈与轴承轴肩异常接触的主要贡献:(1)壳体:壳体上与螺栓配合的孔径大小及其位置度,该孔位置会决定轴承挡板的锁紧位置,其贡献度总计81.85%;(2)轴承挡板:挡板上与螺栓配合的螺纹孔以及内圈直径公差,其贡献度为15.06%。

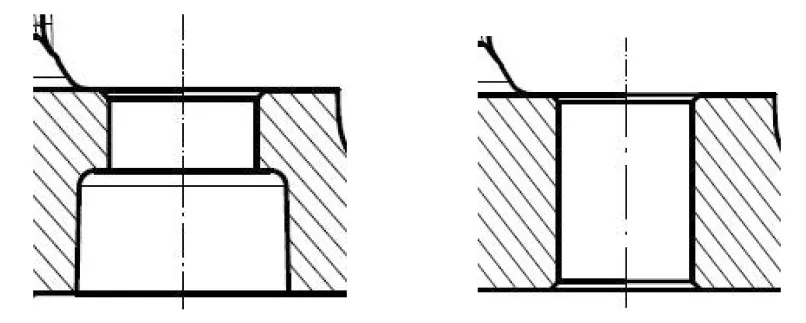

结合实际经验以及成本和时间考虑,优先选择壳体螺栓孔进行优化。该孔由之前的两段台阶式改为整段通孔式,同时减小螺纹孔直径和减小孔位置度。详细变更结构如图8。

图8 壳体变更前结构和壳体变更后结构

涉及的壳体变更尺寸和形位公差见表1。

表1 优化设计变更项

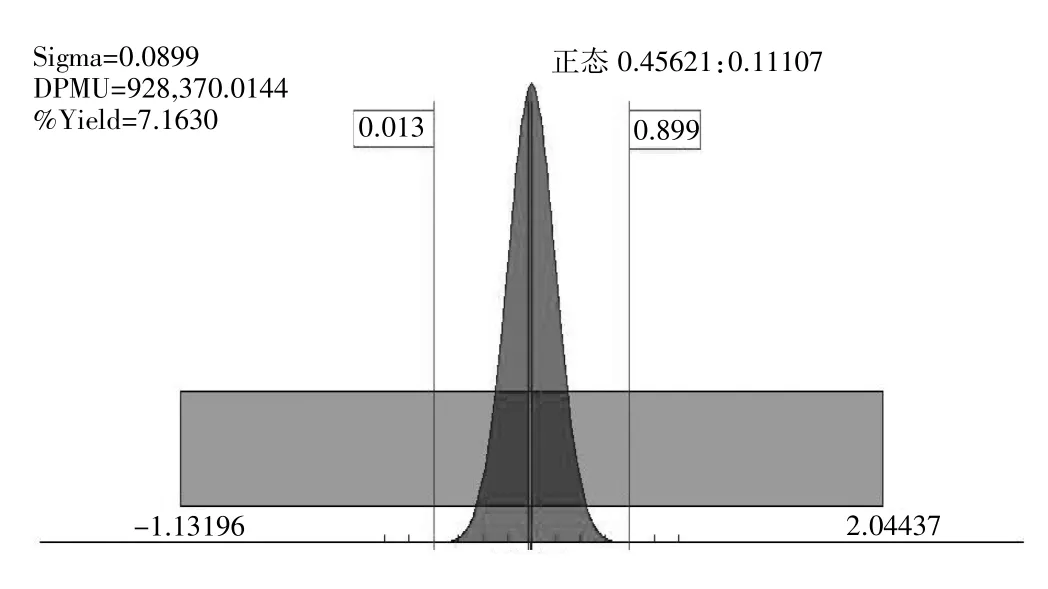

模型更新后,重新计算之前测量值,得到结果见图9。

图9 挡板内圈倒角起始位置与轴承轴肩圆弧起始位置测量结果

图9 显示测量结果服从均值0.45621,标准差0.11107 的正态分布,按照CP=1.33 计算,对应的分布区间为0.013~0.899。这表明优化设计后,轴承挡板倒角起始位置与轴承轴肩圆弧起始位置保持一定的间距,确保不会接触受力。

后续试验表明,通过优化壳体上的轴承孔,该球轴承没有发生失效,轴肩区域也没法发现接触痕迹,该轴承失效分析得到根本解决。

5 结论

(1)借助CETOL6σ 软件进行变速箱系统的公差分析,能全面的考虑变速箱系统的配合关系以及相应尺寸尺寸和形位公差,计算并找出导致球轴承异常接触失效的根本原因。

(2)对于后续的优化设计,通过CETOL6σ 进行公差分析,准确找到主要贡献的特征的尺寸及形位公差。结合实际产品特点,通过修改主要贡献度参数,可以设计上规避该问题。结合后续的试验验证,该轴承失效没有再次发生,该问题也很快关闭。在保证产品质量的前提下,通过公差分析能有效控制变更成本和时间周期,快速解决该问题。