不同时速司机室结构隔音性能研究

2022-03-01武舒然王会娟范明星张陆阳沃少帅

武舒然,王会娟,范明星,张陆阳,沃少帅,沈 鹏,邓 忠

(北京轨道交通技术装备集团有限公司 技术研究院,北京 100071)

1 司机室噪声研究现状

目前现有车辆噪声大,对乘客乘坐舒适度造成很大影响,尤其司机室内的噪声对司机的生理及心理都会产生不良影响,严重时会对司机造成干扰,从而影响运行安全。在前期的研究过程中,司机室结构设计更多地注重在结构强度、美观方面,对于整体隔声并没有给予深入探究。

国外在相关标准研究及制定工作上开展较早,最早的司机室内噪声标准的探讨在1978 年开始[1],主要通过建立一系列模型仿真司机室振动及噪声,从而提出结构化更改建议。在2000 年就有研究指出司机室地板及顶盖是振动噪声的主要来源[2]。但由于司机室结构复杂,在设计前期无法进行噪声仿真计算,一般结合实物数据进行综合评判。根据近些年的国内研究表明,除车窗、车门外,车顶(主要由受电弓、空调系统等噪声影响)、地板(主要由转向架、电气设备等噪声影响)是噪声较为严重的部位[3]。司机室后方更接近转向架,噪声偏大,司机室尾部比中前部高10 dB[4]。随着车速越高,来自于车辆本身噪声、气动噪声均会越大,因此按照标准要求,其实对于车辆噪声的控制要求更高,而对高速车辆,轻量化又是一个重大课题。对此有研究表明,低速车辆的车头造型对噪声影响较小,但在高速车辆情况下,流线型车头不仅能够减小阻力降低牵引能耗,同时也是降低车辆表面气动噪声的重要手段[5],对于增加吸声处理而非隔声处理,加强密封设计,是能够增加隔声量同时避免过多增重的有效途径[6]。

随着人们对于噪声控制研究的深入,吸声材料的运用、隔声及消声设计、阻尼减振降噪等方案的设计层出不穷。碳纤维保温棉加铝箔隔音效果好,车体内部贴阻尼贴片能降低振动与噪声[7,8]。“隔声质量定律”最常应用于对重量无要求的运行环境。但在现有车辆的运用要求下,车辆的减重又是一大难题,所以在有限的重量下能够提升隔声效果是工程设计中持续探究的课题。对不同时速的司机室结构隔音性能进行研究,涉及的结构方案,除车头本身结构差异外,还应用到碳纤维保温棉(下文中称为预氧丝隔热棉)、隔音垫等吸声隔声材料,验证了不同组合结构的隔声差异,为后续项目实际运用提供参考。

2 不同车速司机室方案的隔音测试

司机室方案根据公司不同车速项目的实际方案选定。通过试验不同的构件组合方式,来验证方案间的差别,总结隔音规律,指导后续经验设计并整体结构优化。

样件试验均在青岛的中国科学院声学研究所北海研究站的标准隔声室中进行,实验室采用混响室法测量,实验室的测试窗口可调,可以满足不同试件的测试需求。试验依据GB/T 19889.3-2005《声学-建筑和建筑构件隔声测量-第3 部分:建筑构件空气声隔声的实验室测量》中有关规定进行。隔声评价标准GB/T 50121-2005。按照标准要求测试,结果一般是组合样件与墙体的组合测量值,对实验结果进行修正才可能得到相对准确的试件本身的隔声量[9],因此实验结果可能会略有偏差,需要根据大量的数据进行验证、修正。

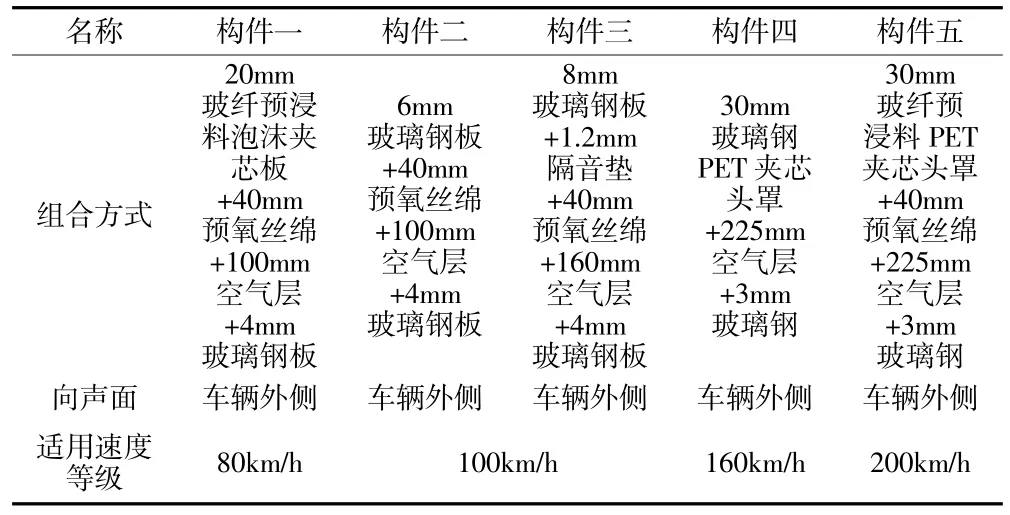

表1 测试材料及其组成

2.1 司机室隔音试验样件的基本结构

按照头罩、隔音材料、内装板的顺序组合,中间设计有空气层,结构如图1 所示。由于车头造型的不同,空气层厚度渐变。

图1 试验样件组合结构示意

根据实际项目结构,每层之间通过结构胶或者支架连接,共设计5 种试验组合结构,方案如表2 所示。

表2 测试样件组合方案

试验样件实物及检测示意如图2 所示。

图2 试验样件实物及检测示意

构件间的主要区别为车头方案的不同,有单层结构的组合,也有夹芯结构头罩。夹芯结构的经验设计能够在增强结构刚度的同时,对隔音效果起到正向作用。其中构件一为80 km/h 车辆司机室结构方案,其中头罩应用预浸料材料(密度较手糊玻璃钢略轻),达到结构强度的同时实现方案减重,同时夹芯结构能够增加结构刚度,增强隔音性能。构件二、构件三为常用的100~ 120 km/h 车辆司机室结构方案,构件四为传统的160 km/h 车辆司机室结构方案,构件五为采用200 km/h 车辆司机室结构方案。

2.2 隔音测试结果

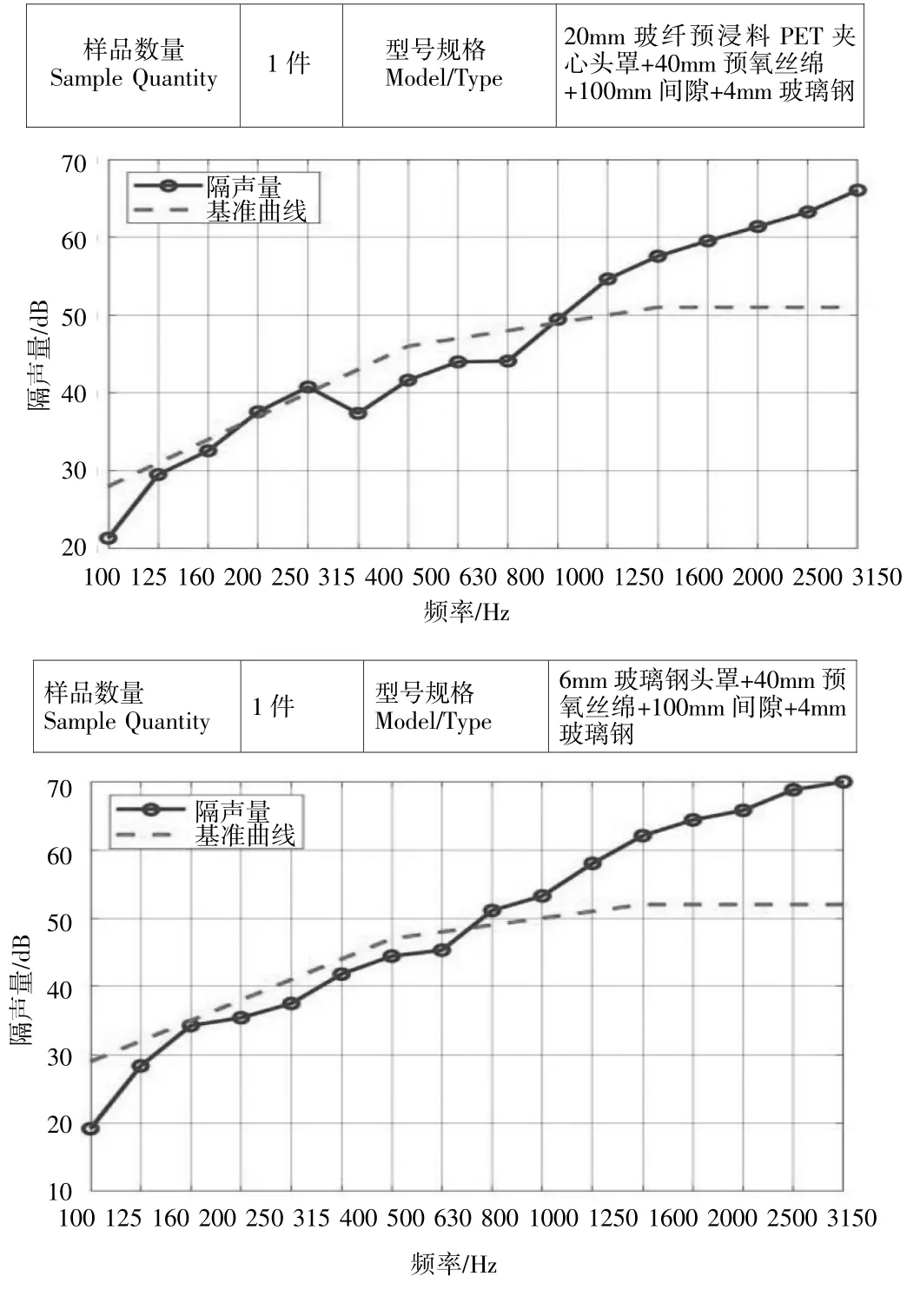

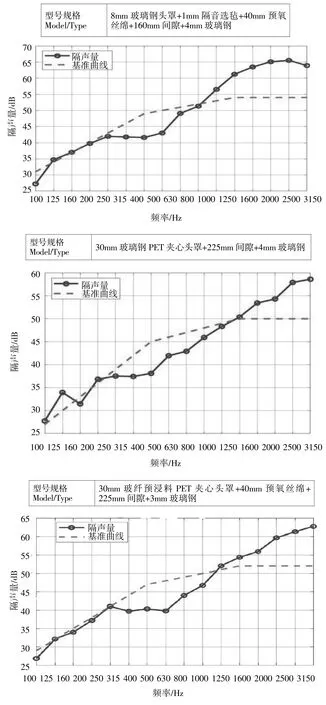

在同一实验室条件下,5 种构件的测试结果如图3 所示。

图3 样件测试频谱图

由于表2 中列举的方案为实际项目应用方案,但由于涉及头罩材质方案的不同,所以拟简化处理。其中实心玻璃钢材质(密度约为2 g/cm3)与玻纤预浸料材质(密度约为1.9 g/cm3)密度相差无几,故将其等同比较。另有相关研究指出,结构层芯厚度对于复合板隔声量影响不大[10],因此本实验结果同样忽略夹芯厚度对于实验结果的影响。不同构件之间空气层厚度不同,根据莫雷尔(Cammerer)和迪哈马(Dur.Hammer)研究以及瑞典技术大学的研究结论可知,空气层会增加隔声性能,在空气层大于100 mm 时隔声量趋于稳定[11],本研究的5 种构件的空气层厚度分别为100 mm、160 mm、225 mm,故也可忽略空气层厚度不同造成的隔声差异。

综上可得,五个构件间的组合方案可简化为见表3。

表3 样件简化及试验结果

2.3 隔声结果分析

(1)由表3 中构件二与构件五的结果对比来看,1 mm 厚玻璃钢与泡沫夹芯作用相同。根据以下厂家提供的既有资料进行验证。

①4 mm 玻璃钢(面密度7.5 kg/m2)隔声28 dB

②6 mm 玻璃钢(面密度10.5 kg/m2)隔声33 dB

③20 mm(2+16+2)夹芯玻纤预浸料复合材料(面密度11.4 kg/m2)隔声29 dB

④30 mm(3+24+3)夹芯玻璃钢复合材料(面密度17.6 kg/m2)隔声34 dB

根据以上①和③②和④的对比可以简单验证,1 mm 厚玻璃钢与泡沫夹芯作用相同,可以达到1 dB。

(2)由表3 中构件一与构件四的结果对比来看,40 mm 预氧丝隔热棉的隔声效果可达到1 dB。在实际的工程中,预氧丝隔热棉是主要发挥隔热作用,具有一定的吸声效果,有一定参考价值。但本试验效果只针对该厚度的隔热棉(40 mm 预氧丝棉,容重10 kg/m3),在市面上,不同材质不同厚度隔热材达到的效果可能不同。

由表3 中构件一与构件五的结果对比知,1 mm玻璃钢的隔声结果1 dB。此结论与经验不符,在上述厂家提供的资料中①②实心玻璃钢的隔声值不止这些。可以理解为在一定质量基础上,玻璃钢隔声量并非随着质量增加线性增长。

(3)从表3 中构件二与构件三的结果可知,隔音垫对于总体隔声几乎没有作用。这是因为本构件选型1mm 隔音垫贴于部件内部,面密度2 kg/m2,增加重量较小,符合质量定律原理,另外不排除试验误差。因此,若想通过隔音垫来明显增加组合样件的隔音效果,需要选用密度更大、参数更优的隔音垫。

(4)通过以上四条的综合对比,可得到设置100 mm空气层能达到10 dB 以上的隔声效果。可以设想,可以设置不同厚度空气层来增加隔声[12]。同时,复合结构的隔声量远远大于单件隔声量,原因是构件组合后的隔声与单件/单层匀质墙体的隔声原理不同,不符合质量定律。试验构件是不同的单件组合后测量,过程中涉及空气层、连接方式等的叠加,可以额外增加隔声量。

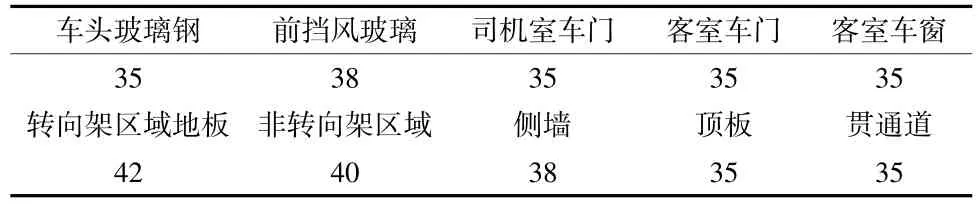

通过以上研究结论,可以灵活按照项目要求进行各部件隔声量的分配。以公司某项目地铁车为例,噪声分配指标如表4。

表4 项目噪声分配实例

位于车辆前方的司机室车头、前挡风玻璃及司机室车门对噪声影响较大,从表4 可以看出,各系统均分配了具体的隔声指标。其中,前挡风玻璃处的隔声一般通过自身双层结构、窗框与车体之间打胶密封的方式实现;司机室车门同样是门框采用中空结构,周圈设置门胶条与车体间密封;一般地铁车头需通过自身结构设计来达到隔声,从结构性能及性价比来讲,仍采用玻璃钢材质居多。按照上述分析结论,车头的设计方案可选用3 mm 玻璃钢+泡沫夹芯+3 mm 玻璃钢+隔音垫的夹芯复合结构,或者8 mm 玻璃钢+隔音垫的方案均可达到指标。因重量指标有余量,故在项目中采用了后者,即构件三方案。

2.4 试验总结

在实际工程应用中,由于司机室接口繁多,结构一般更为复杂,隔声效果与理论试验会稍有偏差。以上5 种构件的试验结果的对比,验证了夹芯结构、空气层以及预氧丝隔热棉的隔声效果,对于后续项目应用有指导实践意义。但仍有不足的是,本试验司机室构件相对较少,单一变量的控制不够,研究还不够深入。还可继续探究在10 cm 之内不同夹芯厚度对于隔声影响(便于车头结构轻量化设计)、不同参数隔音垫在复合结构中的隔声效果以及新型隔声及吸声材料复合应用后的效果[13]。司机室工况复杂,不同时速下的要求有差异,风动压力造成的影响需要深入评估。

3 结语

通过公司现有不同项目司机室方案的组合,进行初步试验验证,验证了夹芯结构、空气层、预氧丝隔热棉及隔音垫对于隔声不同程度的作用,在工程应用实践中可以灵活借鉴。试验构件方案较为典型但构件数较少,需要结合更多的试验样件来进一步细化分析,总结经验,通过探究最优的组合结构,来实现噪声、重量、成本的控制。后续研究中应持续研究不同参数隔热棉、不同参数隔音垫对于组合构件隔声效果的影响,进一步探索双层结构在司机室结构设计中的可实现性。