基于响应曲面法的AFRP高速钻削轴向切削力预测

2022-03-01范宜鹏林有希边建军杨聪颖黄俊轲

范宜鹏 林有希 边建军 杨聪颖 禹 杰 黄俊轲

(1.福建开放大学,福建福州,350003;2.福州大学,福建福州,350108)

一、引言

芳纶纤维增强树脂基复合材料(简称AFRP)具有超强抗冲击性能、绝热性和耐磨性强等优异性能,广泛运用于火箭、航母、战斗机、坦克装甲等军用武器装备领域。[1-2]由于AFRP的层间各向异性及多相结构等特点,导致在二次加工过程中易出现微细毛刺、烧蚀等诸多缺陷,因此芳纶纤维复合材料属于难加工材料。[3]研究表明,[4-5]纤维材料轴向切削力是导致孔的加工质量出现撕裂和毛刺缺陷的最主要原因。因此,对优化加工工艺参数以降低孔加工过程中轴向切削力并建立可靠的轴向力预测模型的研究尤为重要。

笔者采用响应曲面法中心组合设计法设计试验方案,对AFRP复合材料钻削轴向切削力进行了研究。建立了轴向切削力的预测模型,研究了工艺参数在交互作用下对切削力的影响规律,为AFRP高速切削工艺参数选取提供试验依据。

二、试验部分

(一)响应曲面法试验设计

响应曲面法(RSM),是数学与统计学相结合为优化工艺参数在交互作用下提供试验设计方案,目的是寻找各因素和响应值之间的优化区域并在此区域建立相关预测模型,解决多因素交互问题的一种统计方法。与常用的田口正交试验法相比,响应曲面法考虑各因素间交互作用,能得到拟合精度更高的复杂多维回归模型,在生产加工工艺开发前中期得到广泛应用。AFRP复合材料高速微切削加工过程中,影响轴向切削力的因素众多,且存在显著的非线性的特点,因此可采用响应曲面法建模,以寻找加工参数的最优值。

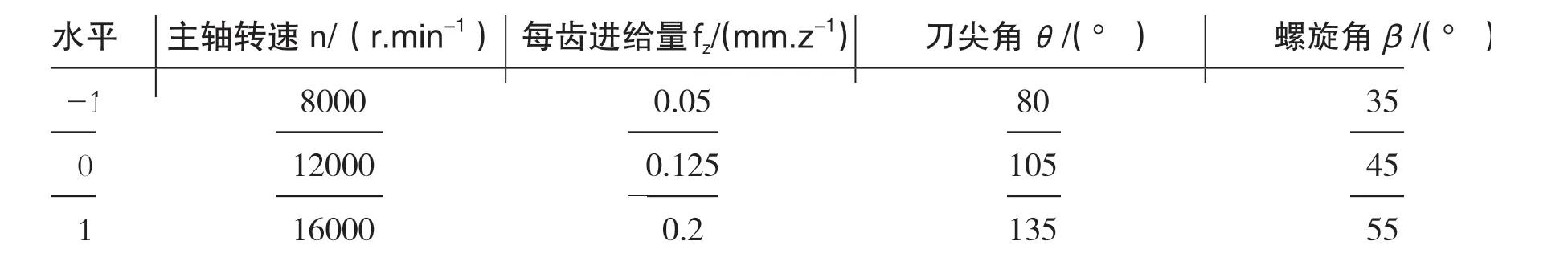

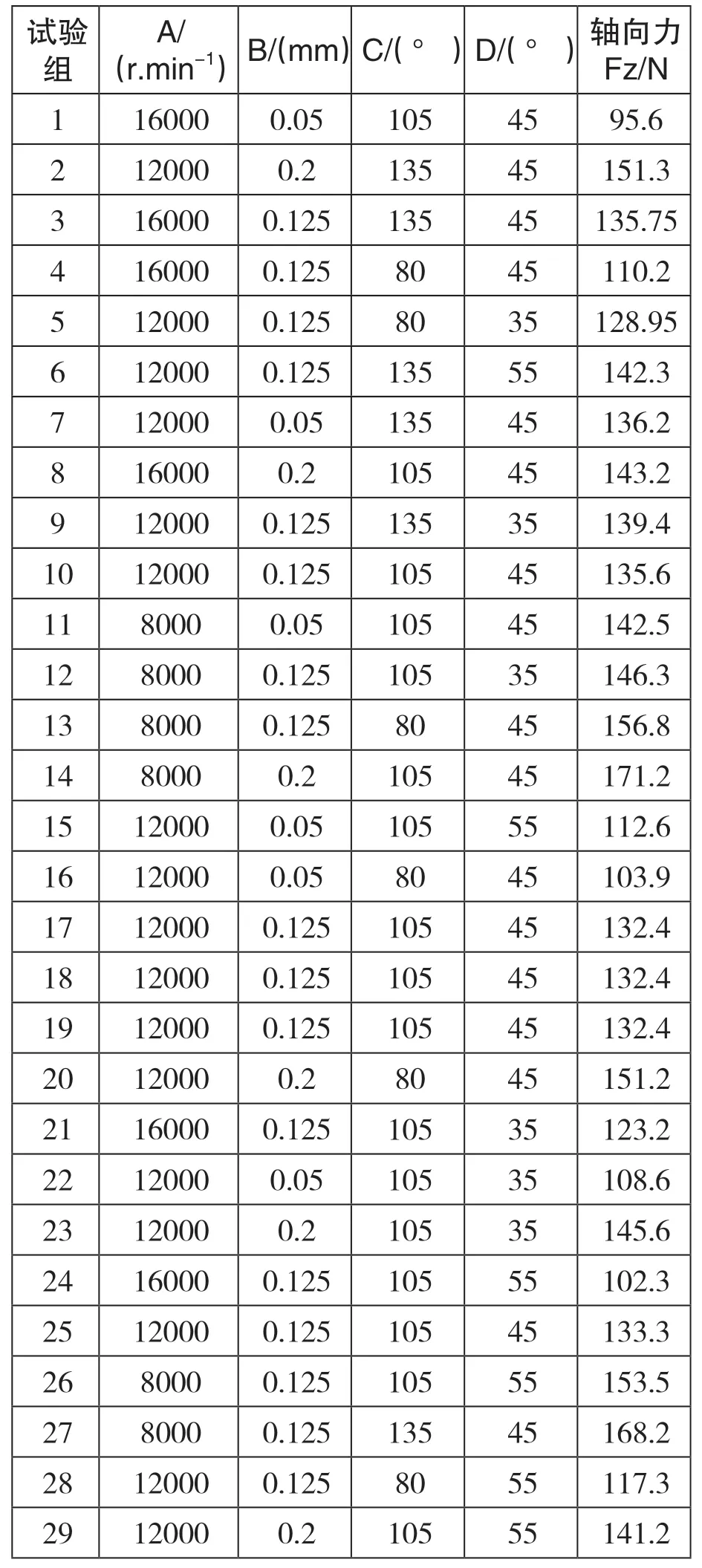

本试验采用中心组合设计,选定主轴转速n(A)、每齿进给量fz(B)、刀尖角θ(C)、螺旋角β(D)为试验影响因子,按四因子设计试验,设计方案如表1所列,试验参数由Design-Expert软件生成如表2所示。

表1 试验因素与水平

由于加工过程中各因素交互影响的程度存在一定波动性,通常采用二阶甚至更高阶的非线性多元回归模型方程来分析高速钻削过程中切削参数对切削力的影响规律。文章采用二阶响应模型建模公式[5]如下(1)。

式中:Fz为轴向切削力;ai,aii,aij为模型待定回归系数;xi,xj为表1中的试验影响因子。

(二)试验条件及过程

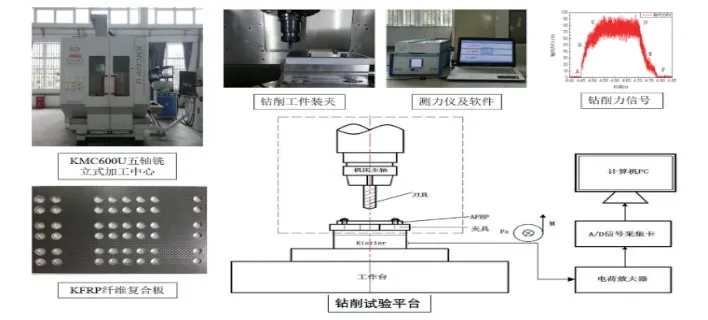

待加工材料型号TP-P-235为日本帝人公司生产的对位芳纶纤维环氧树脂基复合板材,层间纤维采用0°/ 90°交互网状编织排列铺层,其性能为准各向同性,试验试件尺寸长为180mm、宽度为100mm,板厚5mm。试验刀具采用TiAlN涂层麻花钻刀具,基体为极细颗粒晶体的碳化钨具有硬度高、耐磨性好等特点。试采用五轴KMC600U立式铣床对AFRP进行高速钻削加工,该加工中心最大转速为18000r.min-1;加工过程采用Kistler9257B测力仪实时采集切削力信号,并运用Dynoware软件对切削力信号进行分析处理,数据采集及测量系统如图1所示。

图1 钻削轴向力数据采集系统试验平台

三、试验结果与分析

(一)试验结果

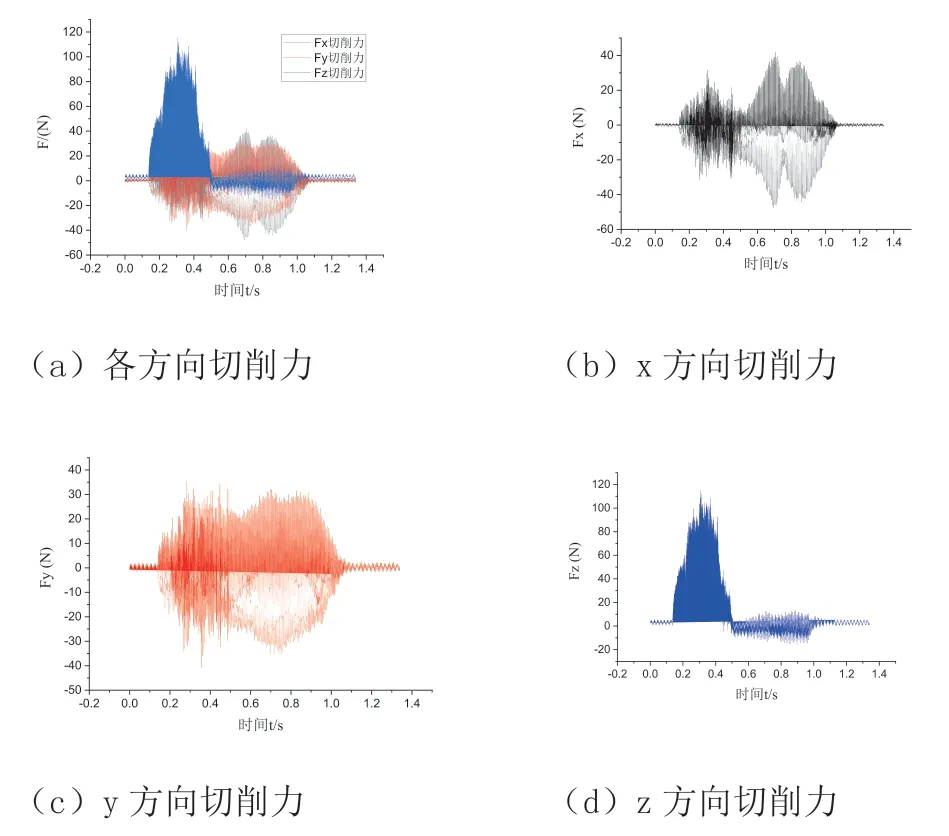

由图2可知,在高速钻孔过程中,Fx以及Fy切削力较小且波动平稳切削力信号呈小波状对称分布,表明刀具侧刃受力稳定刀刃且孔壁受力对称,水平方向Fx以及Fy切削力微小对孔的分层撕裂缺陷影响甚微。而轴向切削力Fz的峰值较大且随时间周期函数曲线变化显著,说明在Z轴向切削力对材料的分层及进出口孔的表面质量有极大的影响。相关研究表明,[3,5]轴向切削力是加工过程中影响加工表面完整性和刀具磨损速度的极为重要的过程检测信号。因此,选取轴向切削力Fz作为检测信号,建立轴向切削力Fz的预测模型。试验过程每组参数针对每次切削力信号波形图取5次的峰值的平均值作为轴向切削力Fz,试验测量结果见表2所示。

图2 钻削过程各方向切削力随时间的变化

表2

(二)回归模型方差分析及检验

根据表2的数据样本,通过Design-Expert.V8.0.6.1软件得到轴向切削力Fz二次多项式回归模型。

式中:Fz为轴向切削力;A为主轴转速、B为每齿进给量、C为刀尖角、D为螺旋角。

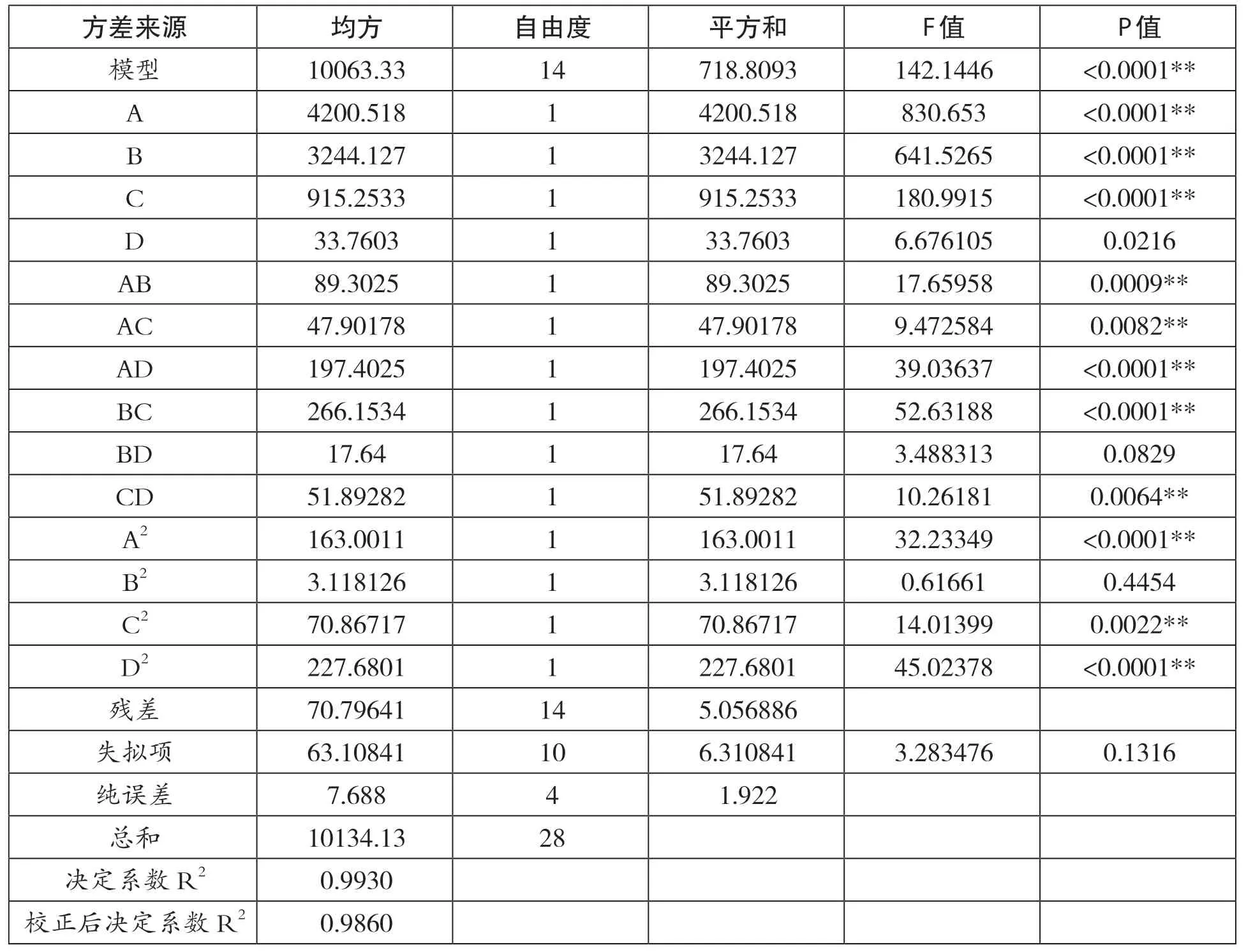

由回归模型的方差分析结果表3可知,预测模型的总体P值小于0.0001,表明回归模型高度显著,四个工艺因素A、B、C、D的P值分别是0.0001、0.0001、0.0001、0.0216,表明 A、B、C三个工艺因子对AFRP复合材料轴向切削力均有极显著影响,D因子对轴向切削力均有显著影响。预测模型失拟项P=0.1316(P>0.05),表明模型失拟项不显著,回归模型拟合程度高。轴向切削力回归模型P<0.05,表明四个回归项在回归模型中交互影响显著;二阶轴向力预测模型的决定系数R2=0.9930与校正决定系数R2=0.9860均接近于1,变异系数Adj-R-Squared值为0.9623,测量信噪比SNR值为45.010>4,说明该轴向切削力预测模型可信度较高。

考虑生产过程各工艺参数耦合交互作用对轴向切削力有显著影响,对预测模型结合耦合因子交互作用的相关系数进行显著性检验,结果如表3所列。在轴向切削力模型中一次项A、B、C和交互项AD、BC及二次项A2、D2的P<0.01极其显著,排除交互项BD和二次项B2的P>0.05这三项不显著,其他项P<0.05均为显著。

表3 轴向力Fz二次多项式模型的方差分析

(三)工艺参数对轴向切削力Fz的影响

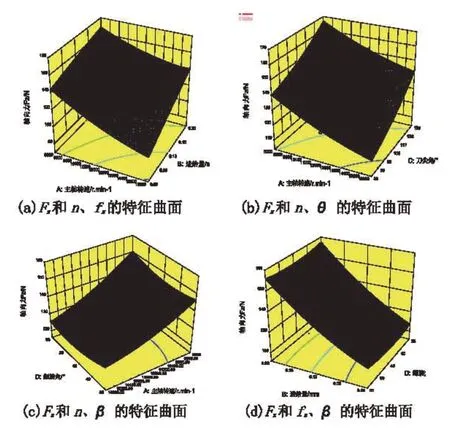

根据回归模型及各相关参数分析结果,利用Design-Expert.V8.0.6.1软件绘制各因素交互效应三维响应曲面图。Fz和n、fz的特征曲面如图3(a)所示,主轴转速n由16000r/min降为8000r/min过程中,随主轴转速越大,轴向切削力峰值下降趋势明显,等高曲率半径变化较大,高速切削状态下切削力下降呈非线性效果更显著;在高速钻削过程中切削规律已突破传统变形规律,大部分切屑直接越过塑性变形阶段即被切除进而使得轴向切削力降低。轴向切削力峰值随着每齿进给量的递增而显著提高,由于每齿进给量的增加,使得刀具每转待切削的纤维体积增多,切削所产生的摩擦阻力变大使得轴向力变大。Fz和n、θ的特征曲面如图3(b)所示,刀尖角由80°增加到135°过程中,刀具顶尖角越大,轴向切削力峰值明显提高,由于刀具顶尖角增大时刀刃的后刀面的切削宽度减少,刀具的散热效果下降导致钻削温度上升,切削热软化表层纤维,使得表层纤维让刀量增加导致纤维层与刀具螺旋刃的摩擦力上升并产生毛刺现象。Fz和n、β的特征曲面如图3(c)所示,当螺旋角增大,轴向切削力峰值逐渐减小;螺旋角增大到一定程度时的切削力的变化幅度平稳。螺旋角的贡献比主轴转速贡献率较小。Fz和fz、β的特征曲面如图3(d)所示,当进给量增加时单位时间内产生切屑增加,这时适当增加刀具螺旋角,使得加快切屑排速率,切削粉末、刀具与工件三者间摩擦得以改善,使得轴向力和钻削温度下降;另外螺旋角大导致刀具的前角变大,使得刀具在切削AFRP过程更加轻快,使轴向力大小下降。基于交互效应分析可知,进给量与刀尖角减少以及主轴转速增大时,轴向切削力减少效果显著,而螺旋角对轴向切削力下降有一定的贡献率但与前三者相比较小。

图3 轴向力Fz和n、fz、β、θ的特征曲面

四、结论

第一,基于响应曲面法建立轴向切削力的二阶非线性回归模型具有显著性,模型吻合良好,可信度较高。

第二,回归模型的方差分析结果表明n、fz、β、θ对轴向切削力影响显著,轴向切削力随主轴转速和刀具螺旋角增大呈非线性下降,轴向切削力随着进给量和刀尖角的增大呈非线性急剧增加。

第三,生产过程中为降低轴向切削力,应提高主轴转速适当减少每齿进给量,刀具参数选用较小的刀尖角以及较大的螺旋角;工艺参数优化是复杂过程,应结合生产条件综合全面的考虑实现工艺参数的最优方案。