功率超声激励非线性振动测试装置设计与实验研究

2022-02-28李胤陈万华杨正伟宋远佳寇光杰

李胤,陈万华,杨正伟,宋远佳*,寇光杰

(1.中国空气动力研究与发展中心,绵阳 621000;2.火箭军工程大学导弹工程学院,西安 710025)

红外热成像技术[1-4]是一种起源于美国的新型无损检测技术,利用外部热激励源激发被测物体表面的热信号,通过分析表面热信号的差异性实现对物体内部损伤的检测,具有速度快、结果直观、操作简便等优势,可用于结构材料的无损检测和设备状态的在线监测。根据热激励方式的不同,红外热成像技术可分为脉冲热成像、超声热成像、涡流热成像、激光扫描热成像等。其中,超声热成像具有缺陷选择性生热的特点,特别适合复杂型面结构和材料微裂纹的损伤检测[5-7],受到中外学者的广泛关注。

超声热成像是以功率超声作为热激励源,激发被测物体的超声振动,引起损伤界面的局部生热,以热成像方式检测物体内部损伤。由此可见,实现超声热成像高效检测的关键在于掌握超声激励下的振动特性和超声激励下的生热特性。在振动特性研究方面,Han等[8-9]对功率超声激励测物体的振动位移进行了频谱分析,发现被测物体在超声激励下出现了“声混沌”现象,同时指出该现象的出现是由超声枪与被测物体之间的非线性接触决定,并可以增强缺陷生热,有利于缺陷检测。陈赵江等[10]研究了高功率超声激励下金属板的非线性振动,结果表明超声枪与金属板之间的周期性接触-碰撞是产生非线性振动的原因。考虑到超声振动过程中的能量损失,Feng等[11]建立了基于动量转换的振动模型,研究了预应力对超声振动的影响,结果表明预应力与谐波之间呈双曲线关系。Li等[12]充分考虑了超声激励各界面接触状态特性,建立了超声激励状态下固定装置-超声枪-被测物体的二自由度非线性动力学计算模型,计算结果表明,在超声激励下,超声枪以基频(激励频率)进行单频振动,而构件振动频谱较为丰富,不仅包含基频,还包含2倍频、3倍频等高次谐波。田干等[13]通过建立含裂纹缺陷的复合材料有限元模型,运用有限元方法研究了超声激励下试件的振动特性,结果表明试件的振动频谱非常丰富,包含了更多的次谐波、高次谐波,同时发现“声混沌”现象能够增强缺陷生热是因为其消除了试件中的驻波。Yu等[14]运用有限元方法分析了构件了振动特性和能量耗散,振动特性结果与文献[12-13]得到的结果大体一致,但构件中各质点的能量耗散速度不同,垂直于裂纹方向的能量耗散速度明显低于平行于裂纹方向的能量耗散速度。

总的来说,上述研究主要通过建立功率超声激励下构件的动力学模型和有限元模型,运用数值计算方法研究试件的振动特性,取得了一定有意义的成果。试件的振动特性直接影响到试件的生热特性,因此充分掌握功率超声激励被测物体的振动特性对于提高超声热成像检测效率具有重要意义。鉴于此,构建一套非接触式激测振系统,为进一步开展超声激励下构件的振动特性研究提供硬件条件,同时重点研究耦合剂和粗糙度对试件振动特性的影响,以揭示耦合剂和粗糙度对试件振动特性的影响机理。

1 非接触式激光测振系统设计

1.1 激光测振系统总体方案

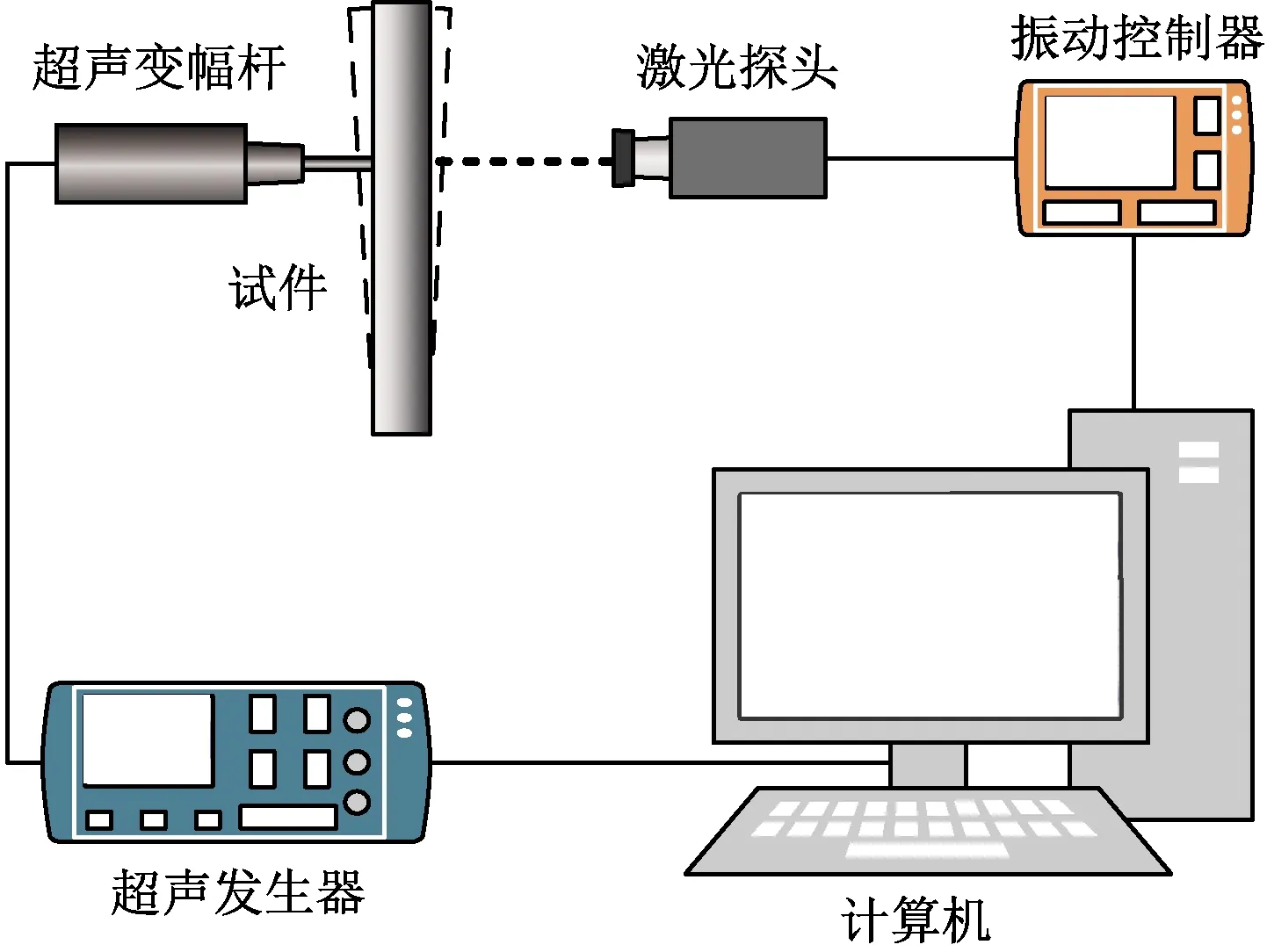

在超声热成像检测中,变幅杆-试件高频振动激光测量如图1所示。超声发生器发出20 kHz的高频电流,高频电流到达超声变幅杆后驱动其内部的压电陶瓷结构,变幅杆端面产生超声振动。而后,在变幅杆作用下试件开始超声振动,这些振动信号能够被激光探头采集,并通过振动控制器和计算机进行数据交换。最后,对这些振动信号进行处理分析,即可分析功率超声激励过程中试件的振动特性。

图1 超声热成像检测中激光测振示意图

激光测振的主要原理是使用一束激光以某一角度聚焦在被测物体表面,然后从另一角度对物体表面上的激光光斑进行成像,物体表面激光照射点的位置高度不同,所接受或反射光线的角度也不同,用激光探头测出光斑像的位置,就可以计算出主光线的角度,从而获取物体表面激光照射点的位置信息。当物体发生振动时,测量结果就会发生改变,从而得到被测物体的位移、速度、加速度等运动学信息,实现对高频振动系统的深度解析,如图2所示。激光测振系统组件主要包括:1个测量频率可达392 kHz的LK-H080型高性能激光探头,1个双通道大容量的LG-G5001型控制器和1套操作软件LK-Navigator 2。

图2 激光测振原理示意图

1.2 激光探头夹持装置设计

由于超声热成像检测平台并无任何可外接探头和传感器等设备的夹持装置,同时,为测量试件表面多点位的振动特性,需要设计激光探头在三维空间均可活动的多自由度夹持装置,如图3所示。

图3中,z轴滑轨固定在超声热成像检测平台的面板上,y轴为直线圆柱滑轨结构,可沿z轴滑动,x轴滑轨可沿y轴滑动和旋转,激光探头通过安装滑块固定在x轴上,可沿x轴滑轨作直线滑动。经过y轴和x轴的共同作用,激光探头不仅可以沿x方向、y方向和z方向直线移动,还可以沿y方向作旋转移动,可移动到三维空间任意位置,采集试件表面任意位置的振动信号。

图3 激光探头夹持装置方案示意图

z轴滑轨为主承力结构,采用宽47 mm,长500 mm的SGR20N滑轨,配套的z轴滑块采用SGB20-4轮带锁滑块,与y轴相连接;x轴采用宽46 mm,长350 mm的SGR15N滑轨,配套的x轴滑块采用SGB15-3轮带锁滑块,用于安装激光探头;y轴采用直径20 mm,长500 mm的SCS-20滑轨,配套2个固定件和2个内置滚子的带锁滑块,便于安装。同时,设计连接件1用于连接x轴滑轨和y轴滑块,连接2用于连接y轴滑轨的固定件和z轴滑块。

设计的激光测振系统如图4所示,通过调节滑轨位置和激光探头旋转角度,可以便捷地测量试件上各点位的振动情况,此外,每个滑块上都带有紧定螺栓,有利于保持系统的稳定性,为结构振动特性的研究提供了硬件平台和试验系统。

图4 非接触激光测振系统

2 变幅杆-试件振动特性响应试验研究

2.1 试验概述

采用图4所示的激光测振系统,粗调激光探头焦距约为80 mm,而后细调z轴滑块,当激光探头上指示灯由黄色变为绿色时表明焦距调节完毕,可以开始测量。而后,连接激光探头与控制器间的数据总线,将控制器与外接数据线通过USB连接至计算机,打开操作软件LK-Navigator 2,设置采样频率为392 kHz,位移测量范围为-5~5 mm,测量功率超声激励下变幅杆-试件的振动响应。

2.2 变幅杆振动特性响应

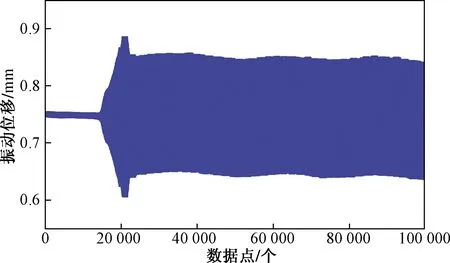

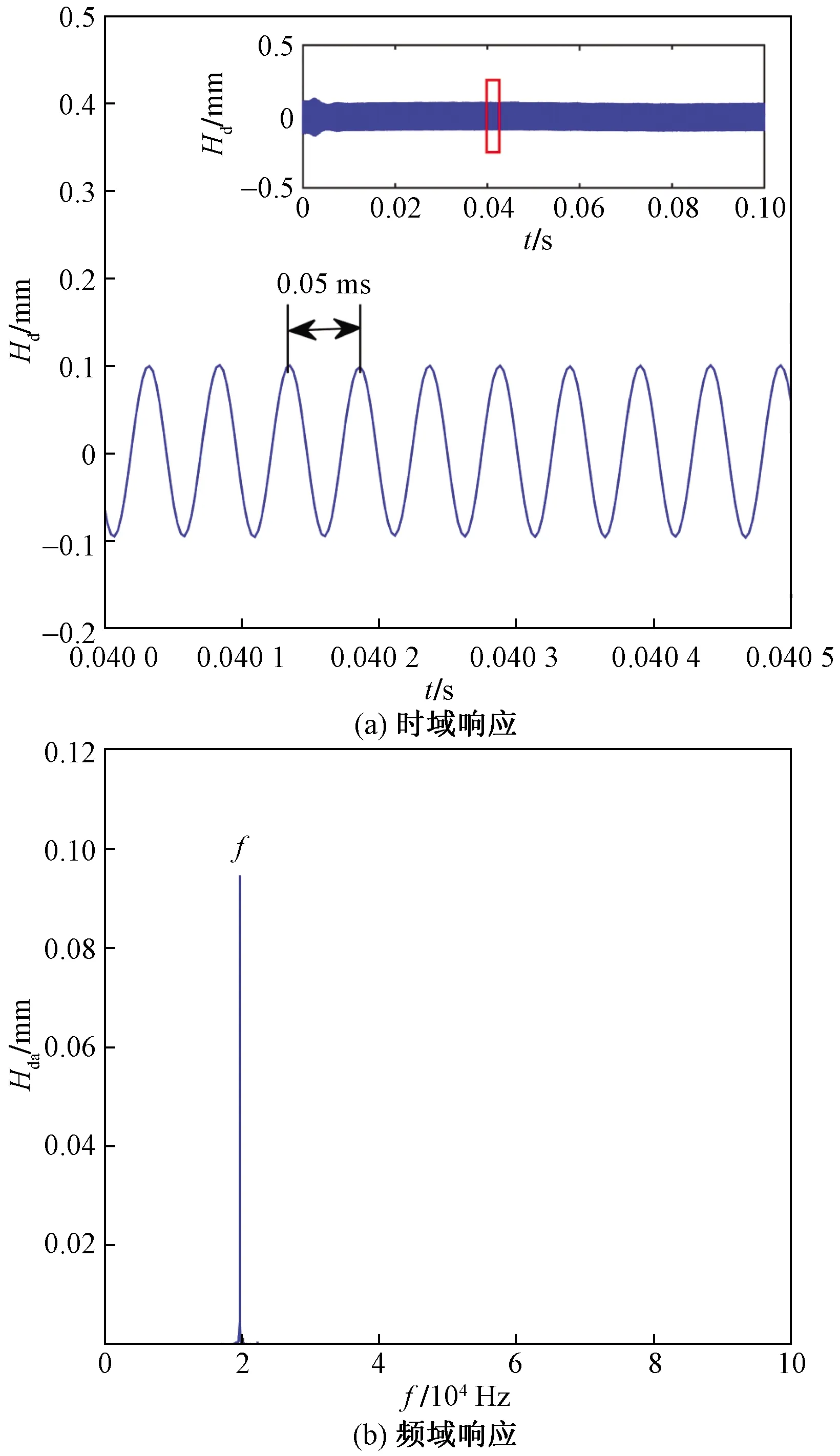

将激光探头对准变幅杆端面,启动超声红外热成像检测平台,待测振系统开始采样后迅速激发变幅杆超声振动,得到振动响应如图5所示,处理后的振动响应结果如图6所示。由图5可知,变幅杆的振动除过起振阶段出现尖点外,后续振动十分规则;由图6可知,变幅杆振动情况良好,位移Hd符合asin(ωt)规律,其中,a为振动幅值,约为100 μm,ω为振动频率,约为19.6 kHz,非常接近超声发生器频率20 kHz,与控制面板显示频率相同,无其他谐波成分,表明搭建的激光测振系统能够测量高频超声振动,且精度很高。

图5 变幅杆振动响应原始数据

Hd为变幅杆的振动位移;t为响应时间;Hda为变幅杆的振动幅值;f为振动频率

2.3 试件振动特性响应试验研究

2.3.1 耦合剂对试件振动特性的影响

在超声热成像检测过程中,Jia等[15]研究发现,耦合剂可以增强缺陷的生热效应。因此,研究耦合剂对试件振动特性的影响对于提高超声热成像的检测效率具有重要意义。

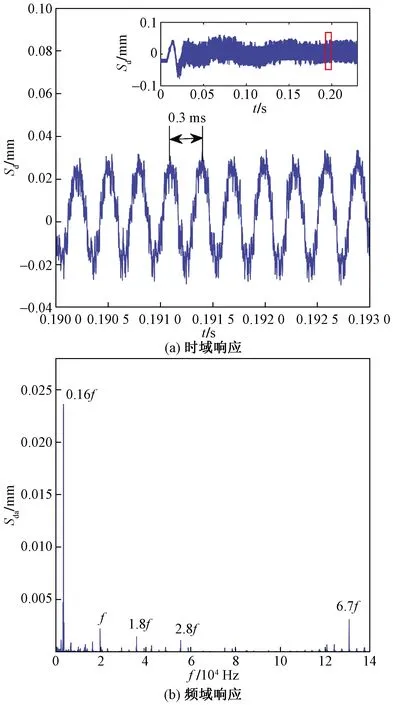

试验件为采用铝合金板状试件,尺寸为200 mm(长)×100 mm(宽)×4 mm(高),将激光探头对准试验件,采集试件分别为在无耦合剂和医用胶布作为耦合剂条件下试件振动响应,如图7、图8所示。

Sd为试件的振动位移;Sda为试件的振动幅值

图8 有耦合剂条件下试件振动响应

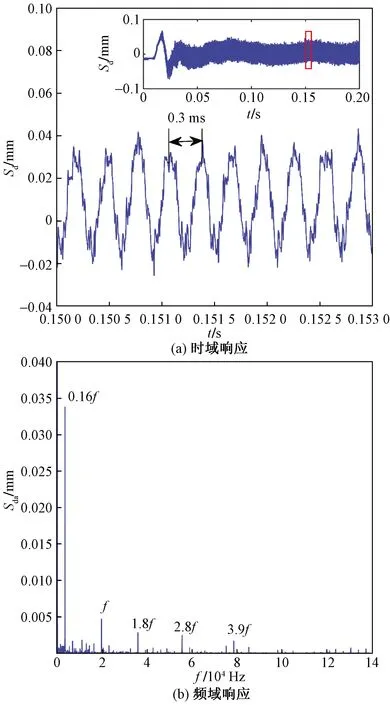

图7(a)和图8(a)为试件振动位移的时域响应。可以看出,在有耦合剂条件下,试件振动响应曲线毛刺较少,波形更加规则,振动位移幅值更大。为进一步直观描述试件的振动特性,对两种情况下的振动响应曲线进行频谱分析,如图7(b)、图8(b)所示。可以看出,试件在功率超声激励下,振动频率除了基频f外,还出现了高于f的高次谐波和低于f的次谐波,其中高次谐波主要为1.8f、2.8f、3.9f和6.7f,次谐波主要为0.16f,这表明试件产生了非线性振动,出现了“声混沌”效应,这与文献[10]的研究结果一致。此外,对比图7(b)和图8(b)可知:当耦合剂存在时,试件振动的谐波阶次几乎没有变化,但试件各阶次谐波振动的幅值均有所增加,图8(b)中次谐波0.16f的幅值约为33 μm大于图7(b)中的23 μm;图8(b)中高次谐波1.8f的幅值约为28 μm,大于图7(b)中的22 μm;图8(b)中高次谐波2.8f的幅值约为25 μm,大于图7(b)中的11 μm,这表明耦合剂增强缺陷生热并不是因为增强了试件的“声混沌”效应,而是因为提高了超声能量的传递效率,有效地促进了试件的振动,同时,也为超声热成像检测时选用适宜的耦合剂提供了一种试验途径。

2.3.2 表面粗糙度对试件振动特性的影响

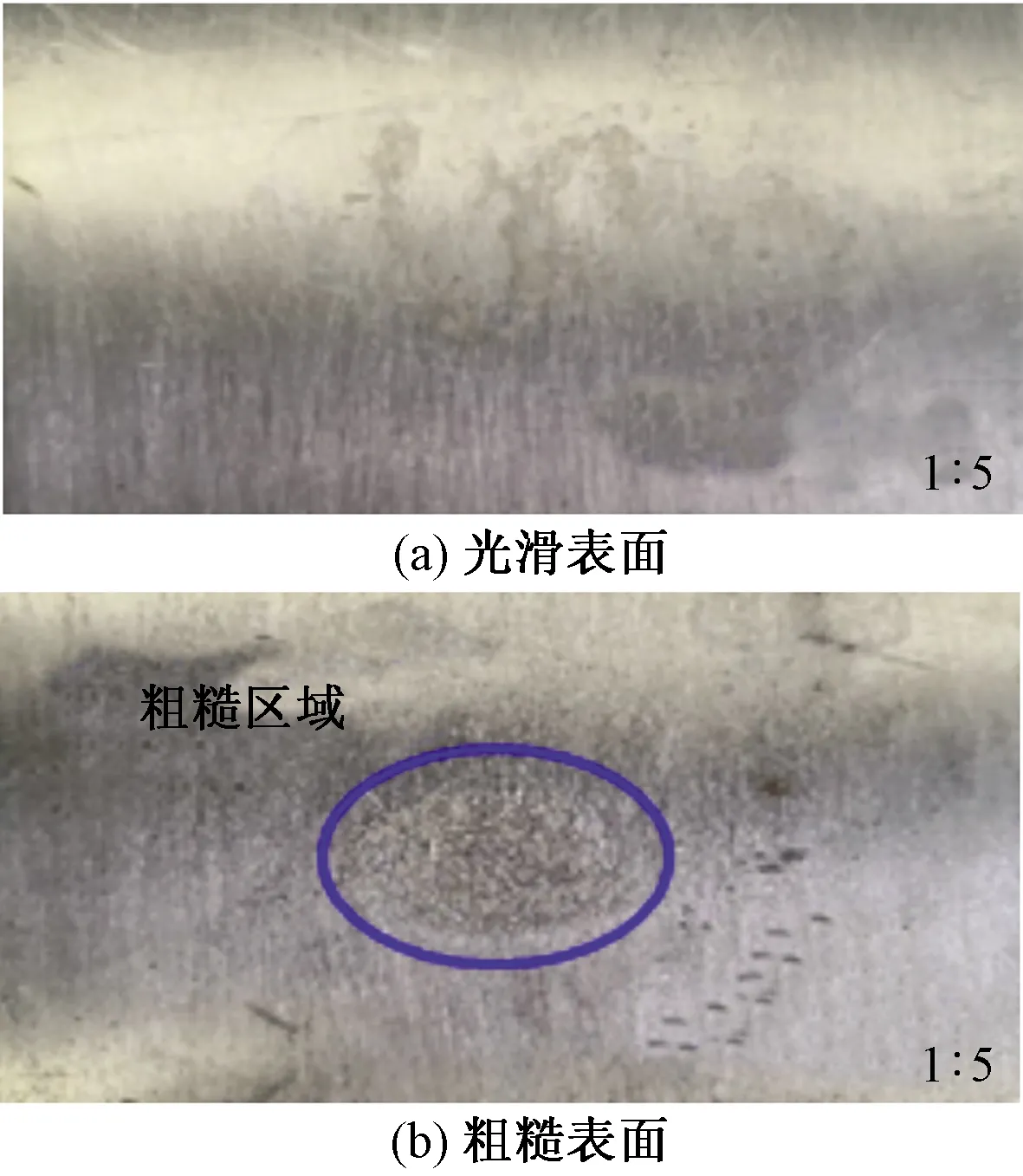

通常情况下被测物体表面比较粗糙,因此,有必要研究粗糙度对试件振动特性的影响。为模拟不同表面粗糙程度的试件,首先采用激光测振系统测量激励光滑表面时试件的振动响应,然后用尖锐物体刺划上述铝合金试件激励位置表面,得到较为粗糙的试件表面形貌,再利用测振系统测量激励粗糙表面时试件的振动响应。划伤前后的试件表面形貌如图9所示。激励光滑表面得到的结果如图7所示,激励粗糙表面得到的试件振动特性响应如图10所示。

蓝色圆圈标记部分为粗糙表面区域

图10 激励粗糙表面试件振动响应

对比图7和图10可以看出,除了基频f外,同样产生了高于f的高次谐波和低于f的次谐波。但激励粗糙表面得到位移幅值比激励光滑表面得到的位移幅值更大,波形也更加简单,如激励光滑表面得到谐波0.16f的幅值约为23 μm,而激励粗糙表面得到的幅值约为37 μm,这可能是因为当试件表面被加工出粗糙区域后,粗糙表面与变幅杆接触后形成了黏滑接触,起到了类似耦合剂的效果,不仅不会减小幅值,反而增强了能量传递,导致较粗糙表面的试件在功率超声激励作用下位移幅值大于较光滑表面。

3 结论

针对超声热成像检测中的非线性振动问题,设计了激光探头夹持装置,构建了一套四自由度的非接触式激测振系统,并开展了功率超声激励变幅杆-试件振动响应试验研究,重点研究了耦合剂对振动特性的影响。得到如下结论。

(1)变幅杆振动响应试验中,变幅杆的振动响应频率为19.6 kHz,与超声波发生器频率20 kHz非常接近,表明构建的非接触式激光测振系统可以有效地测量超声热成像检测中的高频振动。

(2)在超声热成像检测中,耦合剂能增强缺陷生热是因为提高了超声能量的传递效率,增大试件的振动幅值,促进了试件的振动。同时,这也为超声热成像检测时选用适宜的耦合剂提供了一种试验途径。

(3)在超声热成像检测中,一定程度的粗糙表面可以起到类似耦合剂的作用,增强超声的能量传递,促进试件的振动。