大跨度非对称不平衡曲弦钢桁加劲连续梁应力监控

2022-02-28黄铮上海华东铁路建设监理有限公司上海200071

文/黄铮 上海华东铁路建设监理有限公司 上海 200071

1、引言

郑阜高铁跨泉河(45+75+172+75+45)m 曲弦钢桁加劲连续梁是国内首座五连跨三折线、非对称不平衡、采用漂浮结构设计的大跨度曲弦钢桁加劲连续梁,并应用了温度限位器和速度阻尼器等多种新技术。主跨和两个边跨各为一段直梁,主跨和边跨之间折角为179°。

桥梁实景见图1所示。

图1 跨泉河(45+75+172+75+45)m 曲弦钢桁加劲连续梁

2、施工应力监控理论

2.1 施工应力监控的必要性

设计时已经考虑了施工中可能出现的情况,但由于施工中出现的内外因素(如材料的弹性模量、混凝土收缩徐变、预应力、结构自重、施工荷载、温度影响等)的综合影响,事先难以精确估计,而且在实际施工过程中产生的误差,使实际应力监控测量值难以完全与设计理论值相一致。如果主梁的结构应力偏离设计值时,会造成合龙困难或影响成桥后结构的应力和线形。特别是拆除主梁支架和悬臂浇筑过程中,当其偏离较大时,会出现结构的应力聚积超限现象,从而使结构破坏发生严重的安全质量问题。因此必须对应力进行全程监控,依据监测情况的反馈,来调整和指导现场作业。

2.2 施工应力监控的原理

施工内应力的监控原理是采用一定的检测工具(如应力元件,应力数据采集设备等),对梁体各节段施工工况、主梁部分控制断面的应力、结构的温度场、环境气温等的监测以及对混凝土材料的常规试验。在每一工况结构的监测数据反馈后,对误差原因进行综合分析,作出判断,尽量消除造成误差的原因,为指导下一阶段施工提供理论依据。

2.3 施工应力监控的目的

应力监控的目的就是通过对工况下梁体应力的实际监测数据的理论分析和结构验算作比较,分析桥梁施工误差状态,采用应力监测体系对各节段施工状态进行安全度评价和灾害预警。

2.4 施工应力监控的内容

对于本曲弦钢桁加劲连续梁来说,主要通过现场对混凝土连续梁各节段的应力监测和钢桁梁拼装过程中主要杆件的应力监测,以及成桥后整体桥梁的各监测点的监测,对各节段的监测数据进行分析和计算,并与本桥根据设计理论值建立的模型相比较,找出误差和分析产生的原因。在这一基础上,为纠偏和指导下一步施工提供依据,以最终达到与设计值相吻合。

3、计算模型和监控方法

3.1 计算模型的建立

采用非线性计算模型。分析模型采用空间模型,采用Midas gen8.36 有限元软件进行分析。

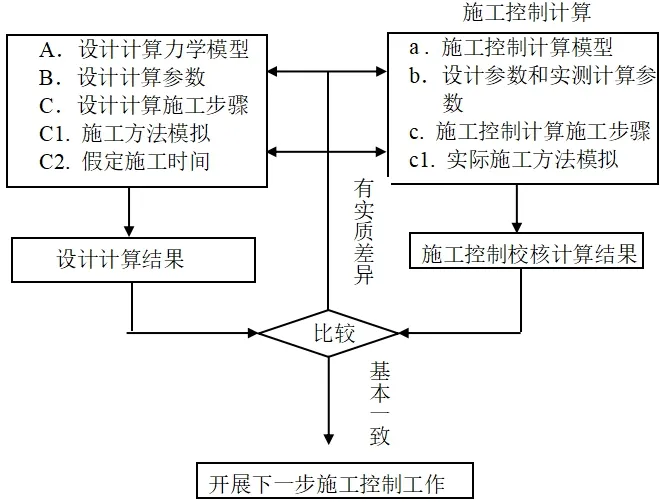

设计的计算过程与施工中的计算过程并不完全相同,且可能存在着计算工具和计算方法的不同。为实现施工工况与设计意图的一致性,首先要校核现场监控、监测数据与设计理论计算数据的闭合性。如图3.1所示。

图3.1 监控数据计算校核

依据设计文件及施工图等相关资料,建立施工控制的计算模型(a),引用设计给出的相关参数(B)和设计计算的假定施工时间(C2)进行检算,校核设计计算结果与施工控制计算结果,分析两者在计算模型(a A)及施工方法模拟(c1 C1)间的实质性差异。只有两者无实质性差异的情况下,施工监控、监测的实施才具有现实意义。

3.2 梁的应力监测

1.主梁混凝土应力监测测点布置:

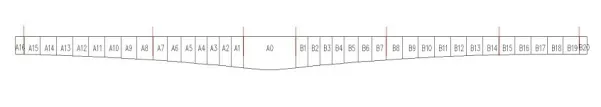

全桥监测点均为纵向(顺桥向)布置,全桥共153 个埋入式应变传感器。传感器预埋截面见图3.2.1-1。其在每个截面上的预埋位置如图3.2.1-2所示。

图3.2.1-1 应变控制截面示意图

图3.2.1-2 主梁应变测点布置

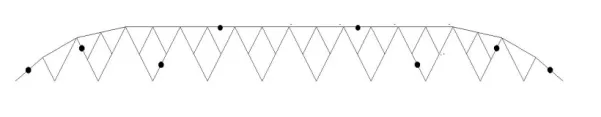

2.钢桁架测点布置:

上弦杆和大腹杆的交点处布置测点,桁架为对称结构,对称位置测点一样。在焊接结构连成整体前,确保实测的测点三维坐标误差满足规范及设计图纸的要求。并在后续的拼装过程中,监测测点的三维坐标来监测桁架的线形情况。测点布置如图3.2.2-1所示。

图3.2.2-1 钢桁应变测点布置

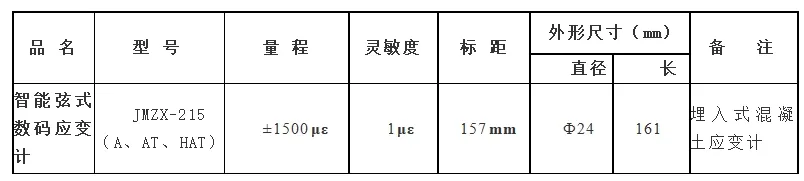

测试采用JMZX-300X 综合测试仪和JMZX-215 智能弦式数码应变计对梁体应力进行检测,技术参数指标见表3.2.2-2。

表3.2.2-2 技术参数指标

4、施工应力控制误差分析

由于测试数据的不足,且干扰因素较多,对误差值的成因分析一直是施工监控中的难题,尤其对结构相对复杂、跨度较大的桥梁,单靠三维坐标位置测量和结构应变测量还不足以推断其成因。为实现深度分析,获得更加准确的分析结果,需要采取内力监控的方法。

4.1 结构刚度误差

桥梁结构刚度误差产生的主要原因有两点:首先是混凝土弹性模量的变化,其次是梁体截面尺寸的变化。连续梁梁体刚度越大,梁体变形越小,预应力束张拉过程中梁体的变形量越小,由以上可知,梁体结构刚度的误差对施工质量的危害不大。

4.2 桥面临时荷载影响

桥面上施工荷载的影响与混凝土超欠方引起的荷载相似,主要表现为对梁体产生不平衡弯矩,一类为相对固定的,即短时间内不发生位移的物体,如压浆机、卷扬机,固定的配电箱,围栏等;另一类相对随机,如作业人员,移动机具,运输材料的设备等。

4.3 浇筑混凝土误差

混凝土浇筑产生的误差,即混凝土施工中出现超方或欠方的现象,这种误差是很难避免的,产生的主要原因有以下方面。一是由于安装模板不够精确导致结构的尺寸出现误差;二是由于施工过程中模板的变形引起的误差;三是混凝土的容重变化而引起的误差。混凝土施工产生的误差对连续梁施工阶段内力的影响比较大,尤其是产生不平衡弯矩时,将影响结构的稳定性和安全性,因此当混凝土误差超出一定的范围时,需要采取配重措施以恢复其体系的平衡状态。

4.4 预应力束张拉力误差

预应力束的张拉力误差主要有两个原因,一是张拉千斤顶和压力表等预应力张拉机具未正确校验,压力表读数产生误差。二是在张拉过程中,预应力损失较大。预应力损失原因如下:①混凝土弹性模量的徐变、压缩和收缩;②钢绞线预应力松弛;③混凝土养护时,温差引起的损失;④锚具的滑移和变形;⑤预应力孔道摩阻。三是人为因素,如技术人员计算的方法和计算的精确度,张拉工操作的熟练程度等。

预应力不足会影响结构的刚度、易使主梁混凝土开裂导致承载力下降,甚至结构破坏,无法正常使用。对照预应力束张拉力误差产生原因,采取如下方法消除预应力误差:一是选择变形小的锚具,采用顶压措施减少锚具内缩;二是加强混凝土原材的选择和浇筑、养护的控制,并推迟预加应力龄期;三是加强张拉顺序和张拉过程的控制,标定、检查油泵、油表、油管及千斤顶,避免张拉应力过大导致较大的预应力损失;四是作业时,检查、疏通孔道,减少孔道摩阻。

4.5 环境温度和结构温度的影响

温度及其变化对结构施工是有影响的,外界环境温度是持续变化的,同时结构各部分的温度也是不一样的。通常在结构计算时,将温度及其变化作为修正因素,而不是把温度因素当作一个工况考虑。由于结构温度的量测比较困难,通常只量测环境温度。

4.6 钢桁架安装误差

为了减少钢桁安装对桥梁结构产生的误差,钢桁采用工厂预制生产现场拼装的方式,但是制造和安装产生的误差仍然无法避免。

钢桁结构是采用节点板连接两相邻的杆件单元,杆件在工厂中加工会存在误差,预埋在梁体内的节点板受施工因素的影响也会存在误差,杆件和节点板在吊装连接时会产生误差积累,从而导致节点板的孔位中心与高强螺栓的中心不能重合,其次节点板和杆件没有完全接触或接触不够均匀也会产生安装误差,这类在拼装过程中才产生的误差定义为安装误差。因此必须考虑安装误差对钢桁结构内力的影响。

5、实测数据与理论分析

为更好地掌握梁体的内力变化情况,在施工过程中及时对各节段进行了应力监测,并与理论计算进行对比分析,以保证结构的受力始终处于安全的范围内,保证成桥后结构内力与设计要求相吻合。实测数据与理论分析如下:

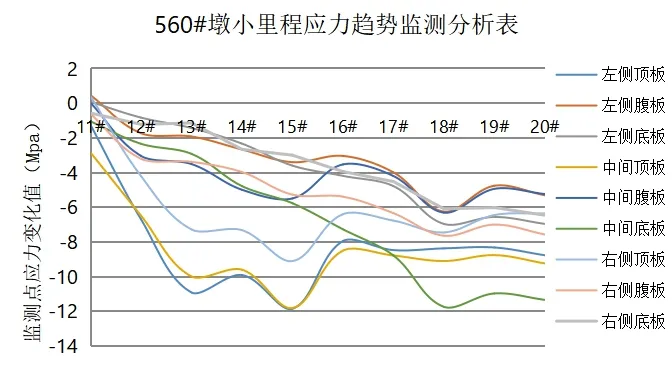

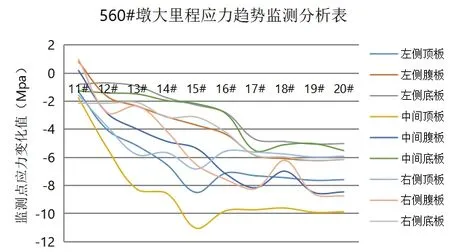

由图5-1 和图5-2 可知,560#主墩节段悬浇施工过程和合龙后,桥梁内力的变化趋势与理论相符,变化范围在理论计算范围之内,符合设计要求。另一主墩559#墩内力变化情况亦符合设计要求,在此不再赘述。

图5-1 560# 墩主跨节段施工应力变化曲线

图5-2 560# 墩边跨节段施工应力变化曲线

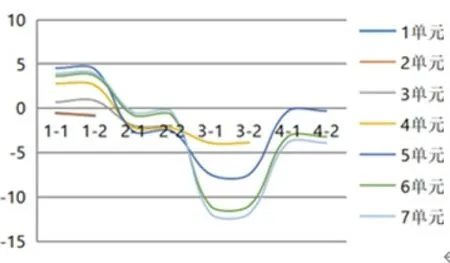

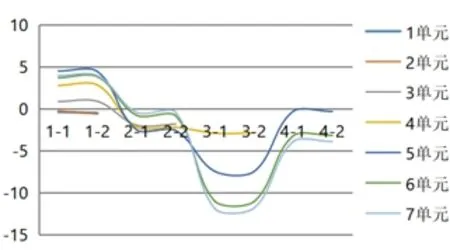

图5-3 应力理论值变化曲线

图5-4 应力实际值变化曲线

由以上两图可知,应力监控技术在施工中的应用,很好地控制了非对称不平衡曲弦钢桁加劲连续梁各节段的施工内力;采用施工前建模和理论分析,施工中对各预埋观测点进行数据采集,通过施工中梁体实际内力变化与建模和理论分析的对比,及时调整误差,达到了较好的控制该类桥梁施工质量的目的,对于类似结构的桥梁施工具有一定的借鉴意义和参考价值。

6、成桥后梁体的内力状态分析

成桥后主梁关键截面实际应力值与理论计算相符合,主梁全部合龙完成体系转换之后,结构整体受力比较均匀,结构处于安全范围之内。