超声辅助磨削GH4169高温合金工艺研究

2022-02-28王晨旭徐念伟康仁科宋洪侠

王晨旭,徐念伟,张 园,康仁科,宋洪侠,鲍 岩

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024)

GH4169高温合金具有良好的高温强度和耐腐蚀性,在航空航天、化学能、核能等关键领域得到了广泛应用[1]。例如,“太行发动机-中国制造”的第三代大型军用涡轮风扇发动机,采用了以GH4169为材料制造的261个部件[2]。良好的表面加工质量是保证航空发动机使用性能的基本要求,但由于GH4169材料具有低热导率、高表面硬化等特点,是典型的难加工材料,若采用传统磨削对其加工,无法达到预期的加工效果。但是,传统的磨削加工由于成本较低、使用方便并且是精加工必要工序,至今仍是加工GH4169材料的首选手段。

Sinha等[3]在干燥条件下分别用SiC和Al2O3砂轮对GH4169高温合金进行磨削试验,并用EDX及XRD方法对磨削表面进行表征,发现磨削GH4169时,砂轮磨损较为严重,其主要原因是高磨削温度下磨料与工件的化学反应。Tso[4]研究了用不同砂轮磨削GH4169高温合金的磨损情况,分别用磨料碳化硅(GC)、氧化铝(WA)和立方氮化硼(CBN)砂轮进行试验,测定了不同砂轮对磨削表面粗糙度、磨削力和尺寸精度的影响,发现与碳化硅砂轮和氧化铝砂轮相比,立方氮化硼砂轮是最适合磨削GH4169高温合金材料的砂轮。

对于磨削加工而言,GH4169的难加工性主要体现在磨削力大、砂轮严重损坏,导致磨削表面加工质量差、砂轮使用寿命低、效率低等弊端。国内外学者通过引入超声辅助技术发现,超声辅助磨削能有效改善难加工材料的可加工性及表面质量[5]。Zahedi等[6]发现超声辅助磨削与普通磨削相比,在加工氧化铝和氧化锆复合陶瓷外圆柱表面时,磨削能量可降低35%以上。Ning等[7]指出旋转超声加工在每种刀具转速和进给速度组合下产生的进给切削力、轴向切削力和扭矩值均低于普通磨削加工。Geng等[8]发现旋转超声椭圆加工可减小切削力2%~43%,延长刀具寿命1.98倍,改善表面完整性。根据Gao等[9]和Jia等[10]的研究,与干磨相比,多角度二维超声辅助磨削可大大降低ZrO2陶瓷的表面粗糙度值。目前的超声辅助磨削加工研究对象主要是复合材料和陶瓷材料,有关金属材料尤其是高温合金材料的超声辅助磨削工艺研究较少。刘立飞等[11]通过超声辅助磨削加工SiC对比试验,研究了不同磨削加工方式对表面形貌与亚表面损伤的影响,发现超声辅助磨削加工后的工件表面的磨削划痕与凹坑减少,而普通磨削时形成的微观裂纹更深,说明在相同磨削参数下,超声辅助磨削具有更好的加工效果,且加工效率更高。Gong等[12]对硬脆材料的超声侧磨进行了研究,表明超声振动的引入降低了磨粒磨损,延长了砂轮的使用寿命。

上述研究均表明,超声振动的引入会对材料去除方式、磨削力产生、砂轮磨损行为带来影响,进而影响材料表面形貌,对工件的接触应力、疲劳强度和耐腐蚀性等也有重要影响。目前针对超声辅助磨削GH4169的研究尚不深入,在分析工艺参数对磨削力、砂轮磨损与表面形貌的影响方面研究也不够充分,因此有必要对超声磨削高温合金加工机理做进一步研究。本文主要研究超声辅助磨削GH4169时,磨削参数与超声参数对磨削力、砂轮磨损及表面形貌的影响规律,以期调整、控制、提高GH4169的磨削质量。

1 试验方案设计

1.1 试验条件

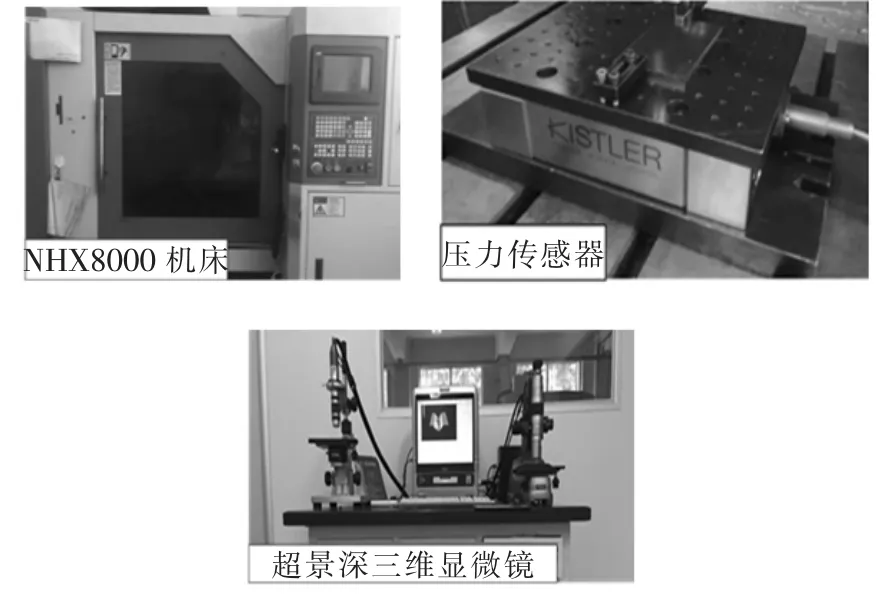

超声辅助磨削试验选用NHX8000立铣机床,并在机床上建立超声振动系统。选用切削性能好、耐磨性好、导热性好的CBN砂轮进行加工,磨削力和砂轮磨损试验时采用金属结合剂砂轮,表面形貌试验采用陶瓷结合剂砂轮。用9119AA2型三向测力仪测量磨削力,用超景深三维显微镜分别观察超声辅助磨削和普通磨削条件下的砂轮形貌,用激光扫描共聚焦显微镜观察其表面形貌。

1.2 试验方案

超声辅助磨削力试验采用单因素试验法,研究了主轴转速n、进给速度vf、磨削深度ap及引入超声对磨削力影响的规律。试验参数见表1,共计24组试验。测力试验在前述三轴立铣机床上进行,并安装9119AA2型三向力测力仪(图1)。

表1 磨削力试验参数

图1 试验及测量设备

砂轮磨损试验采用两个相同的CBN金属结合剂砂轮进行超声磨削、普通磨削对比试验,其中vf=40 mm/min、ap=20μm、n=2000 r/min;采用的砂轮直径16 mm、厚度2 mm、粒径80#、浓度100%;采用间接测量法,通过测量超声辅助磨削与普通磨削去除相同体积材料后的砂轮轴向高度,对比砂轮的轮廓磨损情况;达到理论材料去除量之后,砂轮以固定深度磨削有机玻璃,通过测量有机玻璃的高度差来反映砂轮磨损情况。

2 试验结果讨论与分析

2.1 磨削力试验结果分析

图2反映了进给速度变化对磨削力影响的规律。可见,随着进给速度的增加,磨削力整体呈现上升趋势,这是因为进给速度的增大导致磨粒磨削厚度增加,从而导致摩擦力增大。对比超声磨削力与普通磨削力可知,超声磨削力小于普通磨削力;随着进给速度继续增大,超声磨削力与普通磨削力差距减小,这是因为较大的进给速度使负载变大,从而抑制了超声辅助磨削效果。从磨削力比的角度分析,随着进给速度增大,普通磨削的磨削力比逐渐降低,说明普通磨削的塑性去除比例增大,而超声振动的磨削力比略有上升,说明超声影响了材料去除方式。

图2 进给速度对磨削力的影响

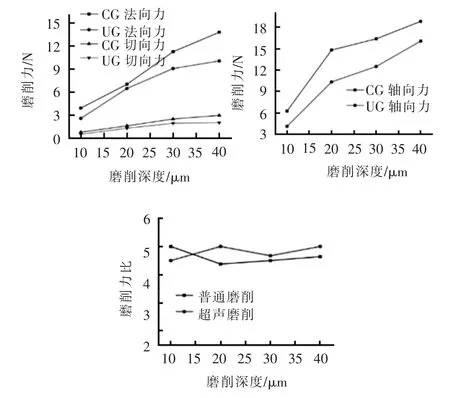

图3反映了磨削深度变化对磨削力影响的规律。可见,磨削力随着磨削深度的增加而增大,这是因为磨削深度和磨屑厚度的增加导致磨削变形力增大。当磨削深度为40μm时,普通磨削与超声辅助的磨削力大小基本相同,这可能是因为磨削深度较大导致超声振动被抑制,超声磨削加工效果接近普通磨削加工。

图3 磨削深度对磨削力的影响

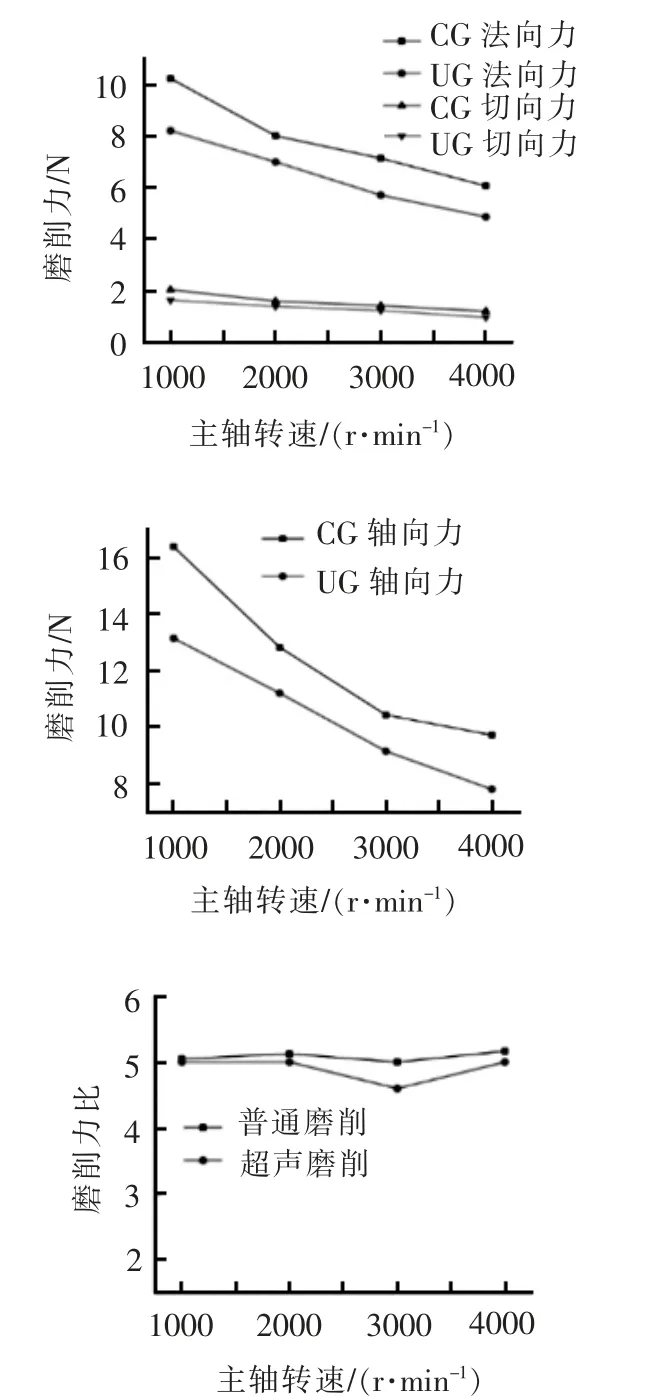

图4反映了主轴转速对磨削力的影响规律。可见,随着主轴转速的提高,磨削力逐渐降低,普通磨削力与超声辅助磨削力差值减小。这是因为,在低转速时,磨削材料硬化程度相对较低,同时普通磨削的冷却条件较差,超声辅助磨削的优势明显。

图4 主轴转速对磨削力的影响

图5是磨削过程中砂轮磨损对磨削力的影响曲线。可见,超声辅助磨削的磨削力整体小于普通磨削的磨削力,同时法向磨削力整体大于切向磨削力。当工艺参数相同时,超声辅助磨削的磨削力更小,且去除相同体积的材料时,超声辅助磨削的砂轮切削性能更好,有利于获得更高质量的加工表面,提高磨削效率。

图5 砂轮磨损对磨削力的影响

2.2 砂轮磨损试验结果分析

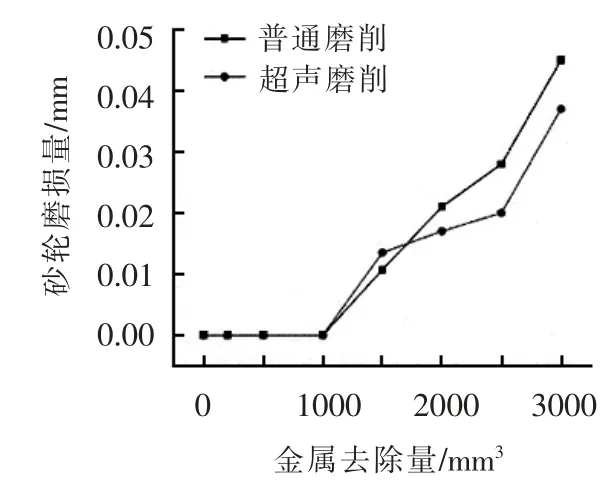

砂轮磨损量的对比如图6所示,材料去除量为1500 mm3时,普通磨削砂轮轴向磨损量小于超声磨削砂轮磨损量,这可能是因为砂轮在超声振动作用下不断撞击工件,材料去除量较小时,撞击带来的磨粒破碎和脱落损耗较明显;当材料去除量达到2500 mm3时,超声辅助磨削相比于普通磨削磨损量减少26%,这是由于超声磨削的磨削力更小,在长时间加工中更能保持砂轮性能。

图6 砂轮磨损量对比

在材料去除量达到3000 mm3时,观测超声辅助磨削及普通磨削砂轮端面磨粒得到的磨粒形态分别见图7和图8。从图7可见,磨粒出现磨耗平面,说明普通磨削以磨耗磨损为主,磨削状态稳定,磨粒磨削时间较长,且有磨粒脱落现象。从图8可见,超声辅助磨削下的磨损多为破碎磨损,造成这种现象的原因,一方面是超声辅助磨削加工的磨粒在旋转过程中做高频振动,反复的冲击力使得磨粒内部产生裂纹并扩展,最终破碎;另一方面,超声振动的引入改善了磨削区的冷却条件[13],高磨削温度下冷却液瞬间进入,磨粒表面温度从约1000℃瞬间降低,使得磨粒内部出现热应力,从而出现破碎现象;磨粒破碎后的碎片划出,在材料表面留下痕迹。破碎磨损发生后的磨粒仍有锋利的切削刃,能保持较好的磨削性能。

图7 普通磨削磨粒磨损形态(V m=3000 mm3)

图8 超声辅助磨削磨粒磨损形态(V m=3000 mm3)

2.3 表面形貌试验结果分析

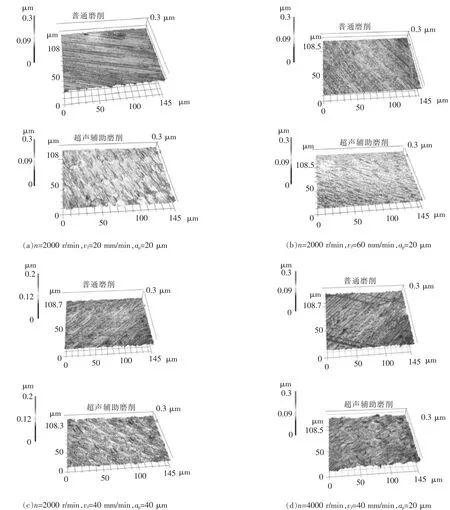

图9是不同参数时的超声辅助磨削和普通磨削的加工表面形貌比较。如图9a所示,在主轴转速n=2000 r/min、工件速度vf=20 mm/min、磨削深度ap=20μm情况下,普通磨削表面较平整,纹路清晰,表面堆积现象不明显,说明此时塑性变形较小,而超声磨削(A=3μm、f=26 500 Hz)的表面堆积现象较明显,同时没有明显纹路,这是超声磨削的磨粒轨迹干涉的结果。

如图9b所示,当进给速度从20 mm/min提高到60 mm/min时,普通磨削的磨粒干涉现象更明显,这是因为大进给速度下的材料去除率较低,留下方向不一的切削轨迹;同时,由于进给速度较大,磨粒去除材料时的耕犁作用更大,沟槽间的隆起更明显,磨粒与材料的挤压变形更大,材料堆积在磨粒轨迹两侧,波峰更尖锐。而相同参数下,超声辅助磨削形成了更均匀的“鱼鳞”状纹路,且表面更平整,虽有磨粒凹坑出现,但没有明显的材料堆积,加工效果较好。

如图9c所示,当磨削深度增加到40μm时,普通磨削的表面沟槽深度随之增大,材料堆积在沟槽两侧,塑性变形明显;而超声辅助磨削的材料表面的“鱼鳞”变得更加均匀,主要是因为磨削深度增加,使得砂轮的轴向振动更加稳定。

如图9d所示,当主轴转速提高到4000 r/min时,单个磨粒的磨削厚度减小,单位时间内同一磨削区内的有效磨粒数增加,微观表面轮廓峰起伏减小,晶粒密度增大,磨粒间距减小,犁削深度更加均匀;超声辅助磨削的粗糙度与普通磨削的粗糙度差值反而变大,存在明显的堆积和脱落痕迹。当转速提高,超声轨迹运动的磨粒切削弧长更长,表面质量更差,这是因为GH4169材料在高转速下的导热性差、磨削温度高,导致磨粒粘附和材料变形,凹坑尺寸大,堆积更严重,塑性变形明显。

图9 超声辅助磨削与普通磨削的表面形貌比较

3 结论

本文从磨削力、砂轮磨损及表面形貌三个方面对GH4169高温合金的超声磨削过程进行了研究。同时,针对磨削力和表面形貌对比研究了超声振动磨削与普通磨削的影响,得出以下结论:

(1)超声振动能显著降低磨削力。随着砂轮磨损的累积,超声辅助磨削的磨削力增长速度比普通磨削慢。

(2)超声辅助磨削能有效减少砂轮的磨损。超声引入后,磨粒的磨损形式主要是破碎磨损,有利于保持切削性能、降低磨削力,延长砂轮使用寿命。

(3)在超声磨削条件下,磨粒的运动轨迹受到干扰,观察到“鱼鳞”的表面特征,表面物质积累明显;而普通磨削表面较光滑,晶粒清晰,表面堆积现象不明显。当进给速度较大时,在普通磨削过程中会出现较深的沟槽和材料凸起;但超声磨削变形小,表面质量好。