大型海工绕桩吊机吊臂激光冲击强化选材研究

2022-02-28曾镜灵余龙溦林超辉张永康范运鹏

曾镜灵,余龙溦,林超辉,张永康,范运鹏

(1.广东工业大学机电工程学院,广东广州 510006;2.阳江市高新投资开发有限公司,广东阳江 529533)

随着全球经济的高速发展,能源消耗特别是原油的消耗急剧增加,而随着我国陆地石油资源的逐渐枯竭和近海石油的资源有限,石油战略储备不足,因此向深海发展是我国的必然选择。海上风电是清洁的可再生能源,大力发展海上风电、促进海上风电项目向深海发展,是实现碳达峰、碳中和目标的必然选择,对保障能源供应安全、促进能源绿色转型、实现高质量发展具有重要意义[1]。

绕桩吊机作为海上风电安装平台的关键部件之一,长期处于频繁作业、服役环境恶劣的情况,承受着自重、倾覆力矩、拉力、交变载荷等多方面因素影响,易在吊臂等关键部位发生疲劳破坏,因此提高吊臂的强度十分重要。绕桩吊机的吊臂加工制造常用的金属结构材料主要有Q235、Q345、Q550等钢材,目前国内外学者针对钢材的性能研究进行了多种工艺强化处理。王丽英等[2]研究了喷丸处理对Q235钢焊接构件性能的影响,发现喷丸处理后焊缝的表面粗糙度值和硬度都有所增加,并引入了残余压应力。闫萍等[3]发现Q235钢经逆焊接加热处理后,能有效降低焊接残余应力,减缓应力腐蚀速率,提高了Q235钢的抗疲劳性能。Ouyang等[4]研究了起重设备对Q235钢焊接头的疲劳性能影响。苏春霞等[5]研究了不同种类、不同尺寸探伤缺陷对Q550钢板的力学性能和疲劳极限影响。随着海上风电安装平台的更新换代和对吊机服役性能的更高要求,引入新型的表面处理技术,对吊臂材料进行强化并优选出更加匹配强化效果的材料,成为了当下的必要选择。

激光冲击强化(laser shock peening,LSP)技术是最近十几年逐渐推广应用的新型工艺,利用强激光束辐射金属表面吸收层,在吸收层处形成等离子体,在约束层和材料表面的限制下产生高强度冲击应力波对材料表面进行冲击,使材料表面产生塑性应变,并形成残余压应力层。该技术具有洁净、无公害、非接触、可控性强、适应性好等特点,可用于提高材料的强度、抗疲劳等性能,并可有效消除残余拉应力[6]。采用激光冲击强化技术对绕桩吊机的吊臂材料进行加工处理,分析强化后的残余应力、显微硬度、表面粗糙度、拉伸性能等指标,综合对比各性能指标数据,优选出适合吊臂激光冲击强化制造的最佳材料,对于绕桩吊机的高质量加工制造具有重要的探索和参考意义。

1 试验件及试验方法

1.1 试件制备

试验材料为Q235、Q345、Q550钢,具体化学成分见表1。通过线切割加工方式将3种材料加工成方便夹持的标准拉伸试样件,尺寸见图1。采用超声波清洗机对试件进行表面除污垢处理,接着用吹风机吹干。本次试验共需6个试件,每种材料分别制备2个试件,其中一个为试验件,另一个为对照件。

图1 钢材标准拉伸试样件尺寸示意图

表1 三种钢材各元素的含量

1.2 试验方法

试验采用激光喷丸系统进行冲击强化,采用的加工参数如下:脉冲能量5 J、脉冲宽度30 ns、光斑直径3 mm、搭接率30%。图2是激光冲击强化区域和路线,将试件待加工表面用PVC黑胶布缠一圈作为吸收层,激光冲击强化处理后,直接撕掉试件表面的黑胶布,用丙酮擦拭去除表面的粘胶,并用乙醇清理干净。

图2 钢材标准拉伸试样件强化区域及强化路线示意图

试验采用侧倾法并利用X射线应力测定仪测试试件表面的残余应力,测试条件是:准直管直径为1.5 mm,管电压为26 kV,管电流为8 mA,Cr靶Kα特征辐射,计数时间为15 s,衍射晶面方位角分别 取0°、15.5°、22.2°、27.6°、32.3°、36.7°、40.9°和45.0°,应力测试晶面为{211},应力常数为-318 MPa,扫描的起始角为164°,终止角为152°;采用激光共聚焦(3D测量)显微镜测量试件表面粗糙度;采用显微硬度计测量试件表面显微硬度,并设定加载500 gf(4.903 N)、保荷时间10 s,每个试件随机选择3个点进行测量,取算术平均值;采用微机控制电子万能试验机对冲击后的试件进行拉伸实验,设定拉伸速度2 mm/min。

2 结果与分析

2.1 激光冲击强化对残余应力的影响

研究表明,激光冲击强化引入的残余压应力能阻滞疲劳裂纹的产生和扩展,提高材料疲劳寿命[6]。在3种钢材试件表面分别取冲击区域内相同间隔的三点进行测试并取平均值,所得数据变化见图3。可见,未冲击的Q235、Q345、Q550钢试件的残余应力分别为-33、-45.67、-70.33 MPa,在激光冲击强化后,试件的残余应力分别为-198、-204、-206 MPa,比未冲击时分别增加了500%、346.7%、192.9%。分析可知,激光冲击强化能使材料表面产生残余压应力,而吊臂结构作为主要的受力部件,能平衡作业时产生的拉应力,提高吊臂的寿命。激光冲击强化对3种材料的残余应力均有正影响,影响主次顺序为Q235>Q345>Q550,Q235钢增加的幅度更大,效果更好。

图3 激光冲击强化对钢材残余应力的影响

2.2 激光冲击强化对表面粗糙度的影响

研究表明,表面粗糙度值越大,越容易引起局部应力集中,导致疲劳裂纹的萌生[7]。选取试件相同间隔的三点进行表面粗糙度的测试并取平均值,所得数据变化见图4。可见,未进行激光冲击强化的Q235、Q345、Q550钢试件的表面粗糙度值分别为Ra8.28、Ra7.79、Ra8.57μm, 冲 击 后 分 别 达 到Ra9.56、Ra8.06、Ra9.71μm,增幅分别为15.5%、3.5%、13.3%。分析可知,激光冲击强化对3种材料的表面粗糙度均有影响,影响主次顺序为Q235>Q550>Q345。

图4 激光冲击强化对钢材表面粗糙度的影响

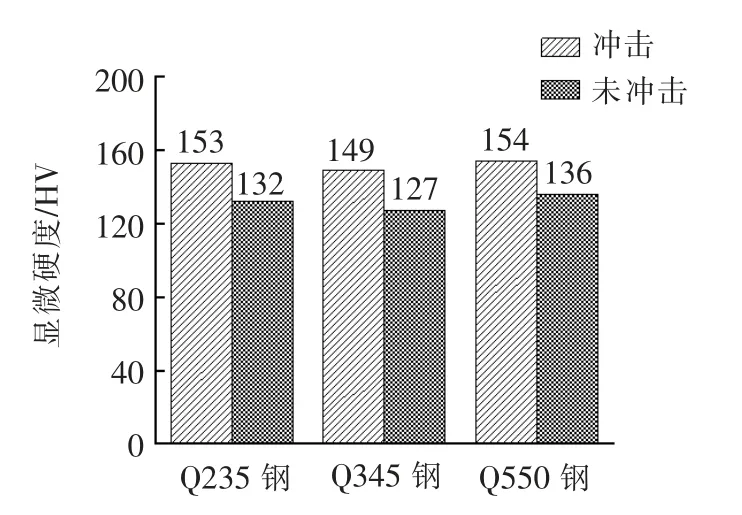

2.3 激光冲击强化对显微硬度的影响

选取试件相同间隔的三点进行显微硬度的测试并取平均值,所得数据变化见图5。可见,未进行激光冲击强化的Q235、Q345、Q550钢试件的表面显微硬度分别为132HV、127HV、136HV,冲击后分别为153HV、149HV、154HV,增幅分别为15.9%、17.3%、13.2%。分析可知,激光冲击强化对材料的硬度均有正影响,影响主次顺序为:Q345>Q235>Q550。由于绕桩吊机在作业时,易在吊臂等一些关键部位产生疲劳失效[8],因此对硬度指标要求甚高,而高硬度可以抵抗弹性变形、塑性变形和疲劳破坏。研究表明,激光冲击强化可使材料表面产生硬化层,表面硬度值越高,产生的硬化层越深,能有效抑制疲劳裂纹的萌生和扩展,提高疲劳寿命[9]。因此,在进行吊臂制造加工或选材时,硬度应该作为重点考虑的指标之一。

图5 激光冲击强化对钢材表面显微硬度的影响

2.4 激光冲击强化对拉伸性能的影响

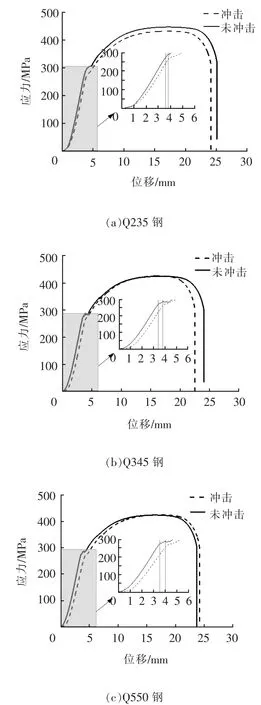

图6是不同钢材的试件进行拉伸试验后所得的应力-位移曲线,表2是根据拉伸试验数据计算得到的不同试件的抗拉强度、屈服强度及断裂伸长率。从图6可看出,未冲击时拉伸位移在3.5 mm范围内,3种钢材试件的拉伸位移与加载应力基本呈线性关系变化;激光冲击强化后,位移在4 mm范围内,3种钢材试件的拉伸位移与加载应力基本呈线性关系变化,此时试件处于弹性变形阶段,随后试件处于塑性变形阶段。

图6 不同钢材的应力-位移曲线

表2 拉伸性能指标测量结果

通过对比分析表2所示的性能指标可知,未经激光冲击强化处理的3种钢材的抗拉强度在1143~1176 MPa,屈服强度在768~794 MPa,伸长率在27.54%~28.44%;经过激光冲击强化处理后,3种钢材的抗拉强度在1213~1247 MPa,屈服强度在788~810 MPa,伸长率在25.93%~27.67%。可见,在激光冲击强化后,抗拉强度和屈服强度有所增加,但增幅不大,伸长率略有降低,这可能是由于激光冲击后,材料内部产生一定程度的应力集中,当外部载荷作用于这些应力集中区时,将导致微裂纹的产生,最终使得材料在拉伸过程中快速断裂[10]。结果表明激光冲击强化对材料的拉伸性能均有正影响,综合可得影响的主次顺序为Q345>Q235>Q550。

3 结束语

通过研究激光冲击强化对绕桩吊机的吊臂材料性能的影响,从而优选出适合吊臂激光冲击强化制造的最佳材料。相比未冲击的Q235、Q345、Q550钢材试件,激光冲击强化处理对钢材试件的表面残余应力、表面粗糙度、显微硬度、抗拉强度等指标均有提升作用。由于海工绕桩吊机的吊臂对应力、硬度、强度要求较高,相对而言表面粗糙度要求程度不高,因此Q345钢比较符合这一要求,表现为残余应力提高346.7%,显微硬度和抗拉强度分别提高17.3%和7.5%,表面粗糙度无明显变化。在考虑海工绕桩吊机的吊臂激光冲击强化加工的情形下,可选择Q345钢作为制造原材料。