基于摄影测量的新型混合梁桥监测预警方案

2022-02-28陈光军王成铜

陈光军,王成铜

(1.浙江省长兴交通投资有限公司 湖州市 313100; 2.浙江工业大学 土木工程学院 杭州市 310014)

0 引言

传统混合梁桥中的钢箱梁一般多采用整体钢箱梁分箱制作,运到现场后进行连接。运至现场进行焊接连接,不仅工程量大,而且工人在钢箱内部进行焊接,操作困难且焊接质量不易保证。将单箱多室钢箱梁变为多箱单室即分离式钢箱梁,通过设置钢横隔梁并采用螺栓连接将各分离钢箱梁连接成整体,混合梁的组合形式转化为单箱多室混凝土箱梁连接多箱单室钢箱梁,借此大幅度减少钢箱内焊接的工程量,降低施工难度,提供施工效率[1-2]。

目前桥梁动力性能研究主要包括车辆移动荷载作用下的车桥耦合动力响应、疲劳损伤以及地震作用下的桥梁反应等。对于混合梁目前动力性能的研究主要集中于抗震性能,而对于移动车辆荷载作用下的车桥耦合动力反应研究并不是很多。

车桥耦合问题的研究,虽然目前理论有了很大的发展,但是考虑到钢筋混凝土或者预应力钢筋混凝土桥梁结构刚度的变化特性、桥梁结构阻尼的离散性和桥面不平整的随机性,需要在理论研究的基础上借助现场试验,通过现场进行动载试验进行数据采集,对比理论结果综合分析[3-7]。依托金溪大桥工程详细阐述新型单箱混凝土-多箱钢混合梁桥的监测系统设计方案,为研究其动力性能提供数据支撑。

1 工程背景

金溪大桥跨长湖申线航道(IV级航道),桥梁轴线于航道轴线交角为88.2°,桥下最高通航水位为2.86m,通航净空宽55m×高7m,梁桥总宽38m。采用的是左右分幅设计,主桥上部结构采用钢-混混合梁(45m+80m+45m)。图1为金溪大桥的立面图。

图1 金溪大桥立面图(单位:cm)

金溪大桥混凝土箱梁为单箱三室断面,箱梁顶面宽18.75m,挑臂长为2.5m,底面宽13.75m,具体的截面尺寸为图2所示。

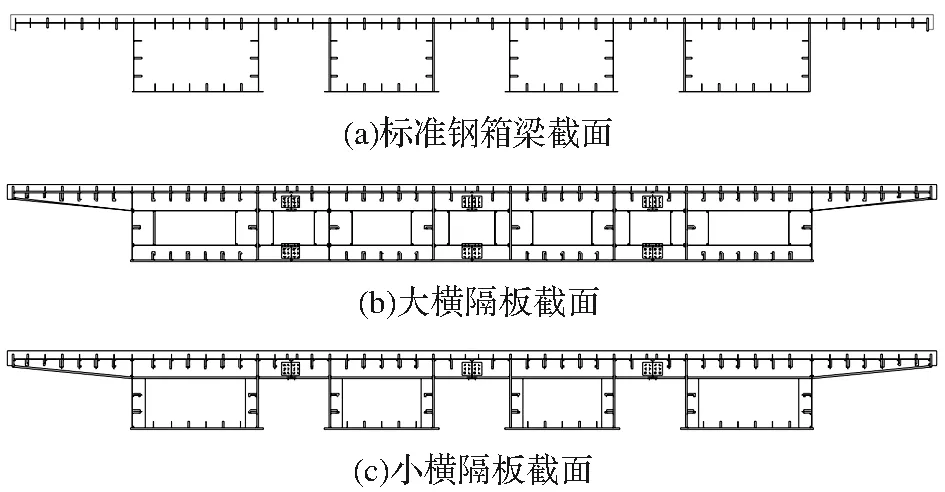

金溪大桥的主桥钢箱长40m,标准钢箱梁、大横隔板、小横隔板的组合形式,如图3所示。横向沿桥长方向每1.5m设置一道横隔板,其中大横隔板和小横隔板交替设置,各分离箱横隔板采用螺栓连接。同时为了增加钢箱梁的结构刚度,钢箱梁内部顶、底板处设置纵向加劲肋。

图2 混凝土箱梁截面示意图(单位:cm)

图3 钢箱梁截面组合形式

钢混结合段与混凝土段进行混凝土整体浇筑,再通过预应力筋的张拉结合在一起,与钢箱梁段通过焊接连接成整体。

2 摄影测量

传统的传感器如激光传感器和全站仪只能用于测量桥梁的相对位移,无法对桥梁进行长期监测[8]。全球定位系统(GPS)可对桥梁进行长期监测,但具有两大局限性[9-10]:测量的精度较低;无法准确监测桥面下面桥墩的位移。故为了能够实时准确监测钢箱跨中的挠度,采用摄影测量系统。

摄影测量系统分为动挠度监测与报警抓拍系统。该系统是基于物联网技术和云平台,通过采用新型动挠度传感器和各种传统传感器的综合方案设计[8-9]。该监测系统可实现以下三大目标:实时监测跨中钢箱的动挠度;当动挠度超限时,可抓拍路面车辆情况;当系统监测到超限时,会用声音、弹窗的形式提示工作人员处理。

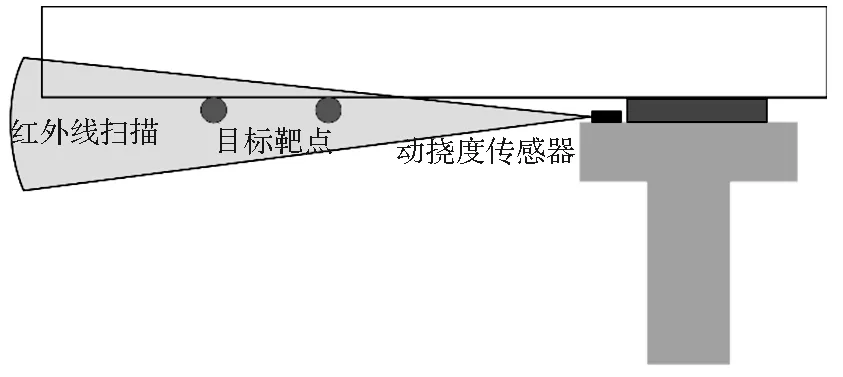

动挠度的实时监测需要动挠度传感器与靶点进行协调工作,并且靶点设置的位置也必须在动挠度传感器的红外扫描范围之内。动挠度传感器其原理为:传感器中影像传感器获取目标靶变化后,通过图像测量算法即可求出监测目标靶位置随时间变化参数,并经过分析计算得到目标的位移,进而获得被测物体运营过程中的实时动态位移,具有二维实时测量,测量精度高、范围大,适合长期、在线、多点自动测量。

图4 动挠度传感器原理图

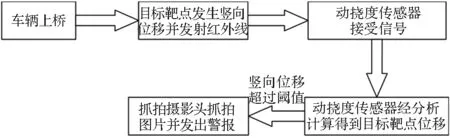

报警抓拍系统与动挠度监测系统密切相关。报警抓拍系统利用动挠度监测系统的实时数据,根据预设的报警阈值实时判断超限情况,超限发生后上传报警信息,同时控制专用摄像机拍摄现场图片,并通过微信公众号、浏览器报警信息等各种手段上传报警信息和现场图片,供值班员或相关人员决策。

桥梁安全检测与预警系统的监测报警线路如图5所示。

图5 监测报警路线图

3 监测方案

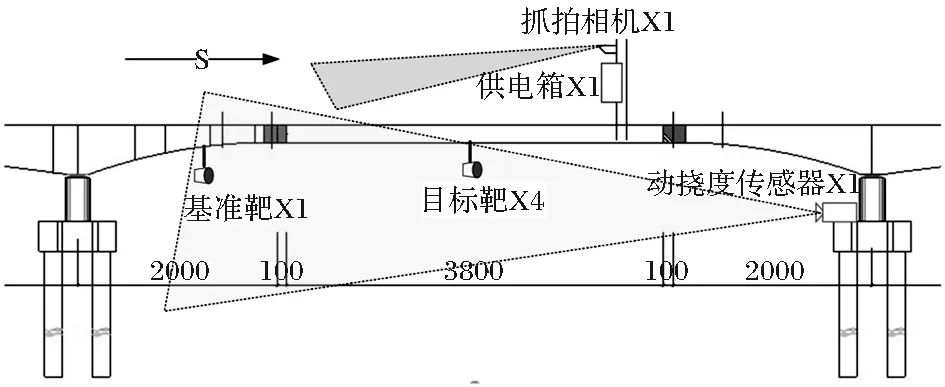

监测系统分为动挠度监测系统与报警抓拍系统,传感器具体布置如图6所示。动挠度监测系统由目标靶、基准靶和动挠度传感器共同组成。沿桥面自北向南,依次在桥墩上安装基准靶1个,跨中桥底安装目标靶4个,桥墩上安装动挠度传感器1个。报警抓拍系统所需的抓拍摄影头,安装至距离跨中靶点顺桥向大约30m的电线杆上,另外在电线杆上架设1个供电箱。

用于扫描靶点的动挠度传感器固定在桥墩上,引线用黑色的波纹管穿好固定于箱梁的底板上,如图7所示。

图6 传感器布置图

图7 动挠度传感器安装

跨中目标靶点借助于桥检车的配合安装在钢箱的两侧。高精度水准仪的监测点也安装在目标靶点的附近位置,如图8所示。通过对比高精度水准仪与动挠度传感器所测挠度值,从此来验证动挠度传感器系统实测数据的准确性。

图8 目标靶点位置

基准靶点的位置考虑到动挠度传感器扫描范围有限,故将基准靶点安装到离桥墩中心线4m处的混凝土梁底板下方。基准靶点现场安装位置如图9所示。测点布置图如图10所示。

图9 基准靶点位置

图10 测点布置图

4 实测数据分析

4.1 静载测试

静载测试的目的:对比静载下高精度水准仪和动挠度传感器测得的竖向位移,从而验证动挠度传感器监测数据的准确性。

加载方案:金溪大桥桥面的车道,自西向东依次划分为机动车道1、机动车道2、绿化带、辅道以及人行道。本次静力加载实验,采用中跨加载方案。现场的检测单位将4辆38t的加载车辆缓慢行驶到中跨位置停靠。静力加载车辆位置如图11、图12所示。

图11 车辆加载示意图

图12 静载测试现场

加载过程:在测试开始前,用高精度水准仪测监测点的竖向位移。待加载车辆行驶并停靠在中跨,通过高精度水准仪读取静力荷载作用下监测点的竖向位移。静力荷载作用下监测点的竖向位移值减去初始的竖向位移值,即在静力荷载作用下产生的位移。动挠度传感器会实时记录加载车辆从上桥行驶至中跨—停靠中跨—中跨行驶至下桥全过程的竖向位移。

4.2 静载测试结果分析

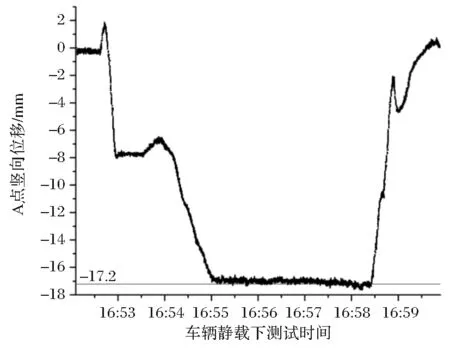

由于静载测试的位置更接近目标靶点A、B,故选取更具有代表性的靶点A、B进行数据处理分析。靶点A、B的挠度值如图13、图14所示。对比静载作用下A、B两点的竖向位移曲线,可发现A、B两点的曲线基本一致,这亦可以反映出金溪大桥采用的分离式钢箱整体协调性良好。由于桥梁位于航道上面,附近也未有高耸建筑物,所以平日桥面风力较大。同时由于静载测试时,桥面上仍有少量的车辆停滞以及部分人员的走动,故在加载车辆停止的这三分钟时间内,A、B两点竖向位移还存在略微的扰动,导致略微的误差。

图13 A点竖向位移

图14 B点竖向位移

在静载作用下,动挠度传感器测得A点的竖向位移大致保持在17.2mm,B点的竖向位移大致保持在16.8mm。高精度水准仪测得A点的竖向位移为17.9mm,B点的竖向位移为17.5mm。将动挠度传感器的数据和高精度水准仪测的数据进行对比,如表1所示。

表1 动挠度传感器与高精度水准仪数据对比表

从表1中可以看出高精度水准仪测得的竖向位移均高于动挠度传感器测得的竖向位移,经分析可能是因为高精度水准仪的监测点对比于动挠度传感器的靶点更靠近钢箱底部中心。静载测试加载车辆的位置是靠近内侧护栏,故理应边箱梁底部的中心的竖向位移最大,随后向两侧减小。同时本次监测所用的动挠度传感器其精度为0.3mm。从表1也可看出,A点的竖向位移大于B点竖向位移,这也符合实际加载情况。

通过计算,A、B两点的数据皆相差4%,误差均在5%以内,验证了动挠度传感器系统记录数据的准确性。

5 案例分析

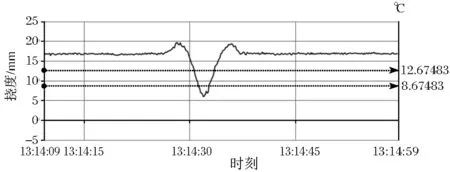

以一次1级报警信息为例,监测系统挠度报警信息如图15所示,图中的黄色曲线为实时记录的挠度曲线,两条红色曲线分别对应着不同报警级别的报警阈值。当车辆行驶通过,钢箱的挠度超过阈值,抓拍摄像头将抓拍该时刻行驶车辆。报警系统会用声音、弹窗的形式提示工作人员处理,同时报警信息会及时上传、保留在智慧监测平台之中。

图15 报警时段挠度曲线

6 结语

提出了一种基于摄影测量的监测预警系统,并以浙江省长兴县内的金溪大桥为依托,对其监测系统的设计方案进行了详细的分析与阐述,通过静载测试验证动挠度传感器监测数据的准确性。该监测系统实施的意义:

(1)为后期研究新型混合梁桥提供数据。

(2)为桥梁养护单位提供实时桥梁健康数据。

(3)该系统实施的成本降低,可以适用于众多的中小桥中,推进交通运输信息化建设。