共价有机骨架纳米材料的制备及摩擦学性能研究

2022-02-28雷永珍

文 平,雷永珍

(宝鸡文理学院 化学化工学院 陕西省植物化学重点实验室,陕西 宝鸡 721013)

二维层状纳米材料,一类由原子通过面内共价键连接和面间范德华力结合形成的片层状材料,例如:石墨烯[1]、二硫化钼[2]、六方氮化硼[3]和黑磷[4]等,由于具有高的载流子迁移率、高的杨氏模量、优异的导热及高的力学强度等特点,目前被广泛地应用于固体润滑及润滑油添加剂[5-8]中.研究表明,二维纳米材料仅有单原子或几个原子层的厚度,得益于面内规则的晶格阵列和面间弱的相互作用,可以将机械体系的摩擦系数降到0.1~0.01,甚至可以达到超润滑[9-13].

共价有机骨架材料,是一类新兴的二维层状多孔纳米物质.相比于传统的短程有序共价聚合物,共价有机骨架材料有着高度有序的晶体结构,精准的可预设计模块和可控的理化性能.同时,还具有结构多样性、低密度、高热稳定性和永久孔隙等优点[14-15].由于其独特的性质,共价有机骨架材料被广泛地用于能量存贮、 药物输送、吸附、分离、催化和传感等研究领域[16-20].2017年,Wen等[21]制备了一类三嗪基共价有机骨架纳米材料并将其首次用作润滑油添加剂,摩擦学性能研究表明,该纳米材料可以通过配位作用吸附于金属摩擦副基体表面,形成稳定的润滑膜,降低了摩擦磨损.然而,到目前为止,共价有机骨架材料作为润滑油添加剂应用于摩擦学领域的研究和报道仍然较少.因此,开发新型的共价有机骨架纳米材料应用于润滑领域具有非常广阔的前景.

三嗪和苯并噻唑基元是多种功能性杂环化合物的核心主体,具有高电子云密度、离域电子对和稳定的结构,很容易与金属表面相互作用形成稳定的分子吸附膜,从而提升润滑性能.目前,一系列基于三嗪和苯并噻唑分子结构的添加剂已经被设计、合成并用作润滑油添加剂[22-24].然而,在长摩、高负荷的工况条件下,分子水平的吸附膜往往易失效.考虑到分子结构的吸附性和纳米材料的力学特性,在本文中,作者设计并合成了一种以三嗪和苯并-二噻唑为基元的新型共价有机骨架纳米材料(TTC).选取水和PEG 400混合体系作为润滑基础液,将其作为添加剂,利用SRV-V往复摩擦试验机对其摩擦学性能进行了探究.通过X射线光电子能谱(XPS)对磨斑表面进行了元素分析,进而探讨了摩擦学机制.

1 试验部分

1.1 试验材料

三聚氯氰(C3N3Cl3)、2,5-二氨基-苯并-二噻唑、N,N-二甲基甲酰胺(DMF)、三乙胺(Et3N)和乙醇购自阿拉丁化学试剂有限公司(中国).PEG 400是从埃克森美孚公司购买的.所用试剂均为分析纯,不需要进一步纯化即可使用.

1.2 共价有机骨架纳米材料(TTC)的制备

典型的制备过程如图1所示:将2,5-二氨基-苯并-二噻唑(0.52 mmol,0.655 g)添加到DMF(50 mL)中,然后加入Et3N(1.5 g)一起进行超声处理10 min形成溶液.随后,添加三聚氯氰(0.5 mmol,0.920 g)并在搅拌下再超声10 min.将所得混合物转移到体积容量为80 mL的聚四氟乙烯内衬的不锈钢高压反应釜中.密封后,在烘箱中加热至120 ℃ 反应24 h,自然冷却至室温.然后,离心分离得到墨绿色沉淀物,用乙醇和去离子水反复洗涤、离心处理以除去残余物,然后冷冻干燥制备墨绿色粉末样品,标记为TTC.

Fig.1 Schematic diagrams of fabrication of the nano material TTC.图1 TTC纳米材料的制备示意图

1.3 材料的表征

利用X射线粉末衍射仪(XRD,Rigaku D/Max-2400,日本日立公司SmartLab型)分析了TTC纳米材料的晶体结构,扫描范围为5°到80°.利用扫描电镜(SEM,FEI Quanta FEG 250,20 kV加速电压)观察了TTC纳米材料的形貌以及经其润滑作用后的磨斑表面形貌.使用X射线光电子能谱仪[XPS,Nexsa,Al-Kα(单)阳极,能量150 W,真空度为10−7Pa]分析了TTC纳米材料的组成元素和化学基团,以及经其润滑后的磨斑表面的元素种类.

1.4 摩擦学试验

在室温条件下,使用微动摩擦磨损试验机(德国Optimium SRV-V)进行摩擦学试验,所有的试验重复3次以得到平均值,确保数据的稳定性.在研究中,水和聚乙二醇400的混合体系(1:1)被用作基础润滑液.混合润滑体系中TTC的加入质量分数为0.1%、0.3%、0.5%、0.7% 和1.0%,超声使其均匀分散.所有试验均在球盘摩擦对偶上采用往复运动模式,振幅为1 mm,频率为25 Hz,载荷为100 N,试验持续时间为30 min,其中上试球(Ф=10 mm)与下试固定盘(Ф=24 mm×7.9 mm)均由AISI 52100合金钢制成,硬度约为700~800 HV.使用MicroXAM三维非接触表面轮廓仪(BRUKERNPFLEX)测试了下试摩擦盘上的磨损量.

2 结果与讨论

2.1 纳米材料的表征

如图2(a)所示,所合成的TTC纳米材料呈现出柔性的二维层状结构,同时薄层的表面呈现出轻微的褶皱,这主要是由于其结构中的相邻层间的电子排斥导致的超薄变形和微翘蜷曲.通过X射线粉末衍射(XRD)分析,确定了TTC纳米材料的晶体结构.如图2(c)所示,TTC在10.9°、18.3°和27.5°处显示出强烈的衍射峰,分别归属于该纳米材料的(010)、(220) 和(001)面,呈现窄峰说明TTC具有较好的结晶度[20].根据(001)衍射峰,计算出TTC层间距为3.7 Å,对应其层间 π-π堆叠的距离,该距离比石墨烯的3.5 Å略高,是由于硫的原子半径较大,增加了层间斥力.随后,利用FTIR光谱测定了TTC的化学结构,如图2(b)所示,位于763和689 cm−1处的尖锋分别为三嗪结构与噻唑结构的典型特征峰;1 272和1 123 cm−1处的中等峰对应C-S和C-N键的伸缩振动;芳环的典型骨架伸缩振动峰位于1 428~1 578 cm−1之间,同时1 700 cm−1处强的峰为典型的C=N伸缩振动;3 078、3 173和3 288 cm−1处的峰值分别为烯烃结构上的氢的伸缩振动以及NH和NH2的伸缩振动[25].这些结果说明,TTC纳米材料主要由三嗪和苯并噻唑结构基元组成.利用X射线光电子能谱分析技术进一步确定了TTC的组成元素和化学环境,如图2(d~f)所示,图2(d)的C1s高分辨率光谱,采用高斯拟合方法,在结合能284.8、287.3和289.2 eV处拟合出3个峰,分别对应于骨架结构中的C-C、C-N/S和C=N基团;N1s的高分辨率光谱可拟合为398.7和400.2 eV两个峰值,分别对应于C=N和C-NH结构;S2p谱图上可以观察到位于163.8和165.4 eV的两个峰,说明了C-S键的存在.综合看来,TTC纳米润滑添加剂具有二维的层状特征和多孔结构,这些都为其具有良好的减摩抗磨性能奠定了基础.

Fig.2 Physical-chemistry characterizations of as-synthesized TCC nano material (a) SEM image,(b) XRD pattern,(c) FTIR pattern,(d) to (f) XPS spectra [(d) C1s spectrum,(e) N1s spectrum and (f) S2p spectrum]图2 合成的TTC纳米材料的理化性能表征:(a) 扫描电镜照片;(b) X-射线粉未衍射图;(c) 红外光谱图;(d~f): X射线能谱图[(d) C1s精细谱;(e) N1s精细谱;(f) S2p精细谱]

2.2 TTC添加剂的分散稳定性

众所周知,添加剂在润滑油基础液中的分散性是其实现优良润滑性能的关键之一.如图3所示,将不同添加量的TTC分散于混合润滑体系中,超声处理后发现相应的润滑体系中没有明显的分层或相分离现象,其较好的分散性可归因于TTC和基础润滑液之间弱相互作用,如氢键和范德华力.

Fig.3 Dispersion photos of TTC nano materials in mixed lubricating system (PEG 400+H2O)图3 TTC纳米材料在混合润滑体系中(PEG 400 + H2O)的分散性照片

2.3 TTC添加剂的摩擦学性能考察

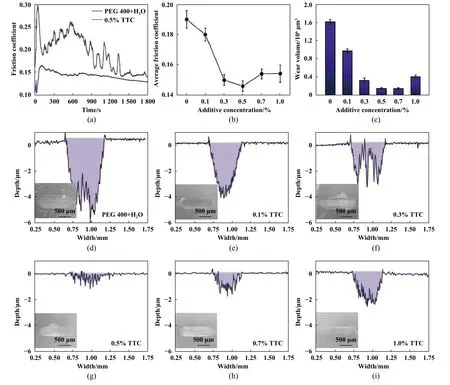

如图4所示,通过测试实时的摩擦系数的变化来考察了TTC作为润滑添加剂的摩擦学性能.如图4(a)所示,对于对照样PEG 400+H2O混合润滑液,其平均摩擦系数在0.193左右,前期跑和期的摩擦系数高达0.3,并且伴随着剧烈的波动,后期虽然系数整体趋势有所降低,但依旧波动很大.这可能是因为对照样较低的黏度使其作用于金属摩擦副表面时形成的润滑膜不够稳定,伴随着表面擦伤使润滑很容易失效.当添加剂进入到润滑体系中时,从图中可以看到摩擦系数有明显的降低,当添加剂质量分数达到0.5%时,添加剂表现出最优的减摩作用(比对照样的摩擦系数减小了26%).值得注意的是,其摩擦系数从0.15开始一直保持着下降且平稳趋势,没有大幅度的波动,表明在滑动界面上迅速形成了有效的润滑保护膜且随着滑动的进行保护膜变得更加致密且稳定.从图4(b)可以看出,随着TTC纳米材料添加浓度的增大,摩擦系数先减小后增大,当质量分数高于0.3%时,即可获得较好的减摩结果,高浓度下摩擦系数的增加主要源于纳米材料的团聚引起滑动过程中的阻力增加.图4(c)显示了不同浓度的添加剂在混合润滑体系中的磨损体积.结果表明,0.5%的添加量使磨损量最小,与对照样相比减少了90%.除了添加质量分数为0.1 %时,磨损量的减小幅度较弱,其他的添加量时TTC都表现出了较好的抗磨性能,主要是低浓度下纳米材料可能不足以形成完整的摩擦膜或提供足够的消耗.图4(d~i)是经过所有润滑剂作用后的磨斑的剖面图以及磨斑全貌电镜图,其结果与图4(c)磨损量趋势相一致.

Fig.4 Characterization of tribological behaviors of TCC as nano additive: (a) friction of coefficient as function of time,(b) average friction of coefficient,(c) historical chart of wear volume and (d~i) profiles of worn scars lubricated with different content of TTC (0%~1.0%)图4 TTC纳米添加剂摩擦学行为的表征:(a)摩擦系数随时间变化的曲线;(b)平均摩擦系数;(c)磨损体积柱状图;(d~i)不同浓度下的TCC润滑后的磨斑剖面图(0%~1.0%)

2.4 TTC纳米添加剂润滑后的磨斑的表面形貌

图5显示了在100 N载荷下,基础液和不同添加量的TTC混合润滑体系作用后的下试盘钢磨损表面形貌的SEM照片.如图5(a)所示,基础液润滑后,磨斑表面呈现出大量的黏着磨损和磨粒磨损,这是因为基础液较低的黏度导致形成的润滑膜较薄,在高载下,摩擦副表面的凹凸体相互接触形成冷焊,在剪切力作用下形成黏着磨损,同时,形成的磨屑在摩擦副表面产生连续的磨粒磨损.从图5(b~f)可以看出,当加入TTC后,摩擦副表面的黏着磨损减少,说明TTC可以有效地吸附在其表面形成保护膜.但在较低的质量分数下,TTC不能够形成完整的润滑膜,未保护部分因为滑动应力的作用产生塑性变形.随着添加剂质量分数的增加,黏着及塑性变形减少,磨损主要以磨粒磨损为主.值得注意的是,由于活性硫元素的存在,摩擦副表面有明显的腐蚀磨损存在.

Fig.5 SEM micrographs of wear scars lubricated with (a) 0.0% TTC,(b) 0.1% TTC,(c) 0.3% TTC,(d) 0.5% TTC,(e) 0.7% TTC and (f) 1.0% TTC图5 不同添加浓度的TCC润滑后的磨斑形貌扫描电镜照片:(a) 0.0% TTC;(b) 0.1% TTC; (c) 0.3% TTC; (d) 0.5% TTC;(e) 0.7% TTC;(f) 1.0% TTC

2.5 TTC纳米添加剂润滑后的磨斑表面的XPS分析

为了进一步了解TTC添加剂对摩擦性能的改善及其润滑机制,采用XPS测量了基础润滑液和0.5%添加量下的混合润滑剂润滑下的磨损表面的元素种类和化学状态,如图6所示.图6(a)展示了磨斑表面的全谱数据,相对于基础液,含有TTC的润滑液在399.8 eV处呈出微弱的N信号峰.对所有元素进行高分辨拟合可以看出,C1s峰可以分为3个亚峰(284.8、286.3和288.5 eV),对应于C元素不同的化学结合方式[C-C、CO/(N/S) 和C=O],表明滑动界面上生成了物理/化学吸附膜.N1s信号可划分为399.8和401.2 eV处两个峰,对应于C=N和C-N结构[26],而基础液润滑的磨斑表面无明显的N信号.对于O1s信号,分别在529.7、531.3和532.9 eV处有3个特征峰可归因于铁氧化物和碳氧化合物(Fe-O、C-O、C=O)[26].类似于N元素的信号,只有含有添加剂的样品检测到S2p的信号,可划分为162.8(S2p3/2)、165.5(S2p1/2)和169.2 eV(硫酸盐)3个信号峰,该结果表明TTC添加剂在摩擦界面上不仅以物理吸附的状态存在,而且还发生了摩擦化学反应生成了摩擦反应膜.铁的价态是探讨润滑膜形成过程中吸附相互作用的一种重要因素,从Fe2p的信号中可以看出,TTC纳米材料润滑的磨斑表面在706.8、709.5、711.8和713.7 eV处分别呈现出金属Fe、FeO、Fe2O3和Fe2(SO4)3的信号峰,相比之下,基础液润滑的表面FeO的含量更少,说明TTC添加剂吸附到金属表面后,有效地抑制了Fe元素的氧化,同时也暗示摩擦界面上形成了有效的吸附润滑膜.

Fig.6 Comparison of X-ray photoelectron spectroscopy (XPS) of wear surfaces lubricated with the basic lubrication system(PEG 400+H2O) and that with 0.5% TTC nano additive : (a) survey,(b) C1s,(c) N1s,(d) O1s,(e) S2p and (f) Fe2p图6 基础润滑体系(PEG 400+H2O)和含有0.5% TTC纳米添加剂的润滑体系润滑后的磨损表面的X射线光电子能谱曲线对比图:(a)全谱;(b) C1s;(c) N1s;(d) O1s;(e) S2p;(f) Fe2p

2.6 TTC作为润滑添加剂的摩擦学机制

基于上述的分析结果,提出了TTC在混合润滑体系中(H2O+PEG 400)的摩擦学机制.如图7所示,首先,TTC由于其三嗪和噻唑结构对金属有着强亲和力,使其很容易在钢-钢摩擦对偶之间形成较强的吸附,进而形成润滑保护膜.同时,在高负荷产生的牵引力和压缩力作用下,TTC可以填充到固体金属真实接触面(凹凸不平)的凹坑,使摩擦接触表面相对光滑.在滑动过程中,TTC的层状结构容易产生相对滑动,在一定程度上降低摩擦过程中的剪切应力从而降低摩擦系数.此外,富电的杂环结构硫元素对金属的强亲和力可以有效地提高润滑膜的稳定性,避免润滑膜在滑动摩擦过程中发生开裂.因此,TTC的结构特征和杂化化合物亲合性质的协同效应,使得TTC纳米添加剂表现出优异的减摩抗磨性能.

Fig.7 Possible lubrication mechanism of TTC nano additive 图7 TTC纳米添加剂可能的润滑机制

3 结论

a.采用溶剂热法成功制备了以三嗪和苯并噻唑为基元的新型含共价有机骨架纳米材料(TTC).

b.TTC 具有纳米级二维层状结构,在水和PEG 400混合润滑体系中具有较好的分散性.

c.与水和PEG 400混合润滑体系相比,质量分数为0.5%的TTC纳米添加剂表现出低而稳定的摩擦系数,具有良好的减摩抗磨性能.

d.XPS分析结果表明,TTC 的优异的摩擦学性能归因于纳米材料的片层结构减小了滑动过程的剪切阻力,富电子的杂环结构和硫元素增强了材料与金属摩擦副界面之间的亲和力,增强了吸附润滑膜的稳定性及持久性.

e.三嗪基共价有机骨架纳米材料在摩擦学领域具有潜在的应用前景.