标致2008 前翼子板回弹矫正

2022-02-28陶海生神龙汽车有限公司

国内汽车工业发展速度举世无双,全球万国品牌扎堆,竞争日趋激烈。一辆颜值高的车,除了造型设计要好,做工也一定要好。精细、稳定、密封性(隔音防水)好,这些都离不开车身冲压件几何精度的提升。其中间隙面差就是普通消费者都能感知的质量特性。一般的尺寸超差都好整改,但对于外观件,尤其是外观件回弹控制有一定难度。大多数情况下,如果外观冲压覆盖件模具做完了,对于遗留下来的回弹和尺寸超差问题如果不是非常严重,可以通过内板带动外板、调整夹具尺寸等来解决;如果不是容易被感知且不好解决的问题,一般到投产阶段就放弃了。

2010年10月起,欧债危机继续发酵,宏观周期向下,但11月美联储的第二轮量化宽松为股票、大宗商品等风险资产提供了流动性。12月,突尼斯“茉莉花革命”爆发,2011年2月,利比亚内战爆发,原油产量从160万桶/天降至8月的不足10万桶/天,加上伊朗被制裁后产量下滑,美国原油库存下降,库存周期占主导,布伦特油价从80美元/桶上涨至115美元/桶,涨幅44%。

本模块设计一种基于Xposed框架的Hook模块,运行于Android客户端上,利用Xposed框架对Zygote进程及其创建的Dalvik虚拟机的劫持[1],在开机时完成对所有的Hook方法的重定义或改写,实现对于应用中调用的系统敏感API的钩取、分析、预警。

在标致2008 项目临近投产阶段,有个前翼子板和机罩的搭接部分存在明显面差,经过检查,确定是前翼子板拱起回弹所致。考虑到前翼子板是外观件,A 面区域,不能轻易对型面进行更改,拖了较长时间面差问题仍然难以解决,致使整车外观质检一直无法通过,因此需要寻找最快、最有效的办法在最短的时间将问题解决。

工艺方案简介和问题描述

标致2008前翼子板与机罩搭接部位有一段拱起,如图2 所示,用冲压专业术语描述,就是回弹造成尺寸超差,装配后面差问题影响整车外观效果。翼子板3D 检测位置如图3 所示,检测结果见表1,表中红色部分为超差项。超差项在外观A 面上,用普通的产品造型补偿来矫正,存在较大风险,因为回弹运算和补偿难以做到百分之百准确,并且有破坏A 面造型的风险,如果做不好会造成更大的外观缺陷。

问题原因分析

标致2008前翼子板加工工艺方案如图1所示(对称侧省略)。

一般情况下,从产品的检测结果入手,需要搞清楚产品的超差项在哪里,这个可以直接看日常的3D检测报告和质量部门的反馈。从3D 检测结果已经发现零件的回弹超差区域,所以分析工序样件,可以从OP40 开始检测。由于工序样件不同于最终产品,很多部位没有成形到位,无法装夹在检测支架上进行检测,故选择了比较便捷的蓝光扫描检测。OP40 蓝光扫描结果如图4 所示,图中黄色区域表示回弹超差区域;OP30 蓝光扫描结果如图5 所示,全部为绿色表示没有回弹。

对照组治疗药物单用阿司匹林(拜耳公司生产制药股份有限公司生产,国药准字H61023177),100 mg/次,1次/d;观察组治疗药物在对照组基础上联合氯吡格雷(赛诺菲杭州制药有限公司生产,国药准字为J20080090),75 mg/次,1次/d。两组患者均连续治疗1个月。

外观件模具更改,需要判断风险和可行性。当模具商听到我们调整模具的建议时很难接受,因为模具调整工作流程复杂,包括工艺数模更改、成形分析、回弹补偿、专家评审等复杂的流程,流水线作业需要比较长的周期。经过双方反复沟通交流,模具商接受了我们更改工艺数模的建议并完成了模具的整改。更改后的工艺数模如图9 所示,模具更改后的OP20 样件效果如图10 所示,模拟试压零件效果如图11 所示,效果堪称完美。

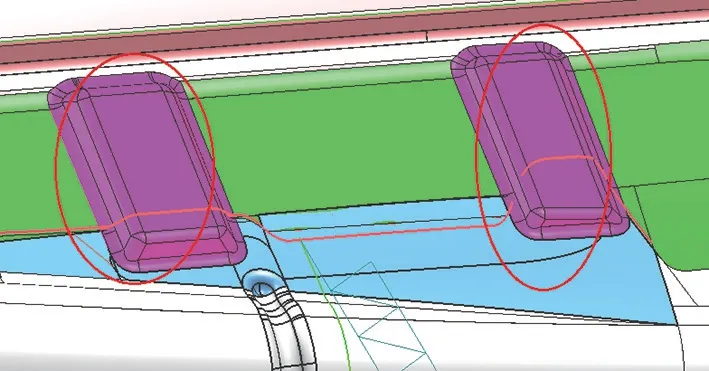

通过分析各工序样件尺寸,发现是在OP40 翻边工序后产生负回弹。经验告诉我们,产生负回弹的主要原因是翻边后材料展开长度不够,内应力释放发生收缩变形产生负回弹。客观上OP40 翻边后展开长度变长会发生拉伸变形,但仔细比对翻边前后形状变化,认为可能是在翻边后的2 个凸台处因需要材料填充而产生了负回弹,这只是分析判断,需要进行验证并找到回弹补偿的精确值。因为时间关系,如果采用CAE成形模拟分析,时间周期和人力投入是比较大的问题,且一般只能达到80%~90%的精度,故选择了便捷可靠的实物试验验证方法。若通过数控试压实物会产生较大成本,故选择了先做手工样件进行试验。找一板料,在枕木上敲打出2 个小台阶,压出手工样件如图6 所示。3D 检测发现,最高点的回弹幅度减少了0.2mm,由此基本上确定了影响回弹的因素和解决回弹的方向。

根据现地背景中裸露石块光谱反射曲线,采用计算机全光谱配色,配制出高仿真岩石涂料。用于仿石制作时表面喷涂。模拟周围背景裸露山石的光学特征。制作过程中添加微胶囊相变材料和无机泡沫吸波材料,最终制作出的仿石器材如图11所示。

将制作完成的三个手工样件拿到后工序模具上完成后工序成形,获得比较理想的外观质量,如图8 所示,几何尺寸检测合格,产品的拱形回弹基本消除。由此证明对问题的分析判断是正确的,解决方案是可行的。

模具调整

我国中药材传统流通方式是农户种植、采集后进入市场售卖,由于单一农户的种植方法、种子质量不同,导致进入市场售卖的中药材不仅数量少、品种不同,还存在比较严重的质量问题,导致从农户手中收集中药材的种植企业无法满足当前市场对于中药材质量的要求,市场竞争力有限。

根据笔者经验,成形分析是首选解决问题的办法,但有时候会受到一些客观条件的限制,更需要考虑使用性和效率。实物验证和模拟验算,前者百分之百可靠,不需要成本投入,而行业内对于CAE 准确性评价最佳90%左右,有可能需要做一两轮的整改。很显然,这个手工制作验证的方法简单、实用、灵活、快捷,可靠性好。

总结分析与推广应用

为了进一步验证该方案的可行性,决定再用手工方法做三件新的手工样件,这一次是在钳台上制作,并用小锤子对2 个凸台形状做了比较大的改善,如图7 所示。制作样件时需要考虑的因素有:后工序翻边变形,材料的拉伸变形;材料硬化,尺寸不能偏小;模具压出来的零件形状更为均匀;圆角要放大,便于后续翻边时不会有圆角部位二次成形的缺陷;修边工序能否顺利完成修边;估算后工序翻边后的成形外观质量和尺寸的变化趋势等。

我们应注意到季札是将《唐风》和尧联系起来考虑的。 他说:“思深哉!其有陶唐氏之遗民乎?不然,何忧之远也?非令德之后,谁能若是?”也就是说,晋国处于尧之故地,故有尧之遗风。 若其不是故尧之遗民,则不会如此忧思之远,不会有如此之深虑。 这又不得不对尧文化进行考察。

霍尼韦尔(Honeywell)历经130年的发展,其产品和服务领域涉及航天航空、楼宇智能、工业控制与自动化等多层面。早在1996年,美国《财富》杂志就将其评为最受推崇的20家高科技企业之一,2015年更是创下了386亿美元的惊人销售额,据悉,如今作为世界500强企业之一的霍尼韦尔(Honeywell)在全球100多个国家/地区拥有13万余员工,正在通过不断的创新研发,满足各行业不断出现的新需求。日前,《中国储运》杂志社记者采访到霍尼韦尔安全与生产力解决方案集团(HHoneywell Intelligrated)总经理梁俊,对霍尼韦尔现在与未来发展,做了了解。

因为投产的紧迫性,采用了最便捷的方法解决了问题,之后采用CAE 进行验证总结。我们用更改后的工艺数模替换原来的工艺数模,对两种状态进行全工序模拟对比,发现更改后的工艺数模经过成形分析,得出的模拟结果和前面描述的手工样件试验的结果基本吻合。补偿前的全工序模拟,回弹最大处超过了1.3mm。看似简单的工作,包含了很多的思考、计算、经验参照以及人工修正,如对最终加工的工艺数模的形状和手工样件的形状做过修正,主要考虑样件是局部成形,硬化较严重,对于模具更改后的成形,是整个板料的均匀成形,为此在做工艺数模的时候,将凸台尺寸适当缩小。工艺数模更改前后中间工序模拟结果对比如图12 和图13 所示,最终产品模拟结果对比如图14 所示,模拟结果显示,工艺数模更改前最终产品回弹量(测量点理论位置 差距)大面积超差(红色线条区域内的偏差值),工艺数模更改后最终产品回弹量全部在±0.5mm以内,未发现回弹超差。

前面提到,在做完手工样件验证后更改工艺数模时,缩小了凸台尺寸,原因是手工样件有硬化,模具样件成形更均匀,最后结果证明这个分析判断是准确的。凸台尺寸缩小前后最终产品与模拟结果对比如图15 所示。

采用CAE 模拟成形分析的准确度,比较好的情况是达到90%的准确性。旧的工艺数模模拟结果显示的回弹值最大处1.3mm,实物检测回弹值最大处1.06mm(蓝光扫描结果,3D 检测结果是夹紧状态,不具有真实性),可以估算为1mm,显然模拟显示的回弹值要比实物大一些。实物检测值偏小,也可能是模具在交付前做过回弹调试,减少了回弹幅度,只是没能完全解决。

成形分析的优点是能够进行电脑运算模拟验证,可以有更多的选择空间进行试验,对于回弹的方向性判断很容易实现。至于运算精度,笔者同意行业内的共识,对于H440 以下的钢板包括普板,如果工艺数模的设计加上实践经验并加以优化,模拟结果和实物一致性在90%左右,这是一个比较理想的结果。

本文论述的解决问题的方法和过程总结,具有一定的推广应用价值,对于所有的外观件尤其是开启件来说,除A 面补偿这个比较笨的办法,要更多地在工艺补充上想办法,在工序间解决这个问题,并通过手工或CAE 运算补偿的办法,比较轻松和可靠地解决问题。