C80E 下侧板冲压工艺可靠性研究

2022-02-28韩宏娟张瑞喜中车齐齐哈尔车辆有限公司冲压分厂

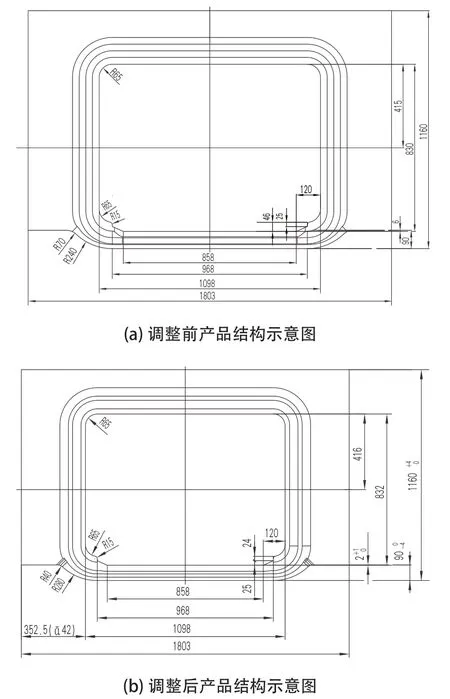

工艺背景

C80E 是重载敞车,具有广泛的市场应用前景,其下侧板原工艺路线为:裁料→校平→压型→翻料→里口修边→端头冲断→翻料→剪切外口→手工修整平面度,其加工工序较长。板料厚度7mm,材质为Q450AW 高强钢,冲完里口工件的重量为81.6kg,工件较大、较重,属于厚板成形,成形后工件的平面度为14~18mm,摆放时参差不齐,工件吊运和翻料(14 张翻个)均不方便。在里口修边和端头冲断前需要增加一道翻料工序,在剪切外口前又增加一道翻料工序(即筋包恢复向上方便落外口),总共翻料两次,翻料存在工件成形时内应力的变化及局部微小的变形,既影响工件里口修边和冲断底边时模具准确定位,又徒增了操作者的劳动强度,也就是说两道翻料工序是一个可节省的工序。重新审视和梳理C80E 下侧板的工艺合理性、经济性、安全性是迫在眉睫的事情,同时也可为将来C70E 敞车下侧门板有可能改进成类似结构做好技术准备。

工艺调整及优化

工艺前期试验

⑧严格资金管理,确保专款专用。在资金管理方面,严格依照《水利部关于加强水利科技专项经费管理的若干意见》和“资金审计制”等一系列规章制度,设立专户、对“948”项目资金进行管理,拨付项目引进资金必须与项目的进度、项目合同的要求相一致。

压型模具压边力的长效稳定,为板料成形创造了必要的边界条件,通过6 次工艺试验及成形数值模拟分析,最终确定长度下料尺寸减少12mm,即长度尺寸由1260mm改为1248mm,进一步提高了成形零件整体平面度,为里口修边和端头冲断模具优化设计创造了先决条件,稳定了成形件的平面度。经试验验证,平面度降低约4mm,下侧板的平面度可以控制在10 ~14mm。

观察指标 一般人口学资料(年龄、性别、体质量指数)、吸烟饮酒情况、既往病史(鼻炎、喉炎、支气管炎、肺炎、慢性阻塞性肺疾病(chronic obstructive pulmonary disease,COPD)、高血压、糖尿病、冠心病等)、家族疾病史(高血压家族史、糖尿病家族史、冠心病家族史、乙肝家族史、癌症家族史等)以及哮喘发生结局。

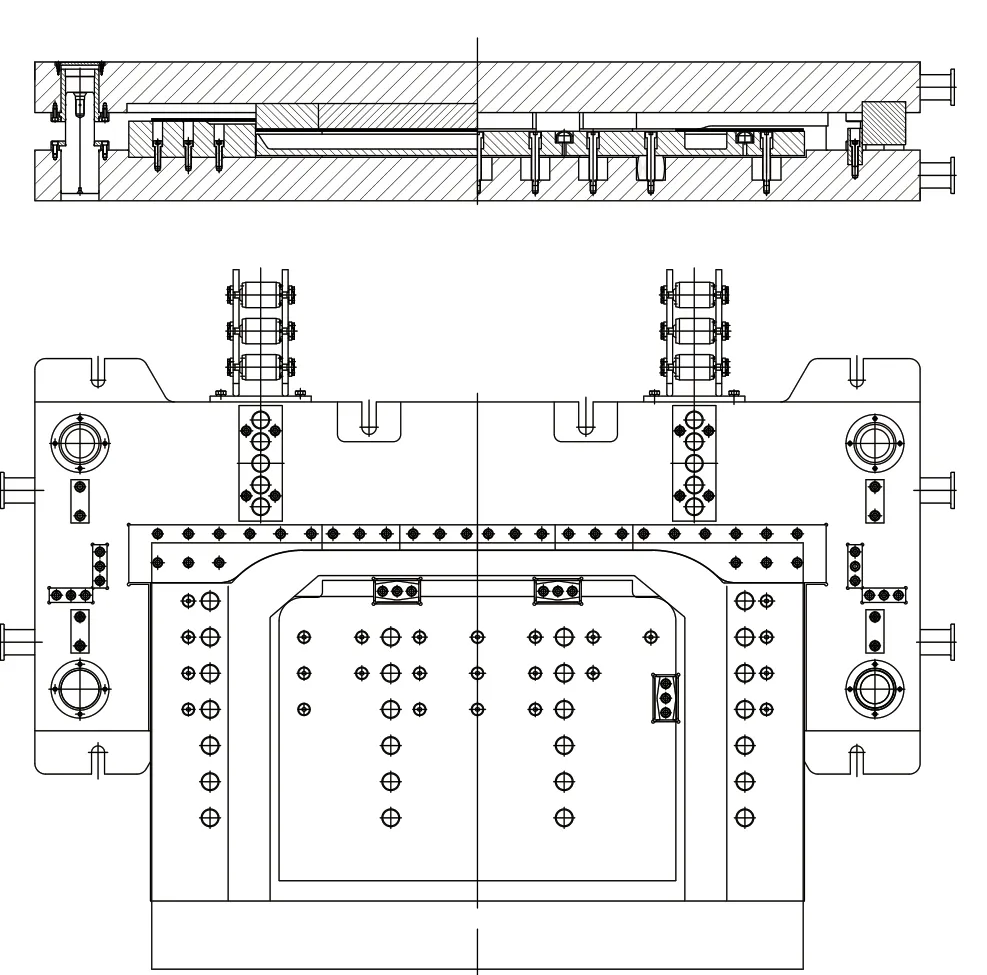

改进前的里口修边模示意图如图3 所示,改进后的里口修边模示意图如图4 所示,模具按工件优化后的工艺尺寸排布重新设计。原模具的下模体变成新模具的上模体,180°大翻转,模具的导柱、导套、防尘盖随之翻转,保证导柱仍在下模体上,相应上下落料刃也随之翻转,里口修边模聚氨酯弹簧个数由26个增加到38 个,压边力由原来冲裁力的28.6t 增大到41.8t,尽量排布聚氨酯弹簧,增大压边力,进一步校正工件的平面度。模具由4 段型定位变为6 段型定位,放置工件时定位挡在弹簧的作用下抬起,型定位挡与工件两侧斜面贴合,与落料下刃的上表面有8mm 的距离,防止工件倾斜,设备滑块带动上模体向下运动,卸料板首先接触工件,与工件外侧斜面进一步贴合,从而促进工件处于较为理想的位置,再向下运动进行里口修边。型定位挡与里口圆弧内侧切点的距离为15mm,应尽量拉大两个定位挡间的间隔,型定位挡与工件筋包两斜面的间距设计为0.2mm,对里口832mm×968mm 来说仅仅是微小的转动,保证里口尺寸与筋形相对位置的准确度,目的在于进一步实现下侧板与门框及下侧梁的贴合度。原模具生产时,工件在卸料板的作用下是从上模体里弹出来的,工件较大较重,生产时容易碰伤操作者手等身体部位,新模具的工件是从下模体的漏斗槽中落下,可以避免伤人事件,保证生产安全。

模具设计改进

压型模具安装在2600t 油压机上生产,对模具的聚氨酯弹簧进行更新,并在聚氨酯弹簧的中部增加2×

40mm 的工艺孔,以此工艺孔作为聚氨酯弹簧位置固定的销孔,既保证聚氨酯弹簧有充分的变形膨胀空间,提高聚氨酯弹簧疲劳性能,保持聚氨酯弹簧位置准确,保持压边力的作用点和传力位置稳定,又便于成形件内应力分布位置、大小和方向相对稳定及模具冲裁过程中的相对稳定,使工件手工修整平面度更有规律。

为解决工件的翻料问题,在成形平面度已经改善的前提下,将原有里口修边模具和端头冲断模具2 套模具180°大翻转,卸下上下料滚道,实现筋形向上完成里口修边、端头冲断工艺试验,检验工件冲断过程中在卸料板的作用下成形部位是否发生变化,是否发生位移。进行里口修边模和端头冲断模试验时,工件在长度和宽度方向反复敲击,采用钢卷尺反复测量定位,达到理想定位后,在工件的外边缘用划针刻线,便于工件冲断前后偏移量的准确测量。冲床启动进行冲裁,冲制完成后,里口修边模工序成形工件与划线位置发生0.8mm 偏移,端头冲断工序成形工件与划线位置发生约2.7mm 偏差,变化量并不大,冲裁过程中没有听到工件“吱吱”内应力释放的响声和成形件局部变形隆起,压料板并没有压坏工件的成形部位,消除之前工件可能位置偏移、形状变形等疑虑。试验证明:模具是可以改进的,是可以通过模具大掉个实现压型、落料、冲断、剪切筋包全部向上的工艺设想,解决工件14 张一钩频繁翻料的问题。

盆腔肿瘤属于妇科常见病,特别是卵巢肿瘤、子宫肿瘤比较多见,但盆腔肿瘤起病隐匿或临床表现不突出,容易使得患者错过最佳诊治时间,若是未得到及时治疗,极易使得女性不育不孕,更甚至威胁到患者的安全健康[1]。CT具有较高的分辨率、灵敏度,在各类疾病诊断中广泛应用,其地位不可取代;MRI通过磁共振技术获得人体电磁信号,并重新构建人体信息,进一步监测患者病情。MRI和CT都能够帮助临床早期诊断妇科盆腔肿瘤,进一步为临床有效诊治提供可靠参考,现报道如下。

改进前的端头冲断模示意图如图5 所示,改进后的端头冲断模示意图如图6 所示,与里口修边模的改进类似,原模具的下模体变成新模具的上模体,180°大翻转,模具的导柱、导套、防尘盖随之翻转,保证导柱仍在下模体上,端头冲断模聚氨酯弹簧个数由14 个增加到20 个,压边力均由原来冲裁力的15.4t 增大到22t,增大模具压边力,再次校正工件的平面度。模具以里口尺寸的直线段作为定位面,定位挡的个数由3 个调整到6 个,理论上属于过定位,拉大两点定位间距,即使工件轻微旋转,也控制在产品尺寸允许公差±1mm 的范围内,解决试验时所产生2.7mm 偏移的工艺问题,同时定位挡镶嵌到固定支撑板和下模体上,防止工件在冲裁过程中,因侧向力的存在产生窜动,保证冲断尺寸和里口尺寸之间的位置精度。

模具制造、调整、验证

形态学检查骨髓瘤细胞所占的中位数比例为59.00%(5.00%~96.00%),流式细胞学检测骨髓瘤细胞所占的中位数比例为36.12%(4.00%~85.00%),免疫组化检测骨髓瘤细胞所占的中位数比例为34.59%(8.00%~86.00%)。形态学检查骨髓瘤细胞所占比例明显高于流式细胞学以及免疫组化检测(P<0.05),流式细胞学以及免疫组化检测相比无明显差异(P>0.05)。

在制造过程中,以导柱、导套的几何中心为制造基准轴线数控加工固定冲孔、切断镶块止口,保证冲孔间隙和切断间隙均匀,镶块与模具间悬空的地方进行补焊,防止冲裁过程中镶块受力面积小产生翻转力矩而倾斜,保证模具设计中心和制造中心统一。改进后的里口修边模如图7 所示,改进后的端头冲断模如图8 所示。

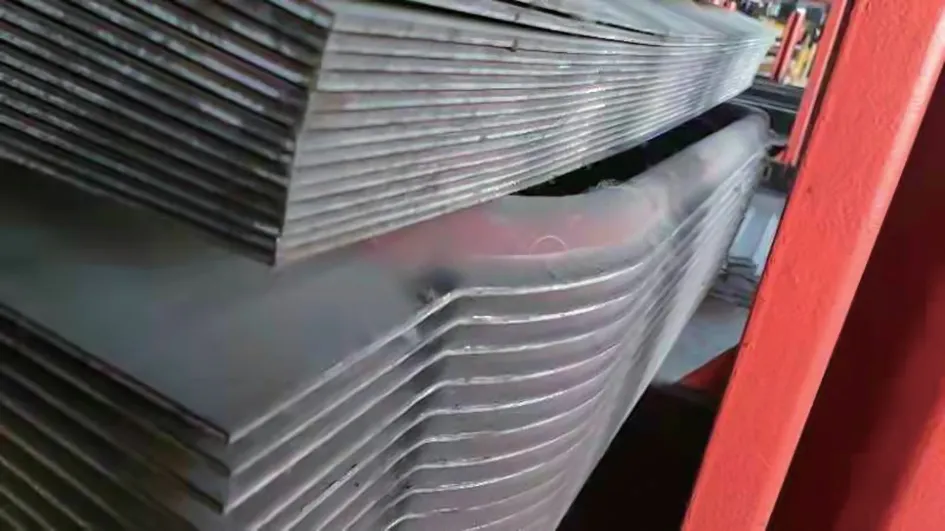

试验后进行定位挡调整,里口修边模型定位挡宽度两侧均匀减小0.4mm,保证了型定位的准确且不伤害工件筋包的内外型腔表面。端头冲断模应以里口定位,其定位挡宽度尺寸减小0.2mm,侧定位挡宽度尺寸减小0.3mm,保证工件定位自如且误差不超过±0.5mm,工件的整体平面度降低约1 ~2mm。模具设计改进后的里口修边工件如图9 所示,端头冲断工件如图10 所示。

效果及结论

⑴模具压边力的增大可以进一步减小成形件的平面度1 ~2mm,提高了加工质量。

“为了求学,你即使在操场的杠子上摔死,在讲堂上得脑充血昏死,都没有什么。主要的你必须做一个人!你必须为三千万亡国奴争一口气。你个人的光荣,就是这三千万人的光荣!好好苦干吧!”

⑵压型、修边、端头冲断、剪切各工序工件筋包应始终向上,工艺趋向合理。