岩石-混凝土界面裂纹断裂特征研究

2022-02-26田丰

田 丰

(新疆水利水电勘测设计研究院,乌鲁木齐 830000)

岩石和混凝土均为非完全弹性材料,区别于弹性材料,对岩石-混凝土界面裂纹断裂特征的研究不能完全沿用弹性材料界面裂纹断裂模型,需充分考虑岩石与混凝土自身材料属性建立断裂理论,对实际工程安全性进行分析。界面裂纹因存在复杂的尖端应力,已有研究方法与研究成果不尽相同,如部分研究者制备大尺寸岩石-混凝土试件,研究复杂荷载作用下岩石-混凝土界面断裂特性,发现界面裂纹易向岩基方向扩展,这对于工程安全不利[1~5]。岩石、混凝土断裂规律离散性较大,需结合大量试验结果与理论分析结果得到稳定的界面裂纹扩展规律,以便为实际工程提供参考。对于大坝水库等含界面裂纹的工程,亟须完善界面裂纹断裂规律与安全评定方法。

1 岩石-混凝土界面材料断裂试验

1.1 试件制作

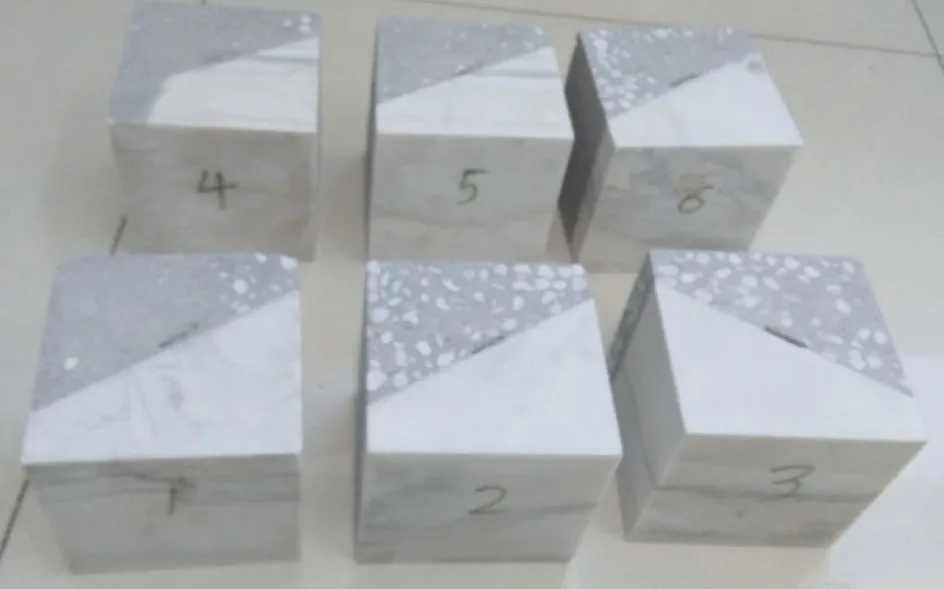

单轴压缩试件尺寸为110 mm×110 mm×110 mm(长×宽×高),界面裂纹在正应力作用下趋于闭合,使试件趋于安全,因此主导界面裂纹扩展的主要因素为切应力。本试验将界面做成斜界面,使裂纹可受正应力与切应力共同作用。将岩石切割成正方体后,再切成棱柱体(见图1),在中间位置开槽预制裂纹,为保证岩石和混凝土具有足够的湿度,将制作完成的岩石置于混凝土养护室中养护24 h。共制作6个含界面裂纹的岩石-混凝土试件(见图2)。

图1 岩石切割示意图

图2 岩石-混凝土试件

1.2 加载装置

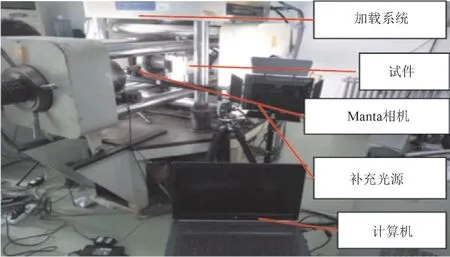

加载装置如图3所示,采用MatchID-2D散斑系统拍摄试件表面散斑场,系统分辨率为0.02 mm/pixel,采集速度设为10帧/s。

图3 试验系统及配套设备

2 试验结果与分析

2.1 荷载-位移曲线

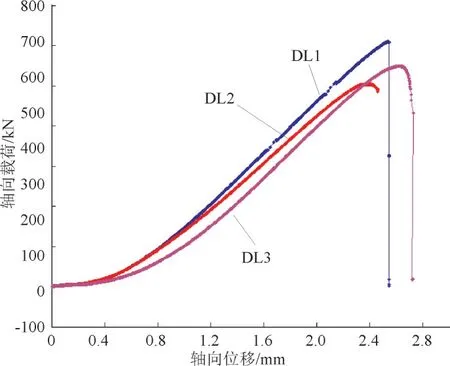

部分试件因制作时存在一定问题,出现界面裂纹未贯穿等问题,共选用3个含界面裂纹的岩石-混凝土试件进行单轴压缩试验。试件标号分别为DL1,DL2,DL3,单轴加载方式下的轴向荷载——位移曲线如图4 所示。由图4 可知,初始阶段为压密阶段,轴向荷载为0~200 kN,轴向位移为0~1.2 mm,由于试件内部结构面压密,导致荷载-位移曲线呈上凹型;线弹性阶段轴向荷载为200~600 kN,轴向位移为1.2~2.4 mm,荷载与位移呈线性关系;轴向位移达2.4 mm后试件破坏,整个加载过程试件未出现明显的塑性变形。

图4 荷载-位移曲线

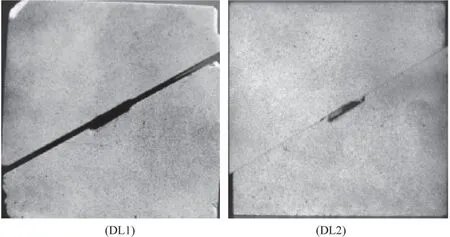

破坏时,试件DL1、DL2、DL3 轴向荷载分别为600.6、504.3、549.0 kN,峰值应力分别为49.6、41.7、45.4 MPa。试件破坏时的峰值应力与混凝土抗压强度较接近,可知试件破坏主要因混凝土达到抗压强度而引起的整个结构破坏。试件破坏前,裂纹萌生与发展伴随整个试验过程,并未在加载曲线上反映出来,这是因为内部裂纹等缺陷是试件局部损伤演化的表现,也是损伤积累过程,损伤积累速度远较加载速率慢,且岩石和混凝土均为高强度材料,在内部缺陷发育过程中,瞬间的损伤积累对试件抗压强度等参数的影响并不明显。

2.2 岩石-混凝土试件破坏过程

图5为试件DL3 在单轴加载条件下的主要破坏过程。由图5 可知,在加载350 s 时,从左裂纹尖端逐渐发展出1 条向下延伸的裂纹带,该裂纹带向下扩展形成1 条翼型裂纹,为更清晰地分析裂纹扩展路径,将裂纹路径局部进行放大;加载450 s 时,右侧裂纹尖端底部形成1 条清晰的裂纹,该裂纹延伸至界面处终止,后续扩展路径不宜直接观察,试件最终沿界面完全断开。试件最终破坏形态见图6。

图5 试件DL3破坏过程

图6 试件最终破坏形态

3 破坏过程分析

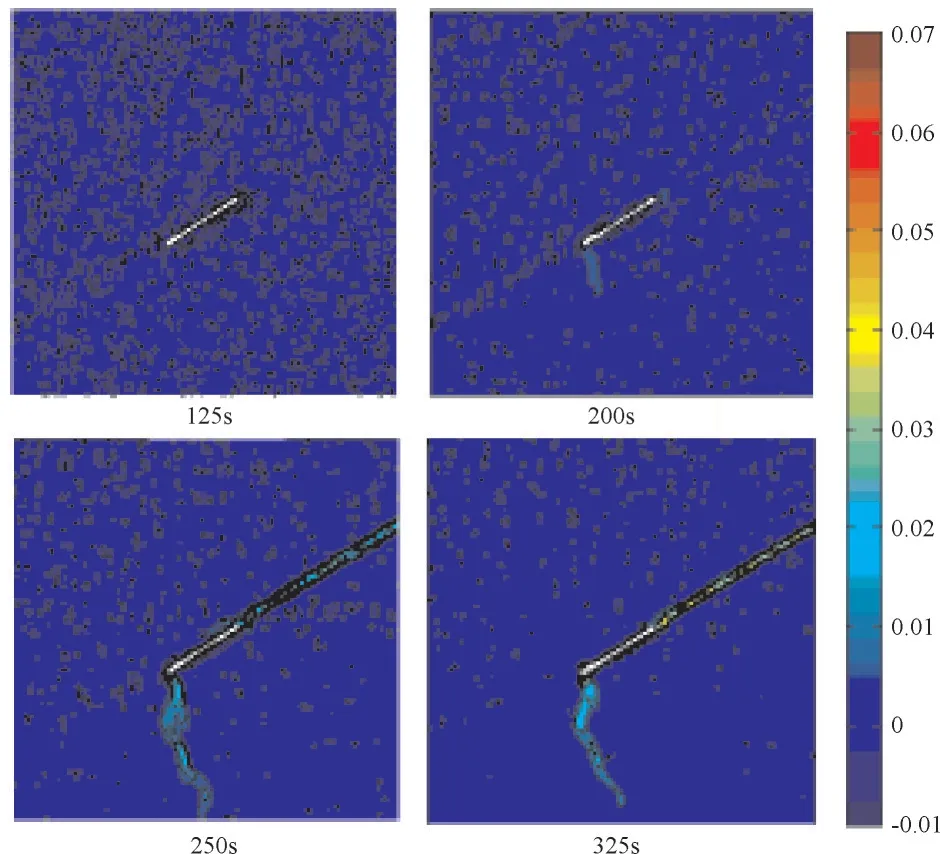

3.1 应变场

试件破坏过程中不同时刻单轴压缩下试件应变云图见图7。①由125 s 应变场可知,在加载初期,试件未发生明显的应力集中现象,此阶段为试件压密阶段。试验前未进行预裂,界面裂纹未对试件变形造成明显影响。②由200 s 应变场可知,裂纹左侧尖端附近开始出现变形局部化带,而右侧未形成尖端。③在裂纹前段形成稳定扩展尖端后,应变云图有较大变化,局部化带扩展迅速,此时裂纹沿着2 个方向扩展,且处于稳定扩展阶段。左侧裂纹斜向下向混凝土中扩展,右侧裂纹沿着界面扩展。④由250 s 和325 s 应变场可知,在裂纹稳定扩展过程中,变形局部化带宽度明显变窄,局部化程度增强,变形局部化带最终演化为宏观裂纹,扩展路径临近应变相对较小,可认为局部化区域开始收缩时刻为裂纹起裂时刻。

图7 试件应变云图

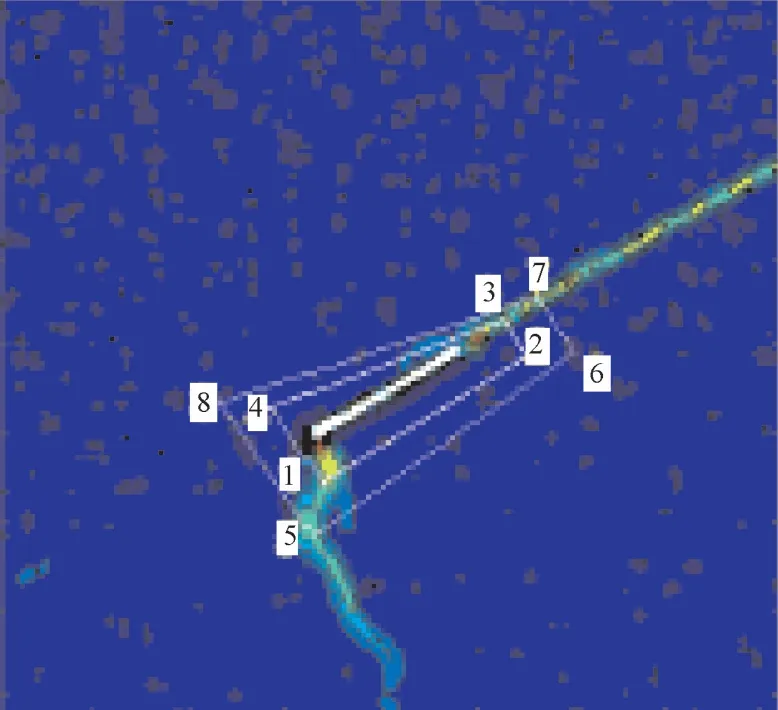

结合试件变形结果,采用数字图像相关法得到应变演化规律,以便更直观地分析各阶段变形特征。为更具体地说明界面裂纹扩展规律,选取8 个典型位置测点(见图8)。

图8 测点布置

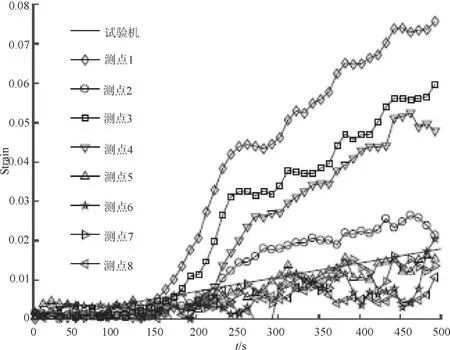

研究结果表明:在加载初期,各测点应变较稳定,进入裂纹成核阶段应变突然快速增加,裂纹起裂后,应变增加速度开始减缓(见图9)。测点1、测点3、测点5和测点7处于裂纹扩展路径上,由于裂纹扩展路径上的材料发生损伤,在裂纹成核阶段应变迅速增大,超过试件宏观应变,因此测点应变较大;测点2、测点4、测点6、测点8应变与试件宏观应变变化趋势相同,大小接近。典型位置测点应变变化特征可反映岩石-混凝土界面裂纹起裂与扩展规律。

图9 测点应变曲线

3.2 断裂区

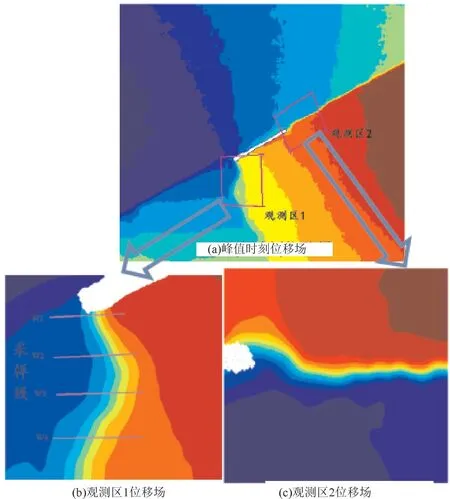

在裂纹扩展初期,并不会形成稳定的扩展方向,而是首先在裂纹尖端附近形成很多条微裂纹,直至形成新的稳定扩展尖端。在预制裂纹2个尖端分别设置1个观测区,使观测区覆盖裂纹扩展路径。观测区1 位于裂纹左侧尖端区域,通过该区域水平位移场分析左侧裂纹断裂过程;观测区2 位于右尖端附近区域,因为该尖端沿界面方向扩展,故研究与裂纹面平行方向的位移场。通过峰值时刻位移场分析界面裂纹扩展过程形成的断裂区(见图10)。

由图10 可知,2 个尖端位移场局部化带走向与裂纹宏观扩展方向相符。观测区1水平位移场位移等值线在预制裂纹尖端附近交汇,距尖端越近,局部化带越窄。位移局部化程度最高的点并不在预制裂纹尖端,而在距原始尖端一定距离的位置。

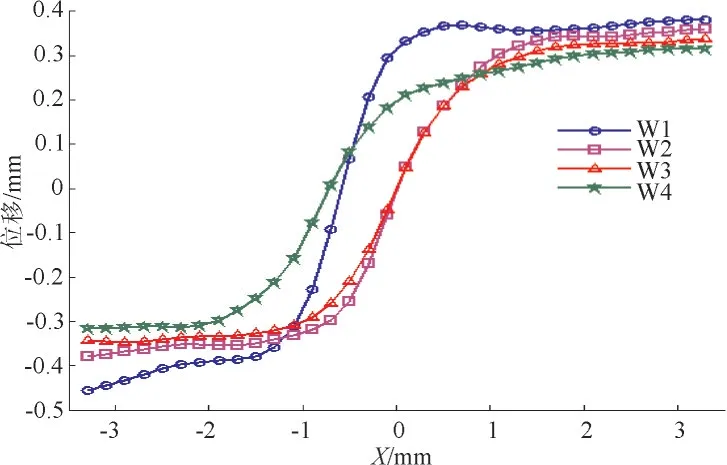

选取4 条横穿局部化带的直线作为采样线,分别为W1、W2、W3、W4(见图10 b),采样线间距为2.5 mm。将采样线上所有点水平位移提取出来(见图11)。由图11 可知,W1 线测点水平位移差值较大,具有明显的跳跃性,W2 线和W3 线测点水平位移近似重合,由W2 线开始往外非连续程度明显减小,W4线可近似连续。可近似认为W4线以上的区域为断裂过程区,即裂纹成核阶段发生破坏的区域。断裂过程区以下区域为裂纹稳定扩展区域。

图10 峰值时刻位移场

图11 采样线上测点水平位移曲线

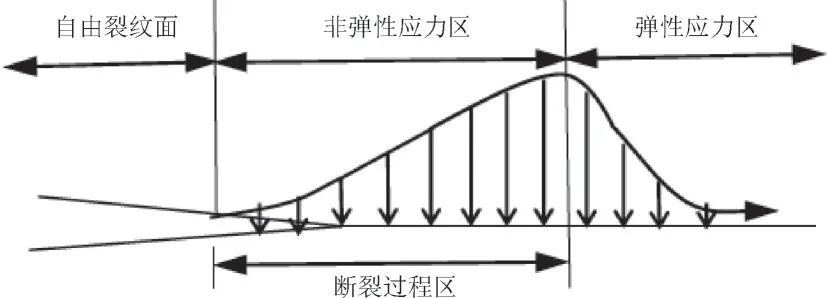

断裂过程区对于金属材料而言为塑性变形区,对于地质材料而言为非弹性响应区(见图12)。由于混凝土材料自身具有非完全均质性,故断裂过程区较明显,断裂过程区与骨料粒径直接相关,骨料粒径越大,断裂过程区范围越广。左侧裂纹尖端向混凝土中扩展,可看出较明显的断裂过程区与稳定扩展区;右侧裂纹尖端沿着界面扩展,裂纹带沿界面方向,不受骨料限制,因此断裂过程区与稳定扩展区近似连续,难以辨识。

图12 断裂过程区分布示意

4 结语

开展岩石-混凝土界面材料断裂试验,对试件荷载-位移曲线进行分析,发现试件破坏主要是因为混凝土材料达到抗压强度导致的整体结构破坏,且试件破坏具有阶段性。通过变形场中局部化带方向可确定界面裂纹起裂方向,当混凝土强度足够大或界面倾角较小时,裂纹可能扩展至岩石基础,该工况较危险,应尽量避免。研究结果可为实际工程安全性分析提供参考。