张拉高预紧式锚固体强度强化机制研究及工程应用

2022-02-26于振子李梦龙王广辉王襄禹

于振子,张 波,李梦龙,王广辉,王襄禹

(1.中国平煤神马集团 炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山 467000;2.平顶山天安煤业股份有限公司 煤炭开采利用研究院,河南 平顶山 467000;3.中国矿业大学 矿业工程学院,江苏 徐州 221116)

1 工程背景

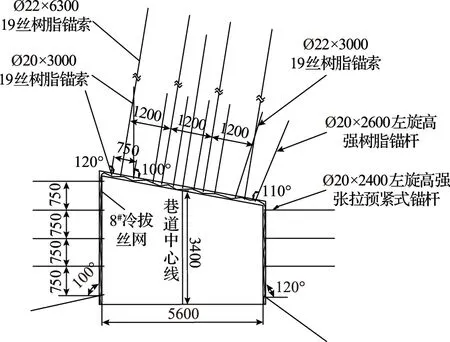

试验巷道己15-23090机巷沿己煤层顶板施工,净宽5.4m,中高3.4m,己15号煤层呈块状结构,无夹矸,煤层厚度平均为1.5m,顶板岩层总体属于粉砂岩,底板岩层多为泥岩,质地较软,易受巷道掘进应力影响,巷道采用锚网支护形式。顶锚杆选用∅22mm×2600mm的左旋高强树脂锚杆,间排距750mm×800mm,选用2卷MSK2335、1卷MSCKb2335锚固剂;顶锚索选用∅22×3000mm和∅22mm×6300mm两种。其中3m锚索采用“2-2-2”方式布置,排距800mm,选用3卷MSK2335、1卷MSCKb2335锚固剂;6.3m锚索采用“4-0-4”方式布置,间排距1200mm×1600mm,选用3卷MSK2335、2卷MSCKb2335锚固剂。帮锚杆使用∅20mm×2400mm的左旋高强树脂锚杆,间排距750mm×800mm,选用1卷MSK2335、1卷MSCKb2335锚固剂。为利用锚杆自身抗弯刚度,有效控制巷道底鼓,高帮侧底锚杆沿水平向下10°布置,低帮侧底锚杆沿水平向下30°布置。巷道断面支护如图1所示。

图1 巷道断面支护(mm)

2 张拉预紧式锚杆配套研发

2.1 张拉锚杆锁具结构设计

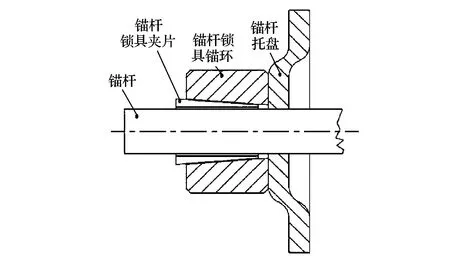

在保证锚杆充分发挥其支护性能的前提,且实现预紧力锚固的要求。本文提出通过张拉式锚杆锁具代替扭螺母来施加预紧力[11]。张拉锁具包含夹片,锁环,通过张拉千斤顶将夹片推入锁环,使锚杆的预紧力达到设计要求。锚杆锁具如图2所示。

图2 张拉式锚杆锁具

2.2 张拉千斤顶设计结构设计

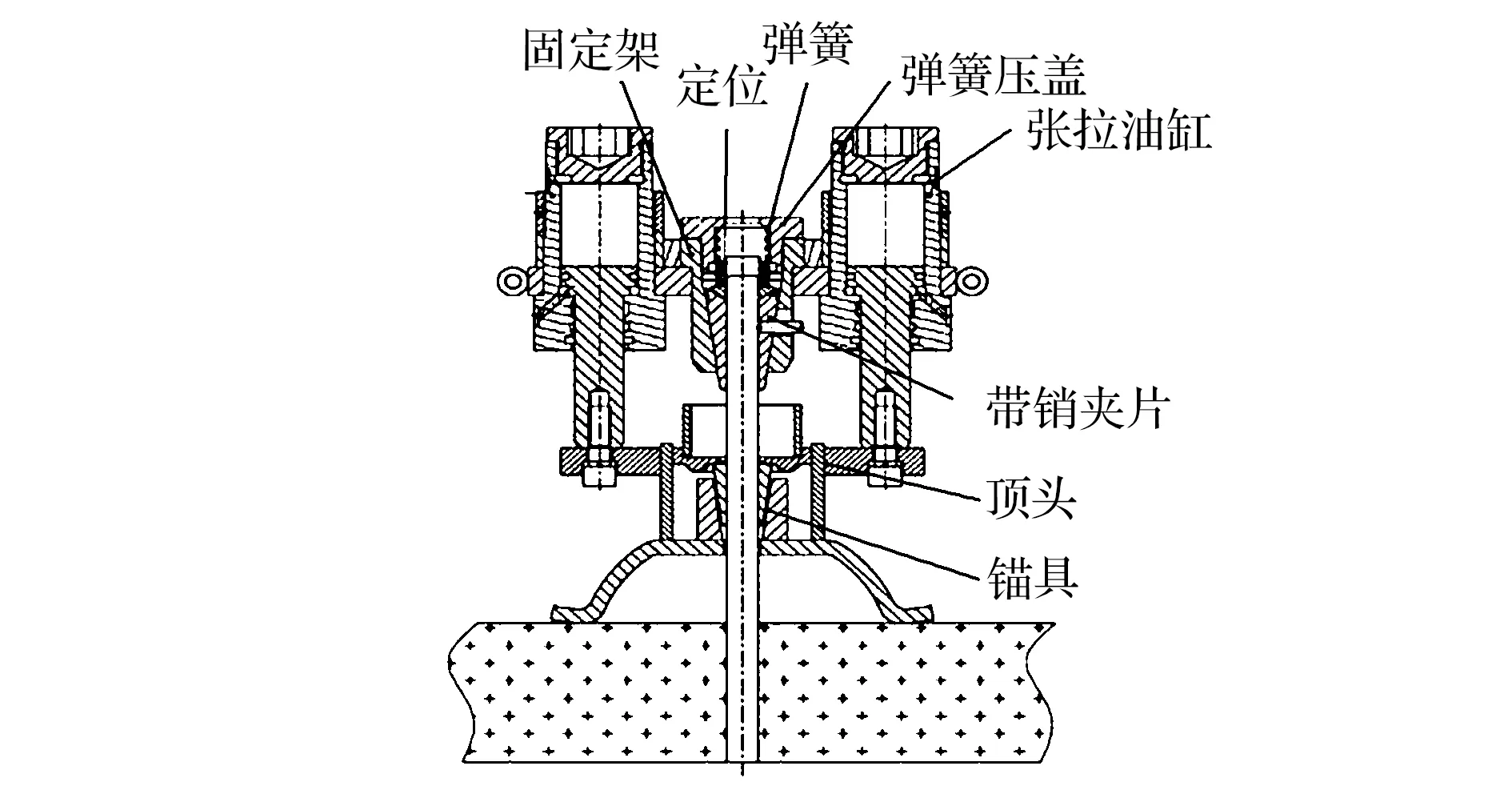

为了实现张拉锚杆操作简单,降低施工人员的劳动强度。在安装锚杆时,设计专用张拉千斤顶,在锚杆锁具和锚杆张拉千斤顶的配合下,共同实现锚杆的预紧力功能。原理是使用类似于锚索的夹片和锚环来锁定锚杆实现锚杆的高预紧力[12]。锚杆尾部不需要滚压和螺母,不需要更换锚杆托盘、锚杆本身和锚固方法,可直接通过张拉千斤顶推动锁具将锚杆锁紧。张拉千斤顶结构构成如图3所示:主要由张拉油缸、带销夹片、锚具、固定架等构成。开始时油缸收缩至起始位置,用千斤顶顶住夹片咬住锚杆的外露部分,开动张拉泵千斤顶使油缸外伸,锚环和夹片在千斤顶外顶面作用下向岩面方向移动,千斤顶内部的咬合机构咬紧锚杆向外拉,当张拉至设计值时完成锚杆预紧力的施加。

图3 张拉千斤顶结构

3 高预紧力张拉锚固的围岩强度强化机理模拟

3.1 数值模拟计算模型

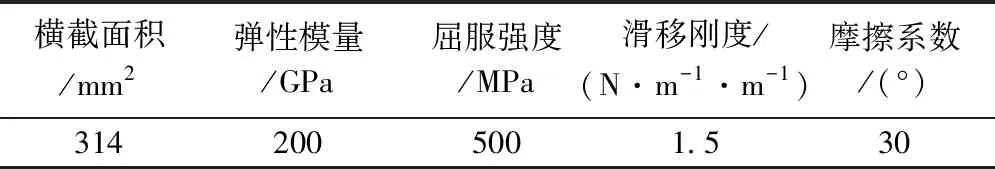

为探究张拉预紧式锚杆对岩体的锚固和强化作用,以普通锚杆与高预紧力锚杆为研究对象,根据现场实际,利用数值模拟软件3DEC中离散裂隙网格(DFN)技术,建立单轴抗压试验模型。随机生成DFN,把岩体内分布的断裂看作是一组离散的、平行的及有限尺寸裂隙,构建与现场围岩实际节理裂隙分布特征具有相似特征的节理网格模型,模拟相当于从巷道帮部取出的能代表现场锚固体的一般状态,巷道一侧在锚杆的作用下受力状态由双向转为三向[13]。选取的模型几何尺寸大小为1.6m×3m×3m(两个锚杆排距)。对模型上表面和下表面每次迭代施加位移为 0.01m/s。取锚杆直径为20mm,长度为 2400mm,锚固长度为700mm,施加预紧力分别为0kN、30kN、60kN、90kN。对照模型除施加预紧力大小之外所用锚杆均相同。模型所用参数见表1。

表1 锚杆力学参数

3.2 锚固分离体单轴抗压模拟结果分析

3.2.1 高预紧式锚固体强度强化作用分析

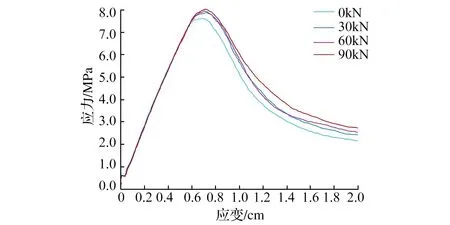

模型在垂直载荷加载作用下,不同预紧力锚固体压缩破坏后的全应力—应变曲线如图4所示。

图4 锚固体全应力-应变曲线

根据强度强化系数和残余强度强化系数[6]Kp、Kq,量化分析锚杆预紧力对锚固体强度的强化效果:

高校图书馆领导应重视馆员的继续教育,针对馆员的工作所需,关注馆员的生活品质,按照其个性化需求和职业发展的需要进行投资,提供有计划有组织有步骤的学习计划,诸如学习能力的培养、创新能力的建设、信息技术能力的造就等方面开展期限短次数多的教育培训。

Kp=σ1/σ0

Kq=σ2/σ3

式中,σ1为预紧力锚固体强度;σ0无预紧力锚固体强度;σ2预紧力锚固体残余强度;σ3无预紧力锚固体残余强度。

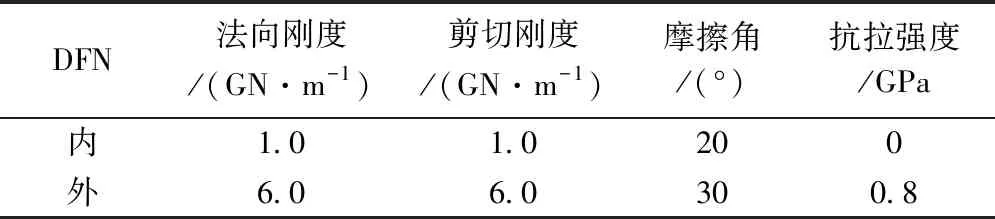

表2 随机裂隙力学参数

表3 煤体力学参数

由图5可知,无预紧力锚固体的强度为7.53MPa,当锚杆预紧力为30kN时,强度强化系数为1.04;锚杆预紧力为60kN时,强度强化系数为1.06;当预紧力提高到90kN时,强度强化系数为1.10。由此看出随着预紧力的增大强度强化系数逐渐增加,锚固体的强度与锚杆预紧力呈正相关。

当安装预紧力锚杆后,锚固体的残余强度明显提高,即预紧力锚杆的存在强化了岩体的残余强度,且锚固体的残余强度随着锚杆预紧力的增加逐渐增大。无预紧力锚岩体的残余强度为2.11MPa,当预紧力为30kN、60kN、90kN时,残余强度分别为2.38MPa、2.52MPa、2.72MPa,残余强度强化系数为1.128、1.194、1.290,由此看出随着预紧力的增大,残余强度强化系数逐渐增加,且增加幅度增大,即锚杆预紧力越大,对于锚固体残余强度的强化效率越高。

3.2.2 锚固体内部破坏特征分析

锚固体受到单轴压缩作用,其内部产生较多的剪切及张拉裂隙,为了微观分析岩体内部破坏特征,通过自定义FISH语言监测岩体内部节理裂隙分布信息(裂隙发生剪切及张拉位移量),根据裂隙位移量可有效判断岩体内部裂隙发育程度,进一步说明锚杆预紧力大小对岩体的影响程度[14]。

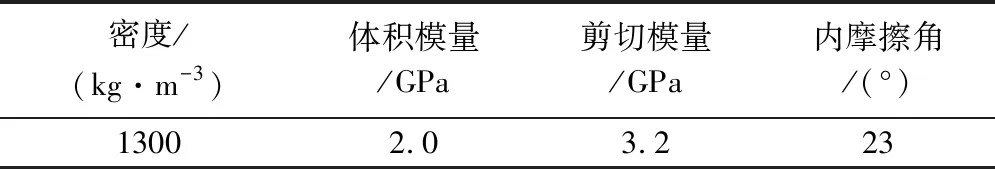

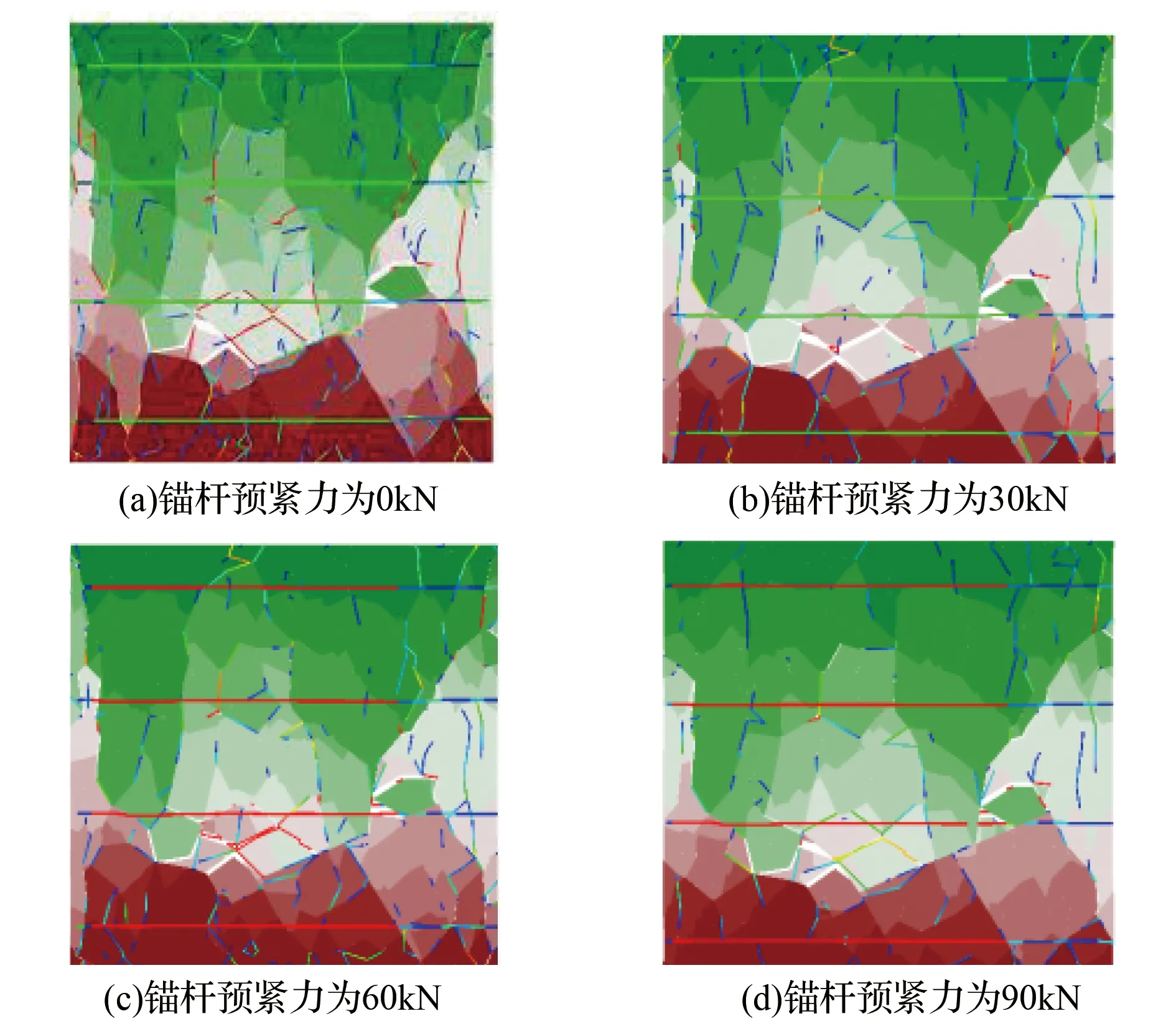

1)岩体内部剪切裂隙分布特征分析。单轴压缩试验中在受到垂直载荷作用下,岩体开始产生较多剪切裂隙,并由外部向内部迅速发育,最终造成浅部围岩破碎,岩体内部剪切裂隙分布特征如图5所示。

图5 锚固体内部剪切裂隙分布特征

由图5可知,无预紧力锚岩体内部在垂直载荷作用下剪切破坏严重,剪切裂隙发育数量较多,分布范围遍布整体,分布方向复杂;在施加预紧力锚杆后岩体内部剪切裂隙有明显减少,且水平方向剪切裂隙减少幅度尤为明显,当预紧力越高,岩体内部剪切裂隙数量显著减小,这表明随着预紧力的增大,提高了岩体弱面的抗剪切错动能力,提高了围岩的抗剪切性能。

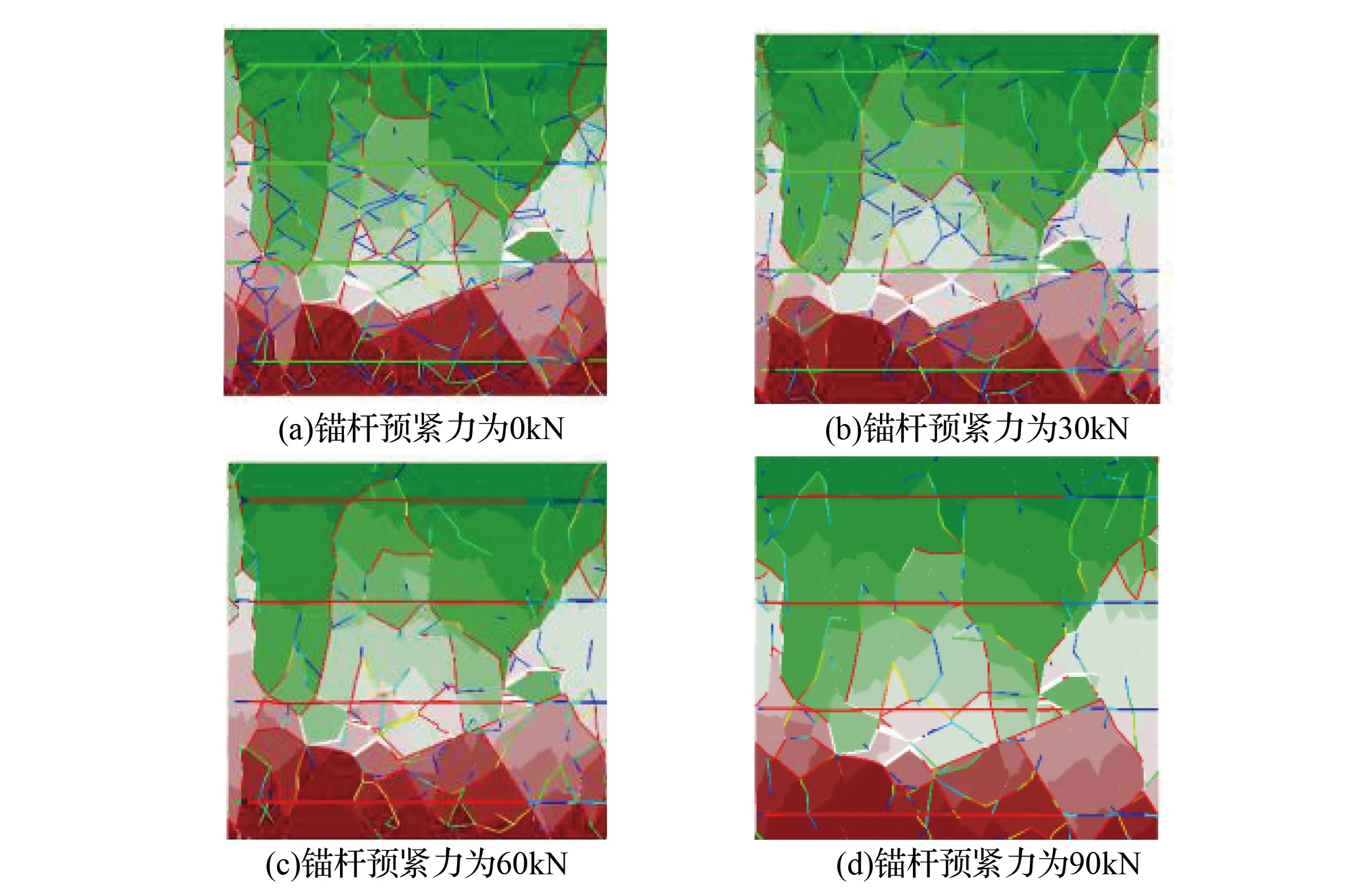

岩体内部张拉裂隙分布特征分析。当岩体受载破坏时,岩体内部的张拉裂隙主要沿垂向发育直至张开变形破坏,岩体表现为扩容现象,岩体内部张拉裂隙分布特征如图6所示。

图6 锚固体内部张拉裂隙分布特征

对于无预紧力锚岩体,内部张拉裂隙发生垂向贯穿且分布较广,岩体承载能力极大下降;后续都施加预紧力锚杆,当预紧力为30kN时,相比无预紧力锚杆岩体,裂隙数量、裂隙贯穿模型现象、浅部围岩的裂隙张开破坏的现象都略有减少;且随着预紧力的增大,张拉裂隙减少越来越明显;直至预紧力为90kN时,岩体内部张拉裂隙的发育程度大幅度减少,裂隙长度已从垂向贯穿减小到零星发育,浅部围岩的张拉破坏显著减小,这说明了预紧力的提升可有效约束岩体内部裂隙的张开变形,这对于提升围岩的抗压强度有很大的增强作用。

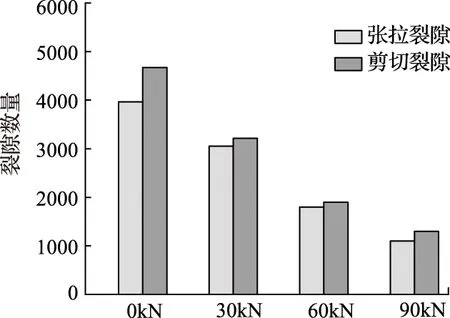

岩体内部破坏特征量化分析如图7所示,由图7可知,随着预紧力的提高,能显著减少围岩内部剪切裂隙、张拉裂隙的发育数量与延伸长度,有效改善了岩体的受力状态,增加岩体抵抗变形的能力,对岩体受载扩容起到一定的限制作用,增强其极限承载能力。随预紧力的提高,锚杆端头浅部围岩的裂隙扩展越少,使得浅部围岩能与深部围岩形成整体。这说明通过提高预紧力,可以有效控制帮部的破碎围岩,减少巷道帮部的片帮现象[15]。

图7 岩体内布裂隙数量分布

4 工业性实验

由于己15-23090运输巷受矿压、采动影响,两帮挤出、巷道底鼓严重,不满足安全生产要求,需对巷道进行挑顶、扩帮措施。原方案:开采帮扩帮后需补打4根φ=20mm,L=2400mm强度为500MPa左旋高强树脂锚杆。由于扩帮600~800mm后,巷道帮部锚杆还能留有1600~1800mm左右长度,为了验证张拉式锁具锚杆的实用性和可靠性,针对巷道扩帮后实施方案:①补打新锚杆,分别采用螺母与锁具施加预紧力对比支护效果;②在旧锚杆基础上采用锁具重复预紧,并施加高预紧力。通过现场施工及位移监测分析其效果。

4.1 张拉锁具锚杆配套现场施工

在平煤四矿己15-23090机巷扩修施工使用锚杆锁具1000余套,根据已有实施情况,总结现场应用情况及效果如下:

1)锚杆托盘贴帮效果更好。原有锚杆受尾螺纹长度限制,预紧范围较小,一旦锚杆钻孔深度把握不好,易造成锚杆外露长,导致螺母预紧时无法紧密贴帮,难以保证高预紧力的施加。通过千斤顶张拉锁具紧固锚杆,可实现高预紧力,使托盘紧贴巷道帮部。

2)施加预紧力更高。采用扭矩施加预紧力的方式,锚杆螺纹处扭矩向预紧力转化效率普遍较低,很难满足巷道高预紧力锚杆施工的要求。采用张拉千斤顶张拉锚杆锁具所获得的预紧力可达到60kN以上,相对高于工人采用扭螺母方式所能获得的预紧力值,能充分发挥锚杆的主动支护作用,提升锚杆支护效果。

3)锚杆可以重复预紧。巷道扩刷、岩层松软、振动等原因引起锚杆预紧失效,锚杆杆体锚固有效但却无法再次预紧,造成支护材料的浪费。采用锚杆锁具后,可实现随时预紧,不受螺纹长度制约,节省了支护成本。

4.2 巷道位移监测

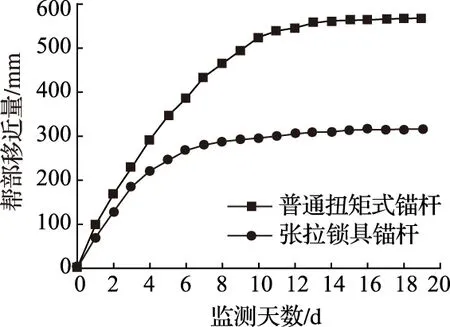

张拉预紧式锚杆在己15-23090机巷实体煤帮部试验。在巷道扩帮时,分别采用普通扭矩式新锚杆和张拉锁具对旧锚杆重复预紧两种方式,在工作面推进过程中,前方巷道受超前应力影响,实体煤侧会出现的位移变化。通过对巷道帮部位移监测,检验两种支护方式效果,结果如图8所示。

图8 回采期间变形量与变形速度图

由图8可知,在巷道扩帮时,实体煤帮采用传统扭矩式锚杆支护段,巷道帮部变形量大约为568mm;而采用安装锁具重复预紧锚杆支护段,其巷道帮部的变形量约为316mm左右,变形量降低44.3%。可知采用张拉预紧式锁具对原锚杆重复预紧后,对围岩有较好的控制效果。

经现场实际矿压观测结果,最终得出张拉式预紧力锚杆系统的支护效果优于补打普通锚杆支护,且省去了补打新锚杆的工艺流程,大大降低了支护作业强度和成本。

5 结 论

1)研制了锚杆锁具和配套张拉千斤顶,试验得出张拉锚杆可以实现高预紧力,并且在实验中锁具可以成功实现紧锁,并无锚具退脱失效情况。

2)建立了巷道锚固分离体单轴抗压试验模型,得出随着预紧力的增大,有效减少了岩体裂隙和变形破坏程度,当施加预紧力达到90kN时,岩体的峰值强度提高了10%,残余强度提高了28.9%。

3)通过现场试验,张拉锁具可使锚杆预紧力达到60kN以上;锚杆重复预紧后巷道帮部位移量为316mm,比原支护工艺降低了44.3%,且锚杆支护效果显著,有效控制帮部的破碎围岩,减少了巷道帮部的片帮现象。