间断级配高浓度水煤浆制备技术应用研究

2022-02-26王建军

王建军,常 宣

(1.煤科院节能技术有限公司,北京 100013;2.陕西延长石油榆林凯越煤化有限责任公司,陕西 榆林 719000)

水煤浆是由不同粒度分布的煤、一定量的水和添加剂经过剪切等手段制备出的液态混合物,是一种新型低污染流体燃料或原料,既可作为液体燃料替代煤和石油用于燃烧又可替代煤用作气化原料[1-4]。经过30余年的研究与攻关我国水煤浆技术得到很大发展,形成了具有自主知识产权的技术与设备,水煤浆制备技术达到国际先进水平[5]。

水煤浆气化技术在中国已经取得成功且有大量应用案例。从最初引进的国外GE-Texaco气化技术,到现在国内自行开发的多元料浆气化、多喷嘴气化等技术都在大大小小煤化工企业成功开车[6,7]。据统计,截至2020年底,我国以水煤浆进料的气化炉投产数量近500余台,年耗煤浆量2亿t 以上,且未来大型煤化工项目较多采用水煤浆气化。因此,水煤浆技术在煤化工领域仍会不断发展。水煤浆发展之初多以中等变质程度的煤为主,但这类煤资源有限、价格高制约了水煤浆的发展。我国低阶煤资源丰富,低阶煤活性好、适于气化,但含氧官能团多、内水含量高,属于难成浆煤种,必须采用特殊的水煤浆制备工艺,才能制备出符合气化要求的较高浓度水煤浆[8]。为此,煤科院在第一代单磨机制浆技术的基础上,于2005年开发出了第二代分级研磨制浆技术[9],该技术可以使同煤种的制浆浓度提高3个百分点左右,并广泛用于水煤浆燃烧和气化中。

为了进一步提高水煤浆气化效率[10-13],煤科院于2015年开发了第三代间断级配高浓度水煤浆制备技术,该技术可以使同煤种的低阶煤制浆浓度在第二代制浆技术的基础上再提高1~3个百分点[14]。2020年,该技术应用于陕西延长石油榆林凯越煤化有限责任公司(以下简称“榆林凯越”)年产60万t甲醇项目制浆系统中[15,16],取得了良好的效果。

1 间断级配制浆技术

1.1 间断级配制浆原理

水煤浆行业一般采用棒磨机或球磨机湿法磨矿制备水煤浆,其制备出的煤浆属于连续粒度分布。第二代分级研磨提浓工艺是将棒磨机制备的部分煤浆加入卧式或者立式超细磨机中制备出细浆再返回到棒磨机系统,其仍属于连续粒度分布。

间断级配制浆工艺是针对改造和新建项目的煤化工企业为提高煤浆浓度从而提高气化效率和企业经济效益而开发的第三代高浓度水煤浆制备技术。研究表明,在连续粒度分布中不适合成浆的粒级(0.075~0.1mm)煤粉占比较大,这是造成连续分布的煤粉成浆浓度低的主要原因。间断级配制浆工艺即剔除连续分布中0.075~0.1mm的颗粒段,使粗颗粒的最小粒径比细颗粒的最大粒径大,实现双峰分离。这种间断粒度分布可以使细颗粒完全填充到粗颗粒中,使制备出的水煤浆有较高的浓度[17]。

1.2 间断级配制浆工艺

采用间断级配的方式制备水煤浆,就是要将粗煤粉粒度尽可能放大,细煤粉粒度足够小,使得粗煤粉中的最小粒径与细煤粉中的最大粒径有间断,这样可以保证细煤粉能够完全填充到粗煤粉中,进而提高煤浆浓度。同时,间断级配可以优化煤浆的粒度分布,可使水煤浆分散体系形成良好的悬浮状态,细颗粒对大颗粒具有一定的润滑与动力耗散作用,能够降低浆体的表观黏度,改善煤浆流动性和稳定性。

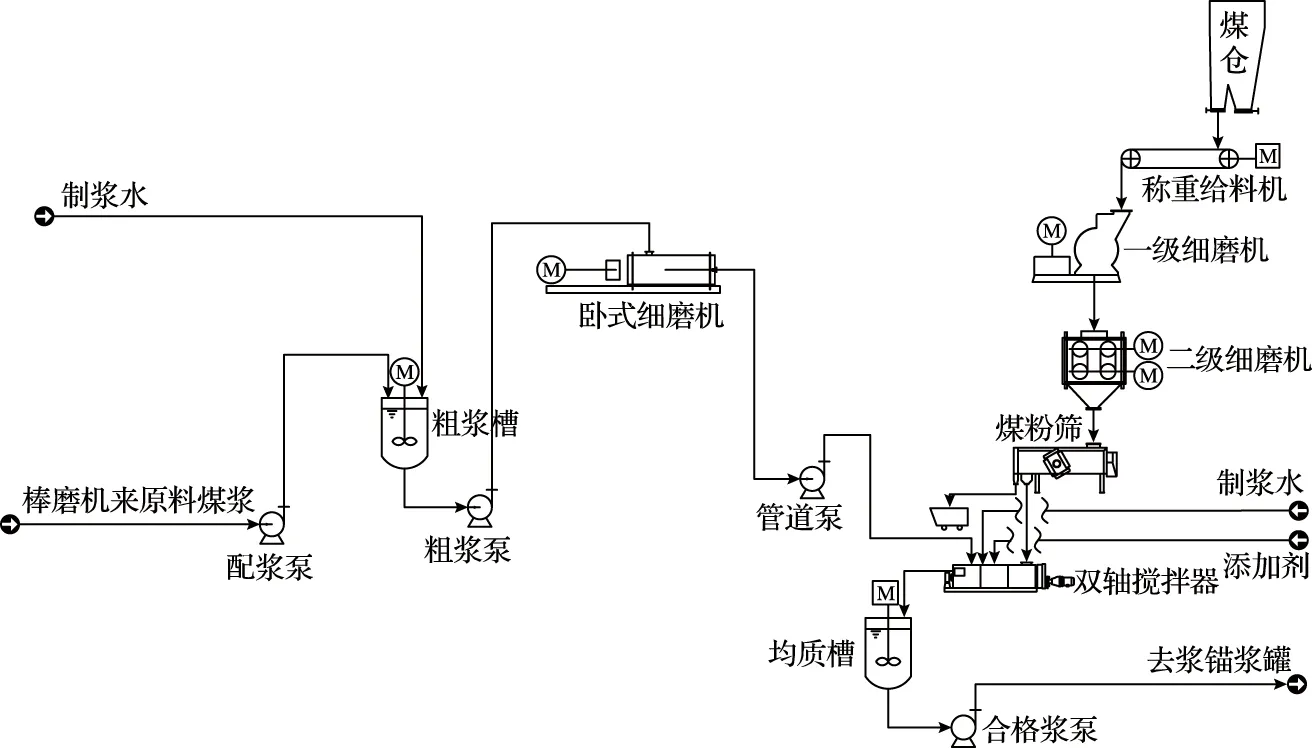

间断级配制浆技术是根据现场条件和煤质的不同,共开发出三种制浆工艺[17,18],该项目主要采用的制浆工艺如下:将破碎至一定粒度的原料煤、水、添加剂送入棒磨机中研磨后送入超细磨机中进行超细研磨;利用新开发的选择性高细破碎机将原煤破碎至一定粒度后,用筛分分级系统将煤粉分选成合格的粗粒级,再将超细研磨制备成的超细浆与粗粉进行配浆,最终实现间断级配制浆目的。制浆工艺如图1所示。

图1 间断级配制浆工艺

2 工程概况

榆林凯越60万t/a甲醇项目制浆系统,设计之初采用常规棒磨机制浆工艺,成浆浓度仅为60%左右,且稳定性和流动性较差,气化效率较低,气化煤耗和氧耗偏高。榆林凯越于2019年采用煤科院第二代煤浆提浓技术对原有煤浆制备系统制浆工艺进行优化升级,增加超细磨机制备超细浆,具备了实现第三代间断级配制浆的基本条件。

气化车间煤浆制备系统共有3台3.4m×5.8m的棒磨机,制浆系统以本地煤为原料(表1),3台棒磨机必须全开,才能满足气化系统水煤浆量的需求。由于没有备车,如果单台磨机出现故障停机超过8h,气化大煤浆槽液位就低于工艺指标,这时后续气化和合成就要降低负荷,影响后续产品产量。原有气化车间场地紧张,不具备新增加一台棒磨机的位置。为此,需结合现有场地情况制订一套解决成品浆不足的方案。

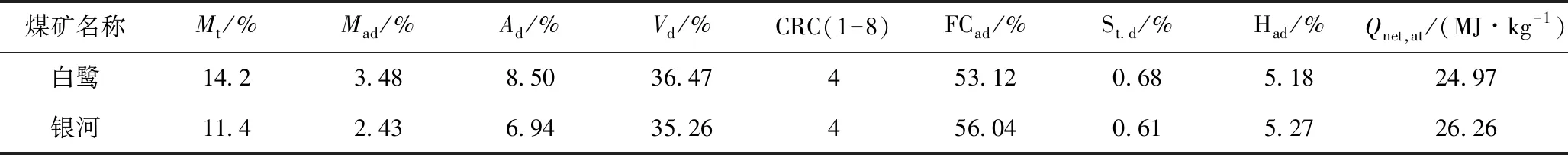

表1 榆林凯越原料煤主要指标

经过深入的技术比较、分析和已具备的基本条件,决定采用煤科院“第三代间断级配制浆技术”,新上一套水煤浆制备生产线。该项目利用气化车间701系统原煤仓下部闲置空间增加一套粗粉制备系统,从原煤仓底部往下依次布置全封闭皮带秤、一级反击式破碎机、二级多辊式破碎机、粗粉振动筛、双轴搅拌器和均质熟化槽,让粗粉逐层下落,以现有702煤浆提浓系统的超细浆做支撑,在双轴搅拌器混合搅拌并落至均质槽中,在均质槽中经过搅拌熟化成为合格的成品浆。

3 运行方式

3.1 原料煤准备(以3#棒磨机故障检修为例)

1#、2#、3#分别对应三台棒磨机,当3#棒磨机需要检修时,3#棒磨机处理的45t/h原煤分成两部分,70%进入新上的粗粉单元制备原料粗粉,30%的量平分进入1#和2#棒磨机;三条线分配为:1#棒磨机的处理量为45t/h+(45t/h ×30%÷2)=51.75t/h,2#棒磨机生产线45t/h+(45t/h×30%÷2)=51.75t/h,新建三代配浆线为45t/h×70%=31.5t/h,细浆来自1#和2#棒磨机生产线,保证135t/h总投煤量不变。

3.2 超细煤浆制备

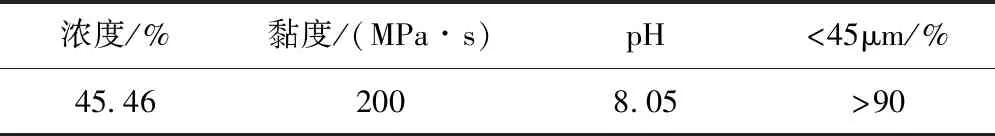

破碎后的原料煤输送至1#和2#棒磨机,1#和2#棒磨机线保持原有生产模式,负荷由原来45t/h提高到51.75t/h,处理总煤量为103.5t/h,按设定的煤浆浓度加入水和添加剂,经两台棒磨机研制成原料粗浆,自流落入煤浆缓冲槽。在煤浆缓冲槽抽出相当于原煤37.82t/h的煤浆,经过加水稀释,在卧式细磨机中研磨成细浆;其中一半细浆去1#和2#棒磨机进口用以提高煤浆浓度;另外一半细浆去新建系统的双轴搅拌器处与粗粉搅拌制备成品水煤浆。按照间断级配的粒径要求,超细煤浆颗粒粒径基本小于45μm。超细煤浆生产实际数据见表2。

表2 超细磨机细浆的主要指标

3.3 粗粉制备系统

在每个原煤仓下部新增加3台S630A/B/C皮带秤,当棒磨机检修时,此棒磨机相对应的新增皮带秤将原料煤称重后送入粗煤粉一级破磨机入口,经一级、二级破碎并经震动筛分得到粒径D97≤1mm的原料粗粉,最小粒径不小于200μm。

3.4 细浆与粗粉的搅拌和均质

合格的原料粗粉由于重力作用落入双搅拌轴混合器与来自细磨机的超细煤浆按照6(粗粉)∶4(细浆)搅拌混合,超细煤浆与粗粉经均质槽进行均质和熟化,煤浆完全混合均匀后通过低压煤浆泵输送至气化炉前大煤浆槽,作为气化原料浆。由于细浆的颗粒粒径基本小于45μm,粗粉的最小粒径也在200μm以上,实现了中间粒径的间断,细颗粒可以完全填充到粗颗粒中,水煤浆浓度得到提高。

4 工艺性能分析

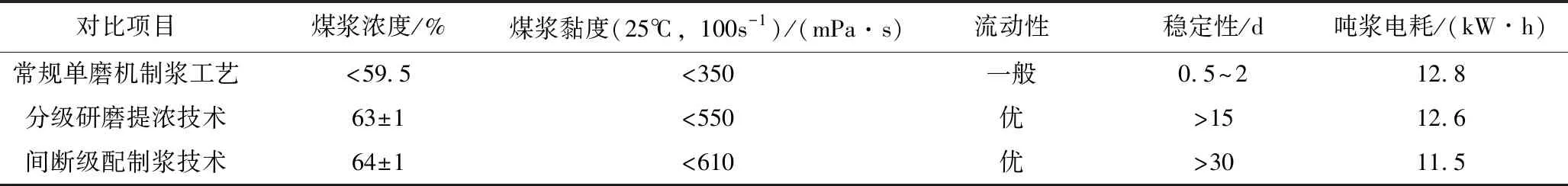

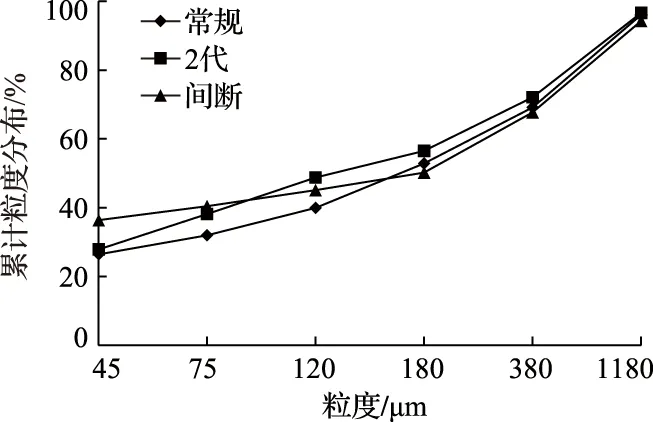

将本次实施的第三代间断级配制浆工艺与常规第一代、第二代水煤浆制备工艺制备的水煤浆性能进行了比较,结果见表3,粒度对比如图2所示。

表3 三种水煤浆制浆工艺对比结果(白鹭矿和银河矿1∶1混煤)

图2 三种水煤浆制浆工艺的粒度对比

由表3可以看出,间断级配制浆技术制备的水煤浆浓度最高、流动性、稳定性最好,吨浆电耗最低,是三种制浆工艺中最理想的制浆工艺。需要说明的是:煤浆浓度与黏度关系密切,随着煤浆浓度的提高,煤浆黏度增大,这与制浆工艺无关,表3中数据是实测数据,如果要统一表观黏度,那就是小于1300mPa·s即可。

通过图2可以看出,常规单棒磨机制浆工艺和第二代分级研磨制浆工艺中的煤浆颗粒是连续粒度分布,而间断级配高浓度水煤浆制备技术制备的水煤浆,由于引入细磨机和专用破碎机设备,水煤浆的中间颗粒有所减少,细浆颗粒和粗粉颗粒略有增加。该技术将选择性粗磨制得的粗粉和细磨机制备的细浆进行有机组合,煤浆浓度可提高5个百分点左右,整体粒径变细,-45μm的粒径明显增加,气化烧嘴的流变性和雾化性能显著改善。从而实现不同粒级煤颗粒的分级与研磨,通过调整超细磨煤浆的配入比例,可以调整水煤浆制备过程的浓度和流动性,同时整体综合磨矿效率大幅提高,制浆所需的电耗与常规单磨机制浆工艺对比略有降低。

5 结 语

该技术可以分别针对新建项目和改造项目制定不同的设计优化方案,在工业推广中能够因地制宜,根据现场实际情况选择合适的技术,也为制浆技术多元化打开了新的思路。榆林凯越一年多的运行情况表明,该套工艺满足单台棒磨机检修时,可以向气化系统提供足量、合格的成品水煤浆,保证气化系统和甲醇合成系统负荷不减量,达到了预期的效果。