高效回收遗留煤柱过空巷群泵送支柱支护技术研究

2022-02-26刘剑

刘 剑

(内蒙古鄂尔多斯市能源局,内蒙古 鄂尔多斯 017010)

近些年来,随着浅部煤炭资源接近末采,为降低矿井的通风量和减少巷道维护,将部分大巷进行封闭报废,而盘区大巷遗留大量煤柱,煤炭浪费严重,若能实现科学合理地高效回采将给矿井带来可观的经济效益[1]。遗留煤柱内部往往存在一定数量的空巷组成的空巷群[2,3],以往对此采用的连采短壁布置方式回采,效率低、资源浪费多[4-6],若能实现综采开采不仅能提高回采效率,还能解决短壁回采顶板安全隐患,但根据已有开采经验,综采面过大巷及联巷空巷时,受动压及采动超前支承压力影响,当空巷支护强度低或来压强度较高时,空巷易发生离层冒顶事故[7,8]。对于采面过空巷所面临的问题,专家学者们开展了相应的研究,谢生荣等以建立理论模型、数值模拟等手段对工作面过空巷支架及围岩压力等情况进行分析,提出了锚杆索支护、注浆等技术[9];郑志军以空巷基本顶断裂位置为出发点进行研究,提出采面平行于空巷时应提前降低采高并加以支护[10]。上述研究提供了重要的指导意义,但以往采面过空巷技术方案工艺繁琐,过空巷时间长,在锚杆索补强支护的基础上,还需单体液压支柱支护空巷,存在安全作业风险并加大了停机等待时间[11];对于破碎顶板,点接触式锚杆索支护基本失效[12,13],且空巷顶板不确定性因素较多,加大了离层冒顶的风险[14,15]。选择不同的支护方式与工艺,过空巷群最终的效果也存在较大差异[16-18]。

哈拉沟煤矿首次回收大巷煤柱,将中央主运、辅运及回风大巷152—172联巷煤柱布置在22311综采面内,回采过程中将过中央主运、回风大巷、联巷、调车硐室、风桥等空巷群,存在不可预见的安全风险。因此,矿井在借鉴以往过空巷支护方式的不足,考虑到泵送支柱具有较强的让压变形能力、较高的支撑力和较高的残余支撑强度等优点[19],拟采用泵送支柱方式支撑顶板,从泵送支柱机理出发,系统性的介绍泵送支柱技术的优势及现场应用情况,确保22311综采面安全通过空巷群。

1 工作面开采条件及空巷分布情况

1.1 工作面开采条件

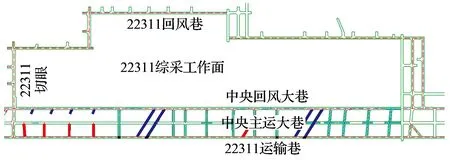

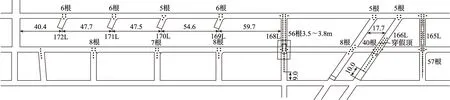

22311工作面煤层厚度1.7~5.4m,平均煤厚4.1m,工作面可采储量113万t,推进度940m,为“凸”型工作面,工作面长分别为213m、298.6m、238m,如图1所示。工作面位于22煤三盘区,开采深度45~111m,工作面上覆基岩厚64~80m,松散层厚度0~31m。

图1 22311综采面空巷分布

22311-1综采工作面支架选用第1-36套北煤ZY12000/25/50D型液压支架,共配置126台,工作阻力12000kN,立柱安全阀开启压力为43MPa。

1.2 工作面空巷分布情况

22311综采面推进过程中,需要经过与工作面垂直空巷2条,与工作面平行空巷11条,揭露最大跨度71m(40架、面积397.6m2);与巷道呈58°夹角空巷4条(2个高5.7m的机头硐室、2个高5.3m的风桥);T字型联巷5个、Y型调车硐4个。空巷总长度合计3021m、共计26条,如图1所示。

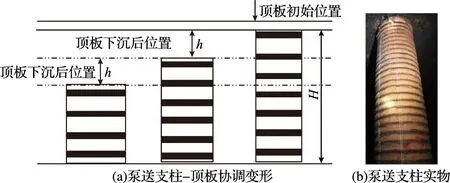

2 泵送支柱支护机理

泵送支柱支护原理类似于木垛支护,能够抗-让压结合。支柱上部充填发泡材料,给顶板下沉空间,让围岩释放弹性能量,降低顶板压力,减小充填体抗压强度的需求;随着顶板下沉,支柱的载荷也不断增加,当承载能力达到峰值,柱体开始破坏,由于膜袋和环筋的约束,支柱就会被不断的压缩,但基本的支柱形态保持不变。支柱的抗压强度降低,峰后残余强度起主要的支撑作用[20,21]。顶板与支柱形变关系如图2(a)所示,泵送支柱实物如图2(b)所示。

图2 泵送支柱-顶板关系和实物图

随着顶板不断下沉,泵注支柱不断被压缩,横截面积不断增大。在理想状态下,根据等体积换算,支柱的底面积计算公式为:

S1=S·H/(H-h)

(1)

式中,S为原有泵注支柱的底面积,m2;H为高度,m;V为体积,V=SH,m3;h为顶板下沉量,m。

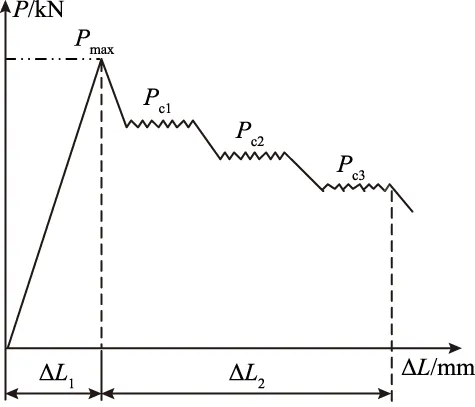

根据式(1),顶板下沉后横截面积S1扩大百分比为h/H-h,那么随着顶板进一步下沉,虽然泵注支柱的抗压强度不断降低,但是由于横截面积的增大,泵注支柱的承载能力下降梯度就会变缓慢。支柱强度梯度变化过程如图3所示,图中,Pmax为泵注支柱抗压强度峰值,kN;Pc1、Pc2、Pc3为泵注支柱破坏后的残余强度,kN;ΔL1为泵注支柱抗压强度上升阶段其高度压缩量,mm;ΔL2为泵注支柱抗压强度下降阶段其高度压缩量,mm。

图3 支柱强度梯度变化过程

泵注支柱达到峰值后破坏,强度成阶梯状下降,随着支柱不断被压缩,支柱截面积增大,残余强度比例较前峰值强度的比例增大,支柱的压缩量也不断增加,最终支柱的压缩量为L1+L2,也就是顶板下沉的极限控制量。

3 试验段泵送支柱支护技术应用

22311综采工作面空巷煤柱回收面临的主要问题是空巷数量多、类型多且距离长等,通过与施工单位技术人员多次讨论商定,计划采取分段支护。为保险起见,前期中央大巷163—172联巷段保守设计,空巷支护强度大;后期中央大巷162—154联巷段根据前期支护效果进行评估和参数优化,提高支护性价比和经济效益。

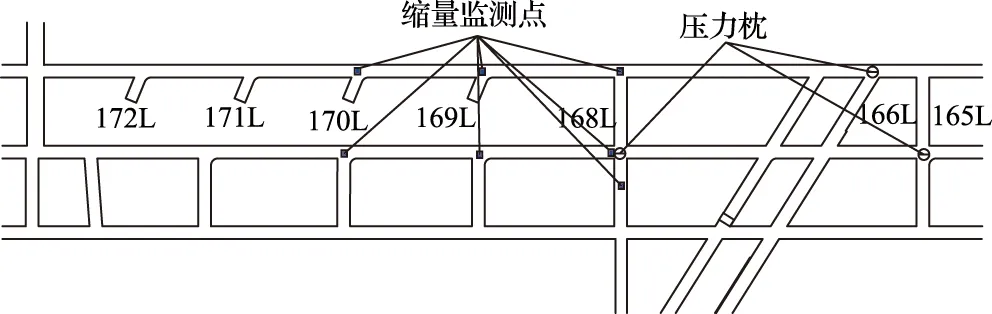

3.1 测点布置

为掌握前期空巷区域围岩受力、变形规律,在空巷区域布置了应力、位移测点,采用GUD2000矿用本安型无线位移传感器进行空巷顶底板收缩量监测,采用液压枕进行泵送支柱压力监测,测点布置如图4所示。

图4 测点布置

3.2 空巷泵送支柱支护参数

为确保22311综采面过空巷安全,在空巷锚索支护的基础上,采取泵送支柱补强支护,支护试验段为中央大巷163—172联巷段。泵送支柱分为圆柱体与圆台体两种类型,圆柱体直径为800mm,圆台体底部直径为1200mm、顶部直径为800mm,超高5m巷道采用圆台体泵送支柱,其余均采用圆柱体支柱。泵送支柱支护情况如图5所示。

图5 前期试验段空巷泵送支柱支护(m)

1)Y型调车硐和T型联巷交叉口均采用“丛柱式”法支护,其中,Y型交叉口5~6根,T型交叉口5~8根。

2)平行空巷采用“丛柱式”+“二变一式”法支护,主运—回风大巷间联巷每排2根,间距2.5m,排距2m;主运—辅运大巷间联巷每排1根,排距2m;辅运大巷侧10m范围内不支护支柱。

3)斜交风桥空巷采用“丛柱式”法支护。斜交机头硐室空巷采用“丛柱式”+“二变一式”法支护,主运—回风大巷间联巷每排2根,间距2.5m,排距2m;主运—辅运大巷间联巷每排1根,排距2m;斜交非挑顶段巷道不支护支柱。

3.3 矿山压力及围岩变形分析

3.3.1 过“T”和“Y”型空巷

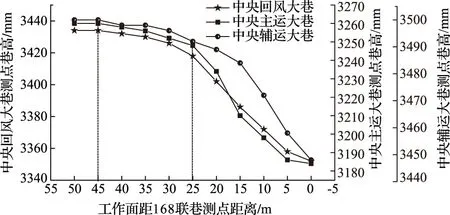

22311综采工作面过172—169联巷“T”和“Y”型空巷期间,空巷顶板无明显离层、下沉,空巷内泵送支柱压力小,无明显受力变化。根据布置于中央回风、主运大巷170、169联巷的无线位移传感器数据,工作面距离测点35~40m时,测点处顶底板开始移近;距测点20m时,顶底板快速移近;中央回风、主运大巷处顶底板移近量最大分别为46mm和30mm。

3.3.2 过平行空巷

22311综采工作面过168联巷(第一个平行空巷)期间,空巷内泵送支柱无明显受力变化,空巷顶板无明显离层、下沉,空巷段交叉区域矿压显现,存在局部片帮。工作面贯通空巷时,空巷区域开始来压,来压持续约4m,来压期间空巷对应的20#、40#支架最大工作阻力分别为44.4MPa和50.2MPa,空巷区域支架安全阀开启率约10%。

工作面距168联巷测点45m时,顶底板开始移近;距测点25m时,顶底板快速移近;工作面推进至测点时,中央回风、主运和辅运大巷处顶底板移近量分别为82mm、76mm和52mm,如图6所示。由于泵送支柱具有大变形特性,工作面推进过程中,顶底板移近变形压力被支柱吸收,支柱无破坏、倾倒现象,空巷顶板状况良好。

图6 中央大巷处顶底板移近量曲线

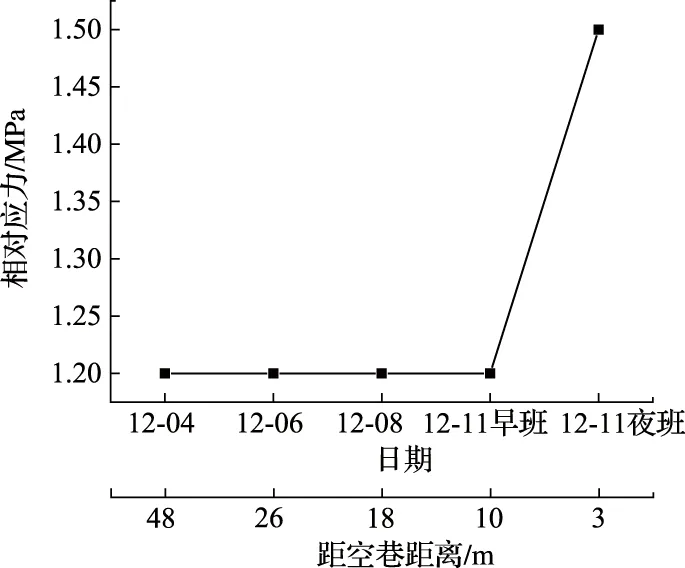

在168、166和165联巷空巷内泵送支柱布置了压力枕进行压力监测,12月11日早班,工作面推进至距168联巷约10m时,测点支柱压力开始增大,168联巷空巷巷帮局部喷浆皮脱落;12月11日夜班,工作面距测点3m,支柱受力增大至1.5MPa,如图7所示,168联巷局部有片帮现象。

图7 168联巷空巷泵送支柱应力曲线

对于22311综采工作面空巷煤柱回收采用泵送支柱进行了一段试验段,总体来看:

1)工作面揭露空巷时,巷道顶板完好,锚索无崩断损坏现象。工作面距空巷35~45m时,工作面超前支承压力开始对空巷产生作用,但顶底板移近量最大仅为82mm;工作面过168联巷平行空巷时,距离空巷10m支柱受力开始变化;距离空巷3m时,联巷口局部片帮,支柱受力增大至1.5MPa。

2)空巷交叉点应力集中,矿压显现相对明显;距离工作面相同位置时,靠近工作面中部的中央回风大巷处顶底板移近量大于中央主运大巷;工作面过168联巷平行空巷时,空巷顶底板移近量、支柱受力和超前支承压力影响距离均大于170联巷和169联巷“T”型空巷,即空巷长度越大,超前支承压力显现越明显。

3)工作面过168联巷平行空巷时,空巷内整体矿压显现不明显,泵送支柱无倾倒、爆柱现象,说明泵送支柱和锚索联合支护强度过剩。

4 泵送支柱支护技术优化

4.1 优化方案

结合22311综采工作面试验段172—163联巷泵送支柱支护空巷开采情况及分析,对后续162—154联巷段空巷泵送支柱进行优化,如图8所示。

图8 162—154联巷段空巷泵送支柱优化(m)

162联巷(平行空巷,缩面位置区域):由于162联巷位于22311-2工作面缩面停机位置10m处,适当提高了优化支护强度。中央回风、主运大巷交叉口泵送支柱由8根减少为4根;主运—回风大巷间联巷泵送支柱由2排减少为1排,排距由2m调整为2.8m;主运—辅运大巷间联巷泵送支柱由1排调整为不支护支柱。

161、160和157联巷(平行空巷):中央回风、主运大巷交叉口泵送支柱由8根减少为4根;主运—回风大巷间联巷泵送支柱由2排减少为1排,排距由2m调整为3.5m;主运—辅运大巷间联巷泵送支柱由1排调整为不支护支柱。

158和159联巷(斜交空巷):中央回风大巷交叉口泵送支柱由5根减少为3根;159联巷中央主运大巷交叉口泵送支柱由8根减少为4根;158联巷中央主运大巷交叉口泵送支柱由“丛柱式”+“二变一式”法支护调整为“丛柱式”法支护,支柱由40根减少为6根。

155和156联巷(平行空巷,断层影响):中央回风、主运大巷交叉口泵送支柱由8根减少为4根;主运-回风大巷间联巷泵送支柱由2排减少为1排,排距由2m调整为3.5m;主运-辅运大巷间联巷泵送支柱由1排调整为不支护支柱。(由于局部受F44断层影响,断层最大落差1.7m,断层影响区域10m范围内支护2排,间排距均为2.8m)。

4.2 泵送支护对工作面开采影响分析

1)过162联巷平行空巷开采情况。22311综采工作面推进至距离162联巷9m位置停产缩面,停产时间4d。由于工作面停产位置距离空巷9m,受超前支承压力的影响,当工作面推进至162联巷时,空巷对应的20#、40#支架最大工作阻力分别为41.5MPa和48.0MPa,其中40#支架安全阀已经开启,回风大巷处空巷顶板下沉达400mm,支柱支护强度超过了15MPa。但是,由于锚索的支护作用,无漏顶现象,空巷交叉区域局部片帮明显。

2)过157联巷平行空巷开采情况。22311综采工作面过157联巷平行空巷期间,空巷顶板无明显离层、下沉。工作面推进至距离157联巷空巷3m时,工作面未来压,中央回风、主运大巷顶底板移近量分别为38mm和30mm。当工作面贯通空巷后,工作面设备故障停机8h,工作面周期来压,空巷对应的20#、40#支架最大工作阻力分别为42.6MPa和49.4MPa,空巷交叉区域局部片帮明显。

4.3 泵送支柱改进措施

针对22311综采面过空巷的特点,采取了一系列措施,确保了综采面顺利回收了大巷煤柱、安全通过了空巷。具体采取了以下措施:

1)超高巷道圆台支柱设计:过空巷超高巷道5~6m段优化泵支柱结构形式,变圆柱支柱为圆台支柱,如图9所示,不但可有效防止支柱失稳破坏,还能降低成本。

图9 超高巷道圆台支柱设计

2)过假顶巷道锚索吊挂设计:为防止采煤机割倒泵支柱后出现漏空问题,在假顶工字钢梁上方用锚杆或锚索加300mm×300mm大托盘进行吊挂,取得了较好效果。

3)支柱注浆模袋改进优化:为减少回采中的铁器,选取部分泵送支柱采用塑钢或双层模袋代替泵支柱注浆模袋内的铁钢圈,如图10所示。

图10 支柱注浆模袋改进优化

5 结 论

1)22311综采工作面采用泵送支柱支护技术,顺利通过了26条空巷,成功回收了两条大巷煤柱,多回收煤炭资源11.1万t,相比传统过空巷支护方法,经济效益可观。

2)使用优化后的方案,顺利通过了中央大巷162—154联巷段,减少了施工泵送支柱322根,节约成本209万元。

3)工作面推进至距空巷10m时,泵送支柱矿压开始显现;过空巷期间矿压显现不强烈,空巷未出现顶板冒落现象、巷帮片帮不明显,泵送支柱可以满足现场实际需求。

4)采用泵送支柱支护空巷回收大巷煤柱技术提高了煤炭资源回收率,为今后其它矿井工作面空巷煤柱回收提供了借鉴。