上下协同推进连接器科研生产模式转型升级

2022-02-26张俊郭广华杭州航天电子技术有限公司

张俊、郭广华 /杭州航天电子技术有限公司

“十三五”以来,中国航天科技集团有限公司武器领域一直呈现多型号并举、研制与批产并重的新常态,武器型号研制周期紧张、质量问题多发、履约能力不强、经济效益不高等问题日益凸显,迫切需要加快推进航天型号科研生产管理模式转型升级,而深入推进产品化工作是解决当前问题的有效途径。为全面推进航天产品化工作,以应对新形势下高强度研制、高密度发射、批量化生产的发展需求,2017 年4月航天科技集团组织召开了产品化工作会,提出了“明确目标、注重实效、协同推进、持续完善”的武器产品化工作指导思想,并且将协同推进作为开展武器产品化工作的重点,将总体单位与专业单位“结对子”作为协同推进的抓手,保证武器产品化工作取得实效。北京航天自动控制研究所与杭州航天电子技术有限公司作为典型的总体单位与专业器件厂家, 2017 年9 月在航天科技集团武器部、中国运载火箭技术研究院、中国航天电子技术研究院的指导和牵引下签署“结对子”协议,成为航天科技集团首家“结对子”单位。

一、工作目标与实施途径

按照双方签订的“结对子”协同产品化推进协议,研究所与公司在产品研发、产品选用、产品生产与质量保证等方面结对互促,研究所在控制系统研制中牵引连接器专业厂家的技术和产品发展,公司集中优势资源全力支撑研究所型号发展需求。公司在协同推进产品化中具体的工作目标主要包括:现有分离脱落产品的型谱压缩率不低于30%;型谱内货架产品不低于80%;货架产品交付周期不超过2 个月;分离脱落及连接器产品质量问题减少20%。

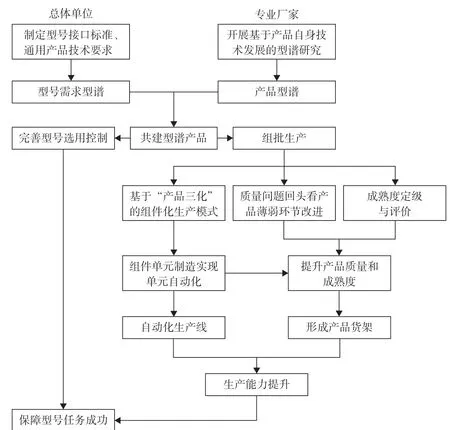

双方制定了协同产品化推进工作的实施途径,如图1 所示。

图1 实施路径图

二、工作实践

1.建立协同工作组织

公司原有产品研制模式为研究所下发研制任务书,产品设计针对研制任务书制定方案,产品化人员针对方案进行产品化方面的管控,导致双方在各自单位开展产品化工作时不能形成良性互促。为了消除弊端,“结对子”协议签署之后,双方筹建“结对子”工作组,明确了人员职责与分工,以单位“一把手”为组长,主管产品化工作的总师和副总经理为副组长、负责人,产品任务书的下达过程已经纳入双方产品化管控,优化了产品开发流程。

为进一步优化产品研制体系,公司成立了产品化研究室,形成专职产品化人员,负责制定工厂产品化工作目标及实施方案,建立规章和制度,负责产品型谱研究及货架产品确立,与研究所及用户产品化部门联动,进一步协同推进产品化工作。

2.产品型谱建设

分离脱落电连接器是公司的主打产品,此类产品广泛应用于航天装备上,用来实现型号各级间、型号与地面系统的信号连接,并在型号起飞或级间分离过程中自动断开,是型号上的关键元器件。分离脱落产品一般由插头、插座2 个部分组成,分别安装在2 个不同部件上。当头座插合时,头座内的接触件接触导通,从而实现2 个部件间电气导通,并通过锁紧连接装置实现可靠的连接。需要电气分离时,在无需人员操作的情况下,仅通过对锁紧装置施加额定的机械力或分离电压等,即可使头座快速解锁并分离,完成2 个部件间的电气分离。

公司从20 世纪70 年代开始研制分离脱落产品,目前已开发30 多个系列、数百种规格的分离脱落产品,产品品种多、功能全,广泛应用于各型号。但由于产品结构复杂、规格多样、过程控制要求及操作方法各不相同,产品质量管控难度大、质量可靠性不高,导致产品在型号使用过程中多次发生质量问题。同时,规格多、结构复杂使得产品配套零件数量庞大,随着近年来新研型号激增、批产任务量不断加大,公司的生产交付能力受到很大的挑战。

公司通过对航天装备型号用分离脱落产品的连接结构、插合方式、分离方式、接触件芯数等主要技术参数进行梳理,选取中心拉杆式结构产品为研究对象,以型号应用场合、产品外形大小、连接结构、插合分离方式等对中心拉杆式产品进行归类,形成圆形旋插/直插上锁、圆形手轮连接等六大典型特征产品系列(见表1)。

表1 中心拉杆式六大典型产品

公司以应用场合相近、产品结构相似、功能覆盖为原则,以上述6 种不同结构、功能的产品为基础,结合产品发货情况、应用前景和不同总体单位的型号未来需求等,对产品规格进行整合优化,形成6 种优选类型,产品型谱压缩率达37.5%,型谱整合压缩情况见表2。

表2 分离脱落产品型谱整合压缩情况

为了便于用户选型,为上述分离脱落型谱产品编制了型谱代号,该代号主要以产品类型、插合方式、功能特征、壳体特性(反映产品的物理接口)以及接触件数量为主要命名属性。型谱产品在型号上的应用场合如图2所示。

图2 分离脱落产品型谱产品与应用场合

2018 年6 月,研究所与公司组织召开了共建型谱发布会,标志着上下级联动、协同共建型谱的正式发布。公司发布的六大优选类型的分离脱落产品以应用场合为指导,涉及接口尺寸与特性的壳体大小和接触件规格,大大优化了用户选型。

3.通用零组件货架建设

在产品型谱化研究基础上,为实现系列化、型谱化产品的快速研制和自动化生产,公司提出了零件标准化、组件模块化、产品组合化的产品“三化”原则。

零件标准化。对零件的特征参数、结构尺寸、命名方式和检验方法进行规范,形成标准化的零件图、工艺和检验规范。

组件模块化。将具有独立功能、可单独组装测试的组件整合成标准模块,并规范化,形成统一的组件图、工艺和检验规范。

产品组合化。根据功能、性能和接口等需求,选择对应的标准化零件和模块化组件,快速组合形成系列化、型谱化的产品。

按照上述原则,开展型谱产品的通用零组件货架建设。依据模块化思路和功能覆盖原则,分析对比产品上的连接机构、手轮、电磁线包、接触件等通用零组件的技术参数,对功能相同或相近的进行合并优化,将性能及技术状态稳定、结构通用性强的形成厂标件进行技术状态固化及管理,形成通用零组件选用库,并制定通用零组件设计及选用规范。通用零组件型谱压缩整合情况见表3。

表3 通用零组件型谱压缩整合情况

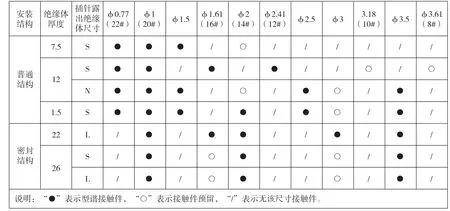

以接触件货架建设为例,接触件是连接器产品的关键零部件,是传递电信号的载体。结合型谱产品上接触件的应用情况,对现有接触件开展了型谱研究:按接触件结构类型进行分类,分析确定优选的插配直径;梳理接触件与型谱产品绝缘体的配合结构及相关特征参数,并以绝缘体组件厚度为关键特征参数,建立以绝缘体组件厚度、插配直径为横、纵列的型谱表,焊接时插针接触件型谱如图3 所示。

图3 焊接式插针接触件型谱

通过接触件货架建设,进一步压缩接触件零件的规格,规格数量的减少进一步促进接触件产量的提升,为接触件单元化生产、装配与检测创造了条件,同时也提升了接触件批产的质量一致性。在接触件货架建设的基础上,目前公司已建立具备插孔收口、插孔力测试、插针直径检测等功能的接触件生产单元,拥有接触件自动化生产检测设备22 台,大大提升了接触件生产效率。

4.控制产品选用

研究所依据其制定的接口标准,修订了型号产品选用管理办法,并根据分离脱落产品货架信息及连接器优选目录,修改了ALMS 系统中的相关配置。通过方案决策及供应链决策评审,规范了型号对分离脱落及连接器产品的选用。

公司根据研究所研制型号的发展需求,按照研究所制定的通用接口要求,将分离脱落货架产品纳入研究所的选用目录,并将用户新的产品研制需求纳入到型谱产品系列中,如在现有型谱产品系列中拓展研制了通用弹地接口产品JF21-98、通用级间接口产品YF8-98 和通用单机接口产品JVPX。

对于不能纳入型谱产品的用户需求,设计方案时使用现有成熟产品结构,接触件等通用零组件需要按照《通用零组件控制选用要求》从通用零组件货架中进行选用设计,对于通用零组件货架中可直接选用的,不允许新增规格;通用零组件货架中没有满足需求的,设计人员发起《通用零组件规格新增申请表》审批流程,流程审批通过后更新通用零组件货架。

5.提升产品质量

为提升型谱产品与货架产品质量,研究所梳理了近10 年间型号应用的所有连接器产品质量问题,形成电连接器质量问题专项分析报告,对电连接器产品的质量问题进行分析并提出产品质量改进建议。

公司对研究所梳理的电连接器质量问题进行回头看、“三再”等工作,确保质量问题举一反三等各项措施落实到位,并根据生产研制实际,公司梳理出了分离脱落产品金属多余物防护控制、插孔自动化收口等共性质量攻关,从工艺、设计及生产过程开展产品制造过程精细化控制技术研究,监督零件生产过程,监测过程数据,实现产品问题可追溯,通过开展产品共性问题治理,产品质量稳定提升,成效显著。

6.提高生产能力

依托“结对子”协同推进产品化工作的开展,公司实施“组件化生产—生产单元模块化建设—自动化生产线建设”三步走策略,致力于提高企业的生产能力。通过对产品结构特点和组成的分析,公司将结构较为复杂、零件规格繁多的分离脱落产品划分为相对独立的7 个组件,同时将产品装配工艺由串行生产42 个工序优化为并行组件化生产的8 个工序;根据组件化生产模式,针对工作量大、劳动密集型工序和手工操作质量不易保证的工序开展自动化替代研究,研制引进自动化装备,并在此基础上将基于同一零(组)件或同一工序的成熟自动化设备进行集中管控,组建自动化单元,实行单元制造,形成以接触件单元、绝缘体组装单元以及产品检测单元等为代表的8 个装配单元;在产品单元制造的基础上,结合分组件单元装配简化产品总装流程,串联总装各工序装备,并配套建设相应的软件控制系统,构建自动化装配生产线。优化后插头装配工艺流程如图4所示。

图4 优化后插头装配工艺流程

三、实践成果

经过近3 年的推进,武器型号用分离脱落产品规格数量由104 个缩减至65 个,规格数量压缩37.6%;通过对压缩后产品的推广应用,公司的效率大幅提升,结合数字化生产线的建设,全员劳动生产率提高了12.32%,产品平均交付周期由94 天缩短至57 天;分离脱落及连接器产品质量问题发生率显著降低,由2017 年的3 项下降至2020 年的1 项,下降率在50%以上,产品质量与可靠性得到显著提升。

通过上下协同推进产品化工作,研究所制定型号通用标准接口、控制型号产品选用机制,公司根据自身技术优势并结合型号发展趋势开展型谱研究、规格压缩等工作,促进连接器科研生产模式转型升级,缩短电连接器研制周期,有力保障了型号任务的圆满完成。