固体火箭发动机点火装置型号与产品化一体化工作模式初探

2022-02-26张丽芳唐宏王玉强胡伟邱安萍西安航天动力技术研究所

张丽芳、唐宏、王玉强、胡伟、邱安萍 /西安航天动力技术研究所

新形势下,各军兵种对新装备的需求越来越迫切,各种装备系统的更新换代呈现加速状态,同时部队实战化要求装备系统在通用化、系列化、高可靠、免维护等方面的需求日益增加,如何快速满足装备系统发展需求,提升装备系统产品的研发效率及产品综合能效,产品化工作首当其冲,发挥了极大的能效。受目前型号生产保障能力、研发模式的影响,现有的型号科研生产管理模式与产品化研制管理模式已逐渐暴露出一些难以适应的迹象,如通用产品型号化管理模式、通用产品的差异化设计等已经成为制约型号顺利研制生产的突出问题,亟需探索新的工作机制、协调机制和管理模式,加快推动科研生产模式转型升级。

一、点火装置组件级、单元级产品化建设

1.点火装置型谱建设方案

固体火箭发动机小火箭式点火装置主要由绝热顶盖、点火燃烧室、点火药盒、隔热环及非金属密封圈等组成,其典型结构如图1 所示。

图1 典型的小火箭式点火装置结构图

本文按照具有独立功能的零、部件划分固体火箭发动机点火装置,提出了组件级、单元级产品化模块建设方案,点火装置采用模块化组合设计,分别选取点火装置的四大部件的特征参数,确定点火装置的型谱特征参数,建立产品型谱及产品树,如图2 所示。

图2 小火箭式点火装置产品树

2.点火装置产品型谱及标准化体系建设

小火箭式点火装置型谱目前完成了点火燃烧室、点火药盒、隔热环及各类通用零件的产品型谱及标准化体系的建设,绝热顶盖因为受发动机接口影响无法整体完成产品化设计,但是已针对测压孔、发火孔局部结构完成了产品化设计,在型谱规划中保留绝热顶盖型谱位置,确保成熟一级确定一级。点火装置产品化产品型谱及标准化体系如图3所示。

图3 小火箭式点火装置产品化标准体系及产品型谱

二、点火装置产品化工作组织架构

1.产品化师的设置原则

点火装置产品化师按照“自顶向下”具有主要独立功能的零、部件进行划分,产品化师工作岗位结合每个最小单元设置,负责该最小单元的产品化设计。

2.产品化首席的设置原则

产品化队伍设置产品化首席,负责每个最小单元产品化师之间的沟通协调工作,负责产品化型谱建设策划,并对落实情况进行监督,同时对新研产品是否满足型谱化序列的要求进行全面的分析,负责点火装置型谱化建设的有序增加。

3.产品化队伍建设

点火装置产品化师设置后,从产品化师的岗位职责权限、任职条件、晋升制度、考评体系等方面建立完善的制度,形成产品化队伍建设的制度基础。

4.组织架构及责任划分

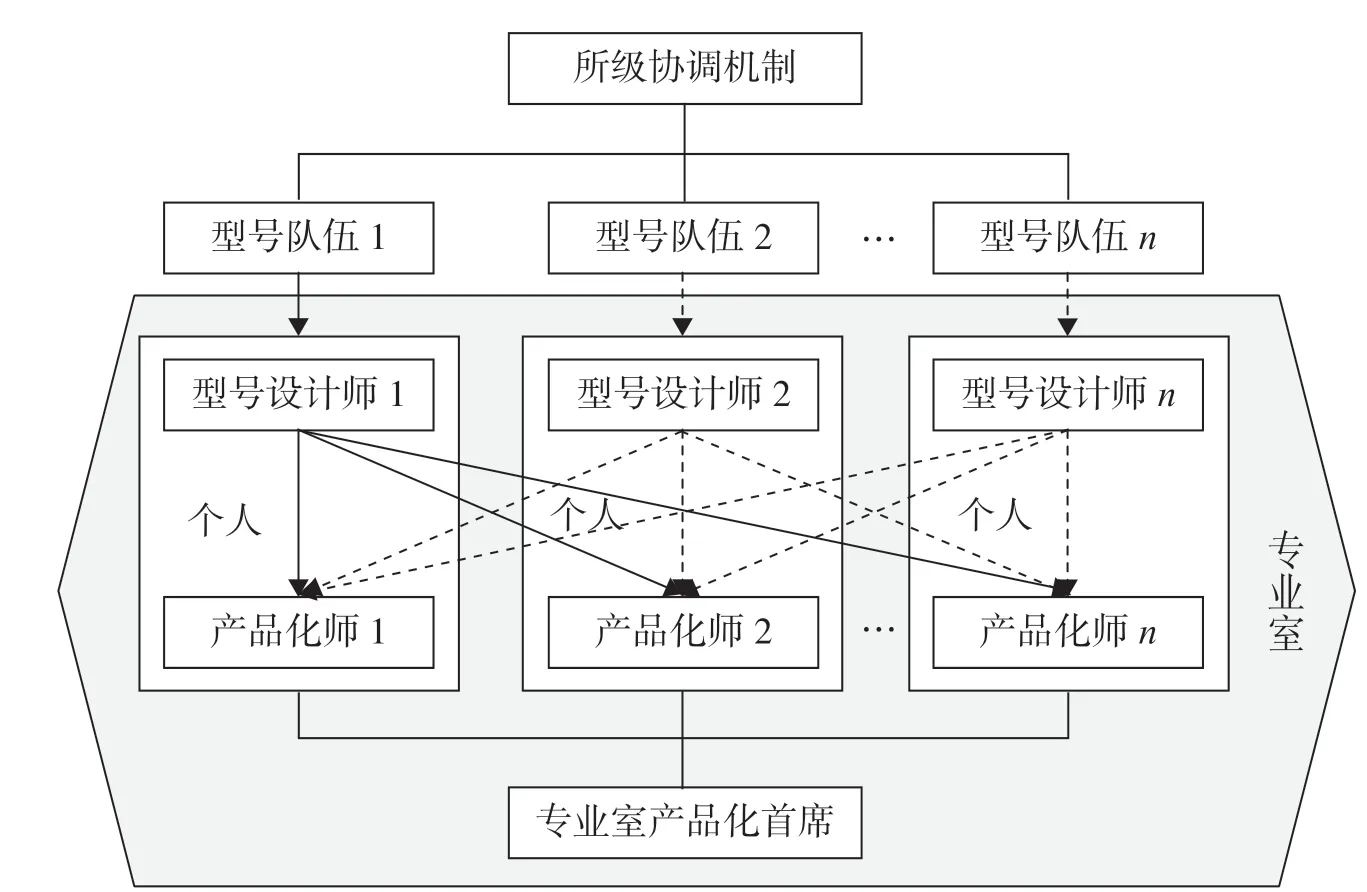

产品化师隶属于专业研究室,履行“一岗双责”,同时负责产品化工作和型号工作。产品化师负责某个最小单元产品的产品化工作,并与若干个型号设计师对接,只对产品负责。型号设计师负责某个型号的设计工作,按照总体的要求从各个最小单元产品中选型,与若干个产品化师对接,只对型号负责。各专业设置产品化首席,指定专人负责制定专业领域的产品化工作目标、型谱建设。各型号总师(副总师)、主任设计师负责协调本型号内部的产品化工作。产品化与型号研制组织架构如图4 所示。

图4 组织架构图

三、点火装置型号与产品化工作模式

1.一体化”工作思路

型号工作管理模式与产品化工作管理模式不断融合的过程中,存在产品型号化管理模式、通用产品的差异化设计等问题,因此,必须进行工作思路的转变,适应当前装备系统高速更新换代状态,提高装备系统的通用化、系列化、可靠性,促进型号工作与产品化工作的深度融合。

充分继承:型号产品设计中充分继承产品化工作成果,完善通用产品的产品序列,不断健全通用产品标准体系建设;

融入型号:以服务宇航、航天装备领域的型号需求为出发点,同步开展产品化工作与型号研制工作的管理模式融合研究;

突破瓶颈:系统开展产品化工作思路与技术标准体系的融合工作,把产品化的工作原则、要求纳入到各类设计规范、试验检测方法、产品标准中;

顺序推进:不断总结提炼、学习提升,结合企业转型目标不断拓展工作思路,持续改进工作方法,积极向优秀企业学习;同时,及时固化经验成果,不断健全规章制度及标准体系,稳步推进产品化工作向纵深发展。

2.“一体化”工作流程

以往的点火装置产品研制过程中,设计师按照总体任务书的要求,细化分解指标,形成设计方案。而产品化工作与型号研制工作“一体化”的工作思路,就是打破这种定制化的工作过程,型号设计直接选用产品型谱序列中的已有产品,将各个最小单元产品模块进行集合,形成设计方案。具体来说,型号任务输入后,型号设计师对任务进行分解,按照指标要求在产品化系列化型谱数据库中选择各个最小单元产品,如果选取的产品集合适应任务要求,则形成设计;如果数据库中不存在满足任务要求的最小单元产品,则需与相关的产品化师进行沟通并进行新研设计,同时向产品化师提出产品化需求,产品化师进行需求论证及验证考核后,将产品化序列进行扩充。同时,产品化师可以根据研制情况,提出产品化扩充的需求,按照流程对产品化序列进行扩充。具体工作流程如图5 所示。在进行不断的反馈与扩充后,最小单元产品的序列会逐渐覆盖点火装置的使用要求,在收到新的任务书后,大部分都可以在产品化序列中进行选用,极大地提高了研制效率。

图5 产品化与型号工作“一体化”工作流程

3.“一体化”工作模式

依托航天型号“总体—分系统—单机”的传统研制“自顶向下”工作模式,创新“型号—产品化”研制工作模式,建立“上下协同”产品化综合推进机制及“自底向上”的“一体化”产品化工作模式,将型号研制工作与产品化工作相结合,全面贯彻标准化、产品化的科学管理方法,在各个工作层级实现技术条件及设备通用化、产品功能配置系列化、分系统按需求组合化,并以此全力促进技术成熟化、产品货架化。

“自顶向下”工作模式强调“顶层牵引”的重要性,适合于型号研制及产品化初级阶段,便于集中优势资源来主导产品开发,牵引发展模式,准确控制产品化工作推进目标,有效把控产品化工作进度,并能建立符合军方及用户需求的产品化总体架构,驱动产品化工作;“上下协同”工作模式是一种相互适应的工作方法,强调“合作、互动、变化”等动态因素的重要性,在产品化成长期发挥着重要作用。随着产品化架构形式的完善,模块化、单元级产品产品化完善,此时推行上下游的合作与互动将产品化工作推动得更为顺畅,在互动中产品的变化调整也更为容易;“自底向上”的“一体化”产品化工作模式强调“主动、因地制宜、创造”的重要性,在产品化“成熟期”发挥着重要作用,适合产品化成熟阶段,便于上下游相互适应,牵引共建模式,“自底向上”的“一体化”工作模式充分发挥承研单位的主动性和创造性,研究产品分类与类型扩展,主动推动产品的改良与性能提升,不断丰富产品型谱与货架产品,促进模块化、单元级产品形成规模。

4.工作协调机制

型号研制可以为产品化序列的扩充提供依据和来源,反过来产品化也可以加速型号的研制进程,两者互相促进,“一体化”发展,但两者必然存在着分歧与矛盾,在实际工作中需要建立完善的协调机制,确保沟通顺畅。研究室中产品化师和型号主管“一岗双责”,建立型号研制和产品化工作中的部门分歧处理机制,负责与型号总设计师共同发挥“自顶向下”的牵引作用,在型号研制初期做好同类型产品接口统一、各类要求统一等工作,根据型号发展序列规划与产品技术发展路径提出研制任务书,建立顶层指导和要求,同时对研制任务书或合同进行需求统筹分析研究,并开展国内外同类产品技术要求对标及发展趋势分析,将产品技术指标、环境条件、接口要求等指标相近的要求进行合理整合,优化压缩,形成通用技术要求。产品化研究室是产品化与型号研制“一体化”工作协调运行的具体业务部门,负责对拟开展产品化工作的产品,结合产品研制技术要求进行国内外同类产品对标及发展趋势分析,合理规划产品规格系列,用最少规格数量覆盖已识别的产品需求,形成通用产品,同时配合总体研究室固化产品的技术状态和产品数据包,优化生产线,不断提升产品成熟度,并使其成为货架产品,以支撑更多型号选用。

四、产品化应用实效

1.产品化在工艺上的落地实现

(1)建立整套标准件工艺规程

依据设计产品化图样要求和标准规范要求,制定产品化零、部件工艺规程,落实产品化设计技术指标要求,细化工艺要求,形成标准件工艺规程、工艺路线表、材料消耗明细表、工艺装备明细表等全套工艺文件,方便设计采用产品化标准件时,工艺做到直接引用的目的,使产品化工作落实细化到工艺要求,为产品化提供全套的工艺文件,将产品化工作落实到工艺层面的同时,提高工艺设计效率;

(1)建立工序通用要求及通用工序

结合产品化标准件工艺,梳理规范各工序通用要求,规范统一各工序的工艺技术指标,以指导工艺人员进行工艺设计。将标准件工艺规程中各工序工艺要求进行梳理整合,编制通用工序工艺规程,规范统一工序中各工步的具体要求,实现通用工序工艺文件的直接引用,将产品化工作落实到工序工艺设计中。

(2)建立通用工装和通用记录

针对标准产品,将专用工艺装备和生产记录进行通用化管理,在设计文件工艺性审查过程中,结合标准件工装的推广,实现工装的通用化和系列化,在生产记录工艺设计时,实现记录的通用化,将产品化工作落实到工装设计层面和产品记录层面。

(3)建立现场作业标准

结合标准件工艺、通用工序、通用工装、通用记录等在生产一线形成一系列现场作业标准,实现工作流程、作业人数、作业时间、作业要求的规范统一,从而将产品化工作落实到生产一线,为产品化工作落实、落细打好工艺基础,为数字化工艺的实施做好铺垫。

2.应用情况

随着大部分点火装置的零、部件完成了产品化工作,在新研型号及型号转阶段产品的设计中,全面执行标准化、组合化设计,新研点火装置陆续使用了产品化设计,从设计源头实现各型号配套件技术状态统一,点火装置型谱产品选用率逐年提升,从而减轻了设计、工艺大量的设计工作,实现了各型组件产品的组合、互换,明确了各型组件产品的性能指标、适用范围及验证考核要求,产品化系数达到90%以上。

点火药盒、点火燃烧室在进行生产时均按通用件组批生产,生产单位均编制了通用生产工艺,完成了去任务化、去型号化生产的各项准备工作。两种产品均按通用件单独进行抽试试验,只要通用件抽试合格,型号选用时就不需要再进行抽试,经费节省了10%以上,研制阶段经费最多可节省50%,同时加快了型号生产进度,提高了科研生产效率,既降低了研制成本又提高了通用产品的技术成熟度,有效地缓解了研制生产压力。

通过对固体火箭发动机型号及产品化研制工作的组织机构、工作模式、协调机制、工艺落实的初步探讨, “一体化”工作的重点是将“自上而下”的型号工作与产品化“上下协同”及“自底向上”的产品化工作相结合,在产品化工作中,要转变工作思路,促进下游承研单位主动研究产品分型扩展,不断丰富产品型谱与货架产品,促进模块化、单元级产品形成规模,同时应健全长效的产品化与型号工作“一体化”工作机制、协调机制、管理模式,加快推动科研生产模式转型升级,在产品研制生产各个层级全面贯彻标准化、产品化的科学管理方法,实现技术条件、工艺文件及设备通用化、产品功能配置系列化、分系统按需求组合化,并以此全力促进技术成熟化、产品货架化。