公路工程水稳基层施工技术及质量控制要点

2022-02-25姚瑞

姚瑞

(山西路桥第六工程有限公司,山西 晋中 030600)

0 引言

水稳基层凭借着良好的抗压强度与稳定性能,在公路工程中得以推广应用。因水稳基层的抗变形能力比较差,容易出现干缩裂缝与温缩裂缝。为了使水稳基层性能符合规范要求,控制基层裂缝的形成,以公路工程为例,重点分析了水稳基层施工技术与质量控制,以保证水稳基层的整体质量。

1 工程概况

该公路的全线长度是18.33km,起讫桩号为K22+910—K41+240,设计采用双向四车道,路基整体宽度是24.5m,为了提升公路基层结构的承载力与稳定性,经讨论研究后确定基层结构类型为水稳基层,具体为:底基层(厚度为20m 的4%水泥稳定碎石)+基层(厚度为26cm 的5%水泥稳定碎石)。考虑水稳基层对工艺要求较为严格,因此,着重探讨了水稳基层施工技术。

2 施工技术

2.1 原材料选用

2.1.1 水泥

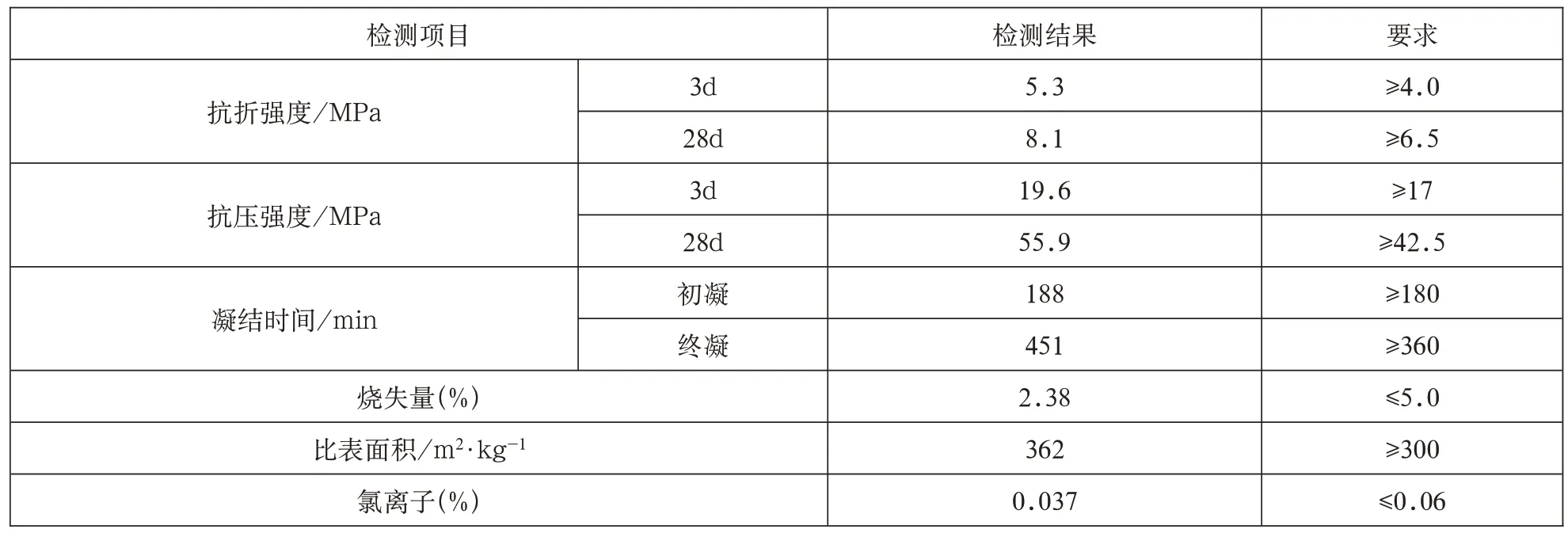

通过综合分析项目现场土质条件与施工要求,拟定选用普通硅酸盐水泥,同时需保证水泥的细度、烧失量等指标符合规定要求[1]。该项目中水泥指标检测数据结果见表1。

表1 普通硅酸盐水泥性能指标检测数据结果

2.1.2 集料

集料在水稳碎石混合料中的占比高于90%,通过彼此之间的嵌挤作用能够形成水稳基层骨架。以粒径大小为依据可将集料划分成粗集料、细集料。粗集料要求碎石粒径不低于4.75mm,经嵌挤之后形成强度较高的骨架结构,可以实现作用力传递;细集料、水泥主要用于骨架结构空隙填充,从而使水稳碎石成为稳定的整体结构[2]。除此之外,碎石级配也关系到水稳基层强度,应采用筛分试验等方法科学确定不同粒径集料的具体用量。

2.2 混合料拌和

该项目中水稳碎石混合料选择拌和站方式进行制作,经检查拌和质量达标后采用运料车运输到现场。在混合料正式拌和之前,应组织专业人员负责对拌和设备性能进行调试,同时做好计量设备等的检查,合理确定拌和时间及过筛孔大小,然后严格按照配比要求投放各类原材料,混合料的整体拌和时间控制在60s 左右,期间还需要安排专人负责监管,一旦出现花白料、离析等问题,立即停止作业并调查原因,采取有效措施解决,然后才可以恢复拌和作业。

待水稳碎石混合料拌和结束后,必须结合相关要求进行实验室抽样检测。通过检测后水稳碎石中含泥量为4.3%~4.7%,含水量为4.7%~5.1%[3]。以含水量控制为例,需结合项目现场温度、环境等条件实施微调,实验室检测达标的水稳碎石混合料可以采用运料车运输到现场进行摊铺。针对检测质量不达标,或是存储时间大于水泥初凝时间的混合料,必须按照规定要求进行妥善处理。

2.3 混合料运输

该公路水稳碎石混合料运输使用的是20t 自卸运料车,保证运输到项目现场的混合料比摊铺作业用量略微富余。在混合料装料之前,必须安排专人对运料车性能进行全面检查,并将运料车表面打扫干净,以免出现混合料与车厢表面黏结问题。所有运料车实际装载量需要控制为总载重2/3,装料完成后需从其表面覆盖,以免混合料温度快速降低或是被污染等,从而影响混合料的整体性能质量。待运料车抵达项目现场之后,由专人负责统一指挥卸料。

2.4 混合料摊铺

当运料车抵达施工现场后,需要把运料车的挡位调至“空挡”,并停放在摊铺机的正前方10~20cm 位置等候卸料摊铺。为了能够使水稳基层和下承层成为一体,应组织人员提前把下承层表面上的杂物等打扫干净。结合项目现场温度条件进行洒水润湿处理,并启动摊铺机实施摊铺作业,摊铺机的行驶速度需调整为1.5~3.0m/min,保证摊铺作业的连续性,且能够一次成型[4]。水稳碎石混合料摊铺作业过程中,需同步启动机械夯锤,夯锤的振动频率控制为20Hz,熨平板振动频率控制为25Hz,每摊铺1.0m,须完成1 次摊铺高度检测,同时,松铺系数控制为1.3。

为防止水稳基层混合料摊铺阶段发生离析,需从摊铺机后方成立3 人小组,一旦发现混合料离析,立即由小组人员采用小型铲子进行铲除,然后按照基层厚度重新摊铺水稳碎石混合料。针对摊铺机难以作业的位置,需要采用人工摊铺作业模式,待摊铺结束后由专业人员检查质量,具体检查内容分为平整度与厚度等,确认达标后才可以进行碾压。

2.5 混合料碾压

该公路水稳碎石基层混合料碾压顺序为:首先,选取钢轮压路机实施1~2 遍碾压,压路机的行驶速度为2.6~4.0km/h。其次,进行复压,在具体作业过程中需要钢轮与胶轮压路机交替作业,要求钢轮压路机强振碾压,整个复压阶段压路机的行驶速度控制为3.6~4.0km/h,遍数为6~8 遍。最后,选取双钢轮压路机通过静压或是微振压方式进行1~2 遍碾压,该阶段压路机的行驶速度处于4.0~5.0km/h[5]。

水稳基层混合料的碾压施工,要求作业人员做好基层浇水处理,保证基层一直为湿润状态,同时,基层含水率与最佳含水率的上下偏差控制在1.0%。若是基层的含水量偏低,则需要在碾压作业时做好洒水处理。整个碾压作业阶段,安排专人负责碾压施工监测,一旦发现混合料松散、起皮等,必须立即停止作业,然后分析原因并采取处理措施。此外,碾压设备不可在水稳基层表面任意停留,未成型的水稳基层不可掉头和停车。

2.6 接缝处理

该公路水稳基层作业量比较大,短时间内难以竣工,因此每天水稳基层施工完成后,需要从中断位置建立接缝。考虑该项目设计的是双向四车道,可选择半幅施工模式,即先进行半幅水稳基层作业,当半幅水稳基层作业结束后,再进行另外半幅水稳基层作业,两幅水稳基层之间需要做好接缝处理[6]。除此之外,水稳基层作业阶段遇到不可抗力因素被迫中断施工,一旦中断时间超过2h 就必须建立接缝。现阶段,公路水稳基层施工过程中设置的接缝类型,主要包括横向接缝、纵向接缝。

以横向接缝处理为例,要求技术人员在水稳基层碾压作业阶段,预留出适宜长度不进行碾压作业。施工中断位置横缝的处理,应沿与路中心线相垂直的方向建立台阶,待恢复作业后,接缝区域需要进行30~50cm 的重复摊铺,最后选择压路机做好密实碾压。以纵向接缝处理为例,需从前半幅基层预留出50cm长度不进行碾压,在后半幅水稳基层作业过程中重复搭接处理后,采用压路机进行密实碾压。在接缝搭接过程中要求技术人员提前从接缝位置均匀涂抹黏层油,增强原基层与混合料的黏结效果,从而保证接缝处理质量。

以纵向接缝处理为例,不同类型的纵向裂缝,采用的处理措施也有所区别,主要包括:其一,基层分层错茬搭接,底基层和中基层之间的错开距离应≥50cm,中基层和上基层的错开距离应>100cm;其二,基层面层错层搭接,底基层与中基层直茬搭接,中基层和上基层需错开50cm,同时从上基层和底面层间铺设一层土工格栅,主要沿着接缝位置居中铺设。

2.7 养护

每一段水稳基层混合料作业完成后,都需要做好养护管理工作。该公路工程中水稳基层的养护管理,从水稳基层表面覆盖一层湿润的土工布,当覆盖时间达到2h 后,组织洒水车定期对水稳基层进行洒水处理,优选喷雾洒水养护方式,禁止采用高压水枪,以免影响水稳基层质量,该项目中水稳基层养护管理时间控制为7d[7]。此外,水稳基层养护管理阶段的洒水作业需结合现场温度、气候条件等进行适当调整,只需保证基层表面为湿润状态。与此同时,做好施工路段的封闭管理,禁止所有无关车辆通行。恢复通行后禁止重车通行,且要求过往车辆低速行驶。

3 质量控制

3.1 水泥量控制

水稳基层混合料使用的材料包括水泥、集料和水。其中,水泥用量与水稳基层结构强度密切相关,所以必须结合实际情况科学控制水泥用量。若是水泥用量比较多,受水化热反应的影响就会产生大量的热量,从而导致水稳基层形成裂缝;若是水泥用量比较少,则会影响水稳基层结构强度,难以达到工程设计要求。基于此,该公路工程中水稳基层混合料拌和过程中,需要对水泥用量进行合理控制,将水泥用量调整为4.3%~4.7%,待拌和完成之后需采用EDTA 滴定试验对水泥用量进行检测,保证其处于规定要求范围之内,才可以运输到现场进行摊铺。

3.2 含水量控制

含水量与水稳基层的整体施工质量存在一定关系。水稳碎石混合料遇水后会出现水化热反应。若是混合料含水量比较大,就会增加水泥消耗量,从而对水稳基层性能产生不利影响;若是混合料含水量比较低,就会过度消耗水分,造成混合料干燥,直接影响摊铺效果。基于此,需要对水稳基层混合料中的水量进行严格控制,各阶段都要做好含水量检测,然后根据检测结果进行适当调整,将含水量控制在规定允许范围之内。

4 质量检测

4.1 压实度检测

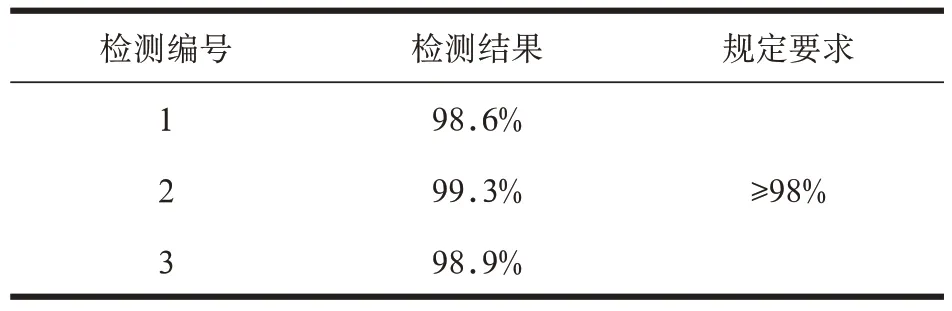

为了检验公路工程水稳基层整体质量,需按照相关规定要求检测压实度,具体结果见表2。

表2 公路工程水稳基层压实度检测结果

根据表2水稳基层压实度检测结果可知,压实度检测均值为98.9%,大于规定要求。由此表明,该公路工程水稳基层压实度符合规定要求。

4.2 强度检测

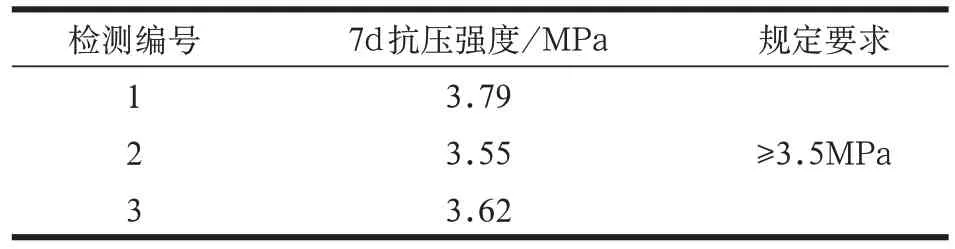

抗压强度是评价水稳基层的一项关键性指标,为了能够有效检验水稳基层结构强度是否达到规定要求,应按照规范制作试件,然后做好试件强度检测,具体结果见表3。

表3 公路工程水稳基层试件强度检测结果

根据表3水稳基层试件强度检测结果可知,试件7d 抗压强度检测结果均值为3.65MPa。由此表明,该公路工程水稳基层的抗压强度符合规定要求。

5 结论

围绕实际公路工程项目,重点探讨了水稳基层施工技术与质量控制,同时对水稳基层施工后的压实度及抗压强度进行了试验检测,得出结论:第一,通过压实度检测可知,该公路工程项目中压实度最小数值是98.6%,符合规范要求不低于98%;第二,通过7d 抗压强度检测可知,7d 抗压强度最小数值为3.55MPa,符合规范要求的不低于3.5MPa。