一种典型汽车车身多品种柔性生产线车型切换效率提升方案

2022-02-25黄敏鸫陈强史敏

黄敏鸫、陈强、史敏

(上汽通用五菱汽车股份有限公司,柳州 545007)

1 引言

当前,随着科技的发展,市场竞争越来越激烈,汽车新产品的更新换代不可避免越来越快。传统大批量、单一化的车辆生产方式对汽车生产企业来说,已经无法满足生产场地、设备投资等逐渐增加的需求。国外一些先进的汽车生产企业,在焊装生产线柔性化方面已经有了较为完善的实现方式,国内各大车企也已开始探讨适合的柔性化焊装生产模式。随之,多品种高柔性车身生产线在各车企中陆续出现,它实现了不同车型在同一生产线进行生产的要求。

同平台车型的生产线导入,因汽车底盘基本一致,往往大部分工装设备可以做到共用,只需开发部分专用工装;不同平台车型,现有生产线的工装设备、机器人在柔性线中也可实现最大化利用。柔性车身线在降低生产成本的同时很好地解决了场地等问题,极大增强了企业的核心竞争力。车型间工装设备的反复切换,是柔性车身线日常生产中必不可缺的部分,但是切换时间的长短,往往直接影响车间的产能输出。因此,如何提升车型切换效率,已成为各大车企重点关注的问题之一。

2 车型切换

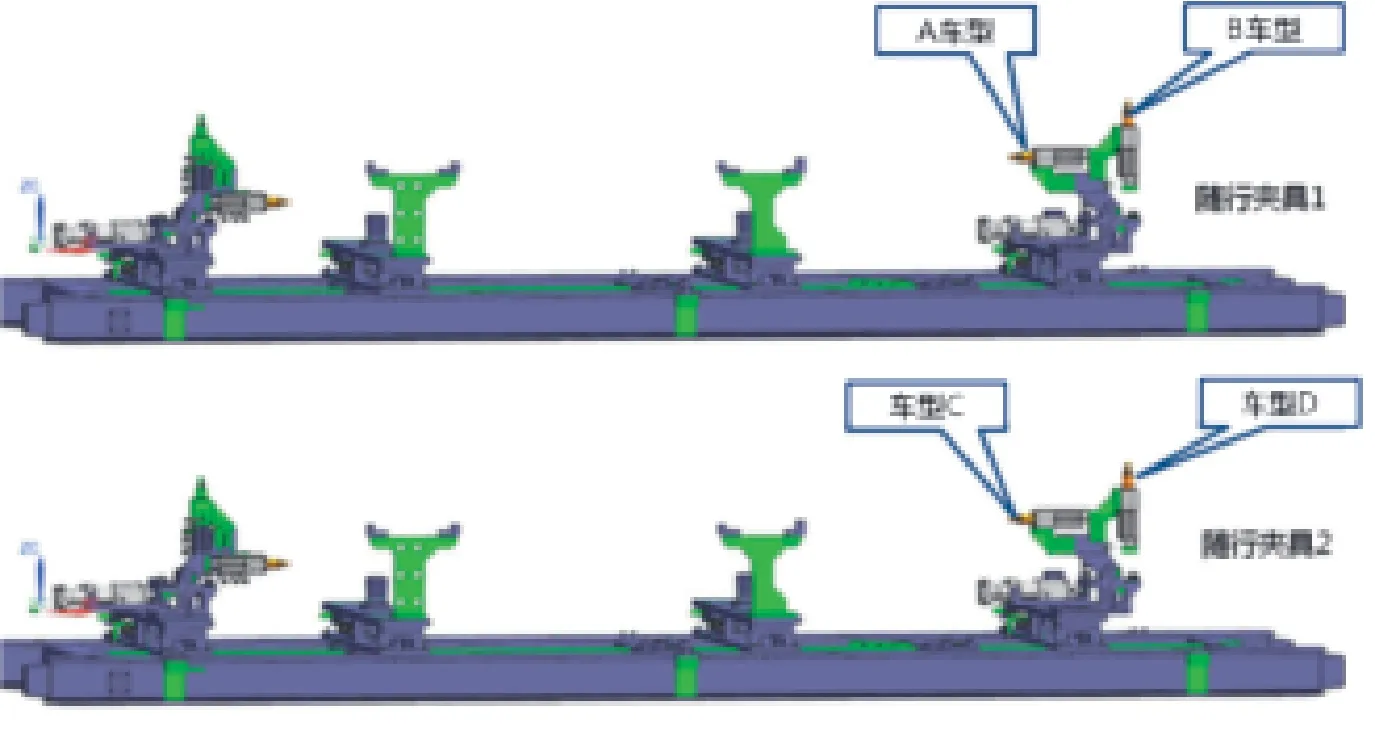

柔性车身生产线的车型切换即工装设备的切换,主要包含焊接定位工装切换,如补焊台等;线旁工装切换,如精确料框等;下车体输送定位工装切换以及抓手切换等。焊接定位工装、线旁工装,一般由人工通过推拉方式进行切换;抓手由人工通过调用电控程序切换至抓手放置台。下车体输送定位工装(随行夹具)一般含有4 组定位单元,前/后两组定位销、中间两组定位支撑,其切换方式分为翻转切换和插拔切换两种。根据有无夹具库,下车体输送定位工装切换方式如表1所示。

表1 下车体输送定位工装切换方式

下车体输送定位工装切换如图1所示。若同一组随行夹具上的2 个车型A 与B 间切换,只涉及翻转切换。不同随行夹具上的车型切换,如由A 车型切换至C 车型,涉及拔插切换,由机器人从夹具库中抓取定位单元放置于滑撬上,并通过机械自锁机构进行精确定位。若切换后,随行夹具的工作状态为D 车型,则需再进行一次翻转切换转为C 车型。具体切换形式需根据车身车间单日所生产的车型来确定。

图1 下车体输送定位工装切换示例

3 车型切换周期分析

汽车车身焊装生产线是白车身全部形成工位的总称。根据所生产零部件的不同,焊装生产线一般分为6 大区域,分别为车架生产区域、侧围生产区域、主线装配焊接区域、白车身焊点补焊区域、门盖生产区域和门盖/翼子板装调区域。不同生产企业,对各部分区域的称呼存在差异。

以某公司某条车身生产线为例,其大致布局如图2所示。供应商零件及厂内冲压自制件送至车身车间后,依次经过前车体线、侧围线、车身主线、补焊线和调整线/门盖线,最终完成白车身的焊接及装配。

图2 车身线布局图

该车身生产线前车体为手工焊接线,由人工通过焊钳完成前车体总成的焊接。主线及侧围线为柔性机器人焊接线,由机器人代替人工完成分总成的焊接工作。门盖线为手工焊接门内板,内、外板合门后,采用机器人进行滚边。补焊、调整线为常规传统线体,补焊线对前道工序遗留或无法焊接的焊点进行补焊,调整线完成门盖/翼子板的装调。

以补焊线之前,下车体输送定位工装在同一随行夹具上的车型切换为例。A 车型与B 车型的生产净节拍均为40.0JPH(每小时生产40 台白车身),切换周期统计如图3所示。

图3 车型切换周期统计

前车体为一个独立区域,其各工位之间互不影响,线旁空间较充足,可提前进行现有总成的生产存储。待新车型切换开始后,可边切换边往车身主线输送前车体总成。

车身主线分为下车体和总拼两大区域。下车体区域共10个工位,电控程序设计上分为2 个区:UB10~40 为一区,UB50~100 为二区;总拼区域共8 个工位,电控程序设计上同样分2 个区:MB10~40 为一区,MB50~80 为二区。根据主线的现状,车型切换过程中,需待A 车型最后1 台车出下车体线UB40 后,方可开始进行B 车型UB10~40 的工装夹具切换;待A 车型最后一台车出UB100 后,进行B 车型UB50~100 的工装切换;总拼区域依此类推。

经生产统计,从B 车型的前车体工装开始切换,到缓存的A车型最后一台前车体总成上主线并输送至UB50,此过程累计过线约13 台A 车型前车体总成,用时20 min。下车体UB10~40间的工装切换需求时间为20 min;结合产线节拍,B 车型从UB10~MB10 需15 min。进而前车体工装开始切换后55 min,B 车型到达主线MB10 工位。

侧围区域因产线本身原因,程序上暂未分区。侧围总成通过空中平台输送到主线MB10 区域,故需待A 车型最后一套侧围总成到总拼线MB10 后,开始切换B 车型工装夹具。此过程共计过线约20 套A 车型侧围总成,用时约30 min。根据生产过程多次切换的结果,侧围工装开始切换至完成,整个过程需35 min。侧围区域开始生产B 车型的侧围总成,至第1 套侧围总成到达主线MB10 工位,用时15 min。前车体工装开始切换后80 min,B车型侧围到达主线MB10 工位。

B 车型第一台白车身下主线,随行夹具全部完成切换的整个过程约92 min。此期间累计下线A 车型约28 台,节拍18.3JPH。通过上述周期分析,发现影响生产线切换效率的问题主要有3 个方面:①下车体UB10~40 的切换周期较长,约20 min ;②侧围工装切换周期较长,约35 min;③A 车型与B 车型之间切换存在25 min 的等待浪费;侧围切换慢,与主线切换不匹配。

4 方案设计及应用

下车体UB10~40 及侧围工装切换周期长,可以通过适当增加切换人员等方式进行改善。现主要针对第3 个问题,切换过程中存在等待浪费,以及侧围总成供应与主线需求不平衡,进行分析和设计优化。

经过组织专业工程师及车间人员多次现场实地考察及讨论,发现原侧围线未进行电控程序上的分区,导致无法分区域开展切换工作。同时受限于场地,不能有效进行侧围总成的线下缓存。最终确认从以下两个方面进行改善。

(1)对现有电控程序进行优化,增加分区功能,侧围10~20 工位为一区,30~50 工位为二区 。消除一区与二区间的相互影响,在后续切换过程中,提前开展一区的切换工作。

(2)延长侧围总成上线的2 层平台滑移轨道,同步对侧围总成上/下线葫芦轨道进行改造,进而增加手工上/下线功能。同时,扩大侧围总成上线二层钢平台空间(根据现场勘察情况,扩展面积约100 m),增加侧围总成缓存空间(图4)。

图4 改进方案示意图

基于低成本高价值理念,上述所涉及的改造内容,由车身车间工程师、生产维修及工段员工主导实施,供应商配合,最大限度地降低改造成本。

改造完成后,车间班组员工可利用平时吃饭、周末停产等时间完成左/右侧围总成各15~20 件缓存。改造后的车型切换周期如图5所示。由于现场已缓存部分A 车型侧围总成,B 车型侧围工装切换可在B 车型前车体工装开始切换后5 min 左右进行。根据工装切换周期及产线生产节拍,确保B 车型切换开始后55 min 侧围总成到达MB10,消除B 车型在MB10 不必要的等待,实现侧围总成 供应与主线需求同步。A、B 两个车型的整个切换过程可在67 min 内完成,缩短25 min。下线车型不变的前提下,节拍从18.3JPH 提升至25JPH,切换效率提升27% 。

图5 改造后车型切换周期分析

该柔性生产线上其他车型间的相互切换,因各车型生产节拍不同等因素,导致整个切换周期可能存在差异性。但是切换效率在改造后普遍提升20%以上,很好地提升了产线的产能输出。

5 结束语

柔性车身生产线车型切换,基于产线结构、生产环境的不同,影响切换效率的因素也存在差异。本文针对产线切换过程中实际存在的问题,着眼于因侧围线与主线间切换节拍不同而导致的等待浪费,从软硬件两方面对切换慢的侧围线进行改善。通过程序上增加分区,建立缓冲区域进行侧围总成缓存,减少及消除时间上的不匹配浪费,提高车型间切换效率。