矿山信息化发展及以数字孪生为核心的智慧矿山关键技术

2022-02-25丁恩杰赵小虎刘统玉王卫东

丁恩杰,俞 啸,夏 冰,赵小虎,张 达,刘统玉,王卫东

(1.中国矿业大学 物联网(感知矿山)研究中心,江苏 徐州 221008;2.中国矿业大学 矿山互联网应用技术国家地方联合工程实验室,江苏 徐州 221008;3. 中国矿业大学 信息与控制工程学院,江苏 徐州 221008;4. 北京矿冶科技集团有限公司 ,北京 100160;5. 山东科学院激光研究所 山东省光纤传感器重点实验室,山东 济南 250014;6. 北京邮电大学 电子工程学院,北京 100876)

矿山信息化建设在经历了单机自动化、综合自动化、数字矿山几个阶段之后,在物联网、人工智能、大数据、数字孪生等技术的推动下,正朝着矿山智能化和智慧矿山的方向发展。综合自动化矿山阶段主要解决了矿山数字化、监测监控技术与信息孤岛问题,就煤矿生产流程而言,基本完成了智能矿山的建设工作,在环境条件允许的情况下,可实现局部的少人化和无人化控制。智慧的前提条件是矿山生产系统的各个环节均可测、可观、可控,也就是要形成面向生产各环节透明化的知识服务体系。以煤炭行业为例,从目前取得的成果来看,远没有达到透明矿山的要求,这是制约智慧矿山发展的瓶颈问题。黑色或灰色(不透明)矿山的问题,制约了在一般情况下仍需依靠较多人力维持正常的安全生产,导致矿山重大事故时有发生,解决矿山运行状态知识建模与服务的问题迫在眉睫。要解决这一问题就是要解决上述可测、可观和可控问题。在可测方面,物联网矿山技术的发展已经解决和优化了大量相关难题,可以满足目前安全生产的基本需求,下一步需要重点研究智能装置和装备自治、自主化工作相关技术,并进行新型检测机理和检测装置的研究;可观问题就是要结合数字孪生技术对矿山安全生产、指挥调度与管理各个方面,如人、机、环、管等被控对象进行物理与虚拟融合建模,通过建立的模型可实现对各个被控对象的状态及其演化规律的可观,这个可观不仅仅对人,更重要的是让机器能够自动理解,做到机器可观。在建模过程中,需要采矿、机械和信息等领域的专家密切协同,需要实现对信息的统一语义描述,需要创建矿山领域知识库和矿山数字孪生模型,这将是智慧矿山建设的核心。可控问题是在可观的基础上,也就是在掌握(自动化解析)传感数据、模型数据等多模态数据的基础上,利用知识库和矿山数字孪生模型各种知识进行推理,采用机器人或机器人化的装置装备实现基于机器自治协同的全流程自动控制,最终形成少人化或无人化的智慧矿山。

1 矿山信息化发展历程

矿山信息化发展,历经了单机(单系统)自动化、综合自动化、数字矿山阶段,矿山物联网和矿山智能化技术近年来得到快速的发展和应用,矿山信息化技术正朝着智慧矿山的目标发展,在矿山生产过程中不断融合新兴技术,提高矿山生产的智能化水平,从而实现矿山无人化或少人化。

1.1 单机(系统)自动化

1984年煤炭工业部通信信息中心成立,宣示了中国煤矿信息化建设正式开启,我国煤矿进入单机自动化阶段。PLC在矿用设备上的成功应用解决了传统控制器占用空间大、成本高等问题;现场总线的连接方式提升了矿用设备控制的可靠性,减少了设备的停机时间。单机自动化系统存在很多问题需要进一步解决,如模拟信号只能在本地采集、处理并直接用于就地控制;有线网络通信是信号传输的惟一方式,各系统之间难以进行信息交换。此时通信网络严重制约了煤矿自动化的发展,造成多台上位机共存的场景,形成子系统信息孤岛的格局,导致全矿信息不能共享。

1.2 综合自动化

2000年后,无线传感器网络及工业以太网技术得到飞速发展,为实现各煤矿系统之间的互联互通奠定了基础,得益于此,我国煤矿进入了综合自动化时期,综合自动化网络服务架构如图1所示。无线传感器技术极大扩展了各类传感器的应用场景,丰富了各类信息的采集。工业以太网以其强大的通信速率和信道容量将各子系统连接在一起,完成了各子系统的信息交互,解决了子系统信息孤岛问题,实现了全矿信息的融合分析处理。但是传感器与各种装备没有联网,只能用于本系统中,无法实现设备间的协同控制;采集到的传感器信息也只是简单地处理,数据并没有得到有效利用,亟需高效的算法来实现信息的融合处理。

图1 综合自动化网络架构Fig.1 Integrated automation network architecture

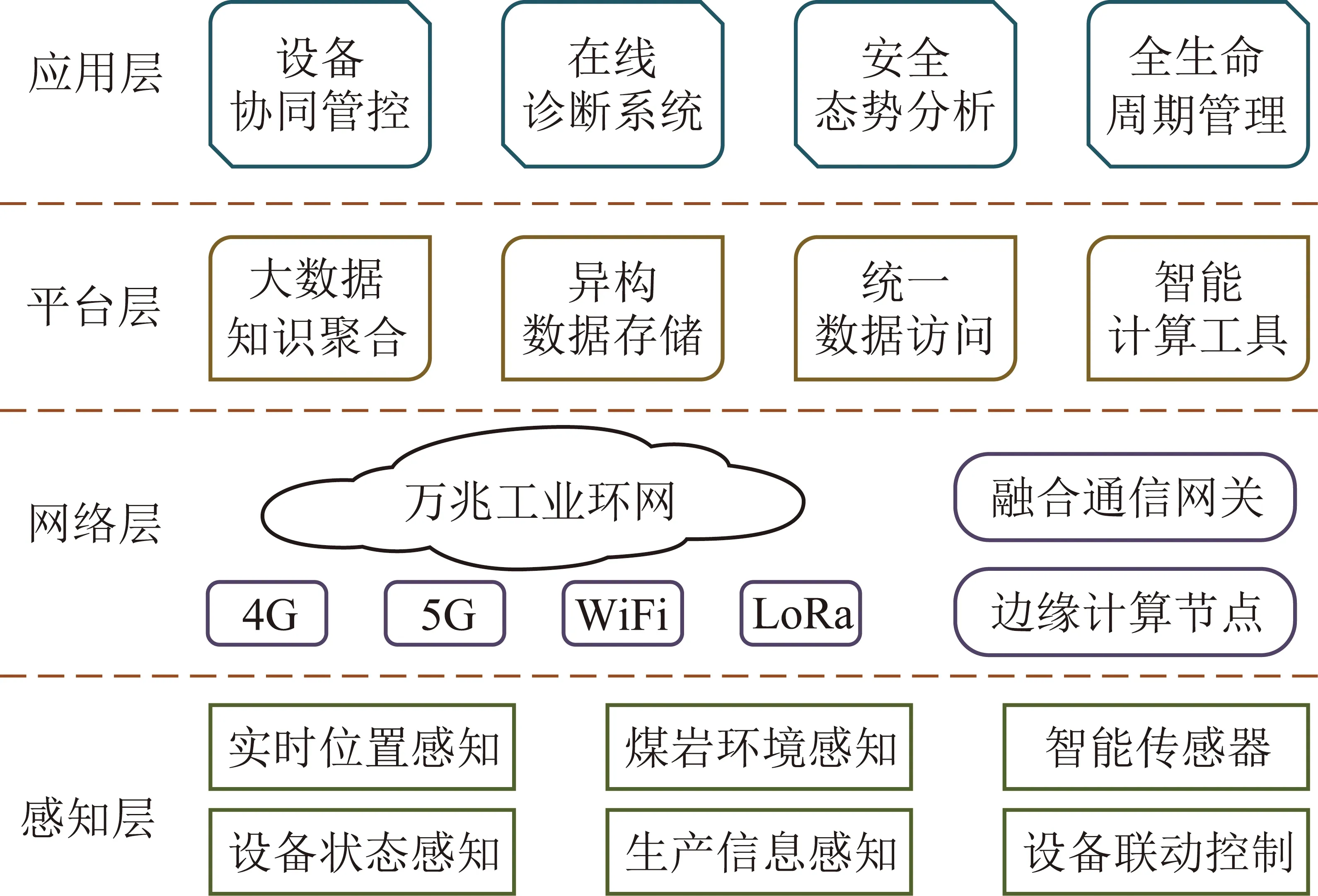

1.3 矿山物联网

矿山物联网将物联网技术应用到煤矿生产中,进一步提高矿山开采的无人化和自动化水平。矿山物联网是综合实时感知、网络通信和动态控制等技术来实现矿山物与物、人与物之间的信息传递与控制,矿山物联网服务架构如图2所示。智能传感器除了对物理世界进行感知,还搭载了用于数据处理的嵌入式芯片,使得设备从自动化向智能化过度;高速通信网络连接生产的各个环节,实现万物互联;智能算法挖掘大数据的潜藏信息,实现实时控制、精确管理和科学决策。但是人工智能技术发展水平有待提高,设备的智能化程度较低,矿用物联网产品极少,不能满足矿山智能化生产的需求。

图2 矿山物联网网络架构Fig.2 Network architecture of internet of things of mine

1.4 矿山智能化

矿山智能化是智慧矿山的中级阶段。矿用机器人技术和通信技术还在普及应用,以人工智能和大数据为代表的新兴技术也融入其中,推动矿山向智能化、智慧化发展。将人工智能和自动化、机器人化技术结合,实现矿山生产复杂流程的自动化,进一步简化人工操作。5G通信技术为云平台提供了通讯基础,大数据和云计算技术在云端的应用为矿山分析决策、动态预测、协同控制提供了新的渠道。但是装备的智能化水平还需要进一步提高,信息的语义化描述没有形成统一的标准,信息通信技术和传统矿山技术的融合应用还停留在初步阶段。立足于此,可以设想未来矿山智能化发展的高级阶段——智慧矿山。

1.5 智慧矿山

文献[12]给出了智慧煤矿的定义:智慧煤矿是基于现代煤矿智能化理念,将物联网、云计算、大数据、人工智能、自动控制、移动互联网、机器人化装备等与现代矿山开发技术深度融合,形成矿山全面感知、实时互联、分析决策、自主学习、动态预测、协同控制的完整智能系统,实现矿井开拓、采掘、运通、分选、安全保障、生态保护、生产管理等全过程的智能化运行。在智慧矿山阶段,智慧物和自动化机器人得到了广泛应用;云端计算和边缘计算能有机融合在一起,实现各类数据的高效处理;以大数据和人工智能为基础的各类智慧应用能够满足矿山的日常生产需求。各类传感器是智慧矿山的信息来源,需要进一步升级优化以此来满足日益增长的智能化应用需求;大量智慧体和各级子系统均接入到云平台,需要提供高效的智能决策方案,以实现各部分协同工作。

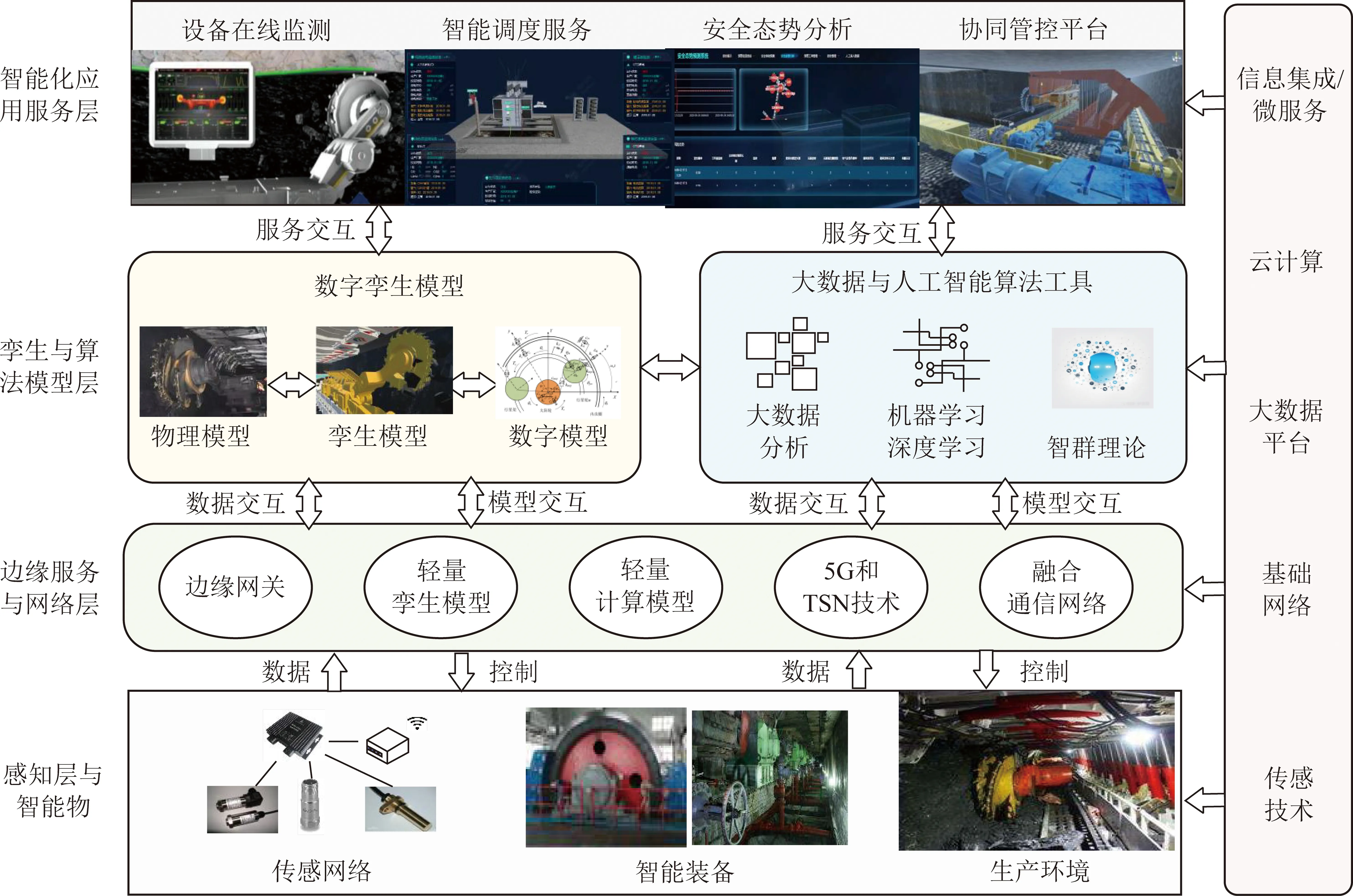

2 智慧矿山核心关键技术

结合物联网、人工智能、大数据技术的发展,智慧矿山将会是信息化、自动化和智能化的高度融合,其最终目标是实现矿山关键生产环节的无人化或少人化。矿山物联网技术实现了矿山物的智能连接,使得“人-机-环”感知信息能够有效的汇集,各类矿山大数据平台的涌现解决了矿山“人-机-环”感知数据的高效管理和存取问题。数字孪生技术建立了虚实融合和知识生成机制,可以将现有的矿山机理模型、经验知识和矿山“人-机-环”大数据有机融合,为矿山“人-机-环”状态判识与智能协同管控提供知识服务。矿山数字孪生模型以及围绕孪生模型的智能化数据分析算法将成为智慧矿山下一步需要突破的关键技术。基于数字孪生的智慧矿山服务架构如图3所示。

图3 基于数字孪生的智慧矿山服务架构Fig.3 Intelligent mines service architecture based on digital twin

(1)感知层与智能装置/装备,分布式、光纤光栅、激光、MEMs等低功耗等新型传感技术的发展拓宽了矿山物联网的感知边界,可以在线获取更多的安全隐患尤其是隐蔽灾害的探测数据;智能传感器装置的研发和应用,使得传感器节点具备了在线计算、状态自诊断、网络自治等能力,提升了终端节点对信号实时处理和反馈调节的效率;机器人化智能化的矿山装备为矿山生产系统的智能调度、协同控制、少人化、无人化提供了基础;智能传感和智能装备技术是矿山数据孪生技术体系中的物理基础。

(2)边缘智能与网络层,随着各类边缘分站和智能网关算力的提升,轻量级数字孪生模型得以在边缘节点卸载,结合轻量级算法模型的应用,可以很大程度提高各子系统数据分析的效率和反馈响应的及时性;融合通信网络技术实现多源异构网络的统一接入,可以解决智能装置/装备的快速连接发现、高效连接管理和在线透明交换问题;5G技术在矿山的应用可以解决“人-机-环”感知数据实时高效传输问题,尤其是采掘工作面等有线连接受限的场景,提高了无线通信的实时性和可靠性。

(3)数字孪生与算法模型层,随着硬件、网络、大数据平台技术不断演进升级,围绕矿山生产过程的知识发现和知识服务成为智慧矿山发展的瓶颈。数字孪生可以实现矿山物理实体状态演化规律到虚拟实体的映射,通过虚实融合演进的状态分析模式,可以建立机理模型、自然规律、经验知识、数据特征相融合的矿山知识服务体系,从而达到对矿山物理世界实时可测、可观、准确控制、精确管理和科学决策的目的,将成为未来智慧矿山发展的技术核心。矿山数字孪生模型的建立需要矿山物理实体相关的机理模型、人工智能算法模型、大数据分析、虚拟仿真等技术的支撑。

(4)智能化应用服务层,结合矿山生产环境孪生模型和孪生交互服务机制,融合独立分散的矿山安全监测与灾害预警系统,构建统一的矿山安全态势分析平台。基于矿山生产场景孪生模型和生产过程推理算法,结合工作流技术以及智群计算理论,研发面向多生产场景的矿山安全生产智能调度服务系统;基于矿山设备状态孪生分析模型,结合大数据分析、智能诊断与协同控制技术,建立矿山“采、掘、机、运、通、供电、排水、辅助运输”等装备系统的状态在线诊断与协同管控平台。

2.1 智能传感与智能装备

可靠稳定的传感数据,是矿山智能化建设的基础,通过光学、MEMs、无线智能、能量自动捕获等传感技术实现在线感知边界的拓展和传感数据的长期稳定获取是智慧矿山传感层需要重点研究的关键技术。智能化机器人化的装备技术是智慧矿山生产执行的载体,需要重点研究采掘装备智能化无人化控制技术,通风、压风、提升、排水、供电、皮带运输等矿山大型设备高效可靠运行与预测性维护机制,生产辅助机器人作业环境感知建模与自主调控技术等内容。

..新型传感器与智能传感技术

近年来,新型的传感技术不断应用于矿山安全监测系统中,包括MEMs传感器、光学多参数传感器等。以瓦斯监测为例,煤矿广泛使用的催化燃烧甲烷传感器存在频繁标校、易中毒、寿命短等缺点,红外甲烷传感器功耗大、易受粉尘和水汽影响。激光/光纤甲烷传感器利用光谱吸收原理解决了水蒸气、粉尘以及其他气体影响传感器精度的问题,更好的应用在煤矿恶劣环境中。作为微型甲烷传感器的核心元件,MEMS传感器具有低成本、高产量、小尺寸、低能耗等优点。分布式、多参数、大容量、光纤无源气体、振动、温湿度、风速等传感器,可以解决矿山主要安全隐患(特别是隐蔽灾害)的超前感知等难题,有助于实现矿山生产过程信息的全面、快速、准确感知。

矿山开采过程中,在有限空间内配备了通风、排水、运输、监测等大量生产辅助系统,使得井下环境中的风能、振动能、热能、电磁能等能量相比于地面更加集中,更易利用。根据井下热能、机械能、电磁能等环境能量的分布特点,开展矿山自动能量捕获与无线智能传感技术研究,通过多源、微小、不连续、不稳定能量的高精度转换、低损耗整流和自适应输出关键技术的研究可以实现井下杂散能量的收集。建立矿山环境下能量捕获储能元件的能量捕获—存储—损耗—输出模型,研制具有能量自动捕获能力的能量收集与智能管理装置,可以解决矿山无线传感网络自主供电问题,提高无线智能传感信息交互可靠性。

研究智能传感器在线自诊断技术,结合传感器自诊断模型,设计故障自诊断智能传感装置;研发智能传感器在线管理软件平台,攻克传感网络设备状态在线检测、智能传感器能耗管理、网络拓扑快速分析、网络信息动态更新等关键技术,可以大幅提高井下传感装置的稳定性和可靠性。

..装备的智能化与机器人化

(1)工作面的智能化。

智能化的采煤工作面融合了机械学、电子信息学、信号处理、人工智能等多学科的交叉领域,2020年国家发改委发布的《关于加快煤矿智能化发展的指导意见》,明确指出智能化的采掘工作面是我国煤炭行业发展的核心方向。为了加快煤矿智能化建设,国内各大型煤矿企业都在积极投入智能化采煤工作面建设,目前,已经取得了一定的成效。北京天地玛珂公司研发的液压支架电液控制系统、智能集成供液系统(含乳化液泵及喷雾泵)、综采自动化控制系统,在国内建立了多个示范性智能化采煤工作面。大同煤矿集团在特厚煤层智能化综采放顶煤开采方面,实现了放顶煤工作面自动放煤控制。目前,我国已建成近200处不同层次的智能化采煤工作面。对于智能化采煤工作面,下一步需要重点突破采动环境感知、煤岩界面识别、空间三维信息建模、采煤机惯性导航定位、信息融合智能交互、设备协同控制等技术。

与智能化综采工作面相比,掘进工作面装备和工艺的发展都相对滞后,制约着智能掘进技术的发展。掘进工作面环境恶劣、干扰严重,同时,掘进设备移动频繁,限制了对环境信息的收集、分析和处理。需要研究新型传感器、5G网络通信装备等技术,对掘进工作面前方断层、采空区、陷落柱、含水构造等地质状况进行超前探测,对掘进工作面粉尘、温湿度、有害气体等环境参数进行监测,对掘进机位姿状态以及掘进设备运行状态进行实时监测与分析。通过三维激光扫描、深度视觉和SLAM技术,对掘进工作面三维场景进行精准重构,结合导航技术和地理信息系统,建立掘进位姿和工作参数的闭环控制系统,进而实现掘进机的自主掘进作业。构建掘进工作面数字孪生模型,利用虚实融合交互技术,实现掘进装备和巷道环境状态的在线感知,进而对掘进过程进行实时精准调控,有助于建立智能化的掘进工作面运行模式。

(2)矿山机电设备的智能。

矿山机电设备涉及到矿山生产的多个环节,皮带运输、通风、提升、排水等,机电设备的智能化是智慧矿山建设的重要环节。随着传感器和监测技术的发展,用于机电设备状态监测的传感器种类和数量都在不断增加,如何借助大量的传感器数据对设备进行预测性维护,降低设备点检修维护工作量,减少非计划停机时间,是下一步矿山设备智能化研究的重要内容。设备运行状态的实时感知是设备智能化管理、预知性维护和自动化机器人化控制的基础。基于多源感知信息(工作环境与工况条件信息、运行调度信息和运转过程在线感知数据),以设备的多场景下运行规律和状态演变规律为基础,结合数字孪生、故障预测与健康管理、人工智能和大数据挖掘等方法技术,建立运行机理、经验知识和数据深度特征融合设备状态分析模型,可以实现矿山机电系统运行状态知识表达、异常工况状态(显性工作异常)在线识别和关键部件内部状态(隐性早期损伤)预测分析。

在设备状态实时感知的基础上,通过矿山设备系统的生产流程和多机协同作业理论模型的研究,可以建立矿山设备系统智能调度和协同管控模型,提高矿山设备系统的工作效率,降低能源消耗。在矿山物联网环境带来的设备互联互通的条件下,对生产业务组织、生产流程与资源配置进行数据特征提取,建立多目标综合约束条件,可以实现矿山设备运行调度的最优化,进而实现整体生产过程安全、稳定、高效、有序运行。设计基于数据驱动的多级系统协同优化管理方法,利用各个生产环节中不同设备运行的工况条件以及环境因素条件的内在联系,将生产设备运行环节与管理方法有机结合,可以提高各个工作区域的运作效率,保证整体生产过程的安全高效运行。

(3)矿用特种机器人装备。

矿用特种机器人装备可以代替井下工作人员完成巡检、运输、建设、维护中繁重和危险的工作,提高安全生产效率,在煤矿智能化建设中能够起到积极的推动作用。安全巡检类机器人,如井筒检测机器人、皮带巡检机器人、瓦斯巡检机器人等可以大幅减少巡检人员工作量,代替人员进入危险区域,并具有场景适应能力强、通过性高、全天后、无需停机停产、漏错检率低等优势。辅助运输类机器人,如搬运机器人、上下料机器人等通过物料的自动识别、自主搬运、码放、辅助驾驶等功能,可以很大程度上提高井下物料搬运和物料供应作业效率,降低重物搬运、举升过程带来的安全作业风险。生产维护类机器人,如钻锚机器人、喷浆机器人、除尘机器人、支护机器人等,可以自主或辅助完成喷浆、除尘、支护等生产辅助作业,减少人员参与,提高矿井的生产运维的工作效率和智能化水平。应急救援类机器人,应急探测机器人、灾害救援类机器人等,可以在矿井突发事故后第一时间提供受灾环境探测、被困人员搜救服务,降低救援人员施救过程中的安全风险。

矿用特种机器人工作于井下复杂的作业环境中,对装备可靠性和安全性提出了更高的要求,机械、电气、工作流程都要符合煤矿安全规程要求,就目前的研究成果来看,矿用特种机器人的大规模应用需要解决好以下几个关键问题:① 目前井下多采用液压控制型的机械手臂结构,如何设计高精度可控的机械结构,实现机械部件的高精度控制是提升机器人工作效率的关键。② 高负荷和移动工作特点给井下作业机器人动力系统带来了挑战,安全可靠的大容量电池和电源管理技术是解决动力系统问题的关键。③ 借助三维激光点云、深度视觉、惯性导航等技术实现工作场景三维信息的精准重构和部件位置的精准感知,是机器人自动化自主作业的关键。④ 高精准的闭环控制系统是机器人系统的核心,将场景感知、控制决策和反馈调节有机融合,可以保证机器人系统稳定、可靠、高效运行,提高自主作业能力。⑤ 安全性问题是井下作业机器人系统设计中需要考虑的一个重要问题,一方面是自身机械、电气和作业流程的安全性,另一方面是对周围工作环境安全状态实时感知与反馈。

2.2 矿山数字孪生建模技术

矿山不断新增的传感器和平台积累的海量生产过程数据,为矿山生产安全知识的孕育奠定了基础,需要一套能够反映矿山生产规律、跟踪生产过程设备环境状态演化,并与生产过程进行智能交互的知识服务体系来支撑下一步的矿山智能化建设。面向矿山生产要素的数字孪生建模方法、数字孪生模型之间的交互机制,以及围绕数字孪生模型的深度数据挖掘分析技术可以为矿山安全生产过程的实时再现、预测分析、交互演绎提供支撑。矿山数字孪生建模技术需要结合矿山运行机理和特点,重点研究围绕矿山“人-机-环”生产要素的孪生模型设计方法,面向生产场景的孪生建模方法与交互机制,以及矿山数字孪生虚拟模型设计与数据深度融合分析方法等内容。

..矿山安全生产中的数字孪生模型

数字孪生技术中提出了物理实体、虚拟空间建模和虚实融合交互机制的知识建模方法,将数字孪生技术应用于煤矿“人、机、环、管”各环节,进行多学科交叉融合,促进人、机智能协同,有助于解决矿山生产过程的精准控制和各种灾害的预警防控问题。Michael Grieves给出了数字孪生的3个组成部分:物理空间的实体产品、虚拟空间的虚拟产品、物理空间和虚拟空间之间的数据和信息交互接口。目前,最常用的是五维数字孪生模型,即包含物理实体、虚拟模型、服务、数据、连接等5个方面,据此,可以设计矿山数字孪生的基本模型构成。

(1)物理实体。将矿山物理实体理解为人员、设备、环境等实体,以及煤矿生产作业的各种场景和生产过程。以采煤工作面为例,环境类的实体包括煤岩结构、水、赋存瓦斯等地质体内环境,以及巷道粉尘、气体分布、风场等外环境;设备类实体包括采煤机,液压支架,刮板输送机等主要设备;人员方面是关注人员和设备环境的交互,动作识别,人机协作;作业场景包括工作面采煤场景、支护场景、转运场景等;生产过程包括煤岩截割过程、支架推移过程、刮板输送机输送过程等。可以将实体按照结构和功能划分成几个等级,摇臂齿轮箱、截割电机等作为部件级的孪生实体,采煤机整体作为单元级孪生实体,可以由多个部件实体构成,采煤场景作为系统级实体,由采煤机、煤岩体等多个单元实体构成。

(2)虚拟模型。虚拟模型与物理模型相对应,是物理世界的数字化表达,真正可用的虚拟模型不仅要求能够对物理模型的结构、参数、属性进行描述,还需要能够加载物理实体的发展和演化规律,实现虚实映射、融合演进,是数字孪生模型构建过程中的难点。以煤岩地质体物理实体为例,根据物理地质体的结构、成分、介质参数等属性建立地质体的基本虚拟模型后,还需要结合地质体裂隙、水、界面等内环境的变化机理、演化规律和数值仿真,为虚拟模型加载行为模型,使其具备和物理实体一致的行为。通过设计规则模型,可以实现对虚拟模型评估、推理、预测等功能,以跟踪虚拟模型变化,最终实现物理实体状态演化过程的分析。

(3)孪生数据。包括物理实体各类属性值,例如采煤机的机械结构参数、材料参数、电气设计参数等,例如煤岩地质体的尺寸形状参数、介质参数、地测参数等。包括工作面运转过程物联网系统采集到各类传感器数据,例如粉尘、瓦斯体积分数,采煤机速度、振动、位姿,煤岩应力、界面信息等;还包括虚拟模型的仿真、行为、规则数据,从各类机理模型、经验知识、专家系统中获取的数据等。

(4)服务。包括了物理模型和虚拟模型的仿真、验证、监测、诊断、控制、优化以及数据的加载、交互、更新与反馈等服务。矿山数字孪生模型中应该提供矿山生产场景的在线感知与状态分析服务、交互再现与干预预测服务、智能决策与协同管控服务、安全态势分析与预警等服务。

(5)连接。用于建立矿山数字孪生物理实体、虚拟模型、服务、数据之间的关联,为各部分提供协作交互的途径,保持数字孪生系统物理实体和虚拟模型的一致性,使得各部分能够不断的交互、更新、优化、迭代。

..面向矿山生产场景的数字孪生建模技术

矿山生产场景复杂多变,涉及到的设备种类多,又面临与采动环境的耦合问题,结合数字孪生的五维模型,矿山生产场景的数据孪生模型建立涉及多个领域的知识,需要矿山运行机理、矿山安全、CPS、大数据分析、自动化控制等理论与技术的深度融合。

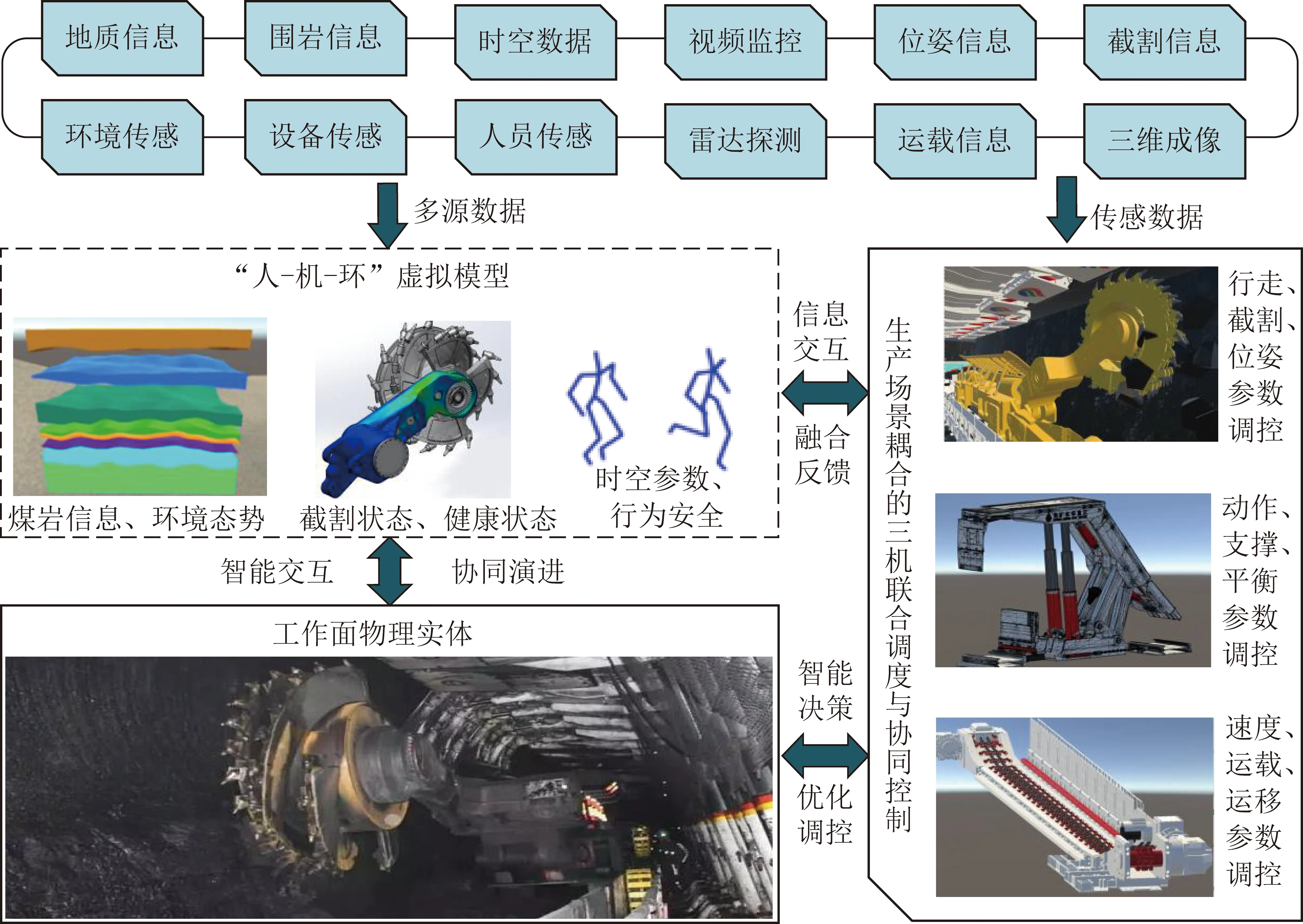

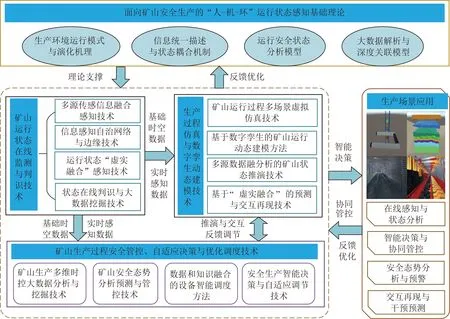

以采煤工作面为例,如图4所示,结合地质信息、围岩信息、时空数据、设备及关键部件设计参数等基础信息和环境传感、设备传感、人员传感、实时调度信息、生产状态等实时感知数据,在“人-机-环”虚实融合感知理论模型的基础上,完成截割煤岩地质体、采掘设备及关键部件、工作人员动作行为的数字孪生虚拟模型建立。基于各物理实体的状态演化机理和生产过程的运行模式,建立数字孪生虚拟模型与实时感知信息之间的智能交互机制,实现对煤岩地质体环境和设备运行状态的演进分析,实现“人-机-环”运行安全状态的耦合分析,为各种场景耦合下工作面设备的联合调度与协同控制提供服务。以实时交互模型分析结果为指导,完成采煤机行走、截割、位姿参数的调控,液压支架动作、支撑、平衡参数调控,以及刮板输送机速度、运载、运移参数调控,达到工作面生产过程智能化调控和安全稳定高效运行要求,实现工作面采煤过程的透明化管控。

图4 采煤工作面数字孪生模型Fig.4 Digital twin model of coal mining face

如图5所示,以矿山生产场景中物理实体的特征参数、运行机理、演化规律为基础,结合CPS信息感知理论、在线监测与状态判识技术、虚拟仿真与虚实融合交互技术,准确有效的建立矿山生产场景的数字孪生模型,实现矿山生产场景的在线感知与状态分析、交互再现与干预预测、智能决策与协同管控、安全态势分析与预警。

图5 矿山生产场景数字孪生建模关键技术Fig.5 Key technologies of digital twin modeling in mine production scenarios

(1)在矿山“人-机-环”运行状态感知理论方面,分析采动生产过程中的人-机-环运行模式和耦合作用机制,揭示“人-机-环”采动过程中的状态演化机理;分析矿山运行过程“人-机-环”状态特征,分析各监测类型信息的规范值、警戒值、预警值,厘清不安全状态与监测数据的关联关系;设计矿山“人-机-环”信息统一描述方法,实现多源异构数据的统一建模;通过机理与数据混合驱动的大数据分析方法,挖掘矿山井下生产系统运行状态演变规律与多源感知信息的深度关联模式。

(2)矿山运行状态在线监测与判识技术方面,在现有矿山“人-机-环”感知系统的基础上,针对传感器状态的不稳定、感知信息的不完整、通信接口标准不统一,以及应用场景的局限性等问题,研究新型传感器、能量自治、网络自治的智能传感器网络技术,实现感知层的智能化管理,实现感知层信息的标准化接入与多源感知信息的融合分析。融合矿山生产过程中的多源感知信息的经验特征、专家知识与数据深度特征,建立矿山“人-机-环”运行状态实时诊断与智能辨识模型与算法。

(3)矿山生产场景虚实融合建模方面,结合矿山实际生产运行过程,研究各类物理实体的数值模拟、虚拟仿真技术,建立各类物理实体运行演化过程的虚拟模型;基于物理实体的运行机理和状态演化规律,结合人工智能数据分析方法与知识动态建模方法,完成矿山系统的历史数据和实时运行数据在虚拟模型上的动态加载,完成模型的更新、修正、连接和补充,提升虚拟模型状态推演的逼真度;通过虚拟化、在线仿真技术和“虚实融合”交互机制,为虚拟模型状态演化过程加入干预过程,实现对虚拟模型状态演进过程的智能交互和干预结果的再现。

(4)智能诊断决策与调度服务,针对矿山生产过程安全管控、自适应决策与优化调度,开展矿山生产多维时空大数据分析与挖掘,矿山安全生产安全态势分析预测与管控,数据和知识融合的设备协同管控和智能调度方法,为矿山安全生产智能决策与自适应优化调节提供服务。

..矿山数字孪生虚拟模型构建方法

矿山生产过程中涉及到复杂设备系统和地质环境的变化,虚拟模型以数字化的方式创建物理实体的映射,虚拟模型对物理实体静态属性和动态演化过程的真实表达成为矿山生产场景数字孪生建模的关键。借助于对物理实体运行机理、演化规律、变化规则的分析,通过仿真模拟、多源信息感知、虚实融合交互、深度数据分析、反馈优化调节等技术,可以促进虚拟模型与物理实体之间的融合与交互,提高数字孪生建模的可信度和判识、预测分析能力。

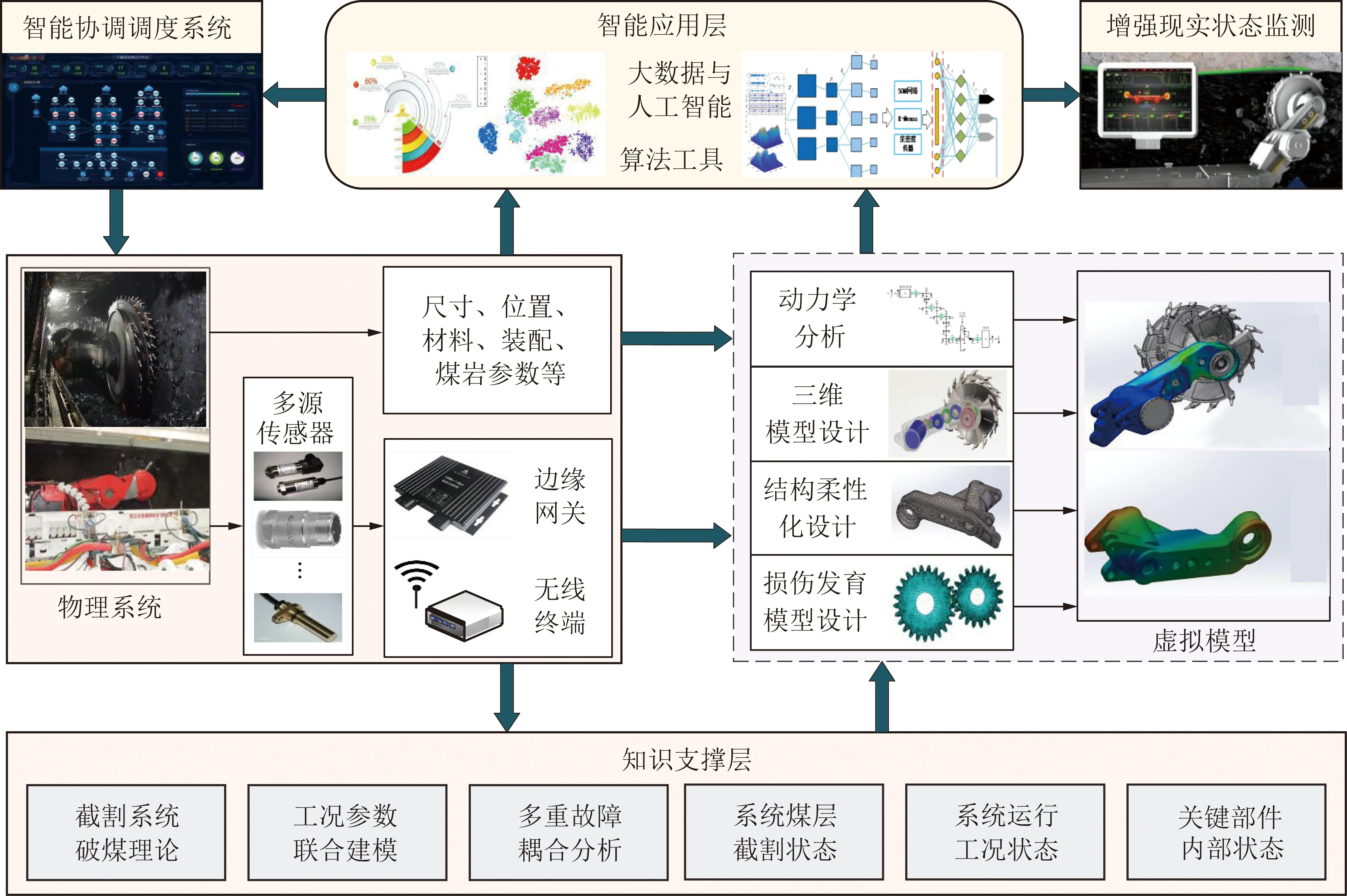

以采煤机截割系统为例,采煤机截割系统由截割电动机、截割传动系统、截割滚筒和液压系统等组成,是多级传动与控制机构耦合的结构,同时面临煤岩界面变动、喷淋、闪石等复杂环境,是采煤机最容易产生故障的部位。建立截割系统的数字孪生体有利于实现截割系统状态的在线评估和截割系统的全周期生命管理。

如图6所示,构建截割系统虚拟模型之前需要对截割系统的工作原理、作业环境、演变规律进行分析。结合多场耦合作用下的截割系统状态演变机理,分析采煤机截割系统与截割环境(煤层、顶底板、围岩体)及联动设备(行走机构、液压支架、刮板输送机)的复杂相互作用关系;针对煤岩截割过程、截割系统运行过程、截割系统关键部件的异常状态特点,分析系统状态与感知信息的关联关系;设计多场耦合作用下的截割系统多源感知信息描述、知识表示、知识抽取方法,实现“多源感知信息-多状态”知识关联分析。

图6 数字孪生虚拟模型构建方法Fig.6 Digital twin virtual model construction method

在截割系统动力学分析的基础上,根据实际摇臂齿轮箱的结构和材料特性,设计电机、轴承、齿轮等单元的参数,建立多体耦合的截割系统仿真模型。基于截齿煤岩截割理论模型,设计采煤机运行过程中的载荷等效作用机制,分析多种载荷作用下的截割系统响应特性。考虑实际截割系统受材料参数、零部件接触、随机载荷作用等不确定因素的影响,提出虚、实系统多传感器数据时频特征分析与一致性评价方法,利用采煤机实际运行过程中的大量数据修正仿真模型的边界条件参数,以确保虚拟模型的输出是实际系统的可信表达。

设计截割系统多源CPS感知数据与虚拟模型的信息加载与融合交互方法,在“多源感知信息-多状态”关联知识的基础上,结合统计分析、机器学习、模糊推理、深度学习等方法,建立截割系统运行机理、经验知识、数据深度特征相融合的状态分析判识方法,形成以采煤机截割系统虚拟模型为中心的状态实时感知、演化分析与智能交互的“虚实融合”感知服务体系。使得虚拟模型能够更准确的反映和预测物理实体,结合大数据和人工智能工具,为截割系统的调控、管理和维护能够做出更合理的决策。

2.3 边缘计算与网络服务层

随着感知边界的拓展和前端感知信息的急剧增加,基于5G的融合通信网络技术将为矿山感知信息的高效传输和交互提供基础支撑。随着现场硬件计算能力的提升和智能化应用技术的下沉,边缘计算装置将成为矿山安全生产感知和快速决策响应的重要载体,结合融合通信网络技术,需要重点研究轻量化边缘计算算法、边缘计算卸载技术以及云边协同服务模式。

..基于5G的融合通信网络技术

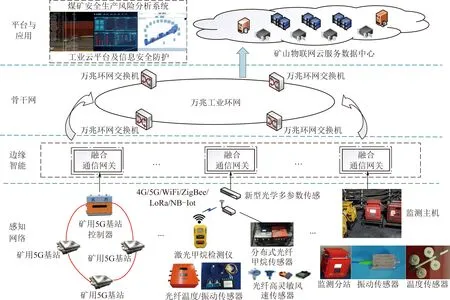

在矿山物联网建设中需要对来自不同网络、不同子系统的海量异构数据信息进行统一的处理及存储,从而要求融合通信网关能够融合多网、多源、异构的海量数据并且对这些数据进行高效快速地处理,从中获取有价值的信息,进而提供智能决策辅助服务。需要对融合通信网络架构与传输技术进行研究,实现对矿山物联网海量信息的统一传输与资源管控功能。在网络的资源管控方面,随着矿山物联网中传感设备种类增多,井下网络网关处汇聚了各种类型的业务信息,由于不同的业务类型具有不同的QoS需求,因此高效合理的调度方案至关重要。

面对海量传感器接入、异构系统融合和多种业务服务需求,需要结合5G通信技术,设计支持异构协议的矿山物联网融合通信网络架构,如图7所示,实现面向顶层需求的数据交换、处理、服务。融合通信网络需要支持4G/5G,NB-IoT,LoRa,WIFI,ZigBee,RFID,Wavemesh,RS485,CAN,Profibus,Lonworks异构接入融合,满足矿山有线/无线、图文/音视频、实时/非实时、宽/窄带等矿山物联网多网融合传输的需求。需要研制具备边缘计算能力的智能网关装备,实现异构协议的解析,具备边缘计算、控制、存储能力,实现单功能感知节点向检测、分析、通信、定位一体化智能装置/装备演变。在信息汇聚融合方面,设计针对海量汇聚信息的数据关联分析、数据冗余分析和数据综合方案,有效实现数据的透明高效传输。在融合通信网络架构中集成基于QoS需求的多类型业务调度算法,设计信息种类与传输网络的匹配方案,保证资源的按需均衡分配和服务的按需提供,提高网络利用效率。将5G移动通讯技术融入到支持异构协议的矿山物联网融合通信网络系统,可以满足智能工作面、AR智能巡检、高清视频回传、无人驾驶等5G特色业务的需求,为智慧煤矿建设提供强有力的网络服务支撑。

图7 矿山物联网融合通信网络架构Fig.7 Converged communication network architecture of the Internet of Things of mines

..边缘计算与云边协同技术

边缘计算优势在于对物理世界数据实时反应和降低网络传输压力,而云服务平台提供了在远程数据中心处理异构数据的能力。随着对矿山精确泛在感知的发展,现场生成的数据量越来越大,将采集到的矿山信息全部传输到云端不仅大幅增加了网络通信负担,效率低下,且难以满足数字孪生实时交互的要求。因此,研究在边缘端对数据进行快速处理、云边协同技术以及边缘卸载技术是十分必要的。

(1)边缘端快速计算。

边缘计算节点可以实现不同传感系统的接入同时具备一定的算力,可以在边缘侧进行数据预处理、状态分析判识及反馈控制等,同时,可以基于边云协同服务架构,结合实时采集的数据可在边缘端进行人工智能算法检测并及时输出控制信号。为了避免边缘节点间相互独立、彼此孤立,形成数据孤岛和功能孤岛,影响应用服务质量,应当重视研究利用不同边缘端的就地信息进行数据共享与快速计算。

边缘端快速计算有以下2种方式:① 计算协同,即云端的超算中心对模型和算法进行训练,根据边缘节点的情况将已训练好的模型进行下发,每个边缘计算服务器只执行一部分算法,最终通过各边缘端协同的方式快速完成应用任务;② 分布式训练协同,即边缘端内置完整的模型和算法,并利用其他边缘端数据承担模型和算法的训练任务,训练完成后的模型参数会更新到云端,最终得到完整模型。

优化模型的运行效率,如利用剪枝、量化等方法对神经网络模型进行压缩,可以提高边缘端的部署效率。边缘算法的优化与调度工作目前主要可分为3个方面:① 多路数据之间的协同处理。通过缓存数据推理模型,对来自多源异构设备的相似数据进行复用,从而有效节省边缘节点的资源,提高计算效率。② 计算层次之间的协同处理。利用浅层网络的部分推理结果降低样本计算量,将该方法与云边协同机制相融合,可有效实现数据的分级诊断,帮助设备实现协同运算。③ 多模型之间的协同处理。优化模型之间的资源调度方式,平衡模型的时间和空间资源,在有限的条件下提高系统整体性能。

(2)云边协同技术。

边缘计算是云计算的延伸,在云边协同中,云端负责矿山大数据分析、模型训练、算法更新等任务,边缘端负责基于就地信息进行数据的计算、存储和传输。运用云边协同技术,边缘节点负责处理数字孪生体中对时延或算力要求不高的矿山数据,而云服务器负责处理时延或算力要求高的矿山数据。在边缘端处理时间敏感型矿山数据,有助于提升反馈控制指令的执行能力、生产异常/扰动监测等突发状况的响应速度,从而助力矿山智能自治生产运行。在云端处理时间不敏感型矿山数据,有助于数字孪生体对实体矿山产生的海量信息进行深层次挖掘,进一步优化云端和边缘端各应用服务模型参数,从而提升智慧矿山数据分析与服务能力。

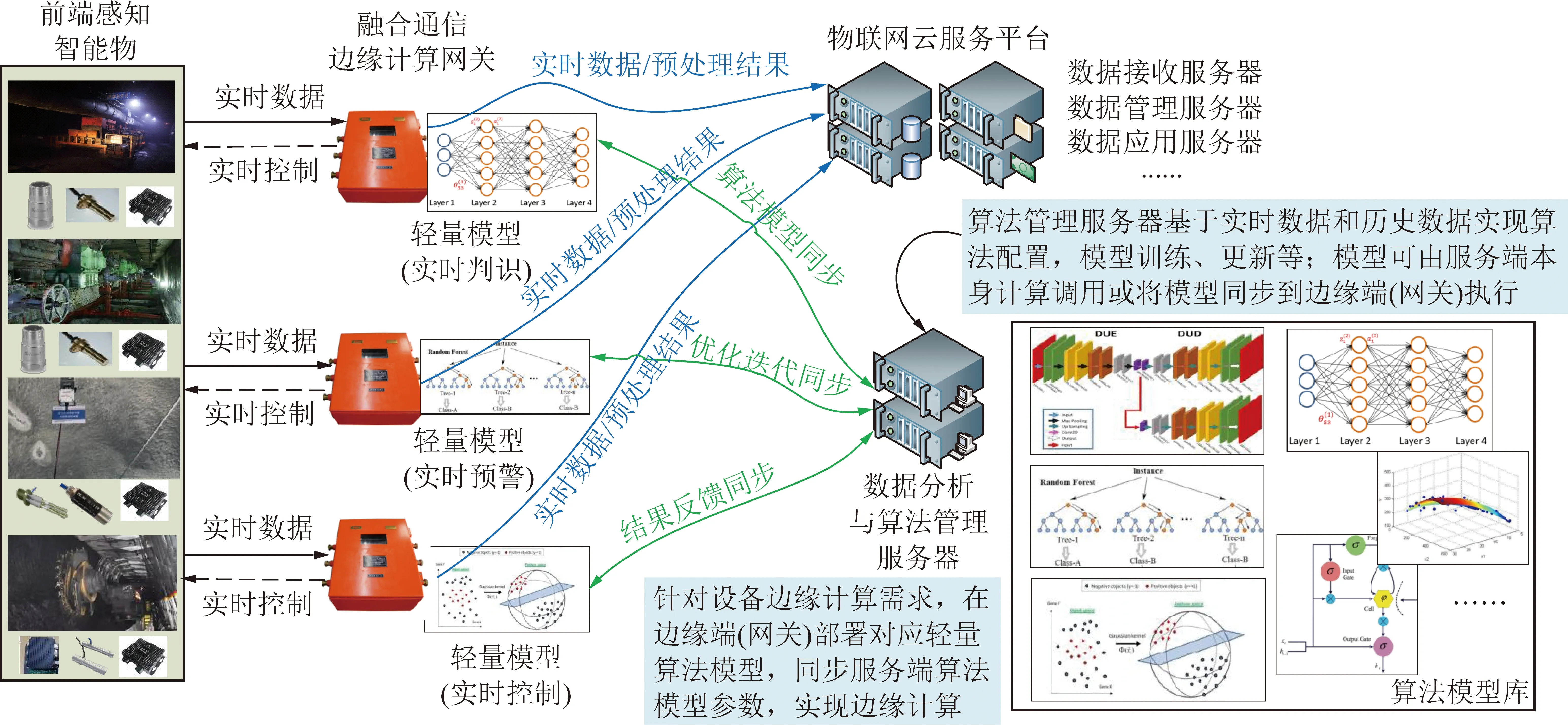

为了使云端与边端设备更好协同,从而推进矿山数字孪生服务体系的形成,如图8所示,建立智能传感装置、边缘计算网关和云服务平台有机融合的服务体系,缩短智能感知、判识与控制服务路径,提高智能化分析与管控服务的时效性。通过与云服务器的实时交互和同步,边缘网关可以动态加载的轻量计算模型,实现对前端场景的实时判识、预警和控制。

图8 智能矿山云边协同服务机制Fig.8 Cloud-side collaborative service mechanism for intelligent mines

云边协同有以下3种方式:① 训练-计算的云边协同,即云端根据边缘端上传的数据对智能模型进行设计、训练和更新,边缘端负责搜集数据并实时下载最新的模型进行计算任务;② 以云端为导向的云边协同,即模型中高算力要求的训练部分在云端完成,边缘端负责处理轻量化的运算任务,接力云端的计算结果,最终模型由云边端共同运算得到。这种方式可以权衡云端和边缘端的计算量和通信量;③ 以边缘端为导向的云边协同,即模型的训练工作首先在云端完成,边缘端在收到云端模型的计算结果后适当微调,并且结合各传感器发送到边缘端的数据进一步优化模型。此方法可以更有针对性地满足煤矿井下实际生产需求,更充分的考虑了煤矿实际情况。

(3)边缘计算卸载技术。

边缘计算通过在设备上直接部署计算单元,将云计算的算力和存储下放到每个边缘终端,可有效减小网络带宽压力、降低系统时延、分散系统风险,从而缓解云计算带来的问题。由于边缘节点的资源有限,为了满足系统整体的计算需求,就需要采用计算卸载技术来协调算力,通过计算卸载将任务分配给资源充足的节点,从而统筹系统资源、加快处理速度、优化服务质量。计算卸载主要由卸载决策和资源分配两大部分构成,卸载决策用于判断节点是否需要卸载以及卸载多少任务,资源分配用于研究卸载的任务应该被分发到何处。

常见的计算卸载方式分为粗粒度任务卸载和细粒度任务卸载。粗粒度任务卸载将整个终端作为卸载对象,没有根据实际情况划分子任务,这种卸载方式无法充分利用终端节点的系统资源;而细粒度任务卸载会根据当前卸载任务的实际需求,将任务划分为多个具有依赖关系的子任务,每个子任务的数据量和复杂度都大大降低,因此可以节省传输时间,提高运算效率。结合矿山智能设备的特点,采用细粒度任务卸载方式可有效提高边缘计算设备的集群运算效率,最终降低各节点的时延、能耗和网络压力。

2.4 矿山大数据分析与智能化应用服务

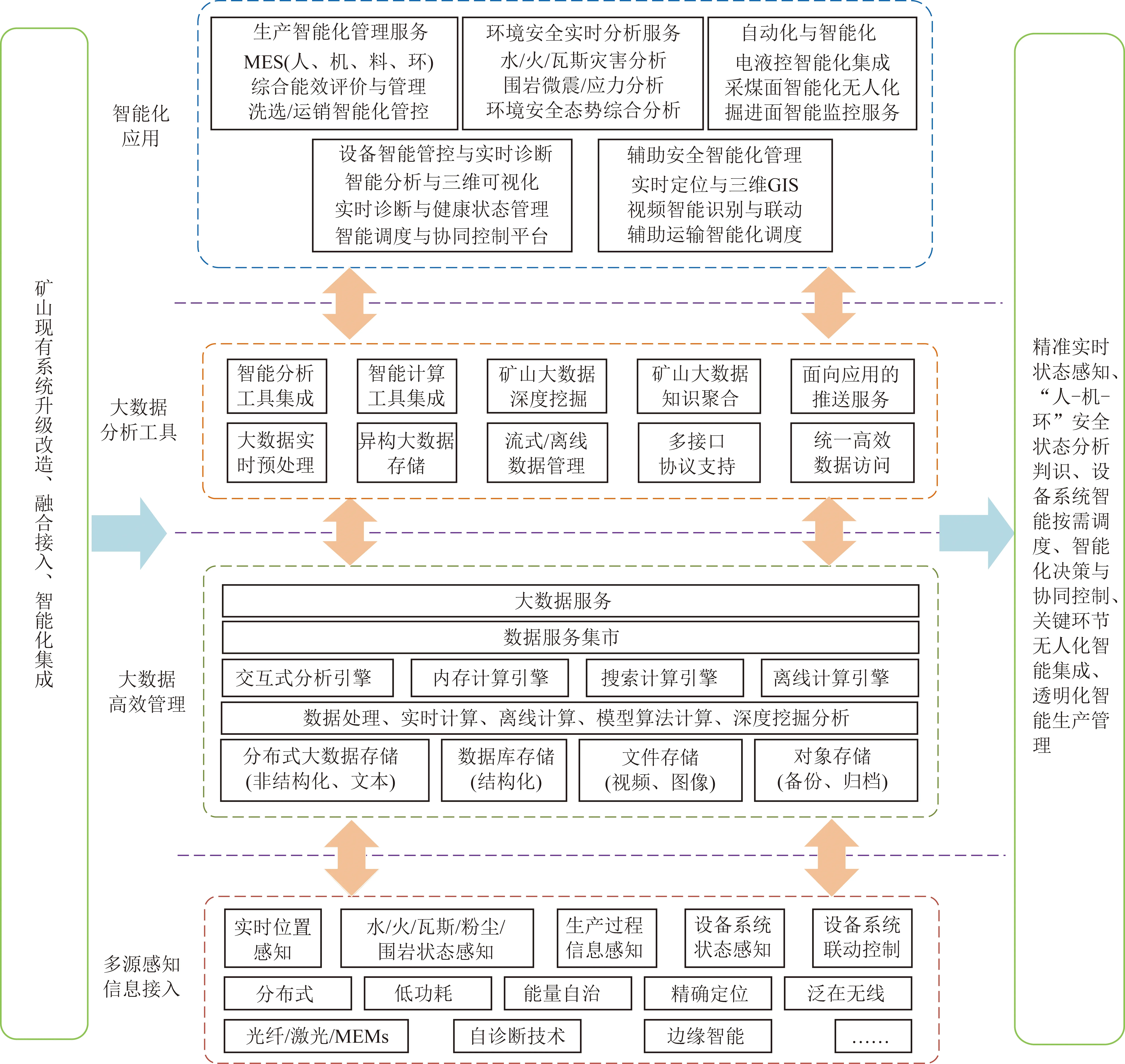

针对矿山各系统多源海量监测数据,矿山大数据平台需要设计高可靠、大容量、快速存取、弹性部署、易拓展的分布式存储架构,从而实现矿山安全生产过程大数据的高效泛在存取;统筹管理多场景异构数据,通过大数据知识挖掘引擎,支撑矿山上层多元化应用。通过构建云交互式服务平台,解决矿山深层应用中数据综合管控的痛点,打通数字矿山多元异构数据通信壁垒,实现矿山数据分布式安全可靠协同,建立矿山智能化应用服务体系。

..矿山大数据服务平台

如图9所示,面对多源感知系统和各类接口的传感器,通过综合接入网关和统一交互协议接口,实现多源异构数据的高效统一接入。针对矿山生产过程产生的高并发、高吞吐的海量数据,研究并行批处理与实时流处理融合的计算框架,依托交互式分析引擎、内存计算引擎、搜索计算引擎和离线计算引擎,构建高效、高速的分布式存储与计算架构。结合人工智能模型对积累的矿山各类生产监测服务系统海量数据进行深度挖掘,实现矿山大数据高效利用。在此基础上,研究集成Tensorflow,PyTorch等人工智能算法的模型,开发大数据深度挖掘、知识聚合等技术,提供面向矿山感知信息的数据预处理、分析和管理接口,构建统一、规范的大数据分析工具平台。

在矿山大数据高效管理与分析的基础上,建立基于数字孪生矿山智能化服务系统,在对矿山物理实体的各类传感器实时数据、历史数据以及相关派生数据汇集的基础上,进行虚实融合和数字化建模,通过数据分析、仿真计算对虚拟模型进行迭代更新。为矿山各种生产场景下的物理实体建立匹配的数字孪生模型,通过数字孪生模型之间的智能交互机制实现矿山整体的协同化和智能化,从而实现物理矿山与数字孪生矿山的协同交互、平行运转。

..矿山智能化应用服务

以“人-机-环”数字孪生模型和状态感知理论为基础,建立场景化的矿山“人-机-环”安全状态大数据分析算法模型,研发统一的矿山安全态势分析平台,可以实现矿山生产安全状态的实时再现、演化分析和智能交互服务。基于矿山生产场景孪生模型,结合工作流技术以及智能计算理论,面向多种生产场景,研发资源驱动的矿山安全生产智能调度系统,可以解决矿山安全生产过程中的资源优化配置和任务智能调度问题。在此基础上,建立矿山安全生产过程中的“采、掘、机、运、通、供电、排水、辅助运输”等装备与系统的协同管控平台。在采掘工作面设备自动化控制的基础上,基于采掘工作面生产运行机制以及设备环境相关的数字孪生模型,集成工作面环境和设备多源在线感知信息,研发工作面液压支架、采煤机、掘进机、刮板输送机、转载机、破碎机胶带机等综采、综掘设备的自主决策控制与智能协同联动系统,可以实现采掘工作面的智能化无人化控制。

图9 矿山大数据分析与智能化应用服务架构Fig.9 Mine big data analysis and intelligent application service architecture

3 结 语

基于数字孪生的矿山生产场景知识服务体系是智慧矿山不可或缺的重要组成部分,也是核心关键瓶颈问题之一。结合数字孪生、智能传感与装备、边缘计算、人工智能、大数据平台技术,实现矿山“人、机、环、管”等各环节的知识建模和知识服务,可以提升对矿山的安全、生产及管理状态及其演化规律把控能力,达到对矿山物理世界实时可测、可观、准确控制、精确管理和科学决策的目的。可以从根本上改变目前矿山安全生产和管理上存在的问题,大大提高矿山重大灾害事故的预测预警与防控的能力,以及生产过程的自治化和自主化运行管控水平。可以推进少人化或无人化技术在矿山领域的应用,从根本上加快智慧矿山的进程。

[1] 丁恩杰,廖玉波,张雷,等. 煤矿信息化建设回顾与展望[J]. 工矿自动化,2020,46(7):5-11.

DING Enjie,LIAO Yubo,ZHANG Lei,et al. Review and prospect of coal mine information construction[J]. Industry and Mine Automation,2020,46(7):5-11.

[2] 袁亮,俞啸,丁恩杰,等. 矿山物联网人-机-环状态感知关键技术研究[J]. 通信学报,2020,41(2):1-12.

YUAN Liang,YU Xiao,DING Enjie,et al. Research on key technologies of human-machine-environment states perception in mine Internet of things[J]. Journal on Communications,2020,41(2):1-12.

[3] 王国法,杜毅博,任怀伟,等. 智能化煤矿顶层设计研究与实践[J]. 煤炭学报,2020,45(6):1909-1924.

WANG Guofa,DU Yibo,REN Huaiwei,et al. Top level design and practice of smart coal mines[J]. Journal of China Coal Society,2020,45(6):1909-1924.

[4] 吴立新. 中国矿山信息化现状分析与数字矿山发展趋势[A]. 加入WTO和中国科技与可持续发展——挑战与机遇、责任和对策(上册)[C]. 成都,2002:386.

[5] 王国法,庞义辉,任怀伟,等. 煤炭安全高效综采理论、技术与装备的创新和实践[J]. 煤炭学报,2018,43(4):903-913.

WANG Guofa,PANG Yihui,REN Huaiwei,et al. Coal safe and efficient mining theory,technology and equipment innovation practice[J]. Journal of China Coal Society,2018,43(4):903-913.

[6] 张申. 煤矿自动化发展趋势[J]. 工矿自动化,2013,39(2):27-33.

ZHANG Shen. Development of coal mine automation[J]. Industry and Mine Automation,2013,39(2):27-33.

[7] 任怀伟,王国法,赵国瑞,等. 智慧煤矿信息逻辑模型及开采系统决策控制方法[J]. 煤炭学报,2019,44(9):2923-2935.

REN Huaiwei,WANG Guofa,ZHAO Guorui,et al. Smart coal mine logic model and decision control method of mining system[J]. Journal of China Coal Society,2019,44(9):2923-2935.

[8] 张申,赵小虎. 论感知矿山物联网与矿山综合自动化[J]. 煤炭科学技术,2012,40(1):83-86,91.

ZHANG Shen,ZHAO Xiaohu. Comments on sensory mine internet of things and mine comprehensive automation[J]. Coal Science and Technology,2012,40(1):83-86,91.

[9] 赵小虎,张申,谭得健. 基于矿山综合自动化的网络结构分析[J]. 煤炭科学技术,2004,32(8):15-18.

ZHAO Xiaohu,ZHANG Shen,TAN Dejian. Analysis on network structures for mine comprehensive automation[J]. Coal Science and Technology,2004,32(8):15-18.

[10] 解海东,李松林,王春雷,等. 基于物联网的智能矿山体系研究[J]. 工矿自动化,2011,37(3):63-66.

XIE Haidong,LI Songlin,WANG Chunlei,et al. Research of intelligent mine system based on internet of things[J]. Industry and Mine Automation,2011,37(3):63-66.

[11] 陈龙,王晓,杨健健,等. 平行矿山:从数字孪生到矿山智能[J]. 自动化学报,2021,47(7):1633-1645.

CHEN Long,WANG Xiao,YANG Jianjian,et al. Parallel mining operating systems:From digital twins to mining intelligence[J]. Acta Automatica Sinica,2021,47(7):1633-1645.

[12] 王国法,王虹,任怀伟,等. 智慧煤矿2025情景目标和发展路径[J]. 煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al. 2025 scenarios and development path of intelligent coal mine[J]. Journal of China Coal Society,2018,43(2):295-305.

[13] 吴晓旭,罗会强,丁震. 国家能源集团掘进智能化建设现状与路径研究[J]. 工矿自动化,2021,47(S1):7-9.

WU Xiaoxu,LUO Huiqiang,DING Zhen,et al. Research on current situation and path of intelligent tunneling construction of CHN Energy[J]. Industry and Mine Automation,2021,47(S1):7-9.

[14] 王国法,徐亚军,孟祥军,等. 智能化采煤工作面分类、分级评价指标体系[J]. 煤炭学报,2020,45(9):3033-3044.

WANG Guofa,XU Yajun,MENG Xiangjun,et al. Specification,

classification and grading evaluation index for smart longwall mining face[J]. Journal of China Coal Society,2020,45(9):3033-3044.

[15] 黄书翔. 智能化采煤工作面关键技术及应用[J]. 煤炭科学技术,2021,49(S1):27-34.

HUANG Shuxiang. Key technology and application of intelligent coal mining face[J]. Coal Science and Technology,2021,49(S1):27-34.

[16] 葛世荣,郝尚清,张世洪,等. 我国智能化采煤技术现状及待突破关键技术[J]. 煤炭科学技术,2020,48(7):28-46.

GE Shirong,HAO Shangqing,ZHANG Shihong,et al. Status of intelligent coal mining technology and potential key technologies in China[J]. Coal Science and Technology,2020,48(7):28-46.

[17] 谢嘉成,王学文,郝尚清,等. 工业互联网驱动的透明综采工作面运行系统及关键技术[J]. 计算机集成制造系统,2019,25(12):3160-3169.

XIE Jiacheng,WANG Xuewen,HAO Shangqing,et al. Operating system and key technologies fully mechanized mining face driven by industrial Internet[J]. Computer Internet Manufacturing Systems,2019,25(12):3160-3169.

[18] 杨健健,张强,吴淼,等. 巷道智能化掘进的自主感知及调控技术研究进展[J]. 煤炭学报,2020,45(6):2045-2055.

YANG Jianjian,ZHANG Qiang,WU Miao,et al. Research progress of autonomous perception and control technology for intelligent heading[J]. Journal of China Coal Society,2020,45(6):2045-2055.

[19] 胡兴涛,朱涛,苏继敏,等. 煤矿巷道智能化掘进感知关键技术[J]. 煤炭学报,2021,46(7):2123-2135.

HU Xingtao,ZHU Tao,SU Jimin,et al. Key technology of intelligent drivage perception in coal mine roadway[J]. Journal of China Coal Society,2021,46(7):2123-2135.

[20] 丁恩杰,俞啸,廖玉波,等. 基于物联网的矿山机械设备状态智能感知与诊断[J]. 煤炭学报,2020,45(6):2308-2319.

DING Enjie,YU Xiao,LIAO Yubo,et al. Key technology of mine equipment state perception and online diagnosis under Internet of Things[J]. Journal of China Coal Society,2020,45(6):2308-2319.

[21] 黄曾华,王峰,张守祥. 智能化采煤系统架构及关键技术研究[J]. 煤炭学报,2020,45(6):1959-1972.

HUANG Zenghu,WANG Feng,ZHANG Shouxiang. Research on the architecture and key technologies of intelligent coal mining system[J]. Journal of China Coal Society,2020,45(6):1959-1972.

[22] 马宏伟,王鹏,张旭辉,等. 煤矿巷道智能掘进机器人系统关键技术研究[J]. 西安科技大学学报,2020,40(5):751-759.

MA Hongwei,WANG Peng,ZHANG Xuhui,et al. Research on key technology of intelligent tunneling robotic system in coal mine[J]. Journal of Xi’an University of Science and Technology,2020,40(5):751-759.

[23] 马宏伟,王鹏,王世斌,等. 煤矿掘进机器人系统智能并行协同控制方法[J]. 煤炭学报,2021,46(7):2057-2067.

MA Hongwei,WANG Peng,WANG Shibin,et al. Intelligent parallel cooperative control method of coal mine excavation robot system[J]. Journal of China Coal Society,2021,46(7):2057-2067.

[24] 陈杨阳,霍振龙,刘智伟,等. 我国煤矿运输机器人发展趋势及关键技术[J]. 煤炭科学技术,2020,48(7):233-242.

CHEN Yangyang,HUO Zhenlong,LIU Zhiwei,et al. Development trend and key technology of coal mine transportation robot in China[J]. Coal Science and Technology,2020,48(7):233-242.

[25] 葛世荣,张帆,王世博,等. 数字孪生智采工作面技术架构研究[J]. 煤炭学报,2020,45(6):1925-1936.

GE Shirong,ZHANG Fan,WANG Shibo,et al. Coal mine intelligent technology innovation forum-research on technical framework of digital twin intelligent coal mining face [J]. Journal of China Coal Society,2020,45(6):1925-1936.

[26] 王时龙,王彦凯,杨波,等. 基于层次化数字孪生的工业互联网制造新范式——雾制造[J]. 计算机集成制造系统,2019,25(12):3070-3080.

WANG Shilong,WANG Yankai,YANG Bo,et al. Fog manufacturing:New paradigm of industrial Internet manufacturing based on hierarchical digital twin[J]. Computer Integrated Manufacturing Systems,2019,25(12):3070-3080.

[27] QI Q,TAO F,HU T,et al. Enabling technologies and tools for digital twin[J]. Journal of Manufacturing Systems,2021,58:3-21.

[28] 丁华,杨亮亮,杨兆建,等. 数字孪生与深度学习融合驱动的采煤机健康状态预测[J]. 中国机械工程,2020,31(7):815-823.

DING Hua,YANG Liangliang,YANG Zhaojian,et al. Health prediction of shearers driven by digital twin and deep learning[J]. China Mechanical Engineering,2020,31(7):815-823.

[29] SUN W,LEI S,WANG L,et al. Adaptive federated learning and digital twin for industrial internet of things [J]. IEEE Transactions on Industrial Informatics,2021,17(8):5605-5614.

[30] JIANG H F,QIN S F,FU J L,et al. How to model and implement connections between physical and virtual models for digital twin application [J]. Journal of Manufacturing Systems,2021,58:36-51.

[31] WANG T,LI J K,KONG Z N,et al. Digital twin improved via visual question answering for vision-language interactive mode in human-machine collaboration [J]. Journal of Manufacturing Systems,2021,58:261-269.

[32] MIN Q F,LU Y G,LIU Z Y,et al. Machine learning based digital twin framework for production optimization in petrochemical industry [J]. International Journal of Information Management,2019,49:502-519.

[33] 孙惠斌,潘军林,张纪铎,等. 面向切削过程的刀具数字孪生模型[J]. 计算机集成制造系统,2019,25(6):1474-1480.

SUN Huibin,PAN Junlin,ZHANG Jiduo,et al. Digital twin model for cutting tool in matching process[J]. Computer Integrated Manufacturing Systems,2019,25(6):1474-1480.

[34] WU C L,ZHOU Y C,MARCUS,et al. Conceptual digital twin modeling based on an integrated five-dimensional framework and TRIZ function model [J],Journal of Manufacturing Systems,2021,58:79-93.

[35] PALAK J,JASON P,JAI P S, et al. Digital Twin-driven smart manufacturing:Connotation,reference model,applications and research issues [J],IEEE Transactions on Power Electrics,2020,35(1):940-955

[36] REN J J,WANG H C,HOU T T,et al. Federated learning-based computation offloading optimization in edge computing-supported internet of things[J]. IEEE Access,2019,7:69194-69201.

[37] 白昱阳,黄彦浩,陈思远,等. 云边智能:电力系统运行控制的边缘计算方法及其应用现状与展望[J]. 自动化学报,2020,46(3):397-410.

BAI Yuyang,HUANG Yanhao,CHEN Siyuan,et al. Cloud-edge intelligence:Status quo and future prospective of edge computing approaches and applications in power system operation and control[J]. Acta Automatica Sinica,2020,46(3):397-410.

[38] CHEN S L,WEN H,WU J S,et al. Internet of things based smart

grids supported by intelligent edge computing[J]. IEEE Access,2019,7:74089-74102.

[39] 相晨萌,曾四鸣,闫鹏,等. 数字孪生技术在电网运行中的典型应用与展望[J]. 高电压技术,2021,47(5):1564-1575.

XIANG Chenmeng,ZENG Siming,YAN Peng,et al. Typical application and prospect of digital twin technology in power grid operation[J]. High Voltage Engineering,2021,47(5):1564-1575.