气相色谱仪性能评价的应用

2022-02-24张应辉黄建安陈宏略

张应辉,黄建安,陈宏略

北京市燃气集团有限责任公司,北京,100035

0 引言

2019年,国家管网集团的成立加速了全国油气干线管道“一张网”的进程。目前国内天然气管网形成了多气源供气局面[1]。在多气源供气的格局下,天然气贸易采用体积计量不利于贸易公平。因此,国家发改委、国家能源局、住房城乡建设部、市场监管总局联合印发了《油气管网设施公平开放监管办法》,要求自办法施行24个月内建立能量计量计价体系[2]。气相色谱仪可用于分析天然气的组成,并根据GB/T 11062-2020[3]《天然气发热量密度相对密度和沃泊指数的计算方法》计算单位发热量(热值)、压缩因子、密度、相对密度、沃泊指数等物性参数,广泛应用于各个天然气贸易交接界面[4-5]。在天然气体积计量交接的情况下,组成测定结果的准确性会影响体积计算结果的准确性,在未来能量计量实施情况下,组成对单位发热量的影响更为显著。因此,气相色谱仪的管理需要进一步加强。为了保证色谱仪运行正常,给出准确的测量结果,保证天然气贸易结算数据的准确性,以保护贸易双方的正当权益和合理利益,需要定期开展性能评价工作。

目前气相色谱仪的检定规程有两个:JJG 700-2016《气相色谱仪》和JJG 1055-2009《在线气相色谱仪》,分别对应实验室离线色谱仪和计量站现场使用的在线色谱仪。用于气相色谱仪性能评价的标准是GB/T 28766-2018《天然气分析系统性能评价》,该标准等同采用国际标准ISO 10723:2002,与标准的上一版相比,去掉了标准名称中的“在线”二字,可适用于天然气在线、离线气相色谱仪的性能评价,也可用于在线H2S分析仪等的评价工作[6-9]。在性能评价应用方面,曾文平等[10]认为JJG 1055-2009和GB/T 28766-2012不能完全满足天然气在线气相色谱仪分析计量性能检查的需要,提出了优先考虑色谱仪的有效性、重复性、分离度以及分析一致性等校准项目,并通过实例验证其可行性。李克等[11]说明了评价用标准气的配备原则,给出了评价设备有效性、重复性、分离度和一致性的判断方法,从现场应用情况看,存在评价设备部分组分不符合标准一致性的要求,对物性参数计算的影响约为0.5%。

综上所述,目前国内制定了天然气分析系统检定和性能评价方面的相关标准,具体的校准项目较为明确,但在拟合天然气分析系统响应函数方面存在空白且未有具体的应用实例。本文依据GB/T 28766-2018《天然气分析系统性能评价》中规定的评价流程,基于Visual Basic语言编制与该标准配套的天然气分析系统性能评价软件,对某燃气公司的1台天然气在线气相色谱仪分析系统的准确性进行评价。

1 天然气分析系统评价流程

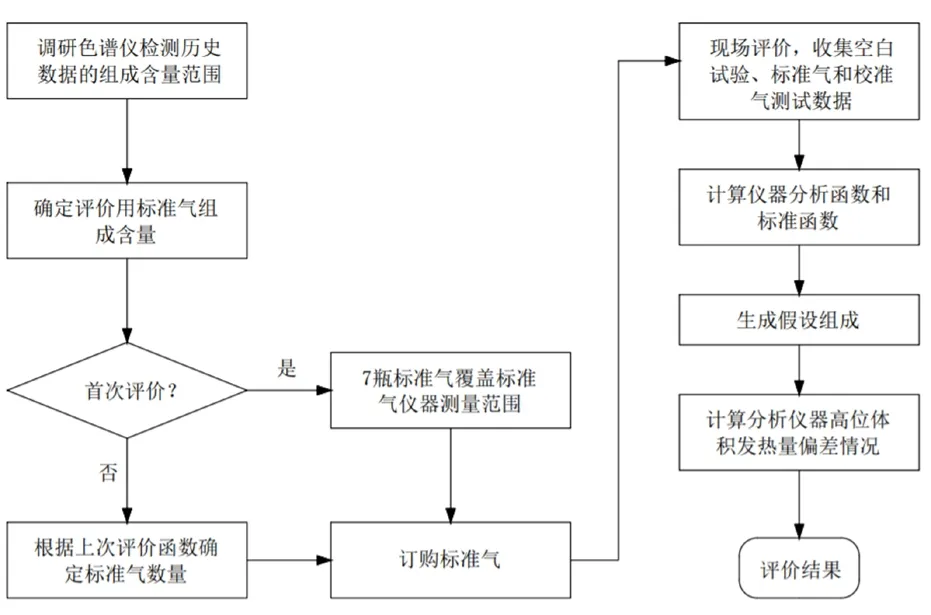

图1为GB/T 28766-2018《天然气分析系统性能评价》中规定的评价流程。首先调研评价设备过去6个月至12个月之间的检测历史记录,根据检测各组成的变化范围,确定性能评价用气体标准物质(下文简称“标准气”)的组成范围。根据这一范围配置标准气,标准气的组成含量范围应涵盖历史数据中各组成的范围。将准备好的标准气运输至现场,依次接入色谱仪测试,在数据稳定后记录检测结果的峰面积和仪器给出的含量数据,选择其中重复性较好的6组数据用于拟合分析函数和校准函数。将标准气检测结果的峰面积和标准气含量、不确定度数据输入GB/T 28766配套软件,拟合气相色谱仪对各组分的响应函数和校准函数。用蒙特-卡洛法分析系统检测得到的组成计算发热量的偏差。在仪器测量范围内假设1万组可能的组成,分别计算假设组成得到的发热量,和通过系统分析函数、校准函数计算到的组成所给出的高位体积发热量,比较两者的偏差,并求平均值,可得到系统给出的高位体积发热量与实际情况之间的平均偏差,该平均偏差与给定的系统最大允许误差比较,得出仪器工作是否正常的结论。

图1 GB/T 28766-2018《天然气分析系统性能评价》流程

1.1 性能评价用气体标准物质

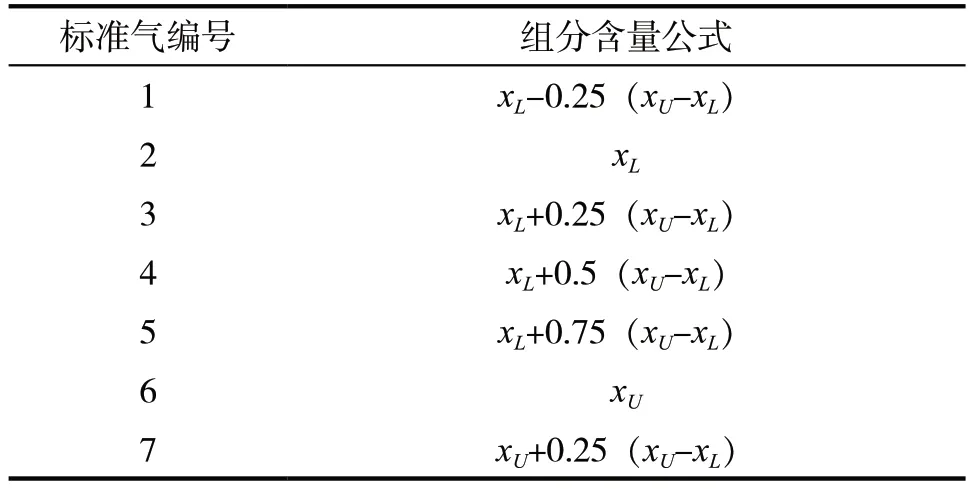

标准气是用来获取气相色谱仪对天然气中单一组分响应值的气体混合物,比较评价仪器得到的测量值与标准气中的实际组分含量,可用于评价仪器分析系统的性能情况。首次评价需配置7瓶标准气,标准气的组分含量应覆盖评价设备历史数据的变化范围,且其中要有一个点低于、高于变化范围,假设评价设备历史所测数据中的各组分最低和最高含量分别为xL%和xU%,具体配置公式如表1所示[11]。

表1 标准气组成计算公式

1.2 有效性

1.2.1 色谱峰情况

气相色谱仪配置的分析能力主要是检测天然气的组分含量,分析主要成分有CH4、N2、CO2、C2、C3、iC4、nC4、iC5、nC5、C6+等。将含这些全组分的气体标准物质通入仪器,观察仪器是否能识别标准气的分析组分,且标准气中不存在的组分不给出虚假的色谱峰,另外在分析过程中电磁阀的切换信号不会对待测组分产生干扰。

1.2.2 分离度

色谱法的组分分离/干扰试验,是用一对相邻色谱峰之间的分离度来描述。分离度的数值大小可用来衡量分析系统的组分分离/干扰试验影响大小。根据重复性实验得到的检测结果,代入分离度的计算公式,本文考察iC4和nC4之间的干扰情况,根据JJG 1055-2009《在线气相色谱仪检定规程》中对分离度的要求是R≥1。分离度的计算公式如(1)。

其中:R——色谱柱分离度;

tR2、tR1——分别为正丁烷和异丁烷的色谱峰保留时间,s;

W2、W1——分别为正丁烷和异丁烷的色谱峰宽度,s。

1.2.3 重复性

重复性考察按照JJG 700-2016《气相色谱仪》和JJG 1055-2009《在线气相色谱仪检定规程》中给出的方法进行评定。将所有标准气依次连接至仪器进样口,调节标准气瓶的出口压力让气体充分吹扫整个管路,然后进样分析,待色谱仪检测结果稳定后,记录所有标准气各组分的峰面积,每瓶标准气体连续分析6次以上,按公式(2)计算各组分峰面积的相对标准偏差(RSD),以RSD的值来评价在线气相色谱仪测量性能的定量重复性。

其中:RSD——相对标准偏差,%;

n——测量次数;

xi——第i次分析的某组分峰面积;

—某组分峰面积平均值;

i——进样分析序号。

1.3 拟合分析函数

分析函数是在线色谱仪给出组分含量的基本依据,仪器将各组分的检测峰面积代入分析函数,可计算出各组分的摩尔百分含量,用于天然气物性参数的计算。目前的在线色谱仪一般将分析函数假设为一条通过原点的直线,但在实际过程中,由于空气渗漏、样气与标气系统渗漏,分析函数很可能为一条不过原点的直线,甚至是二次或三次曲线。对分析函数进行确认,考查函数类型,计算出分析函数的系数,是开展在线色谱仪性能评价最核心的内容。通过真实分析函数的研究,可以为误差校正补偿、降低系统不确定度提供依据。对标准气中各组成的不同含量与仪器响应值(峰面积)的实验结果进行分析,用数据拟合方法,将组分含量表示为仪器响应值的函数,考察仪器假设分析函数与实际函数之间的差异。

1.4 拟合校准函数

校准函数是在线色谱仪日常以站场所配标准气进行例行校准时计算校正因子所用的函数,对色谱仪报出的组成结果有较大影响,对标准气中各组成的不同含量与仪器响应值(峰面积)的实验结果进行分析,用数据拟合方法,将仪器响应值表示为组分含量的函数,考察仪器假设校准函数与实际校准函数的差异,用于在线色谱分析仪日常标准气校准过程。

1.5 仪器分析偏差评价

在系统分析检测的样品的历史数据组成范围内,按照一定的规则生成大量模拟数据,代表所有可能出现的实际样品组分组合,按照标准GB/T 28766要求生成1万组随机组成。将这些生成的随机组成作为实际样品输入,代入性能评价得到的系统真实分析函数和校准函数,即可得到样品在进入仪器实际进行分析时分析系统给出的样品组成检测结果,通过分析该结果与假设组成的值之间的偏差,并对一万组数据的偏差情况进行统计分析,即可得到系统的无偏估计。在天然气分析系统中,主要考查发热量的假设值与系统检测结果计算值之间的偏差,可以说明系统检测结果是否正常。

2 性能评价应用实例

本文对某天然气A级计量站的在线气相色谱仪进行性能评价,结果如下。

2.1 标准气配置表

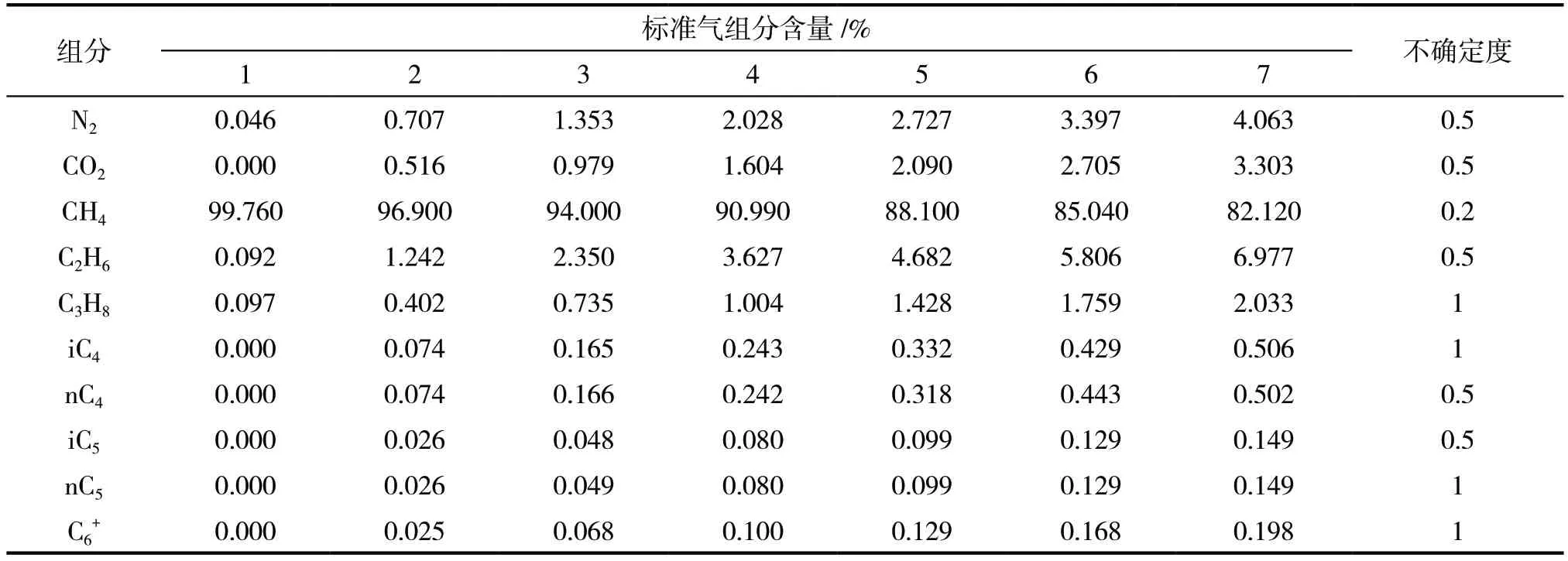

根据该天然气计量站提供的12个月天然气组成历史数据情况且该评价设备为首次性能评价,按照GB/T 28766-2018《天然气 分析系统性能评价(ISO 10723:2012)》标准中对试验用标准气的要求,确定性能评价用7瓶标准气的组成范围,具体实际标准气配置如表2所示。

表2 标准气组分含量与不确定度表

其中标准气体里CH4组分采用差量法定量,7瓶标准气组分的不确定度相同。

2.1.1 色谱峰情况

试验结果是仪器能识别标准物质中CH4、N2、CO2、C2、C3、iC4、nC4、iC5、nC5、C6+峰,分析过程中阀的切换信号未对待测组分峰造成明显的干扰。

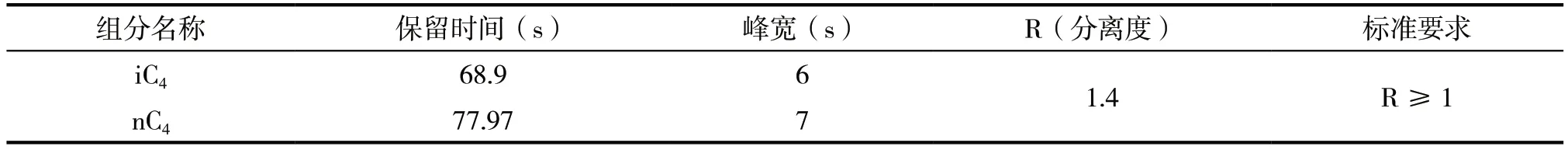

2.1.2 分离度

根据JJG1055-2009《在线气相色谱仪检定规程》的要求,主要考察正丁烷和异丁烷组分之间的干扰情况,当R≥1时说明色谱仪分离度较好,该评价设备的分离度如表3。

根据表3可知,该评价设备的分离度为1.4,满足标准R≥1,说明该评价设备的分离系统工作情况较好。

表3 评价设备分离度情况表

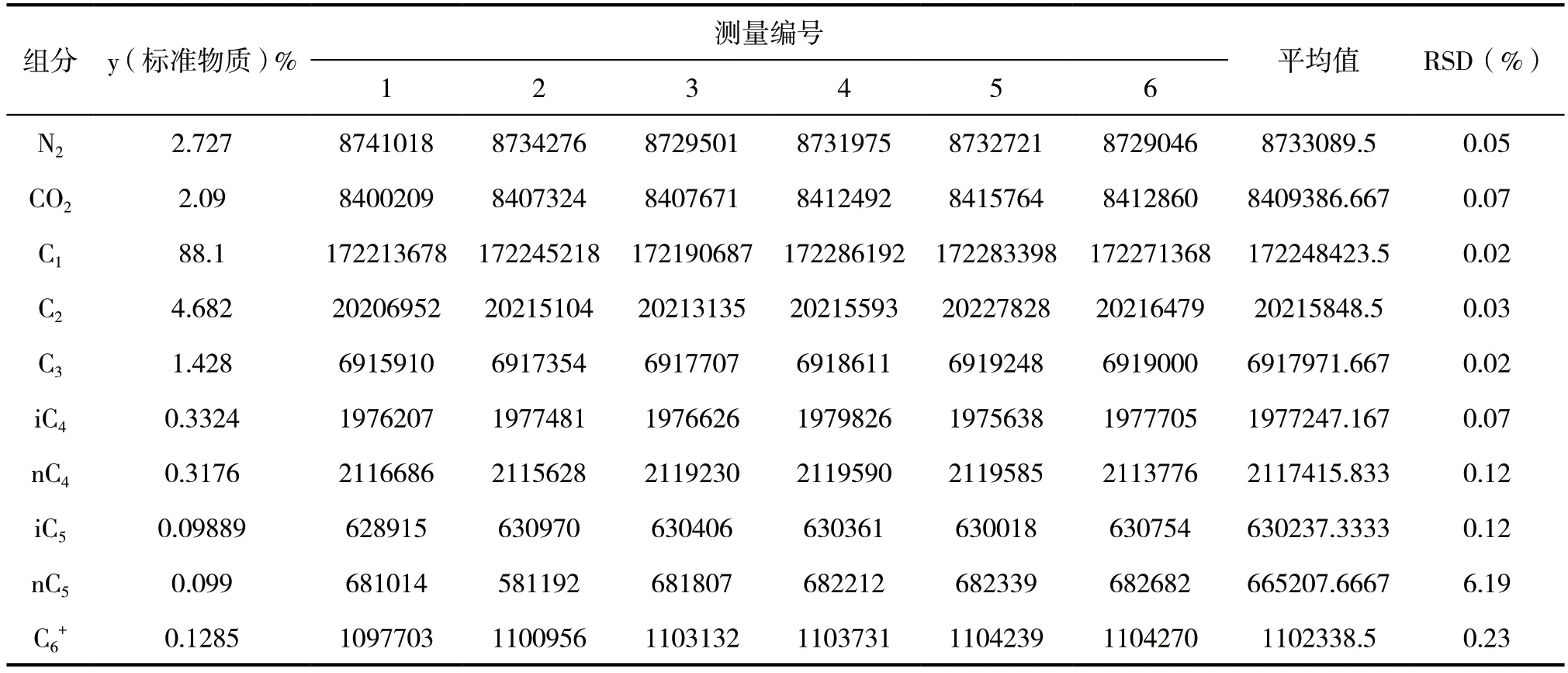

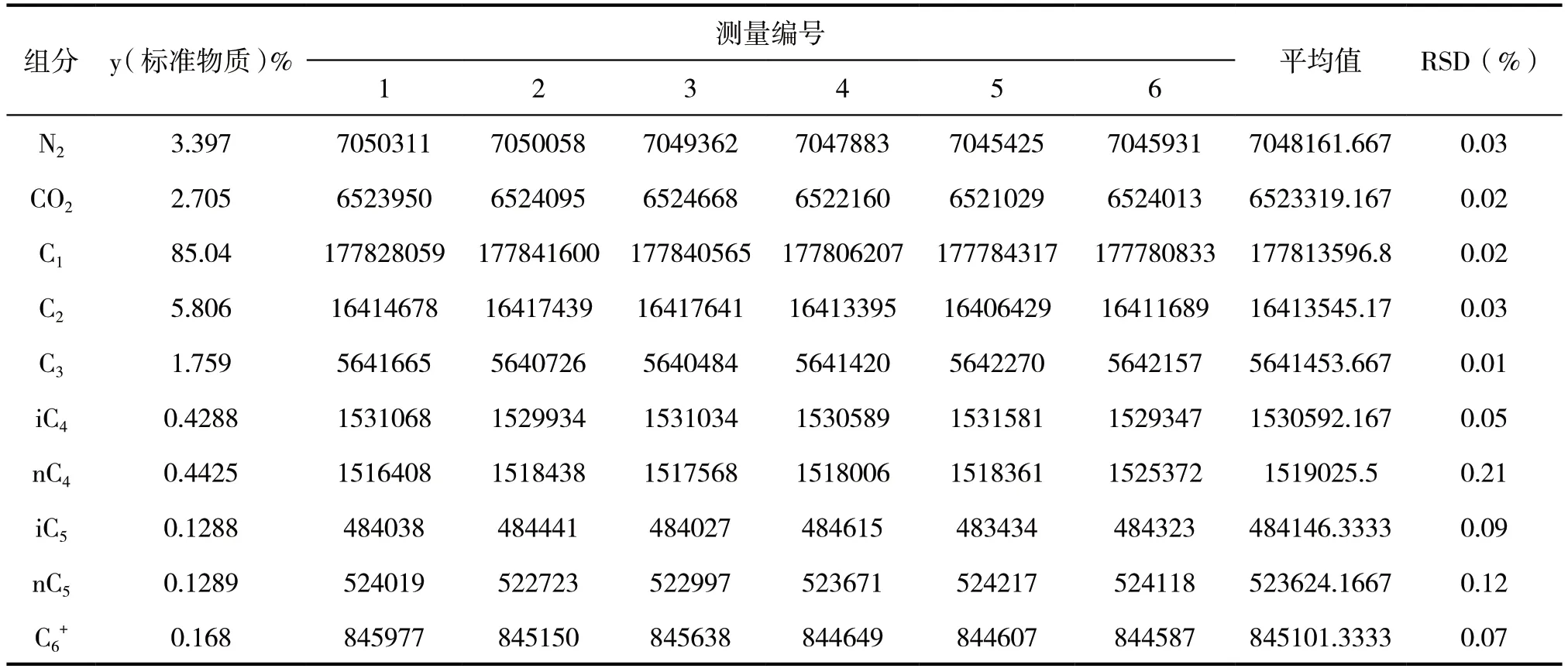

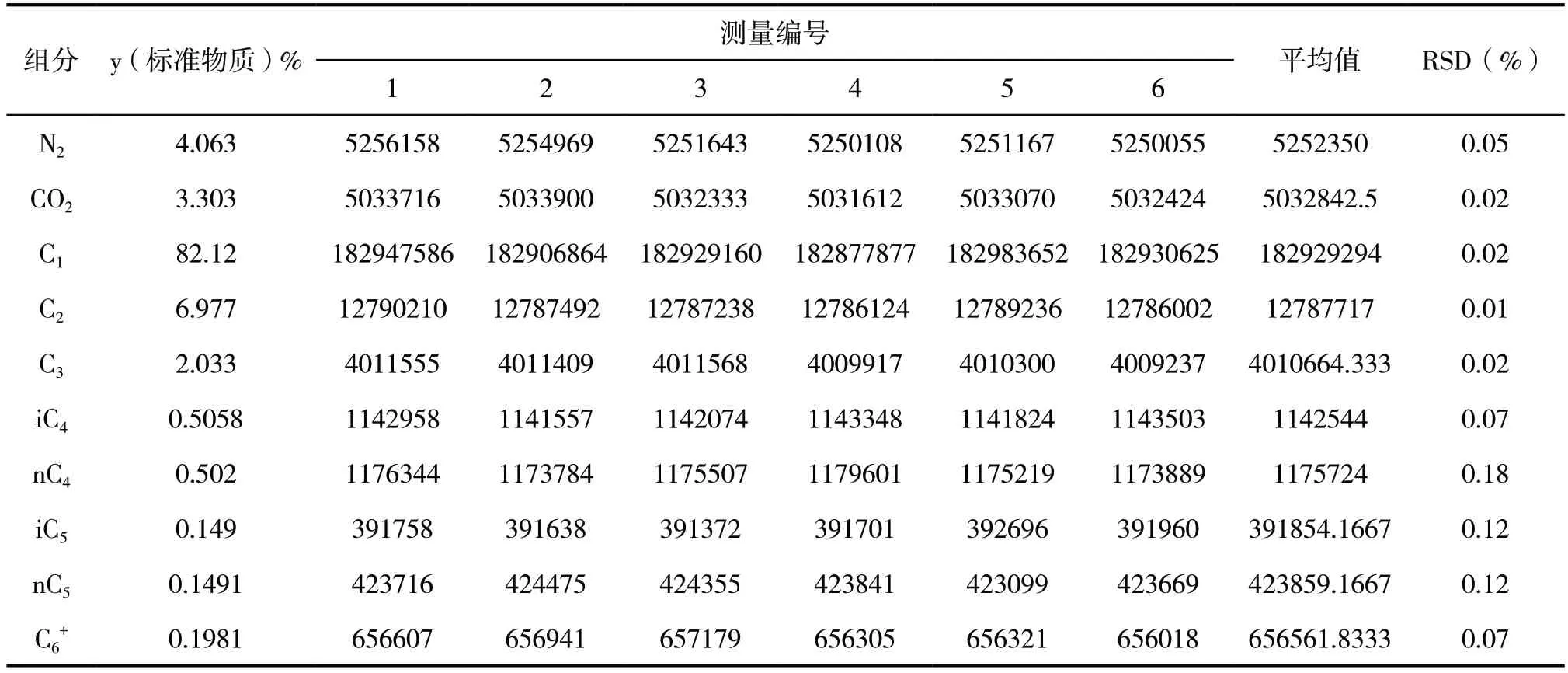

2.2 重复性

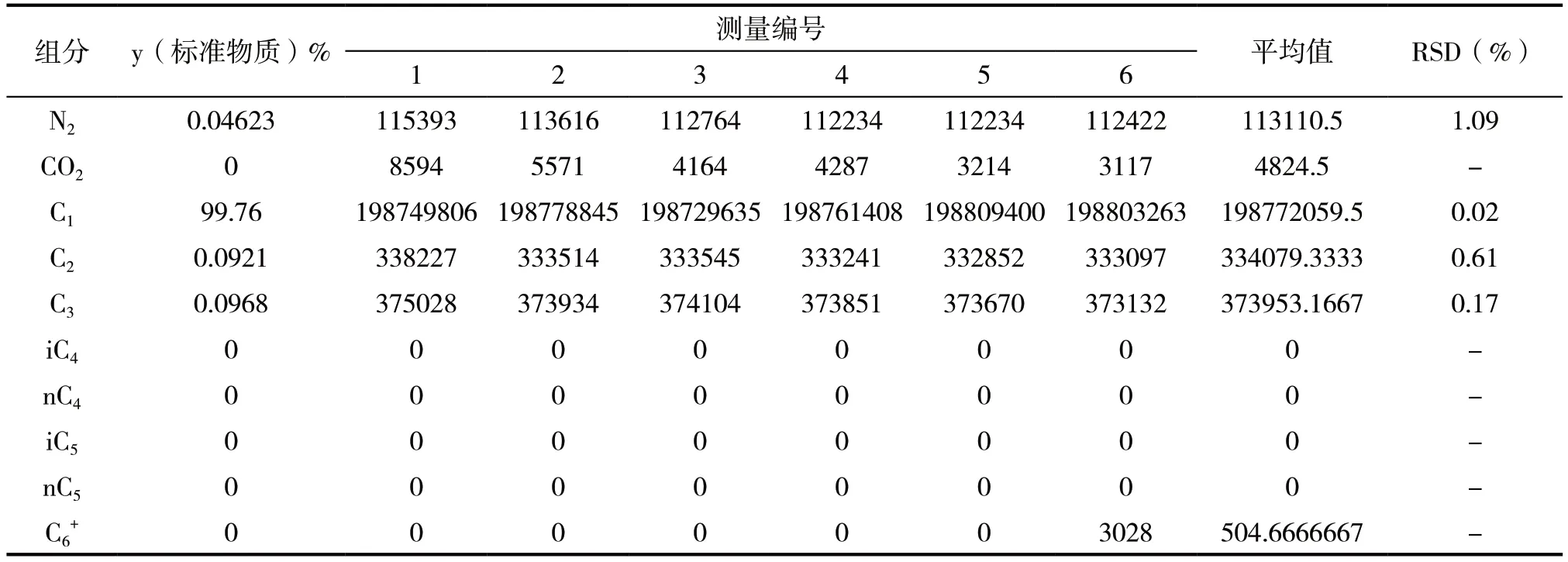

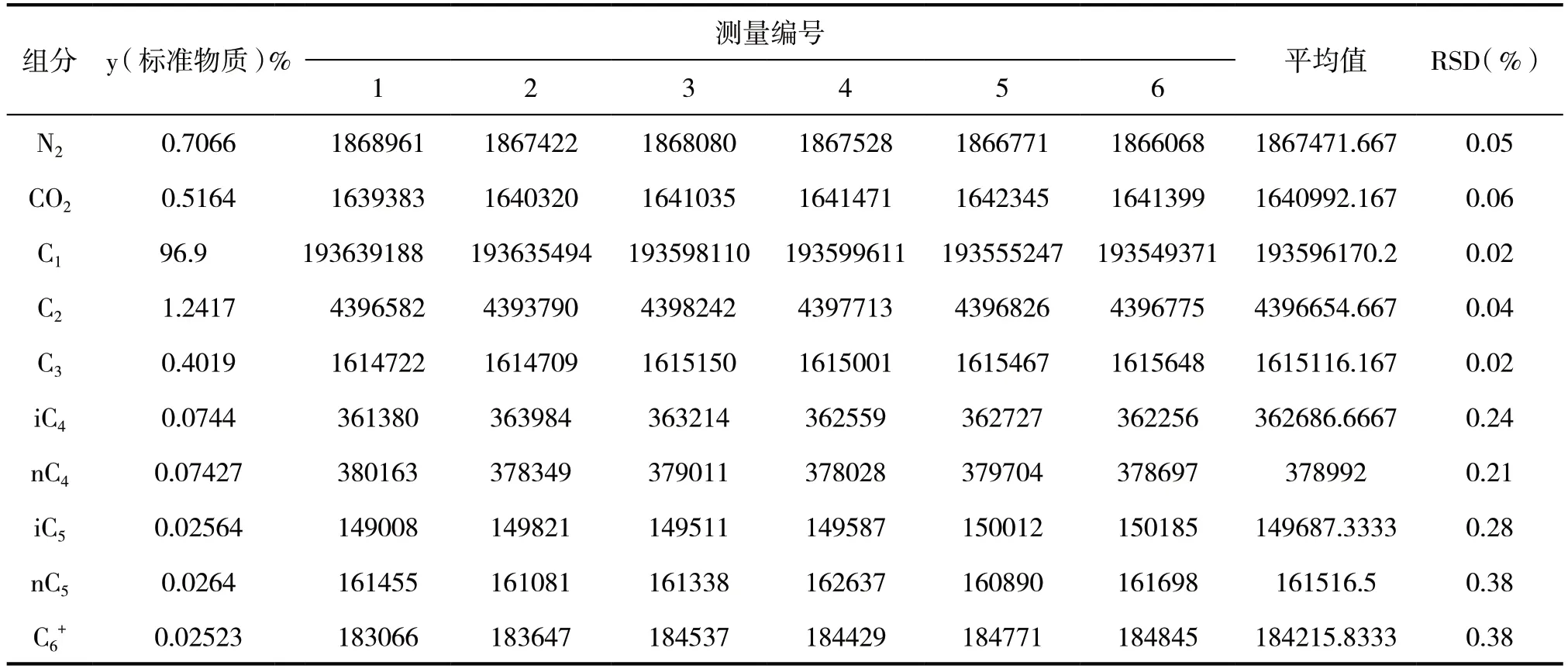

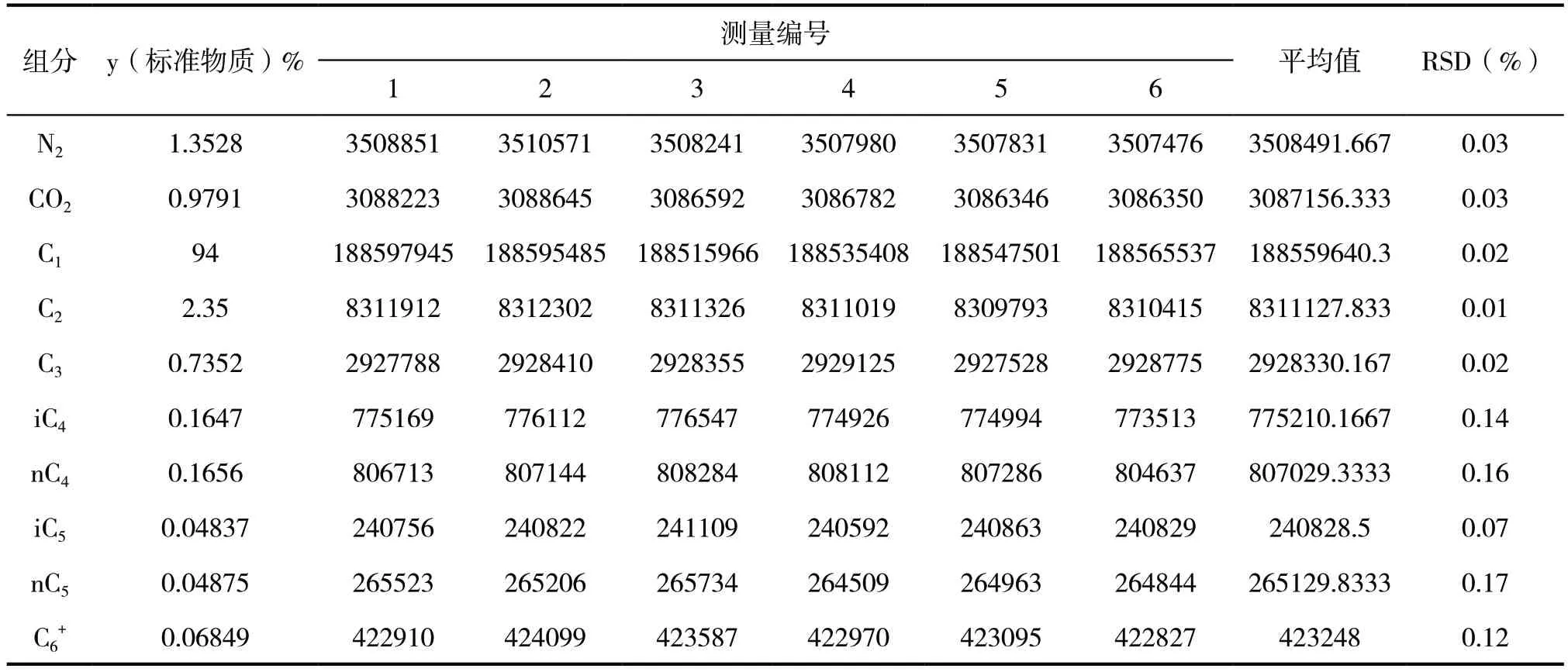

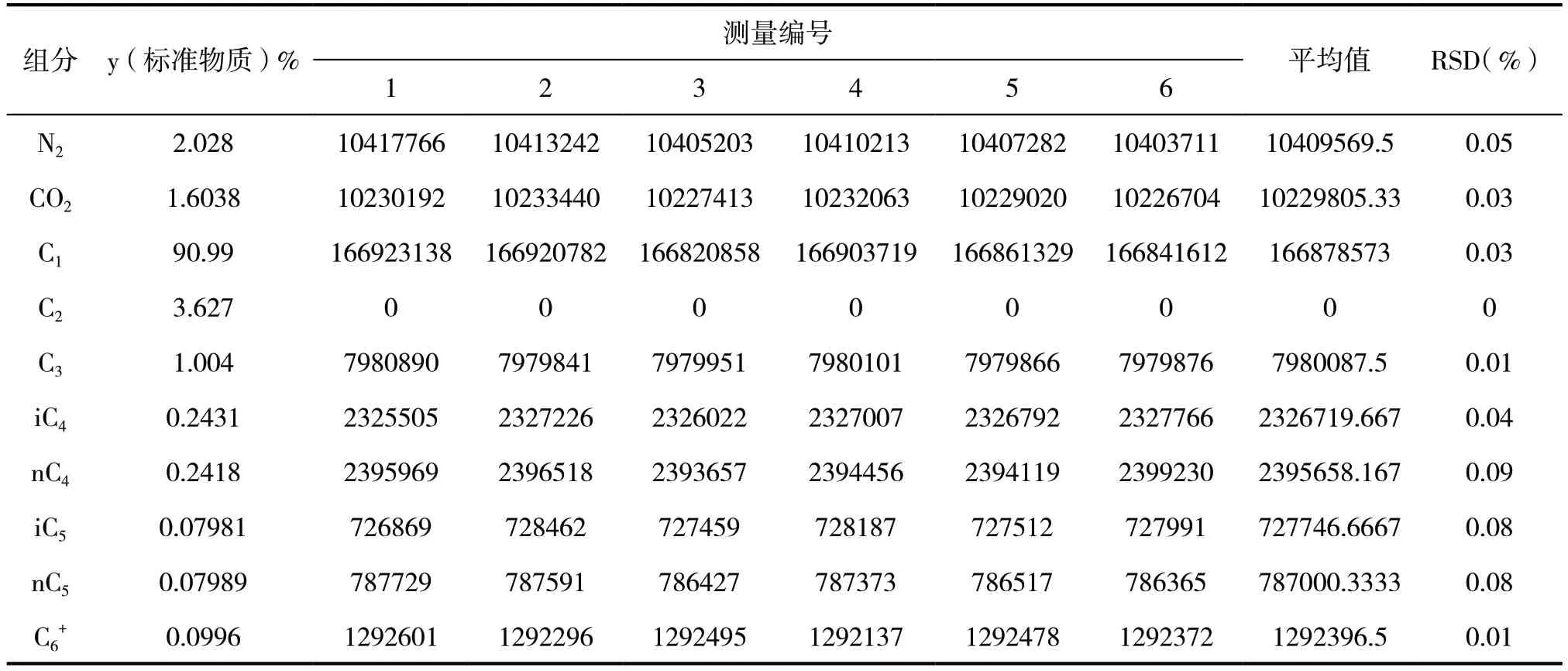

由表4-表10中数据可以看到,除存在残留峰情况外,仪器的测量重复性全部能够满足标准要求。但CO2和C6+在被测标准气中未含有的情况仍有色谱峰存在,说明色谱柱中有C6+组分残留,进样部分可能有空气泄漏。

表4 标准气1 重复性结果表

表5 标准气2 重复性结果表

表6 标准气3 重复性结果表

表7 标准气4 重复性结果表

表8 标准气5 重复性结果表

表9 标准气6 重复性结果表

表10 标准气7 重复性结果表

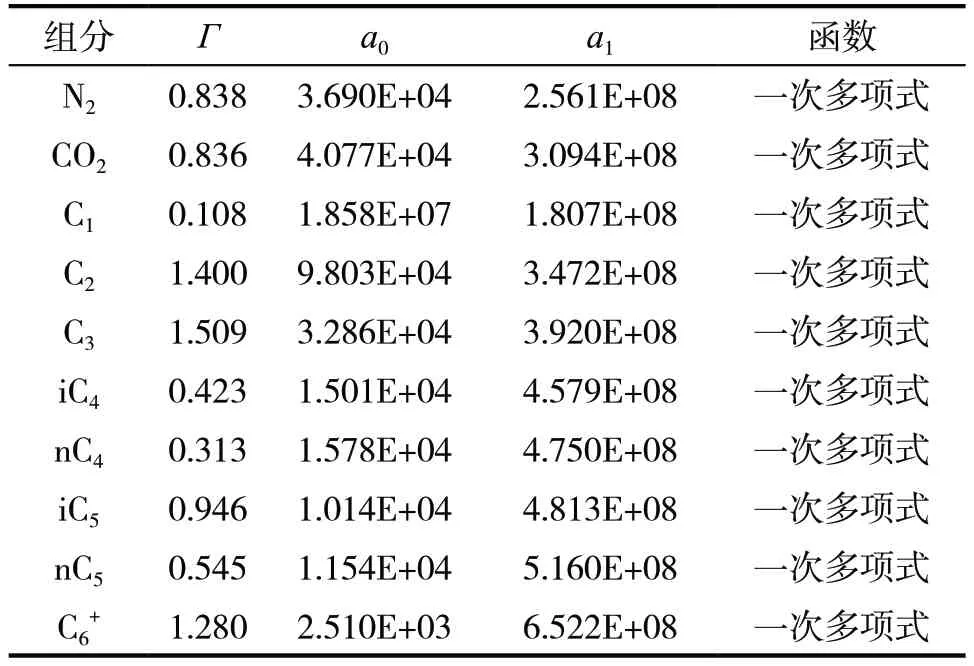

2.3 拟合分析函数

对取得的数据进行分析,按照标准中的规定,选择拟合度系数小于2的、最简单的函数作为系统的真实分析函数,选择结果见表11。由表11可以看到,评价设备各组分的分析函数中,所有组分经确认的分析函数均为一次函数。

表11 经拟合确认分析函数表

2.4 拟合校准函数

据现场实验所取得的数据进行分析计算,按照标准中的规定,选择拟合度系数小于2的、最简单的函数作为系统的真实校准函数,各组分校准函数见表12。由表12可以看到,评价设备各组分的校准函数中,所有组分经确认的校准函数均为一次函数。

表12 经拟合确认分析函数表

2.5 高位体积发热量偏差情况

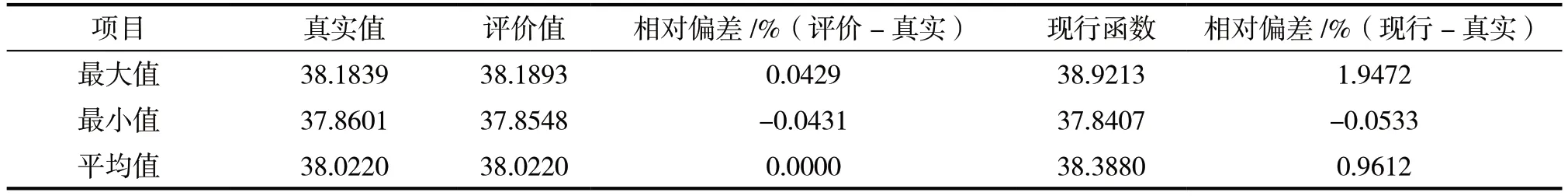

按照GB/T 28766-2018《天然气分析系统性能评价》中给出的不确定度评定方法,以Monte-Carlo法确定系统的分析偏差。在设备评价的历史组成范围内,假设一万组以上随机分布的天然气组成(假设组成无不确定度),代入性能评价过程中求得的校准函数、分析函数来计算组成和物性参数的值,与假设组成直接计算得到的真实值进行比较。另外给出目前系统假设的通过原点的一次函数计算物性参数、扣除空白试验残留峰面积之后计算物性参数的结果,比较其中的差异。由于组成含量测量误差对标准状态下的压缩因子影响基本可以忽略不计,故表13仅列出色谱仪检测组成后计算得到的高位发热量偏差比较。

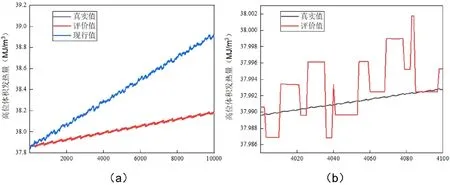

由表13中数据可以看到,在设备检测的样品组成变化范围内,性能评价所得响应函数检测组分计算得到的高位体积发热量与真实值非常接近,现行函数检测组成计算发热量与真实值相比平均偏差为0.9612%,已超出GB/T 18603-2014《天然气计量系统技术要求》规定的A级站发热量最大允许误差范围(±0.5%)。按照假设组成的序号(发热量真实值从低到高)绘图比对情况如图2。

表13 评价设备单位发热量相对偏差(单位:MJ/m3)

图2 评价设备检测高位体积发热量偏差情况

由图2中比较情况可见,利用评价函数计算得到的高位体积发热量基本与假设(真实)值的直线重合。使用现行函数,则高位体积发热量偏差会随着发热量真实值的增大而增大,最大达到1.9472%,需要根据性能评价函数调整系统中各组分的预设分析函数和校准函数。

3 结论

(1)依据GB/T 28766-2018《天然气分析系统性能评价》,对某天然气A级计量站的评价结果,存在C6+凝析物在色谱柱中残留的情况、空气渗漏至进样系统的问题。

(2)利用评价函数计算得到的高位体积发热量基本与假设(真实)值的直线重合。使用现行函数,则高位体积发热量偏差随着发热量真实值的增大而增大,最大达到1.9472%,需要根据性能评价函数调整系统中各组分的预设分析函数和校准函数。

(3)定期开展色谱仪评价,掌握设备真实响应函数和校准函数的变化情况,建议至少两年开展一次评价工作,若气源气质变化较大,应配备不同组成的标准气,在气源发生变化时更换,提高检测结果的准确度。