绿色技术评价磺化反应过程热危险性*

2022-02-24耿来红李卫平王涛冯维真许青梅杨志刚

耿来红 李卫平 王涛 冯维真 许青梅 杨志刚

(1.甘肃省化工研究院有限责任公司 兰州730020; 2.甘肃创翼检测科技有限公司 兰州 730020; 3.甘肃省精细化工重点实验室 兰州 730020)

0 引言

磺化反应产物是合成多种有机产品的中间体,在医疗、农药、燃料、塑料、涂料、洗涤剂及石油等行业中具有很重要的地位[1-2]。磺化反应过程中,由于磺化工艺的不同,磺化反应工艺的危险性也有很大的差异,如用气态SO3作为磺化剂时,磺化工艺放热异常明显,而且目标产品基本都是高粘度物质,热量置换转移性相当差,造成热积累显著大于热量散失,如果再遇上冷却系统失灵,就极有可能导致安全事故的发生[3]。而且在磺化工艺过程中由于有些物料的高粘度等导致搅拌停车、冷却水配置不齐全、进料速率过快等将会使工艺反应体系温度迅速增高,硫酸氧化能力增加,致使多磺基化合物的生成,其进一步反应,极有可能造成反应热失控并引起燃烧和爆炸等安全事故。而且目标物料等具有严重的腐蚀性,会腐蚀磺化工艺反应的设备,随着设备使用寿命的延长,很可能导致设备腐蚀和发生破裂等事故,造成一定的危险[4]。近些年,学者们对反应放热过程中的危险性评价得到广泛研究[5-7]。其中,反应量热仪RC1、差示扫描量热DSC和绝热加速量热仪ARC在研究反应放热过程中表现出了重要的作用。

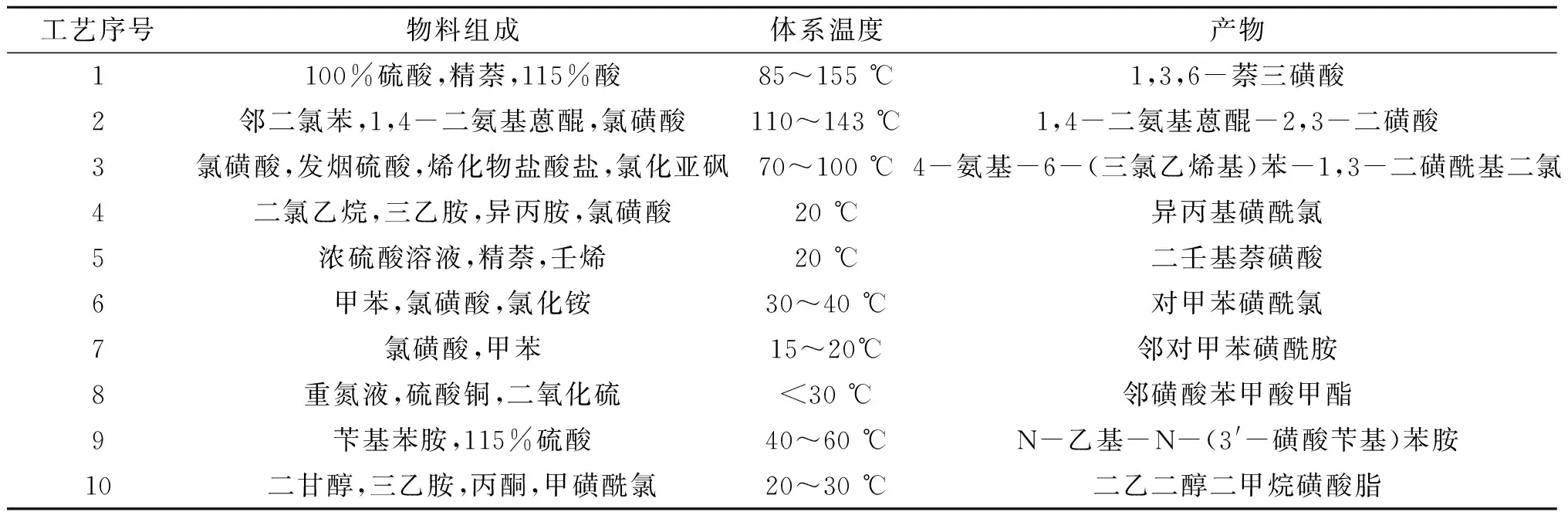

未见不同磺化工艺系统热危险性的有关报道,因此本文采用反应量热仪RC1、差示扫描量热DSC和绝热加速量热仪ARC对10种不同工艺磺化反应(见表1)的热危险性进行了深入研究,以便能够最大程度降低企业生产中安全事故的发生。

表1 磺化反应工艺反应条件、初始组成

1 实验

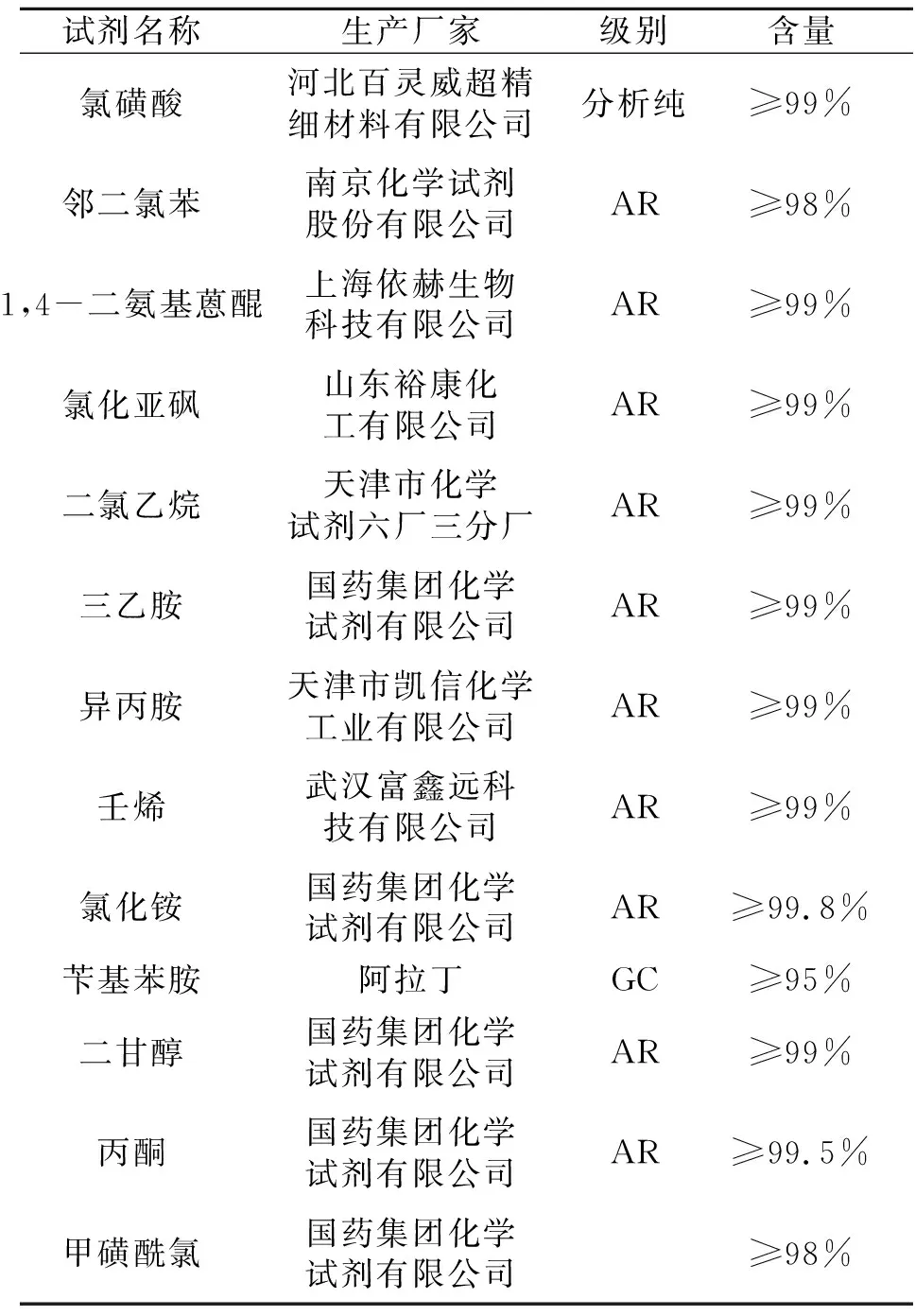

1.1 试剂(见表2)

表2 试剂说明

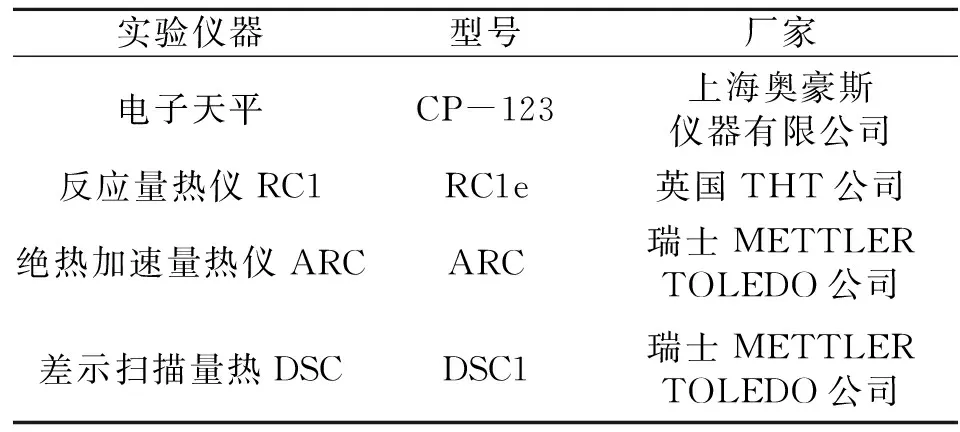

1.2 实验仪器(见表3)

表3 实验仪器设备

1.3 磺化反应热危险性测量过程

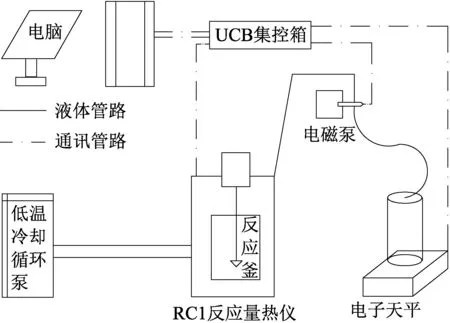

本文使用RC1e反应量热仪配备玻璃常压反应釜,在线测量或控制重要磺化过程的反应参数,如工艺反应温度、夹套温度、压力、加料速度、蒸回流造作等,从而得到磺化工艺反应放热量、反应釜内混合物的比热容、收率以及反应后料液的安全性等热力学信息,并通过对实验数据系统归纳分析处理,得到一些动力学信息[8]。反应量热仪RC1e工作系统所包含的主要部件,见图1所示。涉及计算公式如下。

图1 全自动反应量热仪RC1e实验装置

比放热量=总放热量/反应总质量

(1)

(2)

式中,△Tad为反应的绝热温升,K;QA为表观反应热,kJ;m为反应后体系物料总质量,kg;Cp为反应后体系物料比热容,kJ/(kg·K)。

MTSR=Tp+△Tad

(3)

式中,Tp为工艺温度,℃。

DSC在给予样品和参比样品相同功率下,测定样品(原料、产品等)和残暴品两端的温差△T,然后根据热流方程,将△T(温差)换算成△Q(热量差)作为信号输出,然后检测样品的吸收和放热效应。

ARC操作时把准备好的样品球在绝热条件下加热到预先设定的初始温度,使之达到平衡状态,然后在阶梯式升温过程中观察其自反应放热速率,一旦检知开始放热,实验系统便自动进入严密的绝热控制,并按照规定时间或温度间隔记录下时间、温度、升温速率和压力等数据,当磺化反应热低于设定值后,系统便再次进入“加热—等待—搜寻”的模式当中,直到温度升高到设定的终止温度,系统停止实验,自动降温。然后计算绝热条件下最大反应速率到达时间为24 h对应的温度TD24和绝热条件下最大反应速率到达的时间TMRad。

2 结果与讨论

2.1 反应量热仪RC1数据分析

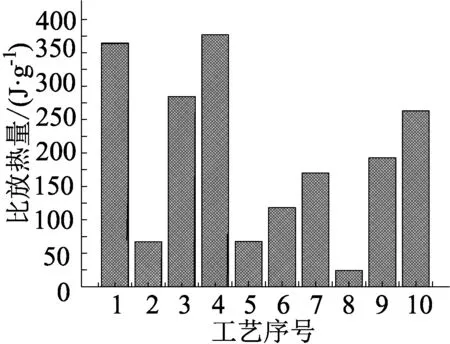

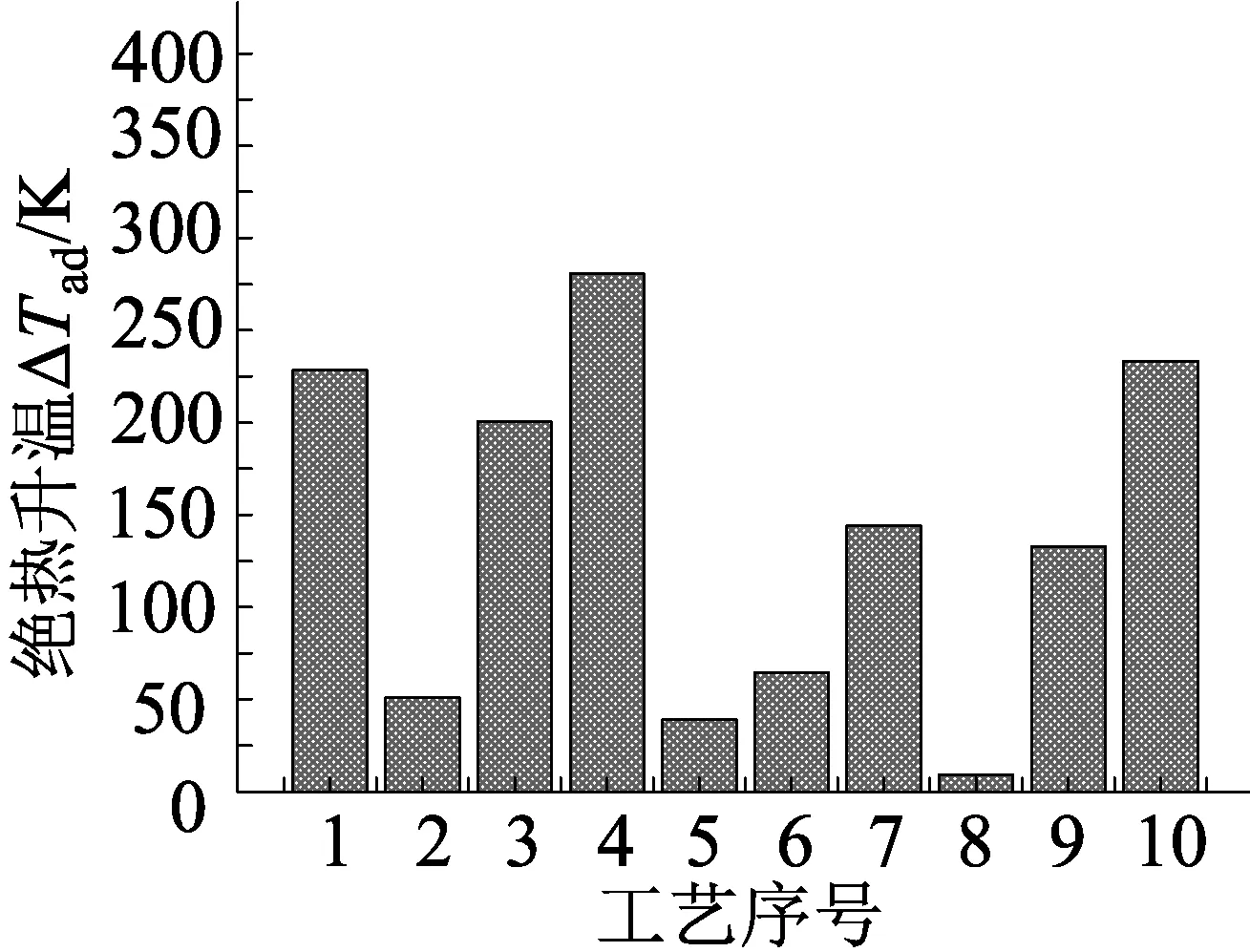

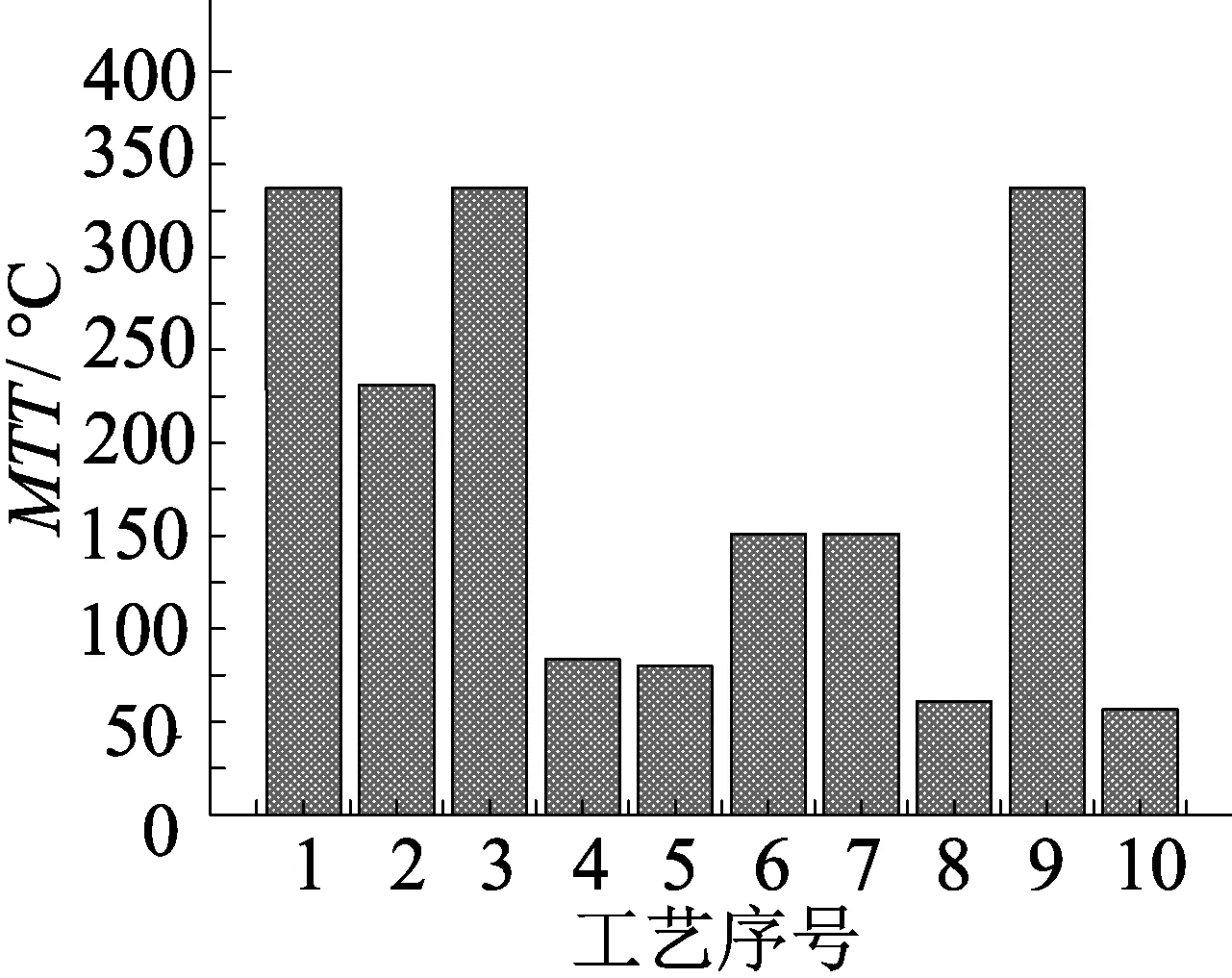

为了研究不同磺化工艺之间的热危险性,采用RC1对不同磺化工艺进行了实时反应热在线检测评估,图2为不同磺化工艺之间比放热量、绝热温升、MTSR和MTT的柱状图。如图2(a)、(b)所示,工艺4制备异丙基磺酰氯表现出最大的比放热量 (376.74 J/g) 和绝热温升(281 K),依据精细化工反应安全风险评估规范反应严重度评估标准,工艺1,3,4,10磺化反应的失控反应严重度评估为3级,反应失控可能造成工厂严重损失[9-10]。工艺8制备邻磺酸苯甲酸甲酯表现出最小的比放热量(24.12 J/g)和绝热温升(9.23 K)。如图2(c)所示,工艺1制备1,3,6-萘三磺酸表现出最大热失控时工艺反应能够达到的最高温度MTSR,工艺8制备邻磺酸苯甲酸甲酯表现出最小的热失控时工艺反应能够达到的最高温度MTSR。如图2(d)所示,工艺1,3,8具有较高的技术最高温度,工艺4,5,8,10具有较低的技术最高温度。

(a)比放热量

(b)绝热温升

(c)MTSR

(d)MTT

2.2 差示扫描量热DSC分析

为了探究本文中10种磺化反应完成液的分解热,对其磺化反应完成液进行差示扫描量热DSC测试,如图3所示,工艺3,8反应完成液具有3个放热峰,工艺1,9反应完成液具有一个放热峰、一个吸热峰,工艺2反应完成液具有一个很小的放热峰,工艺4,10反应完成液具有1个放热峰,2个吸热峰,工艺5反应完成液没有吸放热峰,工艺6,7反应完成液分别具有2个和3个吸热峰。从图中可以看出10种磺化工艺反应完成液分解热均小于400 J/g,因此反应完成液测试的分解热风险等级为1级,存在潜在爆炸危险性。此结果表明大多磺化反应是一种轻微放热反应,这一结果与文献报道基本一致[4]。

图3 不同磺化工艺反应完成液DSC测试吸放热柱状图(向下吸热,向上放热,不同颜色表示不同温度段吸放热)

2.3 绝热加速量热仪ARC分析

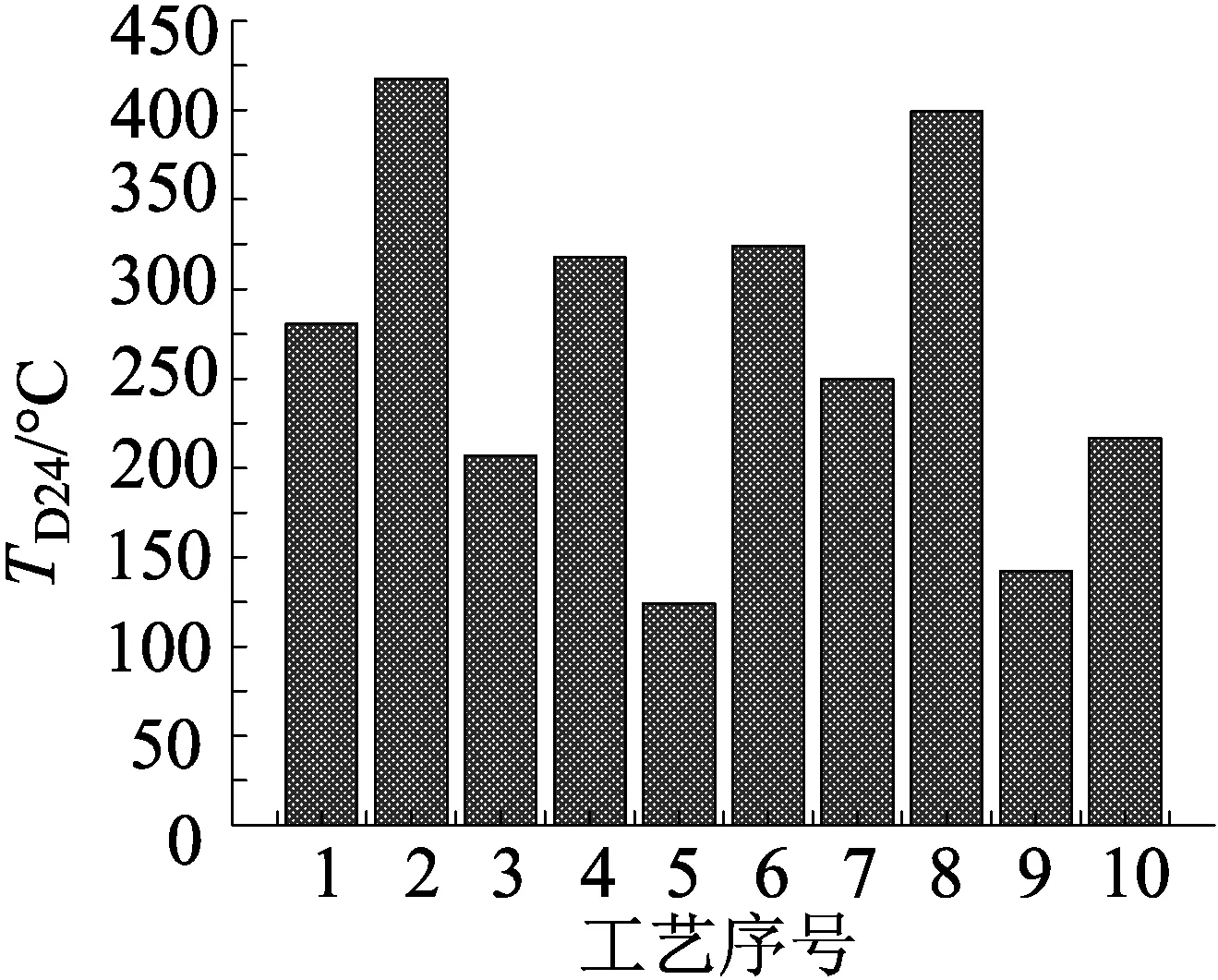

根据本文10种磺化工艺反应完成液的绝热量热测试结果,合成反应后混合料液的TD24值如图4所示。当体系在工艺温度和能达到的最高温度,失控反应最大反应速率到达时间TMRad>24 h,根据精细化工反应安全风险评估规范中关于失控反应发生可能性评估标准,对以上10种磺化工艺反应的失控反应发生可能性评估为1级,很少发生反应失控。因此,10种磺化工艺是认为处置失控反应有足够的时间,导致事故发生的概率较低。

图4 不同磺化工艺反应完成液TD24柱状图

3 结论

(1)由反应量热仪RC1数据分析结果显示,依据精细化工反应安全风险评估规范反应严重度评估标准,工艺1,3,4,10磺化反应的失控反应严重度评估为3级,反应失控可能造成工厂严重损失。工艺2,6,7,9磺化反应的失控反应严重度评估为2级,反应失控可能造成工厂短期破坏。工艺5,8磺化反应的失控反应严重度评估为1级,在没有气体导致压力增加带来的危险时,将会造成单批次的物料损失。

(2)由磺化完成液的差示扫描量热DSC结果显示,10种磺化工艺反应完成液分解热均小于400 J/g,因此反应完成液测试的分解热风险等级为1级,存在潜在爆炸危险性。

(3)由绝热加速量热仪ARC分析结果显示,10种磺化工艺反应完成液的失控反应最大反应速率到达时间TMRad>24 h,失控反应发生可能性评估为1级,很少发生反应失控。

(4)本文中10种磺化工艺的失控反应风险可接受程度为可接受风险,生产过程中按设计要求采取控制措施,并提高安全管理水平。