海上非旋转同步双抬吊技术在大型T 梁安装中的应用

2022-02-24王中杨磊梁昆刘振华盛健李崇江

王中,杨磊,梁昆,刘振华,盛健,李崇江

(中交一航局第五工程有限公司,河北 秦皇岛 066000)

0 引言

同步双抬吊技术在陆地上用于吊装大型构件时多次被应用,技术成熟;但海上同步双抬吊时,受到海浪、潮汐、水位变动等影响,2 台起重设备吊装过程很难实现同步,吊装风险很大。为尽可能的降低吊装风险,考虑吊装过程仅通过起落吊臂调整吊距来完成;在一艘方驳上固定2 台履带式吊机,通过平移台车喂梁,在吊装架上设置不同吊点位置来实现不同跨度的T 梁吊装。神华国华印尼爪哇7 号电厂工程海上T 梁安装采用了此项技术,顺利完成了192 榀T 梁安装。

1 工程概况

1.1 工程规模

神华国华印尼爪哇7 号2×1 050 MW 燃煤发电工程配套码头及取排水设施工程引桥工程位于印度尼西亚爪哇岛万丹省芝勒贡市;引桥全长1 431 m,上部结构通过安装预应力T 梁形成桥面体系,T 梁混凝土强度等级为C45,梁高为2 m,长度为27 m 和30 m;单榀重量为85.88~87.75 t不等,各类T 梁构件特征见表1。

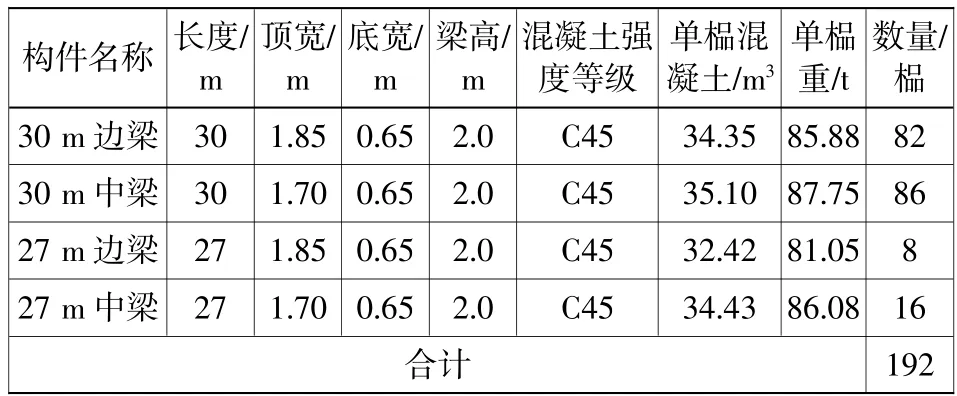

表1 各类T 梁构件特征统计表Table 1 Statistical table of characteristics of various T-beam components

1.2 自然条件概述

本工程地处赤道地区,属热带雨林气候,阳光充足,雨量充沛,全年湿热,11 月—次年3 月为雨季,5—10 月为旱季。

本工程海域属于半日混合潮型。设计高水位+0.5 m;设计低水位-0.48 m;极端高水位+1.12 m;极端低水位-0.75 m。

2 海上非旋转同步双抬吊技术的优点

一般大型构件海上安装采用起重船施工,但是由于印尼当地起重船资源相对匮乏,起重船租赁费用很高,若从国内调遣,周期长且清关困难,工期上无法满足业主要求。本工程T 梁最大跨度30 m,单榀最重87.75 t,因此考虑采用2 台履带吊抬吊工艺;因履带吊抬吊的方式安装大型构件同步操作难度较大,为此起吊、安装过程2 台履带吊仅通过起落吊臂调整吊距来控制T 梁安装位置,减少吊车配合不同步带来的风险。

3 关键施工参数

3.1 吊机型号

拟选用2 台250 t 履带吊进行T 梁安装,T 梁吊装计算按照单重最大的T 梁进行,30 m 中梁重量87.75 t,吊装架重量31.9 t,履带吊钩头及吊索具重3 t,总重量122.65 t。

按照2 台履带吊抬吊施工工艺,根据规范要求[1],2 台起重设备起吊同一重物时,必须制定专项起吊方案。起吊前必须根据重心位置等合理布置吊点[2]。吊运过程中必须统一指挥,2 台起重设备的动作必须协调。各起重设备的实际起重量,严禁超过其额定起重能力的80%,且钩绳必须处于垂直状态[3]。

考虑抬吊不均衡系数0.8,水上起重吊装系数0.95,动力荷载系数1.1,风荷载系数1.01。

2 台250 t 履带吊两侧均衡受力,G1=1/2(G梁+G吊架+G吊索)=61.33 t。

吊机理论吊重能力G吊机≥G1×1.1×1.01÷0.8÷0.95=89.65 t

根据250 t 方驳吊机性能参数,吊臂选用21.3 m,吊距不大于12 m[4]。

3.2 吊装最大倾斜角度

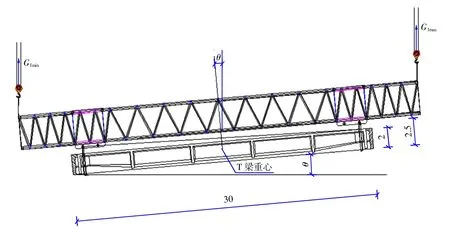

当2 台履带吊不同步时,T 梁吊装过程中会产生倾斜,设定倾斜角度为θ,T 梁倾斜吊装示意图见图1,此时T 梁与吊装架间钢丝绳为垂直状态,T 梁重心高1.25 m,位于T 梁中间部分,吊点垂直距离为1 m。

图1 T 梁倾斜吊装示意图Fig.1 Schematic diagram of T-beam inclined hoisting

则两端吊点与T 梁垂直距离:

当吊机在12 m 作业半径额定吊重达最大值时,G吊机=90.1 t,此时G1max=G吊机×0.8×0.95/(1.1×1.01)=61.6 t,则G1min=61.33×2-61.6=61.06 t

根据力矩平衡:L左×G1min=L右×G1max

则L左∶L右=61.6∶61.06

求得θ=2°,T 梁两端高差1.39 m。故倾斜角度不大于2°,两端高差不大于1.39 m,吊机性能满足起吊要求。

3.3 船舶吊装稳定性验算

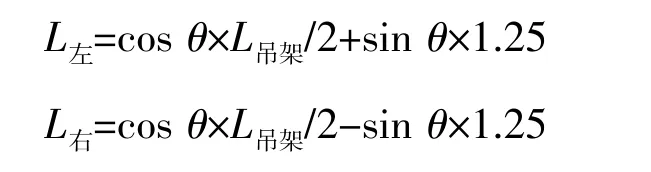

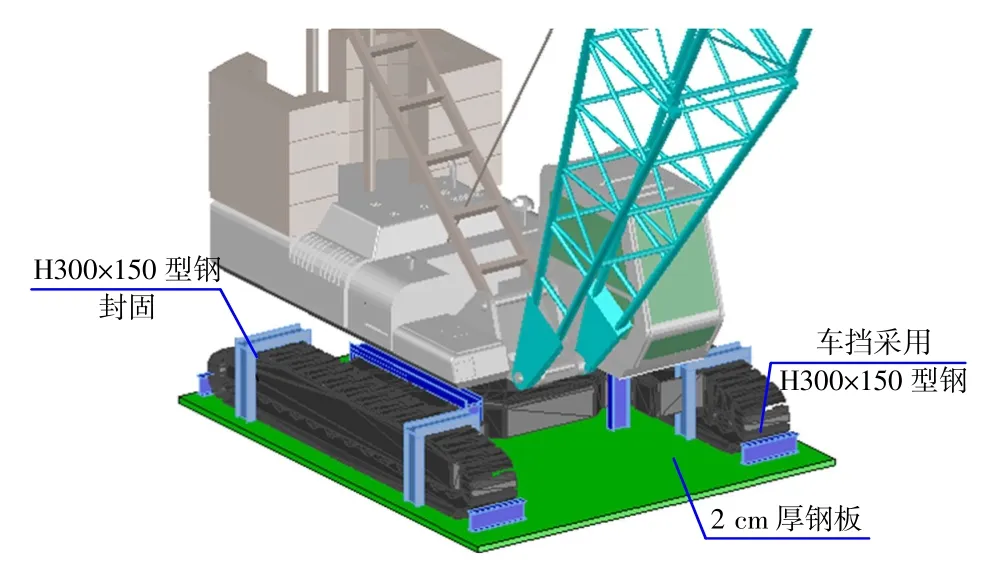

5 000 t 方驳长73 m,宽21 m,满足每次运输T 梁8 榀的安装进度要求。2 台250 t 履带吊固定在5 000 t 方驳上,位置见图2。

图2 标准段T 梁安装履带吊位置图Fig.2 Locations of crawler crane for T-beam installation of standard section

1)5 000 t 方驳及250 t 履带吊主要参数

5 000 t 方驳:总长L方驳=73.3 m,船宽B方驳=21.34 m,型深H方驳=4.88 m,空载排水量Do=905 t。

250 t 履带吊:履带吊自重T履=189 t,吊机固定用加固型钢等重量T加固=25 t,吊距12 m,起吊重量根据吊机选型计算,2 台履带吊最大吊重P=122.65 t。

2)初稳心高计算

初稳心高计算公式为:GM=Mk/(D×sinθ)

式中:GM为初稳心高度;Mk为抗横倾力距,Mk=P×(B/2+r),其中P为装载重量,t;B为船宽,m;r为吊杆舷外跨距,m,吊机距船舷7.7 m;θ为船舶横倾角,计算取1.5°(实测得到);D为船舶排水量,t,D=Do+T履×2+T加固=905+189×2+25=1 308 t。

船舶稳定的标志及其要求是初稳心高应不小于0.15 m,即GM=53.6 m>0.15 m,船舶稳定。

5 000 t 方驳装载250 t 履带吊旋转中心距船舷7.7 m,在吊距12 m 范围内进行T 梁吊装作业,初稳心高满足要求。

4 施工方驳改造

1 艘5 000 t 方驳应满足T 梁从装船、运输到安装的全过程使用需求,现有的方驳无法满足使用需求,因此需对方驳进行改造。

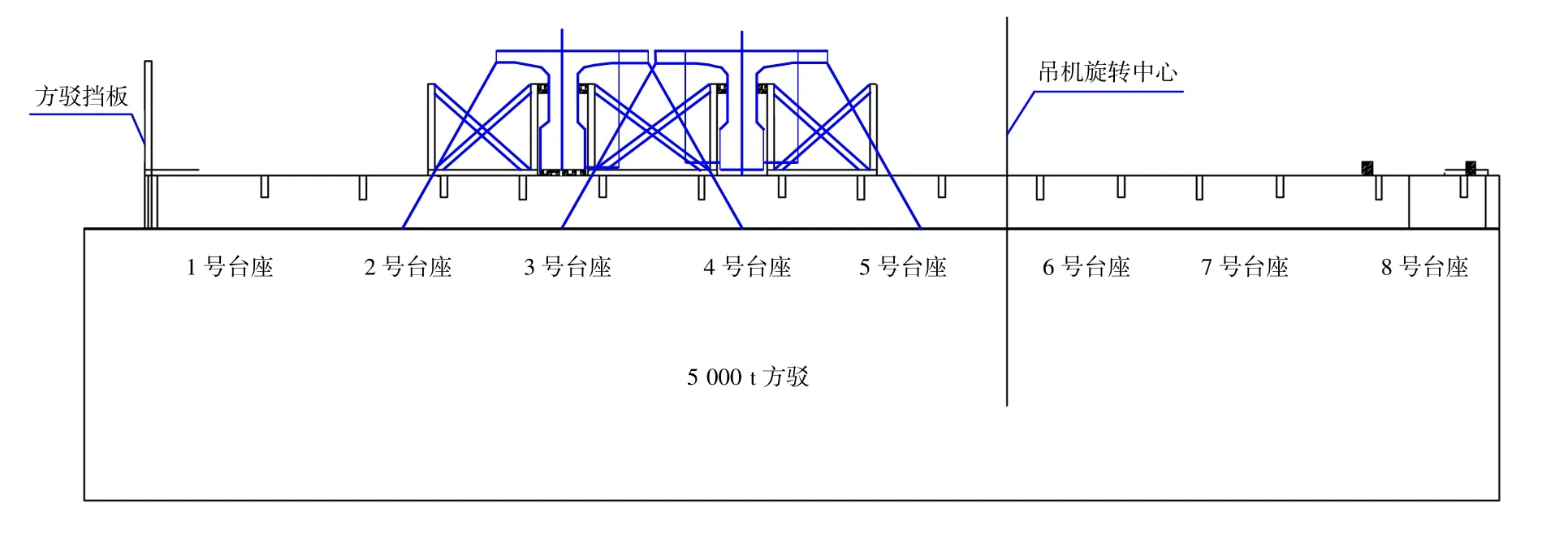

4.1 固定2 台250 t 履带吊

2 台250 t 履带吊的加固位置应满足T 梁装船及安装过程中的吊距要求。

为加强甲板刚度,在履带吊安装位置处,铺设2 cm 厚钢板,钢板长12 m,宽8.8 m,钢板四周及接缝处与甲板进行焊接;为避免履带吊在作业时发生移位,出现安全隐患,履带吊采用H300×150 型钢固定,共设置6 道封固,两侧履带前后位置各1 道;两履带内侧底盘处各封固1 道。并在两条履带前后各设置车挡,H 型钢均与加强钢板焊接。履带吊加固效果见图3。

图3 履带吊加固示意图Fig.3 Reinforcement diagram of crawler crane

4.2 设置轨道平移车

T 梁在装船及安装过程中,在方驳上的移位通过可升降式轨道平移车完成。并在平移车上安装同步装置,通过1 台遥控器控制2 辆平移车同步行驶。平移车设置在存梁台座内侧,轴线间距26.5 m。台车长2.5 m,宽1.5 m,高0.75 m,采用380 V 三相电源供电,额定载重75 t,额定功率7.5 kW,最大提升高度200 mm,每台台车设置2 条P50 钢轨,内轨距1.3 m,钢轨采用压板焊接在甲板上,钢轨两端甲板上焊接车挡,台车自带限位器、夹轨器。

4.3 设置存梁台座

台车外侧设置存梁台座共2 条,轴线间距28.75 m。每条台座长20.7 m,宽0.75 m,高1.22 m,采用C40 混凝土浇筑,四角设置4 根10 号槽钢,底部槽钢与加固钢板焊接。台座远离吊机一侧设置固定式T 梁固定架,采用10 号槽钢焊接而成。

4.4 改装锚系系统

现有的5 000 t 方驳上仅有一口锚机,位于船舶左后方;为保证在T 梁安装过程中的船舶稳定,并实现船舶精确定位,在船舶的左前、右前、右后方位共增加3 口锚机,每口锚机均配置1 个1 t的海军锚;同时在对应2 台250 t 履带吊的船舷处安装2 台3 t 卷扬机,用于收紧缆绳,调整方驳与横梁之间的距离。

5 施工控制要点

5.1 大型T 梁装船

方驳平行于出运码头驻位,250 t 履带吊靠近岸侧,海侧抛锚2 口,距离不小于50 m,形成“八字缆”,岸侧利用混凝土方墩,将2 条缆绳系在混凝土方墩上,用锚机通过4 条缆绳平移方驳位置。

T 梁装船时采用吊装架吊装,吊装前检查锚缆及T 梁倾斜情况并调整后,在专人指挥下继续慢速起钩并调整吊装架前后位置,使钢丝绳受力均匀,确保T 梁垂直起吊,T 梁离开运梁车后,2台履带吊同时同步起杆,增大吊臂夹角,达到T梁横向移动的目的。

T 梁在台车上加固完后,开始平移台车,台车移动速度不超过5 m/min。当T 梁移动至最后位置后,施工人员操纵台车顶升装置,使两侧同时起升150 mm,并在肋板下方放置150 mm 木枋,然后及时安放好支架,拉好两侧斜拉钢丝绳,再降低T 梁。对T 梁进行加固,加固效果见图4,然后台车行驶至靠岸侧船舷标线位置,等待下榀T 梁运输。

图4 方驳上T 梁加固效果图Fig.4 Reinforcement effect diagram of T-beam on square barge

5.2 大型T 梁安装准备

1)需安装位置下横梁的混凝土强度应达到设计强度的100%。

2)T 梁安装前,测量对横梁上预埋耐候钢板进行标高、轴线测量,放出T 梁轴线位置。

3)为了避免横梁混凝土被方驳破坏,对应安装位置的横梁端部采用旧轮胎防护,轮胎上应包裹土工布,避免在混凝土面留有轮胎痕迹[5]。

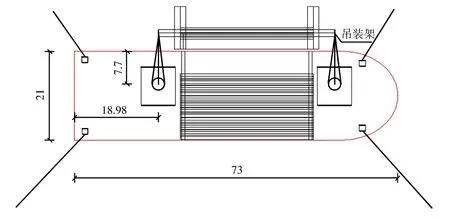

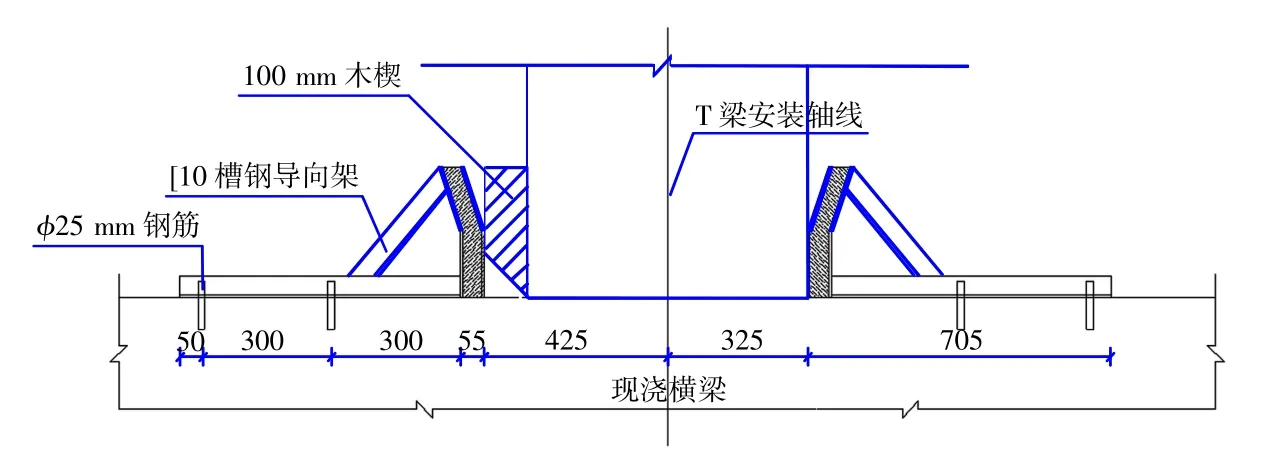

4)安装时在预制梁支座两侧安装专用限位架[6],如图5 所示,使预制梁一进入限位架即能平衡到达安装位置。限位架一侧布置在T 梁安装边线处,另一侧布置在距边线外100 mm,当T 梁安装进入限位架后,用100 mm 木楔将T 梁挤到安装位置。

图5 限位架安装效果图Fig.5 Installation effect drawing of limit frame

限位架采用[10 槽钢制作,底部槽钢开2 个φ27 mm 螺栓孔,通过φ25 mm 螺纹钢与横梁固定。为保证T 梁防腐不被破坏,槽钢内镶嵌木枋并采用土工布包裹。

5.3 方驳驻位

方驳驻位方向平行于引桥前沿线,驳船抛4口锚,前方2 口,后方2 口,形成“八”字交叉锚。在2 台履带吊位置设置2 根缆绳,与现浇横梁底模反吊系统H100×100 型钢立柱连接,形成固定缆。缆绳采用2 台3 t 卷扬机收紧,使船舶向横梁移动,安装前船舷距横梁端头不得大于1 m。

5.4 大型T 梁安装

1)T 梁安装前,将2 台履带吊进行编号,保证起重指挥指令传达准确,起重指挥与吊车司机需现场演练,熟悉操作后再安装。

2)根据装船顺序,后装船的梁应先安装,安装前应由轨道平移车将T 梁平移至方驳侧舷取梁位置处,在专人指挥下,履带吊使用吊装架吊取T 梁,起重人员将吊具与T 梁提前连接好,并在T梁两端系好晃绳。2 台履带吊同时慢速起钩,同时调整扒杆角度,使钢丝绳受力均匀[7],确保T 梁垂直起吊。待履带吊负荷均衡、合力达到总负荷的70%左右时,拆除梁侧的加固措施。

3)检查锚缆情况及梁的倾斜情况,满足要求后继续起钩,降低扒杆,使T 梁轴线与安装轴线重合,再通过调整锚缆使梁底对准限位架上口后慢速落钩,确保T 梁底部进入限位架。

4)T 梁安装就位后,将T 梁底部耐候钢板与横梁预埋钢板焊接,两侧翼板和隔墙甩筋间隔2 m焊接成整体以增强其稳定性。

5.5 非旋转同步双抬吊保障措施

1)为保持2 台吊车同步性[8],在吊车吊臂安装测斜仪,调整测斜仪角度,使测斜仪显示角度与吊机力矩显示器角度相同,然后将读数装置安放在另一台吊机驾驶室,使另一台吊机能够读出对方吊臂角度,吊机司机通过2 台吊机吊臂角度对比,调整吊臂角度,从而达到同步的目的。

2)为确保2 台250 t 履带吊起落杆的同步性,在吊架安装摆针式船用测斜仪,吊机司机及起重指挥实时观测吊架倾斜情况,在施工作业过程中,吊架倾斜不得大于2°。

3)方驳设置船用水平仪,垂直于船舷设置,装梁过程中实时监测船舶横倾角,大于2.5°时,停止吊装作业,通过压载水调整倾角。

6 应用效果

6.1 吊装效果

本工程所采用的海上非旋转同步双抬吊技术安装T 梁工艺,通过对现有资源设备的利用和改造,仅通过一艘方驳吊机组实现了装梁、运输及安装的全过程,有效的解决了当地船机资源紧张的问题,对于船舶资源匮乏的项目具有较强的推广意义。通过吊装验算、船舶稳定性验算、吊车同步起吊等技术措施,保证现场施工安全,以技术保安全,实现本质安全。同时也确保了现场的施工进度和质量。

6.2 经济性

非旋转同步双抬吊技术安装T 梁工艺与起重船安装工艺对比,节约费用约342 万元。

6.3 安全性

同步双抬吊工艺因吊装作业同步困难在施工中存在很大的安全隐患,本工程采用的非旋转同步双抬吊工艺有效的降低了因吊装作业不同步而带来的安全风险,并通过设置测斜仪判断吊装作业的同步性、在方驳上增加锚机提升船舶稳定性、限制吊装作业工况等安全措施。在施工过程中,安全员全程监督,每榀梁的出运、安装均例行检查并形成记录,确保了T 梁安装过程中无安全事故发生。

7 结语

1)采用非旋转同步双抬吊工艺安装T 梁为行业内首创,节约成本,安全可控,具有一定的推广意义。

2)采用此工艺安装T 梁,对海况要求比较高,施工过程中应安装测斜装置、风速仪等,对施工过程进行监测,超出允许值严禁施工。

3)T 梁在吊装、运输过程中应做好成品保护,避免对混凝土边角及防腐涂层等造成破坏,增加后期修补难度。

4)T 梁船上运输采用轨道平移车,轨道平移车最大爬坡角度为1.5°;随着T 梁装船,船舶将出现偏载现象,出现倾角,应通过调整压仓水控制船舶倾角不超过1.5°。