氟啶胺清洁生产关键技术及产业应用

2022-02-24吴孝举王明坤冯广军谢邦伟冯素流王宝林唐定龙杨韦杰

吴孝举,王明坤,冯广军,谢邦伟,冯素流,王宝林,唐定龙,杨韦杰

(1.江苏扬农化工股份有限公司,江苏扬州 225009;2.江苏优嘉植物保护有限公司,江苏如东 226407)

农药绿色制造是农药绿色化发展的应有之义。由传统制造转向绿色创造,是我国农药行业增强核心竞争力、实现可持续发展的根基,清洁生产、资源综合利用是促进农药产业可持续发展的根本保障。

为进一步加快农药行业规模化、清洁化、精细化发展步伐,促进农药产业的绿色可持续发展,针对氟啶胺合成过程中的氯化、氟化、氨化、合成等环节,以及相关中间体的清洁、安全生产技术和资源回收利用技术进行系统性研究,形成具有自主知识产权的核心技术并实现成果转化,使绿色、安全、环保贯穿于氟啶胺制造各环节,实现清洁生产工艺和综合循环利用的有机结合,对于提升产业竞争力,加快行业创新发展和绿色发展等具有积极意义。

1 研究方案

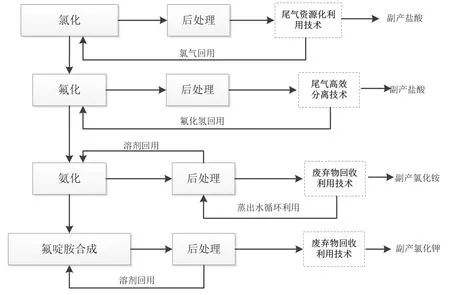

通过系统剖析氟啶胺合成全过程,针对关键工序及废弃物资源综合利用,开发无溶剂法本体氯化技术、氯化尾气资源化利用技术、HF/HCl混合尾气高效分离技术等一系列具有自主知识产权的清洁生产关键技术并实现产业应用,解决传统卤化、氨化反应原料消耗大,设备易腐蚀,工艺安全问题突出,混合尾气难以分离回收利用等难题。技术路线如下:

图1 技术路线及关键创新点

2 研究内容及结论

2.1 氟啶胺合成工艺路线

以2-氯-5-甲基吡啶为起始原料,经氯化、氟化、氨化得到2-氨基-3-氯-5-三氟甲基吡啶,再与2,4-二氯-3,5-二硝基三氟甲苯反应,最终得到氟啶胺(图2)。

2.2 氟啶胺清洁生产关键技术

2.2.1 氯代吡啶衍生物合成

自主筛选了可以高效活化甲基吡啶的催化剂,研究了通氯方式对反应的影响,并进一步在产业化过程对反应器结构和搅拌形式进行定制设计来满足氯化反应过程的传质、传热需求。采用本体无溶剂法氯化合成2,3-二氯-5-三氯甲基吡啶[1],解决了溶剂耗用量大、氯化终点难以控制、多氯杂质产生量大的行业难题,反应选择性>98%。

自主筛选了一套组合催化体系,通过调控2种催化剂比例,实现一套装置柔性氯化合成任意比例 2-氯-5-三氯甲基吡啶(精吡氟禾草灵关键中间体)与2,3-二氯-5-三氯甲基吡啶(氟啶胺关键中间体)混合物的共性技术[2],一方面利于企业产业链的拓展和产品线的丰富,另一方面有利于成本控制和效益提升。

2.2.2 2-氨基-3-氯-5-三氟甲基吡啶(2,3,5-ACTF)合成

应用自主筛选的一种能在氨水相和吡啶油相间起到传递作用的水溶性相转移催化剂,在较温和反应条件下,高产率得到2,3,5-ACTF[3],解决了行业普遍采用过量液氨在高温高压条件下合成,引起的设备腐蚀和工艺安全问题,产品纯度>99%,收率>97%。

2.2.3 氟啶胺合成

独创了一种以氟啶胺α-晶种进行诱导结晶的晶型控制技术[4],得到含量98%以上氟啶胺,杂质3-氯-N-(3-氯-2,4-二硝基-6-三氟甲基-苯基)-5-三氟甲基吡啶-2-胺含量低于万分之一,实现了氟啶胺原药质量的显著提升,得到α-晶型晶体状氟啶胺,利于后续环保制剂的生产。

2.3 资源综合利用技术

2.3.1 氯化尾气资源化利用

利用氯化尾气在水中溶解度的差异,经多级冷凝和降膜吸收强化差异,资源化回收形成30%盐酸副产,氯气经干燥后回用至氯化工序,氯气综合利用率由80%提高到98%以上,解决了困扰行业的尾氯利用难题[5]。

2.3.2 氟化尾气氟化氢/氯化氢高效分离

独创了 2,3-二氯-5-三氯甲基吡啶氟化反应过程尾气的高效分离技术,即氟化混合尾气先加压冷却,使氟化氢变成液体实现分离,仍为气体的氯化氢及微量氟化氢再经多级吸收,回收得到合格的工业副产盐酸[6],解决废气污染的同时,有效提高了原料氟化氢的利用率,难处理高含盐含氟废水的发生量显著减少。

2.3.3 反应废弃物回收利用(图3)

图3 资源综合利用技术路线

针对 2,3-二氯-5三氟甲基吡啶氨化结晶后废水,蒸发回收溶剂后,经萃取、浓缩、降温结晶、离心后得到符合国家标准(GB/T 2946—2018)的副产品氯化铵,实现了反应废弃物的资源化利用。

针对氟啶胺合成过程含钾盐废水,蒸发回收溶剂后,采用特定树脂吸附残余氟啶胺及有机杂质,再蒸发回收得到符合国家标准(GB/T 6549—2011)的副产品氯化钾,蒸发出水循环利用到生产工艺用水过程,实现三废减排。

3 应用及前景

国内大循环、国内国际双循环新发展格局下,农药产业高质量发展的要求越发迫切,农药产业创新发展的动能转换尤为紧迫。化学农药品种多,结构复杂,不同的化学结构,生产方式不同,“三废”的组成也不同[7],农药三废的治理是一个复杂的系统工程,因此只有通过不断加大技术改造和环保投入力度,提高技术装备水平,全面研发和推广先进适用的清洁生产工艺和“三废”处理技术,才能使农药行业走上可持续发展之路,向资源节约、环境友好、绿色环保方向转型。

本项目深度挖掘农药可持续发展的科学内涵,加快补齐氟啶胺生产制造短板,首创了一系列具有自主知识产权的清洁生产关键技术,实现污染控制重点由末端治理向生产过程控制转变。项目技术授权5件发明专利,获得了2020年度中国农药创新贡献(技术创新)一等奖。技术成果在江苏优嘉植物保护有限公司600 t/a氟啶胺装置上实现转化,取得了较好的清洁生产实效。